高紫外屏蔽兼具强阻隔的生物降解聚酯及制备方法和应用

1.本发明属于高分子材料技术领域,更具体地,涉及一种高紫外屏蔽兼具强阻隔的生物降解聚酯及制备方法和应用。

背景技术:

2.聚丁二酸丁二醇酯(pbs)属于脂肪族聚酯,是一种重要的高分子材料,具有良好的耐热性以及优异的生物降解性能,在医疗用品、农用薄膜、缓释材料、包装、餐具和化妆品瓶等领域应用广泛。

3.然而,聚丁二酸丁二醇酯(pbs)的紫外屏蔽性能和气体阻隔性均明显低于聚对苯二甲酸乙二醇酯(pet)、聚呋喃二甲酸乙二醇酯(pef)、聚己二酸/对苯二甲酸-丁二醇酯(pbat)等高分子材料,从而严重限制了其应用范围;此外,制备聚丁二酸丁二醇酯(pbs)主要采用酸法,在反应后期的温度往往超过220℃,这就不可避免的会出现脱羧、热降解和热氧化等副反应,从而影响聚合物相对分子量的提高,同时聚合物的色泽也会加深,从而使聚丁二酸丁二醇酯(pbs)的力学强度和外观达不到要求。

4.通过引入木质素或者其他填料共混是改善pbs的耐紫外性能和气体阻隔性能的有效手段。

5.申请号为cn202111541988.9和公开号为cn113969047a的中国发明专利申请公开了采用聚乳酸、硬脂酸、抗氧剂、酸性木质素、聚磷酸铵、二聚酸二异氰酸酯和酸性木质素共混的方式制备了聚乳酸与聚丁二酸丁二醇酯复合材料,其力学性能佳,耐紫外老化能力强,阻燃性好,然而聚酯与木质素结合能力偏弱,影响使用寿命,从而不利于推广;因此,为了增加木质素与聚酯的结合能力,通常需要对木质素进行改性,但木质素的引入会使聚丁二酸丁二醇酯(pbs)产品的色泽变为黄色、暗黄色或黑色,从而影响其正常使用。

6.共聚反应是改善聚合物性能的常用手段,通过引入刚性二元酸或二元醇等单体共聚,可以改善丁二酸丁二醇酯(pbs)的气体阻隔性能,但往往导致其聚酯模量、特性粘度、结晶度和拉伸强度下降;此外,共聚单体的引入也会降低丁二酸丁二醇酯(pbs)的结晶能力,导致结晶度、拉伸强度和拉伸模量的急剧降低,即对其力学性能有着巨大的影响。

7.鉴于此,特提出本发明。

技术实现要素:

8.为解决上述技术中存在的缺陷,本发明提供了一种高紫外屏蔽兼具强阻隔的生物降解聚酯及制备方法和应用。

9.为实现上述目的,本发明的技术方案如下:一种高紫外屏蔽兼具强阻隔的生物降解聚酯的制备方法,包括:s1、将二酸单体与二元醇混合,随后进行常压酯化反应,得到酯类反应产物;所述二酸单体为丁二酸、丁二酸二酯中的一种或两种与呋喃二甲酸、呋喃二甲酸二酯中的一种或两种的混合物,所述二元醇为丁二醇;

s2、将所述酯类反应产物进行缩聚反应,即得高紫外屏蔽兼具强阻隔的生物降解聚酯。

10.在上述技术方案中,步骤s1中,,在所述二酸单体中,丁二酸和丁二酸二酯所占的摩尔百分比的和大于等于70 %,呋喃二甲酸和呋喃二甲酸二酯所占的摩尔百分比的和小于等于30 %。

11.在本发明的具体实施方式中,步骤s1中,在所述二酸单体中,丁二酸和丁二酸二酯所占的摩尔百分比的和为70-95 mol%。

12.在上述技术方案中,步骤s1中,在所述二酸单体中,呋喃二甲酸和呋喃二甲酸二酯所占的摩尔百分比的和为5-30 mol%。

13.在上述技术方案中,步骤s1中,所述二酸单体与二元醇的摩尔比为1:1.2-2.5。

14.进一步地,在上述技术方案中,步骤s1中,所述常压酯化反应的反应温度为130-200 ℃。

15.进一步地,在上述技术方案中,步骤s1中,还包括,在二酸单体与二元醇混合时加入酯化催化剂,且酯化催化剂的加入量为二酸单体与二元醇的质量和的0.001-1 wt%。

16.具体地,在上述技术方案中,步骤s1中,所述酯化催化剂为含稀土元素、pb、ge、zn、fe、mn、co、zr、mg、v、al 、ti、sn、sb中的至少一种的化合物。

17.在本发明的优选实施方式中,步骤s1中,所述酯化催化剂为三氧化二锑、乙二醇锑、乙酸锌、乙酸钴、乙酸锑、乙酸锰、钛酸四丁酯、钛酸异丙酯、乙二醇钛、二丁基氧化锡中的至少一种。

18.在上述技术方案中,步骤s2中,在所述缩聚反应的过程中,反应温度为200-250 ℃,反应压力为2-1000 pa,反应时间为1-9 h。

19.优选地,在上述技术方案中,步骤s2中,所述缩聚反应的过程还包括,在加热至200-250 ℃前加入缩聚催化剂,所述缩聚催化剂的加入质量为二酸单体和二元醇的质量之和的0.001-1%,所述缩聚催化剂为含pb、ge、zn、fe、mn、co、zr、mg、v、al 、ti、sn、sb和稀土元素的化合物中的至少一种,优选为三氧化二锑、乙二醇锑、乙酸锌、乙酸钴、乙酸锑、乙酸锰、钛酸四丁酯、钛酸异丙酯、乙二醇钛和二丁基氧化锡中的至少一种。

20.此外,在上述技术方案中,根据需要可加入包括增塑剂、阻燃剂和抗老化剂等其他助剂中的一种或多种。

21.本发明另一方面还提供了上述制备方法制备得到的高紫外屏蔽兼具强阻隔的生物降解聚酯。

22.具体地,上述高紫外屏蔽兼具强阻隔的生物降解聚酯为聚(丁二酸丁二醇酯-co-呋喃二甲酸丁二醇酯),上述生物降解聚酯为综合性能非常优异的共聚酯,其在显著增强pbs的紫外屏蔽性能和气体阻隔性的同时,又保持了pbs的优异的力学强度和模量,克服了现有技术中多项性能不可兼得的问题。

23.详细地,所述生物降解聚酯的重均分子量为12万-14万,特性黏度≥1.5 dl/g(甚至高于2 dl/g,特性黏数高有利于改善冲击韧性),杨氏模量≥300 mpa,拉伸断裂强度≥20 mpa,断裂伸长率≥500 %,氧气渗透系数≤0.1.5 barrer,紫外波段屏蔽性能≥50 %。

24.本发明再一方面还提供了上述高紫外屏蔽兼具强阻隔的生物降解聚酯在包装材

料、薄膜、纤维和工程塑料中的应用。

25.本发明与现有技术相比,具有以下优点:(1)本发明以呋喃二甲酸和呋喃二甲酸二酯中的至少一种为改性单体,与丁二酸和丁二酸二酯中的至少一种进行共聚,实现了丁二酸类聚酯的高紫外屏蔽性能和优异的气体阻隔性能的同时,还能使共聚酯保持优异的力学强度和模量;(2)本发明所制备得到的生物降解聚酯的特性黏度≥1.5 dl/g(甚至高于2 dl/g),m

w 》 11

×

10

4 g/mol,杨氏模量≥300 mpa,拉伸断裂强度≥20 mpa,断裂伸长率≥500 %,氧气渗透系数≤0.150 barrer,紫外波段屏蔽性能≥50 %,综合性能优异;(3)本发明所提供的生物降解聚酯的制备方法兼具高效、经济和环保等优势,可以实现规模化生产,实际应用前景优异。

附图说明

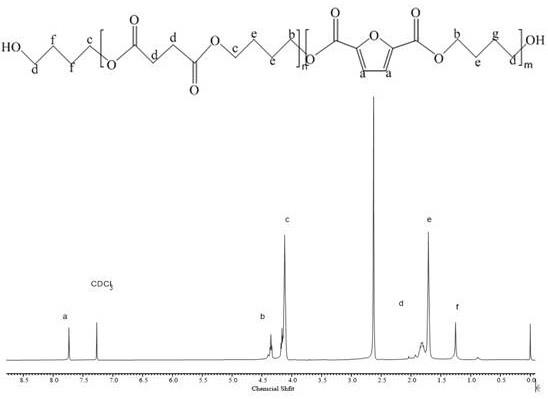

26.图1为本发明实施例1所制备得到的聚(丁二酸丁二醇酯-co-呋喃二甲酸丁二醇酯)薄膜的实物图;图2为本发明实施例1所制备得到的聚(丁二酸丁二醇酯-co-呋喃二甲酸丁二醇酯)的1h-nmr图谱;图3为本发明实施例1所制备得到的聚(丁二酸丁二醇酯-co-呋喃二甲酸丁二醇酯)的紫外-可见光谱图;图4为本发明实施例1所制备得到的聚(丁二酸丁二醇酯-co-呋喃二甲酸丁二醇酯)的拉伸应力-应变曲线。

具体实施方式

27.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。

28.应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

29.实施例中,如无特别说明,所用手段均为本领域常规的手段。

30.本文中所用的术语“包含”、“包括”或其任何其它变形,意在覆盖非排它性的包括。例如,包含所列要素的组合物、步骤、方法、制品或装置不必仅限于那些要素,而是可以包括未明确列出的其它要素或此种组合物、步骤、方法、制品或装置所固有的要素。

31.此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

32.在本发明的以下实施例中,所用的原料均为市售产品,未经特殊处理直接使用。

33.在本发明的以下实施例中,所采用的分析测试方法说明如下:1、特性黏数采用乌氏粘度计测定样品的特性黏数,测试温度为25℃,所用溶剂为质量比为1:1的1,1,2,2-四氯乙烷与苯酚的混合物。

34.2、核磁氢谱(1h-nmr)将10mg左右的样品溶于内标为tms的0.5ml氘代氯仿(cdcl3)中,采用德国bruker公司的ac-80核磁共振仪(400mhz)进行测试。

35.3、拉伸强度根据iso 527(2012)标准,采用instron 1122拉伸试验机,在25℃和50 mm/min的拉伸速率条件下进行拉伸测试,测量3-5次,取其平均值作为测试结果。

36.4、气体渗透性将所制备的聚酯通过热压制成薄膜样品,薄膜厚度约100 μm,随后采用济南兰光机电技术有限公司classic 216气体透过率测试仪,在1atm、23℃以及高纯度氧气(99.9%)的条件下测定样品的氧气渗透系数;每个样品测试3张热压成型的薄膜样品气体渗透系数,取其平均值作为测试结果。

37.5、紫外屏蔽性能测试将所制备的聚酯通过热压制成薄膜样品,薄膜厚度约100 μm,随后采用日本日立公司紫外可见近红外分光光度计(uh4150)在室温下测试其紫外光穿透能力。

38.实施例1共聚酯pbsf

5%

的合成方法,具体包括:将丁二酸二甲酯(9.5mol)、呋喃二甲酸二甲酯(0.5mol)与丁二醇(22mol)加入到反应釜中,加入基于投入原料量的0.8 wt%的乙酸锌,在氮气保护下、130-200℃的条件下进行常压酯化反应,反应5h,酯化反应结束后,再加入基于投入原料量的0.8 wt%的钛酸四丁酯,并在3 h内升温至200-250℃、降压至2-1000pa,恒温反应至扭矩达到一定程度(30转速扭矩为10-15),然后出料、切粒、干燥得到白色聚合物。

39.如图2所示为本发明实施例1所制备得到的聚合物的1h-nmr图谱;图中,7.74ppm处的谱峰对应于呋喃二甲酸残基的呋喃环上的h原子,2.63ppm处的谱峰对应于丁二酸二甲酯上的h原子,1.81ppm处的谱峰则对应于丁二醇上的h原子。

40.因此,可以根据共聚物组成可通过相应的核磁峰面积进行定义和计算,见式(1),式中,ia和id分别为化学位移ia和id处的峰面积:(1)根据1h nmr谱计算得到,bf链节的含量为5.12mol%。

41.图1为本发明实施例1所制备得到的聚合物热压制成薄膜样品的实物图,图3和图4分别为本发明实施例1所制备得到的聚合物热压制成薄膜样品的紫外-可见光谱图和拉伸应力-应变曲线;从图3中可以看出,制备出的共聚酯有着优异的紫外屏蔽性能,紫外屏蔽性能高达50%以上;从图4中可以看出,本实验制备聚酯的拉伸强度在30mpa左右断裂伸长率在450%-500%之间。优异的力学性能是该聚酯作为包装材料、薄膜、纤维和工程塑料中的应用关键,其特性黏度在1.76左右、气体渗透性的检测结果0.150 barrer。

42.实施例2共聚酯pbsf

10%

的合成方法,具体包括:将丁二酸二甲酯(9mol)、呋喃二甲酸二甲酯(1 mol)与丁二醇(22mol)加入到反应釜中,加入基于投入总质量0.8%的乙酸锌,在氮气保护下、130-200℃的条件下进行常压酯化反应,反应5h,酯化反应结束后,将产物在4 h内升温至200-250℃、降压至2-1000pa,恒温反应至扭矩达到一定程度(30转速扭矩为10-15),然后出料、切粒、干燥得到白色聚合物。

43.实施例3

共聚酯pbsf

20%

的合成方法,具体包括:将丁二酸二甲酯(8 mol)、呋喃二甲酸二甲酯(2 mol)与丁二醇(22mol)加入到反应釜中,加入基于投入总质量0.8%的乙酸锌,在氮气保护下、130-200℃的条件下进行常压酯化反应,反应5h,酯化反应结束后,再加入基于投入原料量的0.8 wt%的钛酸四丁酯,并在7 h内升温至200-250℃、降压至2-1000pa,恒温反应至扭矩达到一定程度(30转速扭矩为10-15),然后出料、切粒、干燥得到白色聚合物。

44.实施例4共聚酯pbsf

30%

的合成方法,具体包括:将丁二酸二甲酯(7 mol)、呋喃二甲酸二甲酯(3 mol)与丁二醇(22mol)加入到反应釜中,加入基于投入总质量的0.8%的乙酸锌,在氮气保护下、130-200℃的条件下进行常压酯化反应,反应5h,酯化反应结束后,再加入基于投入原料量的0.8 wt%的钛酸四丁酯,并在2 h内升温至200-250℃、降压至2-1000pa,恒温反应至扭矩达到一定程度(30转速扭矩为10-15),然后出料、切粒、干燥得到白色聚合物。

45.实施例5共聚酯pbsf

5%

的合成方法,与实施例1类似,区别仅在于,所用原料包括丁二酸(9.5mol)、呋喃二甲酸二乙酯(0.5mol)和丁二醇(22mol),并加入基于投入总质量(包括丁二酸、呋喃二甲酸二乙酯和丁二醇)的0.8 wt%的催化剂,所述催化剂为摩尔比9.5:0.5的钛酸四丁酯和乙酸锌的混合物。

46.实施例6共聚酯pbsf

10%

的合成方法,与实施例2类似,区别仅在于,所用原料包括丁二酸(9 mol)、呋喃二甲酸二乙酯(1 mol)和丁二醇(22mol),并加入基于投入总质量(包括丁二酸、呋喃二甲酸二乙酯和丁二醇)的0.8 wt%的催化剂,所述催化剂为摩尔比9:1的钛酸四丁酯和乙酸锌的混合物。

47.实施例7共聚酯pbsf

20%

的合成方法,与实施例3类似,区别仅在于,所用原料包括丁二酸(8 mol)、呋喃二甲酸二乙酯(2 mol)和丁二醇(22mol),并加入基于投入总质量(包括丁二酸、呋喃二甲酸二乙酯和丁二醇)的0.8 wt%的催化剂,所述催化剂为摩尔比8:2的钛酸四丁酯和乙酸锌的混合物。

48.实施例8共聚酯pbsf

30%

的合成方法,与实施例4类似,区别仅在于,所用原料包括丁二酸(7 mol)、呋喃二甲酸二乙酯(3 mol)和丁二醇(22mol),并加入基于投入总质量(包括丁二酸、呋喃二甲酸二乙酯和丁二醇)的0.8 wt%的催化剂,所述催化剂为摩尔比7:3的钛酸四丁酯和乙酸锌的混合物。

49.实施例9共聚酯pbsf

5%

的合成方法,与实施例1类似,区别仅在于,所用原料包括丁二酸(8.5mol)、丁二酸二甲酯(1 mol)、呋喃二甲酸二乙酯(0.5mol)和丁二醇(22mol),并加入基于投入总质量(包括丁二酸、丁二酸二甲酯、呋喃二甲酸二乙酯和丁二醇)的0.8 wt%的催化剂,所述催化剂为摩尔比8.5:1.5的钛酸四丁酯和乙酸锌的混合物。

50.实施例10

共聚酯pbsf

10%

的合成方法,与实施例2类似,区别仅在于,所用原料包括丁二酸(8 mol)、丁二酸二甲酯(1 mol)、呋喃二甲酸二乙酯(1 mol)和丁二醇(22mol),并加入基于投入总质量(包括丁二酸、丁二酸二甲酯、呋喃二甲酸二乙酯和丁二醇)的0.8 wt%的催化剂,所述催化剂为摩尔比8:2的钛酸四丁酯和乙酸锌的混合物。

51.实施例11共聚酯pbsf

20%

的合成方法,与实施例3类似,区别仅在于,所用原料包括丁二酸(7 mol)、丁二酸二甲酯(1 mol)、呋喃二甲酸二乙酯(2 mol)和丁二醇(22mol),并加入基于投入总质量(包括丁二酸、丁二酸二甲酯、呋喃二甲酸二乙酯和丁二醇)的0.8 wt%的催化剂,所述催化剂为摩尔比7:3的钛酸四丁酯和乙酸锌的混合物。

52.实施例12共聚酯pbsf

30%

的合成方法,与实施例4类似,区别仅在于,所用原料包括丁二酸(6mol)、丁二酸二甲酯(1 mol)、呋喃二甲酸二乙酯(3 mol)和丁二醇(22mol),并加入基于投入总质量(包括丁二酸、丁二酸二甲酯、呋喃二甲酸二乙酯和丁二醇)的0.8 wt%的催化剂,所述催化剂为摩尔比6:4的钛酸四丁酯和乙酸锌的混合物。

53.实施例13共聚酯pbsf

5%

的合成方法,与实施例1类似,区别仅在于,所用原料包括丁二酸二甲酯(8.5mol)、丁二酸(1 mol)、呋喃二甲酸二乙酯(0.5mol)和丁二醇(22mol),并加入基于投入总质量(包括丁二酸、丁二酸二甲酯、呋喃二甲酸二乙酯和丁二醇)的0.8 wt%的催化剂,所述催化剂为摩尔比1:9的钛酸四丁酯和乙酸锌的混合物。

54.实施例14共聚酯pbsf

10%

的合成方法,与实施例2类似,区别仅在于,所用原料包括丁二酸二甲酯(8 mol)、丁二酸(1 mol)、呋喃二甲酸二乙酯(1 mol)和丁二醇(22mol),并加入基于投入总质量(包括丁二酸、丁二酸二甲酯、呋喃二甲酸二乙酯和丁二醇)的0.8 wt%的催化剂,所述催化剂为摩尔比1:9的钛酸四丁酯和乙酸锌的混合物。

55.实施例15共聚酯pbsf

20%

的合成方法,与实施例3类似,区别仅在于,所用原料包括丁二酸二甲酯(7 mol)、丁二酸(1 mol)、呋喃二甲酸二乙酯(2 mol)和丁二醇(22mol),并加入基于投入总质量(包括丁二酸、丁二酸二甲酯、呋喃二甲酸二乙酯和丁二醇)的0.8 wt%的催化剂,所述催化剂为摩尔比1:9的钛酸四丁酯和乙酸锌的混合物。

56.实施例16共聚酯pbsf

30%

的合成方法,与实施例4类似,区别仅在于,所用原料包括丁二酸二甲酯(6mol)、丁二酸(1 mol)、呋喃二甲酸二乙酯(3 mol)和丁二醇(22mol),并加入基于投入总质量(包括丁二酸、丁二酸二甲酯、呋喃二甲酸二乙酯和丁二醇)的0.8 wt%的催化剂,所述催化剂为摩尔比1:9的钛酸四丁酯和乙酸锌的混合物。

57.实施例17共聚酯pbsf

5%

的合成方法,与实施例1类似,区别仅在于,所用原料包括丁二酸(9 mol)、丁二酸二甲酯(0.5 mol)、呋喃二甲酸二乙酯(0.5mol)和丁二醇(22mol),并加入基于投入总质量(包括丁二酸、丁二酸二甲酯、呋喃二甲酸二乙酯和丁二醇)的0.8 wt%的催化剂,所述催化剂为摩尔比9:1的钛酸四丁酯和乙酸锌的混合物。

58.实施例18共聚酯pbsf

10%

的合成方法,与实施例2类似,区别仅在于,所用原料包括丁二酸(8.5 mol)、丁二酸二甲酯(0.5 mol)、呋喃二甲酸二乙酯(1 mol)和丁二醇(22mol),并加入基于投入总质量(包括丁二酸、丁二酸二甲酯、呋喃二甲酸二乙酯和丁二醇)的0.8 wt%的催化剂,所述催化剂为摩尔比8.5:1.5的钛酸四丁酯和乙酸锌的混合物。

59.实施例19共聚酯pbsf

20%

的合成方法,与实施例3类似,区别仅在于,所用原料包括丁二酸(7.5 mol)、丁二酸二甲酯(0.5 mol)、呋喃二甲酸二乙酯(2 mol)和丁二醇(22mol),并加入基于投入总质量(包括丁二酸、丁二酸二甲酯、呋喃二甲酸二乙酯和丁二醇)的0.8 wt%的催化剂,所述催化剂为摩尔比7.5:2.5的钛酸四丁酯和乙酸锌的混合物。

60.实施例20共聚酯pbsf

30%

的合成方法,与实施例4类似,区别仅在于,所用原料包括丁二酸(6.5 mol)、丁二酸二甲酯(0.5 mol)、呋喃二甲酸二乙酯(3 mol)和丁二醇(22mol),并加入基于投入总质量(包括丁二酸、丁二酸二甲酯、呋喃二甲酸二乙酯和丁二醇)的0.8 wt%的催化剂,所述催化剂为摩尔比6.5:3.5的钛酸四丁酯和乙酸锌的混合物。

61.实施例21共聚酯pbsf

5%

的合成方法,与实施例1类似,区别仅在于,所用原料包括丁二酸(0.5mol)、丁二酸二甲酯(9 mol)、呋喃二甲酸二甲酯(0.5mol)和丁二醇(22mol),并加入基于投入总质量(包括丁二酸、丁二酸二甲酯、呋喃二甲酸二甲酯和丁二醇)的0.8 wt%的催化剂,所述催化剂为摩尔比0.5:9.5的钛酸四丁酯和乙酸锌的混合物。

62.实施例22共聚酯pbsf

10%

的合成方法,与实施例2类似,区别仅在于,所用原料包括丁二酸(0.5 mol)、丁二酸二甲酯(8.5 mol)、呋喃二甲酸二甲酯(1 mol)和丁二醇(22mol),并加入基于投入总质量(包括丁二酸、丁二酸二甲酯、呋喃二甲酸二甲酯和丁二醇)的0.8 wt%的催化剂,所述催化剂为摩尔比0.5:9.5的钛酸四丁酯和乙酸锌的混合物。

63.实施例23共聚酯pbsf

20%

的合成方法,与实施例3类似,区别仅在于,所用原料包括丁二酸(0.5 mol)、丁二酸二甲酯(7.5 mol)、呋喃二甲酸二甲酯(2 mol)和丁二醇(22mol),并加入基于投入总质量(包括丁二酸、丁二酸二甲酯、呋喃二甲酸二甲酯和丁二醇)的0.8 wt%的催化剂,所述催化剂为摩尔比0.5:9.5的钛酸四丁酯和乙酸锌的混合物。

64.实施例24共聚酯pbsf

30%

的合成方法,与实施例4类似,区别仅在于,所用原料包括丁二酸(0.5 mol)、丁二酸二甲酯(6.5 mol)、呋喃二甲酸二甲酯(3 mol)和丁二醇(22mol),并加入基于投入总质量(包括丁二酸、丁二酸二甲酯、呋喃二甲酸二甲酯和丁二醇)的0.8 wt%的催化剂,所述催化剂为摩尔比0.5:9.5的钛酸四丁酯和乙酸锌的混合物。

65.实施例25共聚酯pbsf

10%

的合成方法,与实施例2类似,区别仅在于,所用原料包括丁二酸(0.5mol)、丁二酸二甲酯(8.5mol)、呋喃二甲酸二甲酯(0.9mol)、呋喃二甲酸二乙酯(0.1mol)和丁二醇(22mol),并加入基于投入总质量(包括丁二酸、丁二酸二甲酯、呋喃二甲

酸二甲酯和丁二醇)的0.8 wt%的催化剂,所述催化剂为摩尔比0.5:9.5的钛酸四丁酯和乙酸锌的混合物。

66.实施例26共聚酯pbsf

30%

的合成方法,与实施例4类似,区别仅在于,所用原料包括丁二酸(0.5mol)、丁二酸二甲酯(6.5mol)、呋喃二甲酸二甲酯(2.9mol)、呋喃二甲二乙酯(0.1mol)和丁二醇(22mol),并加入基于投入总质量(包括丁二酸、丁二酸二甲酯、呋喃二甲酸二甲酯和丁二醇)的0.8 wt%的催化剂,所述催化剂为摩尔比0.5:9.5的钛酸四丁酯和乙酸锌的混合物。

67.实施例27共聚酯pbsf

10%

的合成方法,与实施例2类似,区别仅在于,所用原料包括丁二酸二甲酯(9mol)、呋喃二甲酸二甲酯(1mol)和丁二醇(22mol),并加入基于投入总质量(包括丁二酸二甲酯、呋喃二甲酸二甲酯和丁二醇)的0.4 %的乙酸锌。

68.实施例28共聚酯pbsf

10%

的合成方法,与实施例2类似,区别仅在于,所用原料包括丁二酸二甲酯(9mol)、呋喃二甲酸二甲酯(1mol)和丁二醇(22mol),并加入基于投入总质量(包括丁二酸二甲酯、呋喃二甲酸二甲酯和丁二醇)的1.0 %的乙酸锌。

69.实施例29共聚酯pbsf

10%

的合成方法,与实施例2类似,区别仅在于,所用原料包括丁二酸二甲酯(9mol)、呋喃二甲酸二甲酯(1mol)和丁二醇(22mol),并加入基于投入总质量(包括丁二酸二甲酯、呋喃二甲酸二甲酯和丁二醇)的0.2 %的乙酸锌。

70.实施例30共聚酯pbsf

10%

的合成方法,与实施例2类似,区别仅在于,所用原料包括丁二酸二甲酯(9mol)、呋喃二甲酸二甲酯(1mol)和丁二醇(22mol),并加入基于投入总质量(包括丁二酸二甲酯、呋喃二甲酸二甲酯和丁二醇)的0.8 %的乙酸锌。

71.表1 对比实验结果表 特性黏数拉伸强度气体渗透性紫外屏蔽性能实施例11.7530

±

20.150barrer53%实施例21.6726

±

20.148barrer55%实施例31.6224

±

20.135barrer59%实施例41.5222

±

10.125barrer60%实施例51.7229

±

20.145barrer53%实施例61.6627

±

40.135barrer55%实施例71.5825

±

20.125barrer59%实施例81.5223

±

10.115barrer60%实施例91.7830

±

20.148barrer53%实施例101.6626

±

20.138barrer55%实施例111.5925

±

10.126barrer59%实施例121.5123

±

20.115barrer60%实施例131.7830

±

10.145barrer53%

实施例141.6427

±

20.139barrer55%实施例151.5825

±

20.132barrer59%实施例161.5323

±

40.125barrer60%实施例171.7730

±

20.150barrer53%实施例181.6829

±

20.138barrer55%实施例191.5626

±

10.131barrer59%实施例201.5322

±

20.125barrer60%实施例211.7730

±

20.149barrer53%实施例221.6526

±

20.145barrer55%实施例231.6025

±

10.135barrer59%实施例241.5323

±

20.125barrer60%实施例251.7529

±

20.145barrer53%实施例261.6629

±

10.128barrer55%实施例271.5825

±

10.115barrer59%实施例281.5423

±

20.116barrer60%实施例291.6628

±

20.130barrer53%实施例301.6327

±

20.125barrer55%从表1中可以看出,本发明制备出聚酯材料不仅仅,有着优异的力学性能,而且也具有良好的紫外屏蔽性能与气体阻隔性能这对聚酯作为包装材料、薄膜、纤维和工程塑料中的应用关键。

72.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。

73.应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1