一种可实现低电压驱动流体的柔性复合介电疏水膜及其制备方法和应用

1.本发明涉及材料制备领域,具体而言,涉及一种可实现低电压驱动流体的柔性复合介电疏水膜及其制备方法和应用。

背景技术:

2.介质上的电润湿(简称电润湿)作为一种通过控制电信号来改变固-液界面润湿性的技术,因其小型化、样品消耗少、反应迅速、自动化等优点,在表面润湿性的控制领域受到广泛关注,目前主要应用于显示、传感等领域。电润湿器件主要包括导电基板、介电层、疏水层和导电流体几个部分,导电基板上涂覆介电层和疏水层,液滴在疏水层表面的接触角一般大于90

°

,施加电压后,液滴受到电场的作用改变润湿性,接触角减小,电压越大,接触角变化越大,驱动液滴运动的动力也越大。当电压撤去,理论上液滴接触角能够恢复到原始状态,但实际上恢复的接触角可能会小于初始接触角,这两者的差值称为接触角滞后角度,一般情况下,接触角滞后角度在5

°

以内可认为电润湿可逆性好,能够持续驱动液滴改变润湿性进而保持运动。根据杨氏李普曼方程,接触角变化的大小与驱动电压、介电疏水层的厚度、介电疏水材料的介电常数等相关。

3.相同条件下,介电疏水层的厚度越大,改变相同接触角变化所需要的驱动电压越大,虽然较薄的介电疏水层能够降低驱动电压,但是容易在还未达到能够有效驱动液滴运动的接触角变化时被击穿;介电疏水材料的介电常数越大,驱动电压越低。因此,介电疏水层作为电润湿器件的重要组成,其材料选择、制备工艺、厚度、均匀性、稳定性等,对芯片操作液滴的稳定性、效率和器件寿命有重要影响。

4.常用的介电疏水层材料包括无机材料、聚合物材料、液体注入多孔膜(slips)、纳米复合膜等。目前常用的薄介电疏水层需要在驱动基板上直接制备形成不易转移的膜,导致设备在加工过程中容易被污染、损坏。而厚的介电疏水层虽然能够实现转移,但是驱动电压高。

5.cn110272559a公开了一种用于电润湿器件的柔性疏水介电膜的制备方法,其采用含氟聚合物和亚胺盐离子液体合成离子凝胶,将其涂覆在导电基板上得到离子凝胶层,然后在离子凝胶层上涂覆一层af 1600疏水层,整个离子凝胶层和疏水层组成的薄膜作为疏水介电材料薄膜,离子凝胶层的厚度可达十几微米,易于转移,且驱动电压不随介电层厚度的增加而增加,但后续研究表明,其容易在较低电压下(80v)发生击穿,限制该介电膜的使用。

6.对于具有多介电层的复合介电疏水膜,不同层界面之间通常会产生间隙,不仅影响介电效果,还影响复合介电层的稳定性[1,2]。因此,如何制备层间紧密结合且较厚的介电疏水层,同时实现低电压驱动和耐击穿的效果,仍然是一个尚待解决的问题。

[0007]

[1]journal of colloid and interface science 368(2012)592-598.

[0008]

[2]rsc adv.,2015,5,48626-48630.

技术实现要素:

[0009]

为解决现有技术的不足,本发明将含氟聚合物、离子凝胶、疏水材料组成层间紧密结合的复合介电疏水膜,其中,含氟聚合物和离子凝胶具有介电作用,含氟疏水层能够提供较大初始接触角。含氟聚合物和离子凝胶膜具有粗糙的表面,在聚合物/离子凝胶膜上制备疏水层后,复合膜的表面变得光滑平坦,能够提供较大初始接触角和减小接触角滞后角度,提高电润湿性能。同时,复合介电疏水膜可以有效增加厚度以轻松实现膜的转移,而不影响驱动电压且可实现耐击穿效果,同时兼顾电润湿性能的稳定。

[0010]

基于此,本发明的第一个方面,提供一种可实现低电压驱动流体的柔性复合介电疏水膜的制备方法,所述制备方法包括以下步骤:

[0011]

(1)在氮气保护下,将含氟聚合物溶液涂覆在基板上,静置成膜后真空加热干燥,形成第一层介电层;

[0012]

(2)将含氟聚合物和离子液体加入溶剂中混合反应得到离子凝胶溶液,将所述离子凝胶溶液涂覆在步骤(1)制备得到的第一层介电层上,真空加热干燥,固化得到聚合物/离子凝胶膜;

[0013]

(3)在步骤(2)得到的聚合物/离子凝胶膜表面涂覆疏水层,随后将聚合物/离子凝胶膜/疏水层于真空下烘烤去除溶剂,冷却至室温,形成柔性复合介电疏水膜。

[0014]

在具体的实施方式中,步骤(1)中,所述含氟聚合物选自聚(偏二氟乙烯-co-六氟丙烯)(pvdf-hfp)、聚(苯乙烯-b-甲基丙烯酸甲酯-b-苯乙烯)([sms]),所述含氟聚合物的重均分子量为200000至600000,优选为300000至500000。

[0015]

在具体的实施方式中,步骤(1)中,所述含氟聚合物溶液的溶剂选自丙酮、4-甲基-2-戊酮。

[0016]

在具体的实施方式中,步骤(1)中,所述含氟聚合物溶液中,含氟聚合物的含量为1-5wt%,优选为3wt%。

[0017]

在具体的实施方式中,步骤(1)中,所述涂覆的方法包括旋涂、浸涂、溶液浇铸、刮涂,优选为溶液浇铸。

[0018]

在具体的实施方式中,步骤(1)中,所述基板选自表面光滑平坦的普通玻璃、镀导电膜的玻璃、石英玻璃、塑料基板、金属基板,优选为ito玻璃、金属基板。

[0019]

在具体的实施方式中,步骤(1)中,所述静置的时间为2-10h,优选为5h。

[0020]

在具体的实施方式中,步骤(1)中,所述真空加热干燥的温度为70-110℃真空加热干燥的时间为4-60h,优选为40h。

[0021]

在具体的实施方式中,步骤(1)中,成膜后的第一层聚合物介电层的膜厚为0.5-10μm,优选为1-4μm。

[0022]

在具体的实施方式中,步骤(2)中,所述含氟聚合物为聚(偏二氟乙烯-co-六氟丙烯(pvdf-hfp)、聚(苯乙烯-b-甲基丙烯酸甲酯-b-苯乙烯)([sms]),所述含氟聚合物的重均分子量为200000至600000,优选为300000-500000;

[0023]

所述离子液体为1-乙基-3-甲基咪唑啉双(三氟甲基磺酰基)亚胺([emim][tfsi]);

[0024]

所述含氟聚合物和离子液体的质量比为2∶1或者4∶1,优选为2∶1。

[0025]

在具体的实施方式中,步骤(2)中,所述溶剂在离子凝胶溶液涂覆过程中,能够微

溶解第一层含氟聚合物,使第一层介电层与第二层离子凝胶层接触界面相互渗透,形成紧密结合;所述溶剂优选与步骤(1)相同,选自丙酮、4-甲基-2-戊酮。

[0026]

在具体的实施方式中,步骤(2)中,所述含氟聚合物与离子液体的质量和与含氟聚合物、离子液体、溶剂的总质量比为2%-40%,优选质量比为4%-20%,更优选为5%-9%。

[0027]

在具体的实施方式中,步骤(2)中,所述离子凝胶涂覆的方法包括旋涂、浸涂、溶液浇铸和刮涂,优为旋涂。

[0028]

在具体的实施方式中,步骤(2)中,所述真空加热干燥的温度为70-110℃真空加热干燥的时间为4-60h,优选为40h。

[0029]

在具体的实施方式中,步骤(2)中,固化后的离子凝胶膜厚度为0.1-80μm,优选厚度为5-20μm。

[0030]

在具体的实施方式中,水滴在步骤(2)中所述离子凝胶膜表面的接触角为65-75

°

。

[0031]

在具体的实施方式中,步骤(3)中,所述疏水层的材料为具有疏水作用的氟聚物,可以选自杜邦公司的af1600、af1600x,agc公司的cytop,solvay plastics公司的hyflon。

[0032]

在具体的实施方式中,步骤(3)中,疏水层涂覆的方法包括旋涂、浸涂、溶液浇铸和刮涂,优选为旋涂。

[0033]

在具体的实施方式中,步骤(3)中,真空烘烤的温度为70-110℃,时间为10-20h,优选为16h。

[0034]

在具体的实施方式中,步骤(3)中,制备形成的疏水层的厚度为10-2000nm,优选为500-1000nm。

[0035]

在具体的实施方式中,水滴在步骤(3)中所述疏水层表面的接触角为90-160

°

。

[0036]

在具体的实施方式中,步骤(3)中,最终形成的聚合物/离子凝胶/疏水层复合介电疏水膜的厚度为1-100μm,优选厚度为5-25μm。

[0037]

本发明的第二个方面,提供上述第一个方面所述制备方法制备得到的柔性复合介电疏水膜。

[0038]

本发明的第三个方面,提供上述第二个方面所述柔性复合介电疏水膜在电润湿微流控传感器件、柔性可穿戴器件、显示器件中的应用。

[0039]

有益效果:

[0040]

cn110272559a中含氟聚合物/离子凝胶复合介电层在低电压下易发生击穿,本发明制备方法制备得到聚合物/离子凝胶膜/疏水层结构的复合介电疏水膜,可保持在140v电压下不发生介电击穿,具有优异的耐击穿性能。

[0041]

本发明含氟聚合物层与离子凝胶层并不是简单叠加,而是在两者界面处相互渗透形成紧密结合,没有间隙,与两种介电材料简单叠加相比,这种紧密结合能够提高介电层间的粘附性,减少空气进入间隙,防止明显的电荷俘获,提高介电效果。更进一步地,这种紧密连接有利于层内和层间的离子传输,提高响应速度。

[0042]

本发明的工艺简单,可实现大面积的复合介电疏水膜制备。由于介电层聚合物/离子凝胶膜的厚度变化对驱动电压基本没有影响,即使复合膜的厚度达到十几微米,最低驱动电压仍然只有30vrms,因此可根据实际应用情况选择合适的厚膜而不改变驱动电压,具有更广泛的应用场景。

[0043]

由于本发明制备得到的复合介电疏水膜可轻易实现转移,因此制备膜的过程无须

在器件基板上进行,可以保护器件免受高温、试剂等污染,进而提高器件的使用寿命。且该复合介电疏水膜多次使用(往返运动至少10个循环)或者存储长时间(1年)后驱动液滴运动的速度基本没有变化,仍保持较好的电润湿性能,因此只要膜不受到物理破坏,可重复使用。即使膜在使用过程中被破坏,也可直接更换新的膜,提高器件的使用率,节约能源。

附图说明

[0044]

为了更清楚的表达本发明实施例中的技术,下面对实施例描述中所需要使用的附图作简单说明:

[0045]

图1是本发明制备介电疏水膜的工艺流程图;

[0046]

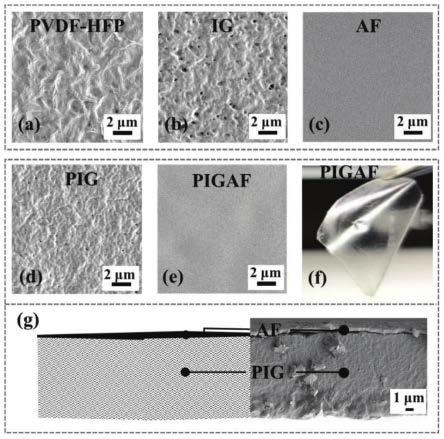

图2是本发明制备的介电疏水膜的表面形貌图(a-f)和横截面图(g);其中,(a)(b)(c)(d)(e)分别为p膜、ig膜、af膜、pig膜、pigaf膜的sem图,(f)为pigaf膜的实物图;(g)为pigaf的横截面的sem结构图以及示意图;

[0047]

图3是水滴在不同组合的介电疏水膜上接触角随电压变化的曲线图;

[0048]

图4是水滴在不同组合的介电疏水膜上运动速度随电压变化的曲线图;

[0049]

图5是水滴在不同厚度的聚合物(a),离子凝胶(b)以及疏水层(c)组成的复合膜上接触角随电压变化曲线;

[0050]

图6是水滴在不同厚度的聚合物(a),离子凝胶(b)以及疏水层(c)组成的复合膜上运动速度随电压变化的曲线图;

[0051]

图7是水滴在复合介电疏水层上多次往返运动的速度变化图;

[0052]

图8是复合介电疏水层经不同保存时间后水滴在膜上的运动速度与电压变化曲线图;

[0053]

其中,图中的p表示含氟聚合物,ig表示离子凝胶,af表示疏水层。

[0054]

具体实施例方式

[0055]

以下,将详细地描述本发明。在进行描述之前,应当理解的是,在本说明书和所附的权利要求书中使用的术语不应解释为限制于一般含义和字典含义,而应当在允许发明人适当定义术语以进行最佳解释的原则的基础上,根据与本发明的技术方面相应的含义和概念进行解释。因此,这里提出的描述仅仅是出于举例说明目的的优选实例,并非意图限制本发明的范围,从而应当理解的是,在不偏离本发明的精神和范围的情况下,可以由其获得其他等价方式或改进方式。

[0056]

参考图1,本发明的柔性复合介电疏水膜的制备方法,包括以下步骤:

[0057]

(1)在氮气保护下,将含氟聚合物溶液涂覆在基板上,静置成膜后真空加热干燥,形成第一层介电层;

[0058]

(2)将含氟聚合物和离子液体加入溶剂中混合反应得到离子凝胶溶液,将所述离子凝胶溶液涂覆在步骤(1)制备得到的第一层介电层上,真空加热干燥,固化得到聚合物/离子凝胶膜;

[0059]

(3)在步骤(2)得到的聚合物/离子凝胶膜表面涂覆疏水层,随后将聚合物/离子凝胶膜/疏水层于真空下烘烤去除溶剂,冷却至室温,形成柔性复合介电疏水膜。

[0060]

在具体的实施方式中,步骤(1)在氮气保护下进行,否则会使聚合物层在制备过程中发生物理和化学性质变化,从而导致介电效果大大降低,无法达到最佳电润湿性能;优选

在手套箱中操作,优选要求氧气(o2)和水(h2o)的浓度小于0.01ppm。

[0061]

在具体的实施方式中,步骤(1)中,所述含氟聚合物选自聚(偏二氟乙烯-co-六氟丙烯)(pvdf-hfp)、聚(苯乙烯-b-甲基丙烯酸甲酯-b-苯乙烯)([sms]),所述含氟聚合物的重均分子量为200000至600000,优选为300000至500000。

[0062]

在具体的实施方式中,步骤(1)中,所述含氟聚合物溶液的溶剂选自丙酮、4-甲基-2-戊酮。

[0063]

在具体的实施方式中,步骤(1)中,所述含氟聚合物溶液中,含氟聚合物的含量为1-5wt%,优选为3wt%。

[0064]

在具体的实施方式中,步骤(1)中,所述涂覆的方法可以选自本领域常规的涂覆方式,包括旋涂、浸涂、溶液浇铸、刮涂等,优选为溶液浇铸。

[0065]

在具体的实施方式中,步骤(1)中,所述基板选自表面光滑平坦的普通玻璃、镀导电膜的玻璃、石英玻璃、塑料基板、金属基板,优选为ito玻璃、金属基板。

[0066]

在具体的实施方式中,步骤(1)中,所述静置的时间为2-10h,优选为5h。

[0067]

在具体的实施方式中,步骤(1)中,所述真空加热干燥的温度为70-110℃真空加热干燥的时间为4-60h,优选为40h。

[0068]

在具体的实施方式中,步骤(1)中,成膜后的第一层聚合物介电层的膜厚为0.5-10μm,优选为1-4μm;第一层聚合物介电层的膜厚过低导致疏水膜耐击穿电压性能不佳,过高导致疏水膜柔性不佳。

[0069]

在具体的实施方式中,步骤(2)中,所述含氟聚合物为聚(偏二氟乙烯-co-六氟丙烯(pvdf-hfp)、聚(苯乙烯-b-甲基丙烯酸甲酯-b-苯乙烯)([sms]),所述含氟聚合物的重均分子量为200000至600000,优选为300000-500000;

[0070]

所述离子液体为1-乙基-3-甲基咪唑啉双(三氟甲基磺酰基)亚胺([emim][tfsi]);

[0071]

所述含氟聚合物和离子液体的质量比为2∶1或者4∶1,优选为2∶1。此质量比范围制备出的离子凝胶具有较佳的成膜性、柔韧性、透光率。

[0072]

在具体的实施方式中,步骤(2)中,所述溶剂选自选自丙酮、4-甲基-2-戊酮。

[0073]

本发明中,离子凝胶的合成利用含氟聚合物与离子液体合成的,制备第一层含氟聚合物后,离子凝胶的制备选用的溶剂也能够微溶解第一层含氟聚合物,使第一层与第二层的接触界面相互渗透,形成紧密结合。

[0074]

在具体的实施方式中,步骤(2)中,所述含氟聚合物与离子液体的质量和与含氟聚合物、离子液体、溶剂的总质量比为2%-40%,优选质量比为4%-20%,更优选为5%-9%。

[0075]

在具体的实施方式中,步骤(2)中,所述离子凝胶涂覆的方法可以选自本领域常规的涂覆方式,包括旋涂、浸涂、溶液浇铸和刮涂,优为旋涂,旋涂参数根据离子凝胶溶液的粘度、用量确定,以使其涂布均匀,并以转速控制涂层厚度,在本发明的实施方式中,旋涂参数为:以100-600rpm的转速旋涂50-200s。

[0076]

在具体的实施方式中,步骤(2)中,所述真空加热干燥的温度为70-110℃真空加热干燥的时间为4-60h,优选为40h。

[0077]

在具体的实施方式中,步骤(2)中,固化后的离子凝胶膜厚度为0.1-80μm,优选厚度为5-20μm。

[0078]

在具体的实施方式中,水滴在步骤(2)中所述离子凝胶膜表面的接触角为65-75

°

。

[0079]

在具体的实施方式中,步骤(3)中,所述疏水层的材料为具有疏水作用的氟聚物,可以选自杜邦公司的af1600、af1600x,agc公司的cytop,solvay plastics公司的hyflon。

[0080]

在具体的实施方式中,步骤(3)中,疏水层涂覆的方法可以选自本领域常规的涂覆方式,包括旋涂、浸涂、溶液浇铸和刮涂,优选为旋涂,在本发明的实施方式中,采用两次旋涂的方式,即先以300-700rpm的转速旋涂15-20s,再以1500-2000rpm的转速旋涂30-70s;同样地,疏水层可以通过旋涂转速控制。

[0081]

本发明中,旋涂操作采用两个转速,第一个转速较小,目的是为了将刚滴加的溶液缓慢地在基底上分散均匀,第二个转速较大,目的是为了溶液能够在整个基底上均匀铺展。此操作避免一开始的高转速使得溶液直接被甩出基底,导致基底大部分面积不能被旋涂。

[0082]

在具体的实施方式中,步骤(3)中,真空烘烤的温度为70-110℃,时间为10-20h,优选为16h。

[0083]

在具体的实施方式中,步骤(3)中,制备形成的疏水层的厚度为10-2000nm,优选为500-1000nm。含氟聚合物和离子凝胶在制备过程中,溶剂挥发较快,容易产生孔隙,制备疏水层的时,疏水材料的粘度较小,流动性很好,可以把介电层的孔隙填上,形成致密光滑的表面。当疏水层厚度小于上述范围时,无法完全掩盖第二层介电层的小孔,容易发生击穿;疏水层太厚时,会增加驱动电压。

[0084]

在具体的实施方式中,水滴在步骤(3)中所述疏水层表面的接触角为90-160

°

。

[0085]

在具体的实施方式中,步骤(3)中,最终形成的聚合物/离子凝胶/疏水层复合介电疏水膜的厚度为1-100μm;优选厚度为5-25μm,此厚度范围的膜较容易转移而不损伤膜,也符合大部分电润湿器件的要求。

[0086]

除非特别说明,以下实施例中使用的试剂和仪器均为市售可得产品。

[0087]

试剂:聚(偏二氟乙烯-co-六氟丙烯)(pvdf-hfp,mw=400000,mn=130000,sigma-aldrich korea)、1-乙基-3-甲基咪唑啉双(三氟甲基磺酰基)亚胺([emim][tfsi],sigma-aldrich korea)、聚(苯乙烯-b-甲基丙烯酸甲酯-b-苯乙烯)([sms],sigma-aldrich korea),丙酮(99.5%,广州化学试剂厂),4-甲基-2-戊酮(广州化学试剂厂),af1600、af1600x(杜邦公司),全氟聚合物(hyflon,苏威(上海)有限公司),硅油(sigma-aldrich(上海)有限公司),印刷电路板(珠海杰赛科技有限公司)。

[0088]

材料和仪器:电子天平(赛多利斯科学仪器(北京)有限公司)、ito玻璃(0.7mm,leagueroptronics co.,ltd,shenzhen,china)、移液枪(10μl,thermo scientific)、铂丝电极(直径0.20mm)、表面台阶仪(铂锐仪器(上海)有限公司)、直流电源(台湾固纬)、表界面张力仪(stuttgart,germany)、真空干燥箱(上海齐欣科学仪器有限公司)、超声波清洗机(宁波新艺超声设备有限公司)、旋涂仪(schwan technology),匀胶机(schwan technology有限公司),场发射扫描电子显微镜(德国卡尔蔡司股份有限公司),数字微流控控制器(sci-bots有限公司)。

[0089]

实施例1

[0090]

1.选用丙酮制备含氟聚合物溶液。按照3∶97的质量比例称量聚合物pvdf-hfp和丙酮到圆底烧瓶中混合,置于60℃的油浴中加热,同时以500rpm的搅拌速度搅拌3.5h以上,使聚合物完全溶解于丙酮中,均匀的pvdf-hfp溶液制备完成。

[0091]

2.采用溶液浇铸的方法制备含氟聚合物层(第一层介电层)。取清洗干净的ito玻璃以及制备好的pvdf-hfp溶液放进充满氮气的手套箱(氧气(o2)和水(h2o)的浓度小于0.01 ppm)中,用移液枪移取100μl均匀的pvdf-hfp溶液浇铸在平坦洁净的4

×

4cm ito玻璃基板上,放置5h后成膜取出,放到真空干燥箱中以70℃的烘烤温度烘烤40h后,其中的丙酮溶剂被完全去除,冷却至室温后取出,保存在干燥环境中,该条件下制备得到的聚合物介电层厚度约为1.5μm。

[0092]

3.选用丙酮作为溶剂,pvdf-hfp和离子液体[emim][tfsi]制备离子凝胶溶液。按照6∶3∶91的质量比例称量一定质量聚合物、离子液体以及丙酮,在60℃的油浴中加热,同时以500rpm的搅拌速度持续搅拌3.5h以上,聚合物和离子液体完全溶解于丙酮,并通过非共价缔合作用形成均匀的ig溶液。

[0093]

4.制备第二层介电层。采用旋涂的方式制备第二层介电层,即离子凝胶层。在匀胶机中,滴加1ml制备好的ig溶液到第一层聚合物介电层上,以500rpm的转速旋涂100s完成涂覆,随后立即将样品放到70℃的真空干燥箱中烘烤40h去除溶剂,冷却至室温后取出,保存在干燥环境中。该条件下制备得到的ig膜厚约6.0μm。

[0094]

5.制备疏水层。将制备好的聚合物/离子凝胶膜放置于匀胶机中,移取适量的af1600溶液到第二层介电层表面,先以500rpm的转速1旋涂18s,再以1750rpm的转速2旋涂60s,得到厚度约950nm的疏水层。随后将样品放到70℃的真空干燥箱中烘烤16h去除溶剂,冷却至室温,得到完整的聚合物/离子凝胶/疏水层复合介电疏水膜,置于干燥环境保存。最后得到的聚合物/离子凝胶/疏水层复合介电疏水膜的总厚度约8.45μm,大小为4

×

4cm。

[0095]

实施例2

[0096]

1.选用4-甲基-2-戊酮制备含氟聚合物溶液。按照3∶97的质量比例称量聚合物[sms]和4-甲基-2-戊酮到圆底烧瓶中混合,置于60℃的油浴中加热,同时以500rpm的搅拌速度搅拌3.5h以上,使聚合物完全溶解于4-甲基-2-戊酮中,均匀的[sms]溶液制备完成。

[0097]

2.采用溶液浇铸的方法制备含氟聚合物层(第一层介电层)。取清洗干净的4

×

4cmito玻璃以及制备好的[sms]溶液放进充满氮气的手套箱(氧气(o2)和水(h2o)的浓度小于0.01 ppm)中,用移液枪移取200μl均匀的[sms]溶液浇铸在平坦洁净的ito玻璃基板上,放置5h后成膜取出,放到真空干燥箱中以70℃的烘烤温度烘烤40h后,其中的4-甲基-2-戊酮溶剂被完全去除,冷却至室温后取出,保存在干燥环境中。该条件下制备的聚合物层厚度约2.5μm。

[0098]

3.选用4-甲基-2-戊酮作为溶剂,[sms]和离子液体[emim][tfsi]制备离子凝胶溶液。按照6∶3∶91的质量比例称量一定质量聚合物、离子液体以及4-甲基-2-戊酮,在60℃的油浴中加热,同时以500rpm的搅拌速度持续搅拌3.5h以上,聚合物和离子液体完全溶解于4-甲基-2-戊酮,并通过非共价缔合作用形成均匀的ig溶液。

[0099]

4.制备第二层介电层。优选地,采用旋涂的方式制备第二层介电层,即离子凝胶层。在匀胶机中,滴加1ml制备好的ig溶液到第一层聚合物介电层上,以200rpm的转速旋涂100s完成涂覆,随后立即将样品放到70℃的真空干燥箱中烘烤40h去除溶剂,冷却至室温后取出,保存在干燥环境中。该条件下制备得到的ig厚度约10.0μm。

[0100]

5.制备疏水层。将制备好的聚合物/离子凝胶膜放置于匀胶机中,移取适量的af 1600x溶液到第二层介电层表面,先以500rpm的转速1旋涂18s,再以2000rpm的转速2旋涂

60s,得到厚度约800nm的疏水层。随后将样品放到70℃的真空干燥箱中烘烤16h去除溶剂,冷却至室温,得到完整的聚合物/离子凝胶/疏水层复合介电疏水膜,置于干燥环境保存。最后得到的聚合物/离子凝胶/疏水层复合介电疏水膜的总厚度约13.30μm,大小为4

×

4cm。

[0101]

实施例3

[0102]

1.选用丙酮制备含氟聚合物溶液。按照3∶97的质量比例称量聚合物[sms]和丙酮到圆底烧瓶中混合,置于60℃的油浴中加热,同时以500rpm的搅拌速度搅拌3.5h以上,使聚合物完全溶解于丙酮中,均匀的[sms]溶液制备完成。

[0103]

2.采用溶液浇铸的方法制备含氟聚合物层(第一层介电层)。取清洗干净的4

×

4cmito玻璃以及制备好的[sms]溶液放进充满氮气的手套箱(氧气(o2)和水(h2o)的浓度小于0.01ppm)中,用移液枪移取400μl均匀的[sms]溶液浇铸在平坦洁净的金属基板上,放置5h后成膜取出,放到真空干燥箱中以70℃的烘烤温度烘烤40h后,其中的丙酮溶剂被完全去除,冷却至室温后取出,保存在干燥环境中。该条件下制备的聚合物层厚度约3.0μm。

[0104]

3.选用丙酮作为溶剂,[sms]和离子液体[emim][tfsi]制备离子凝胶溶液。按照4∶1∶95的质量比例称量一定质量聚合物、离子液体以及丙酮,在60℃的油浴中加热,同时以500rpm的搅拌速度持续搅拌3.5h以上,聚合物和离子液体完全溶解于丙酮,并通过非共价缔合作用形成均匀的ig溶液。

[0105]

4.制备第二层介电层。优选地,采用旋涂的方式制备第二层介电层,即离子凝胶层。在匀胶机中,滴加0.5ml制备好的ig溶液到第一层聚合物介电层上,以200rpm的转速旋涂100s完成涂覆,随后立即将样品放到80℃的真空干燥箱中烘烤40h去除溶剂,冷却至室温后取出,保存在干燥环境中。该条件下制备得到的ig厚度约8.7μm。

[0106]

5.制备疏水层。将制备好的聚合物/离子凝胶膜放置于匀胶机中,移取适量的cytop溶液到第二层介电层表面,先以500rpm的转速1旋涂18s,再以2500rpm的转速2旋涂60s,得到厚度约700nm的疏水层。随后将样品放到80℃的真空干燥箱中烘烤16h去除溶剂,冷却至室温,得到完整的聚合物/离子凝胶/疏水层复合介电疏水膜,置于干燥环境保存。最后得到的聚合物/离子凝胶/疏水层复合介电疏水膜的总厚度约12.40μm,大小为4

×

4cm。

[0107]

实施例4

[0108]

1.选用丙酮制备含氟聚合物溶液。按照3∶97的质量比例称量聚合物pvdf-hfp和丙酮到圆底烧瓶中混合,置于60℃的油浴中加热,同时以500rpm的搅拌速度搅拌3.5h以上,使聚合物完全溶解于丙酮中,均匀的pvdf-hfp溶液制备完成。

[0109]

2.采用溶液浇铸的方法制备含氟聚合物层(第一层介电层)。取清洗干净的4

×

4cmito玻璃以及制备好的pvdf-hfp溶液放进充满氮气的手套箱(氧气(o2)和水(h2o)的浓度小于0.01ppm)中,用移液枪移取600μl均匀的pvdf-hfp溶液浇铸在平坦洁净的ito玻璃基板上,放置5h后成膜取出,放到真空干燥箱中以90℃的烘烤温度烘烤40h后,其中的丙酮溶剂被完全去除,冷却至室温后取出,保存在干燥环境中,该条件下制备得到的聚合物介电层厚度约为5.0μm。

[0110]

3.选用丙酮作为溶剂,pvdf-hfp和离子液体[emim][tfsi]制备离子凝胶溶液。按照4∶1∶95的质量比例称量一定质量聚合物、离子液体以及丙酮,在60℃的油浴中加热,同时以500rpm的搅拌速度持续搅拌3.5h以上,聚合物和离子液体完全溶解于丙酮,并通过非共价缔合作用形成均匀的ig溶液。

[0111]

4.制备第二层介电层。优选地,采用旋涂的方式制备第二层介电层,即离子凝胶层。在匀胶机中,滴加1.5ml制备好的ig溶液到第一层聚合物介电层上,以200rpm的转速旋涂100s完成涂覆,随后立即将样品放到90℃的真空干燥箱中烘烤40h去除溶剂,冷却至室温后取出,保存在干燥环境中。该条件下制备得到的ig膜厚约14.0μm。

[0112]

5.制备疏水层。将制备好的聚合物/离子凝胶膜放置于匀胶机中,移取适量的hyflon溶液到第二层介电层表面,先以500rpm的转速1旋涂18s,再以3500rpm的转速2旋涂60s,得到厚度约500nm的疏水层。随后将样品放到70℃的真空干燥箱中烘烤16h去除溶剂,冷却至室温,得到完整的聚合物/离子凝胶/疏水层复合介电疏水膜,置于干燥环境保存。最后得到的聚合物/离子凝胶/疏水层复合介电疏水膜的总厚度约19.50μm,大小为4

×

4cm。

[0113]

实施例5

[0114]

按照实施例1方法,制备聚合物/离子凝胶/疏水层复合介电疏水膜(pigaf),区别在于:

[0115]

步骤2中,移取浇铸的pvdf-hfp溶液的量为200μl,控制制备得到的pvdf-hfp聚合物介电层厚度约为2.5μm;

[0116]

步骤4中,在第一层聚合物介电层上滴加ig溶液的量为0.5ml,以200rpm的转速旋涂100s完成涂覆,随后立即将样品放到80℃的真空干燥箱中烘烤40h去除溶剂,冷却至室温后取出,保存在干燥环境中,制备得到的ig厚度约8.7μm。

[0117]

步骤5中,将af1600溶液替换为适量hyflon溶液,得到厚度约950nm的疏水层,最终得到的聚合物/离子凝胶/疏水层复合介电疏水膜的总厚度约12.15μm,大小为4

×

4cm。

[0118]

按照与上述类似的方法,分别制备单独的pvdf-hfp膜、ig膜、af膜,以及pvdf-hfp和ig复合而成的pig膜。对制备得到的膜进行sem分析,如图2所示:

[0119]

pvdf-hfp膜(图2a)展现出波纹样的表面结构,可能是因为溶液浇铸工艺导致膜的表面不够光滑平整。pvdf-hfp膜表面比较致密,在sem没有观察到明显的微孔,这是由于聚合物结晶形成的分子链之间紧紧连接,晶核密度大,形成致密结构。

[0120]

ig由pvdf-hfp和离子液体(il)组成,pvdf-hfp起结构支撑作用,il增加膜的柔韧性并起传质作用。pvdf-hfp和il能够均匀互溶,il中的阴、阳离子均匀填充在pvdf-hfp分子链形成的三维网络中,形成紧密堆积的球晶。相比pvdf-hfp膜,ig膜(图2b)的表面有一些微孔,这可能是由于溶剂的高挥发性导致。

[0121]

而由pvdf-hfp和ig复合而成的pig膜(图2d)的表面具有更致密的表面结构,比pvdf-hfp膜和ig膜更平整。制备pig膜所采用的ig溶液中的pvdf-hfp浓度较大,il含量较小,分子链结晶更趋向于形成物理交联点以构建紧密网络结构,球晶在其中排列致密,而且晶粒尺寸小,因此不会出现明显缺陷。由于小尺寸晶粒之间具有比大尺寸晶粒之间大很多的接触面积,可以有效提高离子迁移率,因此可以推断表面形貌可能会影响离子的传导性,进而影响电容。

[0122]

由pig膜作为介电层和hyflon作为疏水层复合而成的pigaf复合介电疏水膜如图2f所示,其透明、柔软。涂覆hyflon后组成的pigaf复合介电疏水膜的(图2e)具有与单纯hyflon膜(图2c)相似的平坦致密表面结构/平整度,说明复合膜不会影响表面平整度。这是因为hyflon溶液的流动性非常好,能够覆盖填平pig膜的细小波纹,从而形成光滑平整的表面。

[0123]

从pigaf复合介电疏水膜的横截面结构图以及示意图(图2g)可以看出,pvdf-hfp层和ig层两层之间没有明显的间隙,而疏水层hyflon与pig膜是有明显的间隙。在外加电场下,膜内的自由阴、阳离子会向相反极性的界面迁移。界面处的电荷俘获可能会影响电润湿效果,进而影响对液滴运动的操控效果。由于制备pvdf-hfp膜和ig膜都使用相同溶剂,且ig也是由pvdf-hfp和il组成的,因此在pvdf-hfp层上旋涂ig溶液时,溶剂会溶解pvdf-hfp膜的表面,使得部分ig溶液渗透到pvdf-hfp内,形成pvdf-hfp层与ig层的过渡层。pvdf-hfp层与ig层之间的强粘附力不会在界面处形成空隙,从而可以防止明显的电荷俘获。pigaf复合介电膜内层间的紧密连接有利于层内和层间的离子传输,这决定着响应速度的快慢。

[0124]

实施例6

[0125]

按照实施例5类似的方法,通过控制各层材料用量和匀胶机转速,制备具有不同厚度的pvdf-hfp层、ig层、af层的聚合物/离子凝胶/疏水层复合介电疏水膜(pigaf):

[0126]

a.固定疏水层hyflon的厚度为950nm,ig厚度为8.7μm,在0~5μm范围内改变pvdf-hfp的厚度(1.6μm,2.2μm,3.2μm,5.0μm);

[0127]

b.固定疏水层hyflon的厚度为950nm,pvdf-hfp厚度为2.5μm,在0~13.8μm范围内改变ig厚度(4.0μm,6.1μm,9.1μm,10.0μm,13.8μm);

[0128]

c.固定pvdf-hfp和ig厚度分别为2.5μm和6.0μm,在341~1517nm范围内改变hyflon的的厚度(341nm,509nm,687nm,828nm,950nm,1517nm)。

[0129]

对比例1 paf膜

[0130]

按照与实施例5相同的方法,区别在于,pvdf-hfp聚合物介电层(第一层介电层)上不涂覆离子凝胶层,直接涂覆af1600疏水层,并控制pvdf-hfp聚合物介电层厚度约为2.5μm,hyflon疏水层厚度约为950nm。

[0131]

对比例2 igaf膜

[0132]

按照实施例5相同的方法,区别在于,ito玻璃基板上不涂覆第一层介电层,直接涂覆ig离子凝胶层和疏水层,并控制ig离子凝胶层厚度为8.7μm,hyflon疏水层厚度约为950nm。

[0133]

电润湿性能测试:

[0134]

标准电润湿测试流程如下:

[0135]

(1)清洁:用氮气轻轻吹扫放置在ito玻璃上的介电疏水膜的表面;

[0136]

(2)平台搭建:将电润湿器件放置在表界面张力仪(ocs 15pro)的载物台上,滴加2μ的的去离子水液滴在表面,然后将直径~200μ2的铂丝插进液滴中心,并连接到电源的正极,导电ito连接到电源负极。使用电信号为交流(ac)电信号,ac由信号发生器(afg1062)和信号放大器(ata2042)产生;

[0137]

(3)测试:ac(-140vrms~+140vrms)电压通过7vrms电压间隔和5s的时间间隔增加或减小。通过ccd捕获液滴接触角随电压变化的动态过程,在pc端上的软件sca20u显示出所捕获的图片,经过测量得到液滴的接触角数值。根据测试得到的液滴接触角数值绘制接触角(θ,

°

)随施加电压(u,vrms)的θ-u的变化曲线,以此来分析介电疏水膜的电润湿性能。在结果图中,实心点的曲线表示电压增加过程的θ变化,空心点的曲线表示电压减小过程(恢复)的θ变化,初始0vrms时和恢复到0vrms的θ差值即为接触角滞后(θhysteresis)。

[0138]

电润湿数字微流控(ewod-dmf)平台的搭建及性能测试:

[0139]

使用的ewod-dmf芯片,主要由刚性印刷电路板(pcb)驱动电极基板和介电疏水膜(paf膜、igh膜、pigh复合膜)组成。以基于pigh复合膜的ewod-dmf芯片组装为例,电润湿数字微流控平台的搭建过程为,在pcb基板的驱动电极上首先涂覆一层硅油,使膜和基板可以完全贴合,排除贴合过程中的气泡和空隙,随后用镊子将pigh复合介电疏水膜从制备基板(ito玻璃)上剥离并贴合到pcb基板的电极阵列上,组装成开放式结构的微流控芯片,并进行液滴操控测试,得到液滴的运动速度(v,mm/s)与所施加电压(u,vrms)之间的v-u关系曲线。

[0140]

测试实施例1:pigaf膜、paf膜和igaf膜法的电润湿性能比较

[0141]

对实施例5制备的pigaf膜、对比例1的paf膜和对比例2的igaf膜进行电润湿性能测试,θ-u的变化曲线如图3所示,基于pigaf复合介电疏水膜的电润湿器件上,θ随u的增大而减小,符合young-lippmann方程,表现出最大的液滴接触角变化(δθ,表现出),接触角可逆性较好且滞后角度小(θhysteresis=5

°

),没有介电故障现象,电润湿性能很好。pigaf复合介电疏水膜的厚度大于10膜的,在此厚度下依然能够在较低的电压实现较大δθ。而相同施加电压下,paf膜的接触角变化最小(δθ接触角变)。相同条件下,igaf膜虽然可以实现较大接触角变化(δθ实现较大),但是在施加127vrms电压时会出现电解,液滴内部产生大量气泡(图3插图)。虽然pig膜的电容比ig膜的小,但是接触角随电压变化曲线基本一致,只是igaf膜的击穿电压更小。这意味着pig膜结合了ig高电容和pvdf-hfp耐压的特性,在较大介电膜厚度时仍能保持低电压条件下实现液滴较大接触角变化,且具有较高击穿电压。

[0142]

对实施例5的pigaf、对比例1的paf膜和对比例2的igaf膜进行电润湿数字微流控性能测试,v-u关系曲线如图4。在测试过程中,paf膜厚度较小且牢固地粘附在ito制备基板上,在剥离时容易造成不可逆褶皱,贴合在pcb驱动电极基板后,褶皱的存在会形成阻力阻碍液滴的运动。即使在140vrms的高电压下,液滴也只能轻微、断续移动,不能操控液滴连续快速移动。在igaf膜组装而成的ewod-dmf平台上能够在较低电压下驱动液滴运动,但是在80vrms的电压下,液滴内部会出现气泡,同时驱动电极会出现损坏,说明在该电压下igaf膜已经被击穿,并且导致pcb基板损毁(图4插图)。在相同电压下,液滴在pigaf复合介电疏水膜的运动速度均比igaf膜的大,而且,在厚度大于10μm的情况下,依然能够在30vrms的低阈值电压下驱动液滴,在140vrms的高电压下没有出现击穿现象,液滴依旧可以流畅运动,速度达到69mm/s。由此可知,由于pigaf复合介电疏水膜厚度在10μm以上,容易剥离转移,而且柔韧,转移过程不会对膜造成损伤。pigaf复合介电疏水膜组装的ewod-dmf平台表现出比paf膜和igaf膜都更优异的液滴操控性能,驱动电压更低,可操控的电压范围更广。可见,为了达到较优的介电润湿效果,含氟聚合物和离子凝胶这两层介电层缺一不可。同时,一般情况下,不同介电层的结合,会因为膜层的叠加增加介电层厚度,因此驱动电压也会相应增加,但是从图3、4中还可以看出,本发明含氟聚合物和离子凝胶的结合并没有增加驱动电压,保持了与厚度无关的高电容特性。

[0143]

综上所述,基于pigaf复合介电疏水膜的电润湿器件具有较大的接触角变化值(δθ=50

°

),可逆性较好,且耐高电压的优异电润湿性能,适用于ewod-dmf芯片。

[0144]

测试实施例2:不同介电膜厚度对pigaf复合介电疏水膜性能的影响探究试验

[0145]

对实施例6中不同pigaf复合介电疏水膜进行电润湿测试和电润湿数字微流控性能测试,θ-u变化曲线和v-u关系曲线见图5和图6:

[0146]

图5a和图5b是在固定疏水层hyflon的厚度为950nm的条件下,探究了pig介电膜的厚度影响。在0~5μm范围内改变pvdf-hfp的厚度,固定ig厚度为8.7μm,组成的电润湿器件上液滴接触角(θ,

°

)与所施加电压(u,vrms)的关系曲线(电润湿曲线)如图5a所示。同样的,在0~13.8μm范围内改变ig厚度,固定pvdf-hfp厚度为2.5μm,电润湿曲线如图5b所示。由图可知,pig介电膜中pvdf-hfp或ig的厚度在如此大的厚度范围内变化,对应的电润湿曲线基本都重叠。当施加相同106vrms电信号时,δθ号时,δθs,接触角可逆性较好且滞后角度小(≤触角可逆),没有发生介电故障现象,电润湿性能很好。这验证了pig介电膜电容与厚度无关相一致。

[0147]

将上述pigaf复合膜转移到pcb驱动电极基板上组装ewod-dmf芯片,探究不同pig厚度对液滴驱动电压和速度的影响。图6a和6b分别是液滴在基于不同pvdf-hfp和ig厚度的ewod-dmf平台上速度(v,mm/s)和所施加电压(u,vrms)的关系曲线。随着施加电压的增加,液滴在基于不同pvdf-hfp厚度组成的pigaf复合膜下,运动速度没有明显的差别。进一步证明pvdf-hfp的厚度不会影响ewod-dmf器件上的液滴操作。同样的,pigaf复合膜中的ig层的不同厚度也表现出相似的液滴运动速度曲线,说明ig厚度也不影响液滴的操作。总而言之,pigaf复合膜中,无论是pvdf-hfp层的厚度还是ig层的厚度发生变化,ewod-dmf平台上优异的液滴操控性能均不会发生变化。因此,可以通过调整pvdf-hfp和ig层的厚度来制备不同厚度的pigaf复合膜,并且在低电压下实现相同的稳定可靠液滴操作。

[0148]

疏水层hyflon提供光滑的疏水表面且可以减小液滴接触角滞后角度,通常以纳米级的厚度与另一种介电材料结合应用到电润湿器件中。为了研究pigaf复合膜中hyflon疏水层厚度对电润湿性能和ewod-dmf上驱动液滴的影响,固定pigaf复合介电膜中的pvdf-hfp和ig厚度分别为2.5为h和6.0.0,探究hyflon在341~1517nm范围内的pigaf复合膜上液滴接触角(θ,

°

)随所施加电压(u,vrms)的变化曲线,如图5c所示。施加电压为106vrms时,δθδθvr,且可逆性较好,没有介电故障。但是,当hyflon厚度增大超过1增大(1517nm)之后,δθ明显减小了11减,这是因为hyflon材料的电容与厚度成反比,hyflon厚度的增加导致电容减小。液滴在不同hyflon厚度的条件下,液滴驱动电压和液滴运动速度增长曲线是相似的。但是厚度超过1的条后,同样条件下,液滴的运动速度降低,如图6c所示,与其他厚度相比,施加60vrms电压时,液滴在1517nm的hyflon的运动速度显着降低,由电润湿曲线可知这是因为δθ降低的原因。

[0149]

测试实施例3:复合介电疏水膜的电润湿性能稳定性试验

[0150]

对实施例5所制备的pigaf复合介电疏水膜进行循环电润湿性能试验,结果如图7,该复合介电疏水膜多次使用(往返运动至少10个循环)驱动液滴运动的速度基本没有变化。

[0151]

对存储1年的实施例5中pigaf复合介电疏水膜进行电润湿性能试验,结果如图8,该复合介电疏水膜经长时间储存后,驱动液滴运动的速度同样基本没有变化,仍保持较好的电润湿性能,说明其具有稳定的电润湿性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1