一种亚微相分离阴离子交换膜的制备方法

一种亚微相分离阴离子交换膜的制备方法

一、技术领域:

1.本发明属于膜技术领域,特别涉及一种亚微相分离阴离子交换膜的制备方法。

二、

背景技术:

2.氢燃料电池技术拥有比内燃机高2-3倍的能量转换效率、极高的能量密度(120mj/kg)和零污染的突出优势,是应对全球气候变暖问题,实现碳达峰、碳中和目标的最有潜力的途经之一。目前在电动汽车领域中应用最多的是质子交换膜燃料电池,但其过度依赖昂贵的贵金属铂催化剂带来导致高成本弊端。与之不同地,碱性阴离子交换膜燃料电池可以使用非贵金属催化剂,具有更大的低成本潜力,受到广泛关注。阴离子交换膜作为其关键部件之一,很大程度上决定着碱性燃料电池的性能。这就要求阴离子交换膜需同时兼备高电导率、良好的机械稳定性和化学稳定性。

3.目前,国内外针对高电导率和良好的化学稳定性的阴离子交换膜的大量研究表明,开发不含芳醚键的聚合物主链是提高阴离子交换膜电导率和化学稳定性的主流策略。其中,不含芳醚键的聚合物主链的阴离子交换膜以聚烷烃类和聚芳烃类主链的性能表现最佳。例如,聚降冰片烯类阴离子交换膜不但具有超高的电导率(212ms/cm@80℃)和优异的耐碱稳定性(1000h@80℃),而且燃料电池性能优异(3.5w/cm2)。但是此类聚合物采用较为复杂的嵌段聚合方法,单独的聚电解质成膜性能差,需要与多孔的ptfe复合成膜,制备工艺繁琐(journal of the electrochemical society,2020 167 054501)。而聚芳基哌啶类主链的阴离子交换膜同样具有高电导率和良好的化学稳定性,燃料电池性能也优异;并且采用简单易行的超强酸催化聚合方法,成膜性好,较高的机械强度,备受瞩目(journal of the electrochemical society,166(7)f3305-f3310(2019))。通过聚合物化学结构设计,改变聚芳烃哌啶主链结构,可以获得更优异的膜性能,这一策略具体体现在中国专利“一种含有柔性链段的基于哌啶酮与芳烃聚合的阴离子交换膜及其制备方法和应用”(专利申请号:202010903735.0)公布的聚芳烃哌啶类阴离子交换膜中。

三、

技术实现要素:

4.本发明的目的是针对目前阴离子交换膜电导率低和化学稳定性差等缺点,提供一种亚微相分离阴离子交换膜的制备方法。本发明首次巧妙地采用一锅法将芳基烯烃类化合物引入聚芳烃哌啶聚合物主链中。由于芳基烯烃类化合物在超酸体系中可以同时进行阳离子聚合和超酸催化缩聚,并且阳离子聚合速率远快于超酸催化缩聚。制备的阴离子交换膜具有显著的亲水/疏水的亚微相分离结构(1.8nm),这不仅明显地提高离子电导率,而且增强化学稳定性。基于制备的该阴离子交换膜和离聚物的碱性燃料电池表现出优异的燃料电池性能。

5.本发明的目的是这样实现的:

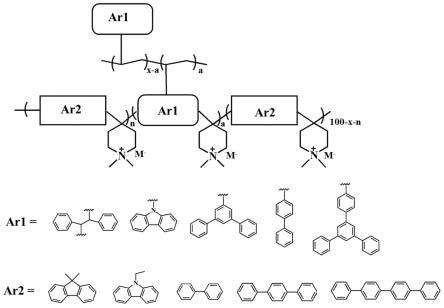

6.一种亚微相分离的阴离子交换膜是将芳基烯烃类化合物引入聚芳烃哌啶主链中,合成新型共聚物,其化学结构包含下述重复结构单元:

[0007][0008]

式中,ar1为芳基烯烃类化合物的芳基部分,ar2为芳烃化合物,m-代表i-、cl-、oh-、br-、hco

32-,x为共聚物中ar1所占摩尔百分比,x为0~100的任意数字;

[0009]

进一步地,所述芳基烯烃类化合物的化学结构为以下的一种或多种:

[0010][0011]

所述ar2为以下基团中的一种或多种:

[0012][0013]

一种亚微相分离阴离子交换膜的制备方法,其具体方法步骤包括:

[0014]

(1)、先将ar1和ar2的单体以5:95~60:40的摩尔比例加入二氯甲烷中,搅拌均匀;再向该溶液中加入n-甲基-4-哌啶酮单体,搅拌溶解;ar1和ar2单体之和与n-甲基-4-哌啶酮单体的摩尔比为1:1~1.3,溶液中所有单体之和的浓度为10~50wt%;

[0015]

(2)、在-10℃~10℃条件下,在步骤(1)的溶液中依次滴加三氟乙酸和三氟甲基磺酸,其中三氟乙酸、三氟甲基磺酸和溶液中二氯甲烷的体积比为1~5:5~10:5~20,然后在该温度下反应5~24h;之后,在1~3m koh溶液中沉淀得到聚合物固体,用纯水洗涤数次后,在60~80℃条件下放置于足量的1m的碳酸钾溶液中5~24h,过滤后再次用纯水洗涤数次,聚合物固体在60℃真空干燥24h;

[0016]

(3)、将步骤(2)真空干燥后的聚合物固体在40~80℃下溶于极性溶剂中,配制溶

度为3~20wt%的聚合物溶液,冷却至室温,向溶解中加入聚合物质量1~5倍的碘甲烷,反应12~48h;将反应后的聚合物溶液滴加到乙酸乙酯中沉淀,过滤后并用乙酸乙酯数次洗涤,在50~60℃条件下真空干燥12~24h得到该树脂;最后,将树脂溶解于极性溶液中,配制浓度为3~30wt%的树脂均相溶液,并浇铸在玻璃板上,在60~80℃下烘干8~24h成膜;随即将烘干的膜放置在1m koh、60℃下浸泡12~48h,再用纯水洗涤残留的koh,将膜取出放置于50℃真空干燥并保存备用,制备氢氧根形式的亚微相分离阴离子交换膜;

[0017]

其中步骤(3)所述的极性溶剂为四氢呋喃、乙腈、n-甲基吡咯烷酮、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二甲亚砜中的一种或多种;

[0018]

本发明采用上述技术方案后,主要有以下优点:

[0019]

(1)、制备的阴离子交换膜具有显著的亚微相分离结构,从而带来超高的导电性能(261.6ms cm-2

@90℃)和耐碱稳定性(在80℃、1m koh溶液中,5000h电导率损失为6.2%)。

[0020]

(2)、亚微相分离的阴离子交换膜吸水溶胀低,机械强度高,适合于碱性燃料电池应用。

[0021]

(3)、基于制备的亚微相分离阴离子交换膜,燃料电池性能优异,峰值功率密度高达1.8w/cm2。

[0022]

本发明方法采用的一锅法简单高效,制备的亚微相分离阴离子交换膜可应用于碱性燃料电池、电渗析、有机电合成、二氧化碳催化还原和碱性电解水等领域。(实用性)

四、附图说明:

[0023]

图1为实施例1~4和对比例制备的阴离子交换膜的saxs图;

[0024]

图2为实施例1~4和对比例制备的阴离子交换膜的电导率随温度变化曲线;

[0025]

图3为实施例2制备的亚微相分离阴离子交换膜电导率随时间变化曲线,测试条件为1mkoh,80℃;

[0026]

图4为实施例2制备的亚微相分离阴离子交换膜燃料电池功率曲线和i-v曲线图,燃料为纯氢气,氧化剂分别为纯氧气和空气(无co2),电池温度为80℃;

[0027]

图5为亚微相分离阴离子交换膜化学结构式。

五、具体实施方式:

[0028]

结合以下具体实施方式,进一步说明本发明。

[0029]

实施例1

[0030]

一种亚微相分离阴离子交换膜的制备方法,其具体方法步骤包括:

[0031]

(1)、先将ar1和ar2单体以5:95的摩尔比例加入二氯甲烷中,搅拌均匀;再向该溶液中加入n-甲基-4-哌啶酮单体,搅拌溶解;ar1和ar2单体之和与n-甲基-4-哌啶酮单体的摩尔比为1:1.3,溶液中所有单体之和的浓度为10wt%;

[0032]

(2)、在-4℃条件下,在步骤(1)的溶液中依次滴加三氟乙酸和三氟甲基磺酸,其中三氟乙酸、三氟甲基磺酸和溶液中二氯甲烷的体积比为1:10:20,然后在该温度下反应12h;之后,在1m koh溶液中沉淀得到聚合物固体,用纯水洗涤数次后,在60℃条件下放置于足量的1m的碳酸钾溶液中5h,过滤后再次用纯水洗涤数次,聚合物固体在60℃真空干燥24h;

[0033]

(3)、将步骤(2)真空干燥后的聚合物固体在40℃下溶于极性溶剂中,配制溶度为

10wt%的聚合物溶液,冷却至室温,向溶解中加入聚合物质量2倍的碘甲烷,反应12h;将反应后的聚合物溶液滴加到乙酸乙酯中沉淀,过滤后并用乙酸乙酯数次洗涤,在60℃条件下真空干燥12h得到该树脂;最后,将树脂溶解于极性溶液中,配制浓度为10wt%的树脂均相溶液,并浇铸在玻璃板上,在60℃下烘干8h成膜;随即将烘干的膜放置在1m koh、60℃下浸泡48h,再用纯水洗涤残留的koh,将膜取出放置于50℃真空干燥并保存备用,制备氢氧根形式的亚微相分离阴离子交换膜;

[0034]

(4)、阴离子交换膜性能测试

[0035]

膜形貌测试:将步骤(3)制备的阴离子交换膜通过小角x射线散射(saxs)测试其相结构,得到如图1所示曲线;

[0036]

膜导电性能测试:裁剪1cm

×

4cm步骤(3)制备的阴离子交换膜样品,置于60℃,1mkoh溶液中12h,然后用去离子水洗涤几次,用solartron 1287&1260交流阻抗仪在不同温度测试,得到如图2所示曲线;

[0037]

膜耐碱性能测试:裁剪1cm

×

4cm步骤(3)制备的阴离子交换膜样品,放置80℃,1mkoh溶液中,每隔一段时间测试该膜在20℃的电导率,得到如图3所示;

[0038]

(5)、燃料电池性能测试

[0039]

首先,称取适量市售60wt%的pt/c和ptru/c催化剂和异丙醇加入样品管中,随即加入一定量的该阴离子交换树脂溶液(5wt%的dmso溶液),将样品管水浴超声一段时间形成催化剂油墨。将超声制备好的60wt%的pt/c和ptru/c催化剂油墨分别喷涂于步骤(3)制备的膜的两面,形成阴极催化层和阳极催化层,制备燃料电池芯片(catalyst-coated membrane,ccm),载量为0.4mg/cm2;最后,将制备的ccm装配在燃料电池测试系统(850e multi range,scribner associates co)中进行电池性能测试。测试条件为:电池温度80℃,以纯氢气为燃料,纯氧气和空气(无co2)为氧化剂,测试结果如图4曲线所示。

[0040]

实施例2

[0041]

一种亚微相分离阴离子交换膜的制备方法,其具体方法步骤包括:

[0042]

(1)、先将ar1和ar2单体以10:90的摩尔比例加入二氯甲烷中,搅拌均匀;再向该溶液中加入n-甲基-4-哌啶酮单体,搅拌溶解;ar1和ar2单体之和与n-甲基-4-哌啶酮单体的摩尔比为1:1.2,溶液中所有单体之和的浓度为5wt%;

[0043]

(2)、在0℃条件下,在步骤(1)的溶液中依次滴加三氟乙酸和三氟甲基磺酸,其中三氟乙酸、三氟甲基磺酸和溶液中二氯甲烷的体积比为1:10:10,然后在该温度下反应24h;之后,在2m koh溶液中沉淀得到聚合物固体,用纯水洗涤数次后,在70℃条件下放置于足量的1m的碳酸钾溶液中10h,过滤后再次用纯水洗涤数次,聚合物固体在60℃真空干燥24h;

[0044]

(3)、将步骤(2)真空干燥后的聚合物固体在60℃下溶于极性溶剂中,配制溶度为5wt%的聚合物溶液,冷却至室温,向溶解中加入聚合物质量1倍的碘甲烷,反应24h;将反应后的聚合物溶液滴加到乙酸乙酯中沉淀,过滤后并用乙酸乙酯数次洗涤,在50℃条件下真空干燥24h得到该树脂;最后,将树脂溶解于极性溶液中,配制浓度为20wt%的树脂均相溶液,并浇铸在玻璃板上,在80℃下烘干12h成膜;随即将烘干的膜放置在1m koh、60℃下浸泡36h,再用纯水洗涤残留的koh,将膜取出放置于50℃真空干燥并保存备用,制备氢氧根形式的亚微相分离阴离子交换膜;

[0045]

实施例3

[0046]

一种亚微相分离阴离子交换膜的制备方法,其具体方法步骤包括:

[0047]

(1)、先将ar1和ar2单体以20:80的摩尔比例加入二氯甲烷中,搅拌均匀;再向该溶液中加入n-甲基-4-哌啶酮单体,搅拌溶解;ar1和ar2单体之和与n-甲基-4-哌啶酮单体的摩尔比为1:1.1,溶液中所有单体之和的浓度为20wt%;

[0048]

(2)、在-1℃条件下,在步骤(1)的溶液中依次滴加三氟乙酸和三氟甲基磺酸,其中三氟乙酸、三氟甲基磺酸和溶液中二氯甲烷的体积比为1:5:20,然后在该温度下反应12h;之后,在3m koh溶液中沉淀得到聚合物固体,用纯水洗涤数次后,在55℃条件下放置于足量的1m的碳酸钾溶液中24h,过滤后再次用纯水洗涤数次,聚合物固体在60℃真空干燥24h;

[0049]

(3)、将步骤(2)真空干燥后的聚合物固体在60℃下溶于极性溶剂中,配制溶度为8wt%的聚合物溶液,冷却至室温,向溶解中加入聚合物质量1倍的碘甲烷,反应48h;将反应后的聚合物溶液滴加到乙酸乙酯中沉淀,过滤后并用乙酸乙酯数次洗涤,在60℃条件下真空干燥8h得到该树脂;最后,将树脂溶解于极性溶液中,配制浓度为20wt%的树脂均相溶液,并浇铸在玻璃板上,在80℃下烘干8h成膜;随即将烘干的膜放置在1m koh、60℃下浸泡24h,再用纯水洗涤残留的koh,将膜取出放置于50℃真空干燥并保存备用,制备氢氧根形式的亚微相分离阴离子交换膜;

[0050]

实施例4

[0051]

一种亚微相分离阴离子交换膜的制备方法,其具体方法步骤包括:

[0052]

(1)、先将ar1和ar2单体以30:70的摩尔比例加入二氯甲烷中,搅拌均匀;再向该溶液中加入n-甲基-4-哌啶酮单体,搅拌溶解;ar1和ar2单体之和与n-甲基-4-哌啶酮单体的摩尔比为1:1.3,溶液中所有单体之和的浓度为10wt%;

[0053]

(2)、在4℃条件下,在步骤(1)的溶液中依次滴加三氟乙酸和三氟甲基磺酸,其中三氟乙酸、三氟甲基磺酸和溶液中二氯甲烷的体积比为1:7:8,然后在该温度下反应12h;之后,在1m koh溶液中沉淀得到聚合物固体,用纯水洗涤数次后,在55℃条件下放置于足量的1m的碳酸钾溶液中18h,过滤后再次用纯水洗涤数次,聚合物固体在60℃真空干燥24h;

[0054]

(3)、将步骤(2)真空干燥后的聚合物固体在55℃下溶于极性溶剂中,配制溶度为10wt%的聚合物溶液,冷却至室温,向溶解中加入聚合物质量2倍的碘甲烷,反应48h;将反应后的聚合物溶液滴加到乙酸乙酯中沉淀,过滤后并用乙酸乙酯数次洗涤,在60℃条件下真空干燥8h得到该树脂;最后,将树脂溶解于极性溶液中,配制浓度为10wt%的树脂均相溶液,并浇铸在玻璃板上,在80℃下烘干8h成膜;随即将烘干的膜放置在1m koh、60℃下浸泡24h,再用纯水洗涤残留的koh,将膜取出放置于50℃真空干燥并保存备用,制备氢氧根形式的亚微相分离阴离子交换膜;

[0055]

对比实验例

[0056]

对比实验例选择不含ar1的聚芳烃哌啶的阴离子交换膜,其具体制备方法如下:

[0057]

(1)、在常温条件下,首先将ar2单体溶解在二氯甲烷中,搅拌均匀;再向该溶液中加入n-甲基-4-哌啶酮单体,搅拌溶解;ar2与n-甲基-4-哌啶酮单体的摩尔比为1:1.3,溶液中所有单体之和的浓度为10wt%;

[0058]

(2)、在3℃条件下,在步骤(1)的溶液中依次滴加三氟乙酸和三氟甲基磺酸,其中三氟乙酸、三氟甲基磺酸和溶液中二氯甲烷的体积比为1:8:8,然后在该温度下反应12h;之后,在1m koh溶液中沉淀得到聚合物固体,用纯水洗涤数次后,在60℃条件下放置于足量的

1m的碳酸钾溶液中5h,过滤后再次用纯水洗涤数次,聚合物固体在60℃真空干燥24h;

[0059]

(3)、将步骤(2)真空干燥后的聚合物固体在40℃下溶于极性溶剂中,配制溶度为10wt%的聚合物溶液,冷却至室温,向溶解中加入聚合物质量2倍的碘甲烷,反应12h;将反应后的聚合物溶液滴加到乙酸乙酯中沉淀,过滤后并用乙酸乙酯数次洗涤,在60℃条件下真空干燥12h得到该树脂;最后,将树脂溶解于极性溶液中,配制浓度为10wt%的树脂均相溶液,并浇铸在玻璃板上,在60℃下烘干8h成膜;随即将烘干的膜放置在1m koh、60℃下浸泡48h,再用纯水洗涤残留的koh,将膜取出放置于50℃真空干燥并保存备用,制备氢氧根形式的对比例阴离子交换膜;

[0060]

本发明的试验结果:

[0061]

本发明成功将芳基烯烃化合物引入聚芳烃哌啶聚合物中,并且巧妙地利用一锅法将阳离子聚合与超酸催化缩聚有效结合,制备的阴离子交换膜具有1.8nm的显著的亚微相分离结构,从而展现出超高的导电性能,高达261.6ms cm-2

@90℃,并且具有极其优异的5000h的耐碱稳定性;同时,本发明制备的阴离子交换膜具有较低的吸水溶胀以及良好的机械性能,非常适用于碱性燃料电池,并且展现出优秀的电池性能,功率密度高达1.8w/cm2,具有广阔的应用前景。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1