一锅法合成两种笼状大环芳烃及其分离提纯方法

1.本发明属于有机合成领域,尤其涉及两种笼状大环芳烃分子的合成,具体地,涉及一种分子水车与三聚间苯二酚杯芳烃的制备与提纯的方法。

背景技术:

2.分子水车(molecularnoria)与三聚间苯二酚杯芳烃(resorcinarene trimer)是两种具有双环梯形的笼状大环芳烃,二者之间互为同分异构体。同时,两种笼状大环分子各自均具有不同结构的空腔,可以与多种客体分子发生主客体键合作用,所以可在分子识别,吸附分离等领域中具有潜在的应用价值(angew.chem.int.ed.,2006,45(47):7895-7948),并且两种大环分子的酯基化衍生物的混合物还可用作euv光刻胶使用(proceedings ofspie,2007,6519(2):65194b)。分子水车与三聚间苯二酚杯芳烃有如下几种合成方法:

3.1.以间苯二酚和戊二醛为原料,以盐酸为催化剂,在乙醇中加热反应可以制备分子水车与三聚间苯二酚杯芳烃的混合物,随后经过系列手段可将分子水车与三聚间苯二酚杯芳烃进行分离提纯(chem.sci.,2021,12(42):14230-14240)。然而该反应产物收率与纯度较低,且两种笼状大环芳烃的分离方法繁琐。

4.2.以2-烷基-1,3-苯二酚和缩醛为原料,以醇类物质为溶剂,在酸性条件下反应可制备分子水车(jp2007009082a)。然而该反应所得到产物纯度较低且并未对两种大环芳烃进行分离提纯。

5.3.以间苯二酚为和戊二醛为原料,以盐酸为催化剂,在乙醇中加热反应制备(wo2005075398a1)。然而该反应产物纯度与产率较低,并且未能发现产物中存在三聚间苯二酚杯芳烃。

6.综上可见,上述制备方法在实用性和产率方面都存在一些问题,缺少分子水车与三聚间苯二酚杯芳烃的简便制备与提纯方法,一定程度上限制了该产品的规模应用。

技术实现要素:

7.本发明的目的是为了克服现有技术中存在的上述问题,提供一种高产率、高纯度的,以酚类物质与2-甲氧基-3,4-二氢-2h-吡喃为原料,采用酸催化的方法制备两种笼状大环芳烃并将其分离提纯的方法。所述方法将酚类底物与2-甲氧基-3,4-二氢-2h-吡喃溶解于有机溶剂,加入酸并加热即可得到分子水车与三聚间苯二酚杯芳烃混合产物,利用两种大环分子在酰胺类溶剂中溶解度的不同而将其分离提纯。该方法原料廉价,所得产物纯度高,粗产品收率>80%,产物分离方法简单,极大的改善了制备与分离条件,具有良好的工业化前景。

8.本发明的技术方案

9.一锅法合成两种笼状大环芳烃及其提纯方法,其主要步骤是:(1)将酚类底物与2-甲氧基-3,4-二氢-2h-吡喃溶解于有机溶剂中,加入酸后加热反应;(2)反应结束后用溶剂打浆、干燥,所得粗产品为分子水车与三聚间苯二酚杯芳烃混合产物;(3)用酰胺类溶剂洗

涤粗产品,所得固体经打浆、干燥后为三聚间苯二酚杯芳烃,洗涤液除溶剂后所得固体经打浆、干燥得分子水车。

10.作为优选,所述原料酚类物质为间苯二酚,2-甲基-1,3-苯二酚,3,5-二羟基吡啶,2,6-二羟基吡啶,2-溴-1,3-苯二酚,2-氯-1,3-苯二酚,邻苯三酚,间苯三酚或2,6-二羟基苯甲酸。

11.作为优选,酚类物质与2-甲氧基-3,4-二氢-2h-吡喃的摩尔比为2-7:1。

12.在进一步的优选实施方式中,酚类物质与2-甲氧基-3,4-二氢-2h-吡喃的摩尔比为3-5:1。

13.作为优选,所述有机溶剂包括c2-8脂肪醇,1,4-二氧六环,四氢呋喃,甲基四氢呋喃,二甘醇,三甘醇,四甘醇、二甘醇二甲醚,三甘醇二甲醚和四甘醇二甲醚中的至少一种;所述2-甲氧基-3,4-二氢-2h-吡喃与有机溶剂质量比为1:(2~30)。优选的,2-甲氧基-3,4-二氢-2h-吡喃与有机溶剂的质量比为1:(4~15)。

14.作为优选,所用酸为盐酸,氢溴酸,氢碘酸,硫酸,磷酸,醋酸,对甲苯磺酸,三氟乙酸或三氯乙酸;酸与2-甲氧基-3,4-二氢-2h-吡喃的质量比为(0.1~5):1。优选的,酸与2-甲氧基-3,4-二氢-2h-吡喃的质量比为(0.2~1):1。

15.作为优选,反应温度为60~150℃,反应时间为24~336小时。

16.在进一步的优选实施方式中,反应温度为80~110℃,反应时间为48~120小时。

17.作为优选,打浆所用溶剂为水,甲醇,乙醇,正丙醇,异丙醇,四氢呋喃,乙醚,甲基叔丁基醚,乙腈,丙酮,二氯甲烷,三氯甲烷,四氯化碳或1,2-二氯乙烷。

18.作为优选,酰胺类溶剂为甲酰胺,n,n-二甲基甲酰胺,n,n-二乙基甲酰胺,n,n-二异丙基甲酰胺,n,n-二甲基乙酰胺或六甲基磷酰胺。

19.作为优选,酰胺类溶剂与粗产品的质量比为(0.5~15):1。

20.在进一步的优选实施方式中,酰胺类溶剂与粗产品的质量比为(1~5):1。

21.在本发明中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。在下文中,各个技术方案之间原则上可以相互组合而得到新的技术方案,这也应被视为在本文中具体公开。

22.与现有技术相比,本发明具有如下有益效果:

23.本发明以酚类物质与2-甲氧基-3,4-二氢-2h-吡喃为原料,采用加酸后加热的方法制备两种笼状大环芳烃并将其分离,反应原料便宜易得,反应过程安全性高,操作步骤少且简单,产物收率、纯度高,具有良好的应用前景。

附图说明

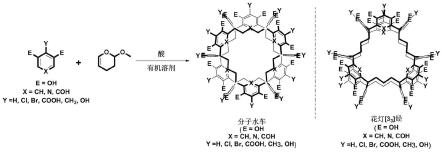

24.图1示出本发明所述方法的化学反应过程示意图;

25.图2示出本实验产物分离过程示意图;

26.图3示出本发明实施例1制备的分子水车的核磁共振氢谱谱图;

27.图4示出本发明实施例1制备的三聚间苯二酚杯芳烃的核磁共振氢谱谱图;

28.图5示出本发明实施例1与对比例制备的两种笼状大环芳烃的核磁共振氢谱谱图;

29.图6示出本发明实施例1与对比例制备的分子水车的核磁共振氢谱谱图;

30.图7示出本发明实施例1与对比例制备的三聚间苯二酚杯芳烃的核磁共振氢谱谱图。

具体实施方式

31.下面结合具体实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

32.另外需要说明的是,在以下具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

33.此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,由此而形成的技术方案属于本说明书原始公开内容的一部分,同时也落入本发明的保护范围。

34.实施例与对比例中采用的原料,如果没有特别限定,均是现有技术公开的,例如可直接购买获得或者根据现有技术公开的制备方法制得。

35.本发明提供的一锅法合成两种笼状大环芳烃及其提纯方法的具体操作步骤如下:

36.在装有搅拌、控温和冷凝装置的反应罐中加入酚类物质、有机溶剂、2-甲氧基-3,4-二氢-2h-吡喃和酸,搅拌并加热反应一段时间,反应结束后分离体系所得固体经打浆、干燥后得粗产品。用酰胺类溶剂洗涤粗产品,所得固体经打浆、干燥后为三聚间苯二酚杯芳烃,洗涤液除溶剂后所得固体经打浆、干燥后为分子水车。

37.合成路线:

[0038][0039]

作为优选,其中酚类物质与2-甲氧基-3,4-二氢-2h-吡喃的摩尔比为(2~7):1,2-甲氧基-3,4-二氢-2h-吡喃与有机溶剂质量比为1:(2~30),酸与2-甲氧基-3,4-二氢-2h-吡喃的质量比为(0.1~5):1,反应温度为60~150℃,反应时间依据加入原料量不同在24~336小时之间,反应结束后加入酰胺类溶剂与粗产品质量比为(0.5~15):1。

[0040]

【实施例1】

[0041]

在装有搅拌、控温和冷凝装置的反应罐中加入间苯二酚7.05kg,加入二甘醇7.32kg,加入1.83kg 2-甲氧基-3,4-二氢-2h-吡喃,滴加0.37kg盐酸,加热至100℃并反应120小时。反应结束后,向体系中加入甲醇后分离固体沉淀,上清液旋蒸出甲醇并回收套用。固体沉淀用甲醇打浆四次后晾干,是为分子水车与三聚间苯二酚杯芳烃混合产物,质量为

4.20kg,总收率为92.3%。将混合产物分散于42.00kg的n,n-二甲基乙酰胺后静置,所得固体沉淀经分离后用甲醇打浆4次并烘干,得1.32kg三聚间苯二酚杯芳烃,收率为29.01%。上清液减压蒸馏除n,n-二甲基乙酰胺并回收套用,所得固体用甲醇打浆4次并烘干,得2.29kg分子水车,收率为50.33%。合成路线及分离过程参见图1和图2。

[0042]

【实施例2】

[0043]

在装有搅拌、控温和冷凝装置的反应罐中加入2-甲基-1,3-苯二酚4.10kg,加入四甘醇2.52kg,加入1.26kg 2-甲氧基-3,4-二氢-2h-吡喃,滴加0.12kg醋酸,加热至60℃并反应24小时。反应结束后,向体系中加入四氢呋喃后分离固体沉淀,上清液旋蒸出四氢呋喃并回收套用。固体沉淀用四氢呋喃打浆四次后晾干,是为分子水车与三聚间苯二酚杯芳烃混合产物,质量为2.81kg,总收率为90%。将产物分散于22.48kg的n,n-二异丙基甲酰胺后静置,所得固体沉淀经分离后用四氢呋喃打浆4次并烘干,得0.82kg三聚间苯二酚杯芳烃,收率为26.28%。上清液减压蒸馏除n,n-二异丙基甲酰胺并回收套用,所得固体用四氢呋喃打浆4次并烘干,得1.54kg分子水车,收率为49.36%。

[0044]

【实施例3】

[0045]

在装有搅拌、控温和冷凝装置的反应罐中加入间苯二酚14.80kg,加入三甘醇32.85kg,加入2.19kg2-甲氧基-3,4-二氢-2h-吡喃,滴加4.38kg盐酸,加热至90℃并反应100小时。反应结束后,向体系中加入甲醇后分离固体沉淀,上清液旋蒸出甲醇并回收套用。固体沉淀用甲醇打浆四次后晾干,是为分子水车与三聚间苯二酚杯芳烃混合产物,质量为4.96kg,总收率为91%。将产物分散于14.88kg的六甲基磷酰胺后静置,所得固体沉淀经分离后用甲醇打浆四次并烘干,得1.57kg三聚间苯二酚杯芳烃,收率为28.81%。上清液减压蒸馏除六甲基磷酰胺并回收套用,所得固体用甲醇打浆4次并烘干,得2.80kg分子水车,收率为51.38%。

[0046]

【实施例4】

[0047]

在装有搅拌、控温和冷凝装置的反应罐中加入2-溴-1,3-苯二酚7.09kg,加入1,4-二氧六环11.44kg,加入1.43kg 2-甲氧基-3,4-二氢-2h-吡喃,滴加1.43kg三氟乙酸,加热至85℃并反应336小时。反应结束后,向体系中加入乙醇后分离固体沉淀,上清液旋蒸出乙醇并回收套用。固体沉淀用乙醇打浆四次后晾干,是为分子水车与三聚间苯二酚杯芳烃混合产物,质量为3.21kg,总收率为90.3%。将产物分散于1.61kg的n,n-二乙基甲酰胺后静置,所得固体沉淀经分离用乙醇打浆4次并烘干,得1.05kg三聚间苯二酚杯芳烃,收率为29.58%。上清减压蒸馏蒸除n,n-二乙基甲酰胺并回收套用,所得固体用乙醇打浆4次并烘干,得1.64kg分子水车,收率为46.20%。

[0048]

【实施例5】

[0049]

在装有搅拌、控温和冷凝装置的反应罐中加入2-氯-1,3-苯二酚12.03kg,加入二甘醇21.42kg,加入2.38kg 2-甲氧基-3,4-二氢-2h-吡喃,滴加7.14kg对甲苯磺酸,加热至105℃并反应60小时。反应结束后,向体系中加入乙醇后分离固体沉淀,上清液旋蒸出乙醇并回收套用。固体沉淀用乙醇打浆四次后晾干,是为分子水车与三聚间苯二酚杯芳烃混合产物,质量为5.37kg,总收率为90.8%。将产物分散于26.85kg的n,n-二甲基乙酰胺后静置,所得固体沉淀经分离用乙醇打浆4次并烘干,得1.72kg三聚间苯二酚杯芳烃,收率为29.10%。上清液减压蒸馏除n,n-二甲基乙酰胺并回收套用,所得固体用乙醇打浆4次并烘

干,得2.95kg分子水车,收率为49.92%。

[0050]

【实施例6】

[0051]

在装有搅拌、控温和冷凝装置的反应罐中加入间苯二酚10.31kg,加入二甘醇二甲醚80.10kg,加入2.67kg 2-甲氧基-3,4-二氢-2h-吡喃,滴加10.68kg三氯乙酸,加热至110℃并反应48小时。反应结束后,向体系中加入二氯甲烷后分离固体沉淀,上清液旋蒸出二氯甲烷并回收套用。固体沉淀用二氯甲烷打浆四次后晾干,是为分子水车与三聚间苯二酚杯芳烃混合产物,质量为6.18kg,总收率为93%。将产物分散于21.63kg的n,n-二甲基甲酰胺后静置,所得固体沉淀经分离后用二氯甲烷打浆4次并烘干,得2.07kg三聚间苯二酚杯芳烃,收率为31.13%。上清液减压蒸馏除n,n-二甲基甲酰胺并回收套用,所得固体得3.31kg分子水车,收率为49.77%。

[0052]

【实施例7】

[0053]

在装有搅拌、控温和冷凝装置的反应罐中加入2-甲基-1,3-苯二酚14.52kg,加入1,4-二氧六环26.70kg,加入2.67kg 2-甲氧基-3,4-二氢-2h-吡喃,滴加13.35kg盐酸,加热至95℃并反应90小时。反应结束后,向体系中加入乙腈后分离固体沉淀,上清液旋蒸出乙腈并回收套用。固体沉淀用乙腈打浆四次后晾干,是为分子水车与三聚间苯二酚杯芳烃混合产物,质量为6.21kg,总收率为93.4%。将产物分散于24.84kg的n,n-二甲基甲酰胺后静置,所得固体沉淀经分离后用乙腈打浆4次并烘干,得2.00kg三聚间苯二酚杯芳烃,收率为30.08%。上清液旋减压蒸馏除n,n-二甲基甲酰胺并回收套用,所得固体用乙腈打浆4次并烘干,得3.10kg分子水车,收率为46.62%。

[0054]

【实施例8】

[0055]

在装有搅拌、控温和冷凝装置的反应罐中加入间苯二酚4.93kg,加入三甘醇二甲醚51.20kg,加入2.56kg2-甲氧基-3,4-二氢-2h-吡喃,滴加1.28kg盐酸,加热至150℃并反应168小时。反应结束后,向体系中加入甲醇后分离固体沉淀,上清液旋蒸出甲醇并回收套用。固体沉淀用甲醇打浆四次后晾干,是为分子水车与三聚间苯二酚杯芳烃混合产物,质量为5.85kg,总收率为92%。将产物分散于87.75kg的n,n-二甲基乙酰胺后静置,所得固体沉淀经分离后用甲醇打浆4次并烘干,得1.77kg三聚间苯二酚杯芳烃,收率为27.83%。上清液减压蒸馏除n,n-二甲基乙酰胺并回收套用,所得固体用甲醇打浆4次并烘干,得3.26kg分子水车,收率为51.26%。

[0056]

【实验例】

[0057]

对实施例1制备的分子水车进行核磁共振表征,结果如图3所示,1h nmr(400mhz,dmso)δ(ppm)=9.36(s,12h),9.14(s,12h),7.27(s,6h),7.02(s,6h),6.25(s,6h),6.12(s,6h),4.18(d,j=12hz,12h),2.84(br,12h),1.70(br,12h),1.38(br,6h),0.86(br,6h)。核磁结果经对比与文献(angew.chem.int.ed.,2006,45(47):7895-7948)一致。经核磁积分,分子水车纯度大于95%。

[0058]

对实施例1制备的三聚间苯二酚杯芳烃进行核磁共振表征,结果如图4所示,1h nmr(400mhz,dmso)δ(ppm)=9.36(s,12h),8.94(s,12h),7.28(s,6h),7.11(s,6h),6.17(s,6h),6.07(s,6h),4.12(d,j=12hz,12h),2.71(br,12h),1.90(br,12h),1.06(br,12h)。核磁结果经对比与文献(chem.sci.,2021,12(42):14230-14240)一致。经核磁积分,三聚间苯二酚杯芳烃纯度大于95%。

[0059]

【对比例】

[0060]

参照文献(chem.sci.,2021,12(42):14230-14240)中合成条件及后处理方式,得到了两种笼状大环分子。我们对反应产物、分子水车和三聚间苯二酚杯芳烃的核磁共振氢谱谱图分别与本发明所对应产物进行对比。如图5、图6、图7所示,文献报道的分子水车与三聚间苯二酚杯芳烃的核磁谱图中均存在明显的杂质峰,而本发明所制备的两种笼状大环芳烃核磁杂质峰明显少于文献报道,纯度更高。

[0061]

以上结合具体实施方式和范例性实例对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1