一种低碳烯烃/烷烃混合物的吸附分离方法及其应用

1.本发明属于气体分离技术领域,涉及一种低碳烯烃/烷烃混合物的吸附分离方法及其应用。

背景技术:

2.烯烃作为许多工业产品的基础原料,在石化领域发挥着十分重要的作用,被广泛应用于生产润滑油、表面活性剂、油田采油助剂及增塑剂等。在石油化工行业中,烯烃主要是通过烷烃蒸汽裂解得到的,生产过程中不可避免地会掺杂一部分未裂解的烷烃。因此,为了保证下游产品质量必须从中最大限度地去除其他杂质,以达到聚合级别纯度的烯烃水平。然而,烯烃和烷烃通常具有类似的相对挥发度和分子尺寸,使得烯烃/烷烃分离极具挑战。

3.目前工业上低碳烯烃/烷烃体系的分离主要依赖于工艺成熟的高压低温精馏,在一个含100多块塔板的精馏塔内对烯烃/烷烃混合物进行反复精馏-浓缩循环来实现分离。但是精馏是化工行业中最耗能的分离过程,对于烯烃/烷烃体系分离而言,精馏消耗的能量是其他非热能分离技术的数倍甚至数十倍。以乙烯为例,通过非热能分离技术分离每吨乙烯较高压低温精馏可节约0.3~1.5gj能量。为了提高烯烃/烷烃分离的能源效率及经济效益,开发低能耗的新型分离技术已成为迫切需要解决的问题。

4.吸附分离因其具有工艺简单、分离效率高、操作费用低等优点,被公认为是极具潜力的烯烃/烷烃混合物分离技术,而开发高性能吸附材料是实现高效吸附分离技术的关键和研究热点。目前已有多种吸附剂用于烯烃/烷烃体系的分离,如金属有机骨架材料(mofs)、分子筛、碳分子筛(cms)等。

5.文献《m2(m-dobdc)(m=mn,fe,co,ni)metal-organic frameworks as highly selective,high-capacity adsorbents for olefin/paraffin separations》(journal of the american chemical society,2017年,第139卷43期,15363~15370页)报道了吸附材料mn2(m-dobdc)、fe2(m-dobdc)、co2(m-dobdc)和ni2(m-dobdc)分别对c2h4/c2h6体系和c3h6/c3h8体系的分离性能。

6.文献《light olefins/paraffins separation with 13x zeolite binderless beads》(separation and purification technology,2014年,第133卷,452~475页)报道了通过vpsa工艺评价无粘结剂x型分子筛分别对c2h4/c2h6体系和c3h6/c3h8体系的分离性能。

7.虽然已有不少研究报道了采用不同吸附材料可实现烯烃/烷烃混合物中烷烃和烯烃的吸附分离。但工业上获得的烯烃粗产品通常成分复杂,不仅有同碳数的烯烃/烷烃混合物,还有其同系物,使得烯烃和烷烃的分离、不同碳数烯烃组分的分离成为难点。

8.文献《离子改性y分子筛吸附分离1,1,1,2-四氟乙烷/1,1-二氟-2-氯乙烯》(化工学报,2014年,第65卷10期,3946~3952页)报道了通过改性y型分子筛将1,1,1,2-四氟乙烷/1,1-二氟-2-氯乙烯混合物进行分离,并通过加热脱附对吸附材料进行再生,再生效率不佳,这主要是因为加热脱附方法会使得烯烃在吸附材料上发生聚合反应,生成的聚合物

覆盖在吸附材料的吸附位上,很难有效脱附。

9.文献《干气中乙烯丙烯在活性炭上的动态吸附和脱附特性研究》(高校化学工程学报,2013年,第27卷4期,547~554页)报道了通过活性炭将干气中的丙烯和丙烷进行吸附脱除,并用氢气吹扫对活性炭进行再生,再生效率约为91%。该文献并未针对丙烯、丙烷和脱附剂(氢气)的分离提出有效解决方案。

10.虽然已有研究报道了通过加热或者脱附剂吹扫等方式对烯烃吸附材料进行脱附再生,但难免遇到升温脱附导致烯烃聚合、吸附剂结焦失活加快以及脱附剂难以与烯烃有效分离等问题。

技术实现要素:

11.基于烯烃、烷烃具有类似相对挥发度和分子尺寸而引起分离困难的事实,本发明的目的是提供一种低碳烯烃/烷烃混合物的吸附分离工艺及应用,该工艺通过两个串联的吸附器,分别装填对丙烯、乙烯具有高选择性吸附功能的吸附材料,利用不同吸附材料对特定组分的吸附能力差异,即可依次将丙烯、乙烯从低碳烯烃/烷烃体系中分别分离出来。不仅可以有效解决烯烃和烷烃因具有类似相对挥发度和分子尺寸而引起的难以高效分离的问题,还可以实现高纯度烯烃单组分的分离回收。

12.同时,针对传统吸附材料上吸附的烯烃化合物难脱附的问题,本发明还提供了一种可在常温下且不需要真空操作的方便高效脱附方法,通过脱附剂吹扫床层来实现烯烃的有效脱附,避免了升温脱附过程中烯烃易聚合、吸附剂结焦失活快的问题,同时也避免了真空脱附带来的高能耗和反复充泄压导致的处理效率低等问题。本发明可用于不同场景下的烯烃/烷烃混合物的吸附分离与提纯,也可用于含不同碳数烯烃混合物(如乙烯、丙烯、丁二烯等)的分离与提纯。通过选择合适的吸附材料和更高的吸脱附操作温度还可实现对液态烃类混合物中单组分烯烃的有效分离和回收。

13.此外,采用化学吸收的方法可以实现脱附剂中烯烃和二氧化碳的进一步分离,从而得到高纯度的烯烃单组分产品。最后,将吸收剂再生即可使二氧化碳解吸出来从而实现二氧化碳循环利用的目的。

14.本发明的目的可以通过以下技术方案来实现:

15.本发明的第一方面,提供一种低碳烯烃/烷烃混合物的吸附分离工艺:

16.一种低碳烯烃/烷烃混合物的吸附分离方法,包括:将含乙烯和/或丙烯的混合气,通入装填吸附材料的吸附器中,进行丙烯和/或乙烯吸附;吸附完成后,再通入脱附剂,得到丙烯产品或乙烯产品,同时完成吸附材料再生。

17.一种低碳烯烃/烷烃混合物的吸附分离方法,基于吸附装置,该装置包括:能够实现串联和并联切换的2个吸附器、串联状态下与在前吸附器相连通的吸附进气管,以及并联状态下分别与2个吸附器连通的脱附剂进料管;吸附器内装填吸附材料;

18.所述低碳烯烃/烷烃混合物的吸附分离工艺不仅可以达到烷烃和烯烃的高效分离,而且同时实现了高纯度烯烃单组分的分离回收。

19.在一些优选的实施例中,低碳烯烃/烷烃混合物中,烯烃总含量约为5~95%,较佳地,为10~50%,更佳地,为10~30%(按质量分数计)。

20.在一些优选的实施例中,低碳烯烃/烷烃混合物为同时含有乙烯、丙烯以及至少一

种低碳烷烃的烃类混合物,如炼厂干气等。

21.在一些优选的实施例中,低碳烷烃包括c1-c8烷烃中的任意一种或其混合物,较佳地,为c1-c6烷烃,更佳地,为c1-c5烷烃。优选地包括c1-c3的烷烃或其混合物;例如,可以为含乙烯、丙烯、甲烷、乙烷、丙烷的烃类混合物。

22.吸附分离方法包括以下步骤:

23.s1:将2个吸附器串联设置,采用惰性气体进行吹扫,再通过吸附进气管通入含乙烯、丙烯的混合气,进行丙烯、乙烯吸附;

24.在一些优选的实施例中,串联状态下,在前吸附器内装填有对丙烯具有高选择性吸附功能的吸附材料,在后吸附器内装填有对乙烯具有高选择性吸附功能的吸附材料;

25.吸附器根据低碳烯烃/烷烃混合物的组成以及吸附材料的吸附特性(如穿透吸附容量、扩散速率等)来确定床层体积。优选的,吸附器中,吸附材料的装填量为吸附器容积的1/5-1,优选为1/3-1,更优选为1/3-2/3。

26.混合气经过第一个吸附器床层时,床层中装填的特定吸附材料选择性吸附物流中的丙烯;脱除丙烯组分后的物料经过第二个吸附器床层时,床层中装填的特定吸附材料(不同于第一个吸附器中所装填的吸附材料)选择性吸附物流中的乙烯。由此,经过两个吸附器可依次将物料中的丙烯和乙烯吸附脱除,从而在吸附装置出口得到含高浓度烷烃组分的产品;

27.s2:待吸附完成后,将操作切换为脱附,将2个吸附器并联连接于脱附剂进料管,并通入脱附剂,即可在两个吸附器出口分别收集得到高纯度的丙烯和乙烯单组分产品,同时实现吸附材料的脱附再生;

28.本发明中的低碳烯烃/烷烃混合物的吸附分离方法,吸附分离装置中两个分别用于选择性吸附丙烯和乙烯的吸附器在吸附过程时是串联操作,而在脱附再生时则是并联操作。该方法不仅可以达到烷烃和烯烃的高效分离,而且同时实现了高纯度烯烃单组分的分离回收。

29.在一些优选的实施例中,吸附过程中,吸附温度为0-100℃,优选为15-80℃,更优选为15-35℃。吸附压力为1-10bar,优选为1-5bar;

30.混合气空速为1-20min-1

,较佳地为1-10min-1

,更佳地为2-10min-1

。

31.在一些优选的实施例中,所述的吸附器包括固定床吸附器、流化床吸附器或模拟移动床吸附器中的一种或其组合工艺。更优选为为固定床吸附器或模拟移动床吸附器的一种或其组合工艺。

32.本发明的第二方面,提供如本发明第一方面所装填的对烯烃具有高选择性吸附功能的吸附材料。

33.在一些优选的实施例中,串联状态下,在前吸附器中装填有丙烯吸附材料,该丙烯吸附材料包括分子筛、金属有机框架材料、共价有机骨架材料、金属氧化物或活性炭中的一种或多种结构的复合材料;更佳地,为分子筛、金属有机框架材料、活性炭中的一种或多种结构的复合材料。平均孔径为0.1-2.0nm,较佳地为0.3-2.0nm,更佳地为0.3-1.5nm。对丙烯的吸附作用能约为20-200kj/mol,较佳地为50-200kj/mol,更佳地为50-150kj/mol,且对烷烃具有较丙烯更低的吸附作用能,吸附能的差值》20kj/mol。

34.在后吸附器中装填有乙烯吸附材料,该乙烯吸附材料包括分子筛、金属有机框架

材料、共价有机骨架材料、金属氧化物或活性炭中的一种或多种结构的复合材料。更佳地,为分子筛、金属有机框架材料、活性炭中的一种或多种结构的复合材料。平均孔径为0.2-2.0nm,较佳地为0.2-1.0nm,更佳地为0.2-0.6nm。对乙烯的吸附作用能约为20-200kj/mol,较佳地为50-200kj/mol,更佳地为50-150kj/mol。且对烷烃具有较乙烯更低的吸附作用能,吸附能的差值》20kj/mol。

35.进一步优选地,所述的吸附材料包括caa分子筛、aga分子筛、nia分子筛或niy分子筛中的至少一种。

36.本发明的第三方面,提供一种可在常温下且不需要真空操作的方便高效脱附方法,通过有效降低吸附材料与烯烃化合物之间的吸附作用能从而实现烯烃的有效脱附,避免了升温脱附过程中烯烃易聚合、吸附剂结焦失活快的问题,同时也避免了真空脱附带来的高能耗和反复充泄压导致的处理效率低等问题。

37.在一些优选的实施例中,所述的脱附剂应能够有效降低吸附材料与烯烃化合物之间的吸附作用能从而实现烯烃的有效脱附,可以为氮气、氦气、氩气、氢气、二氧化碳、一氧化碳等的一种或多种,较佳地,为二氧化碳或含有一定浓度二氧化碳的混合气体。

38.在一些优选的实施例中,当脱附剂为二氧化碳或含二氧化碳的混合气体时,可采用化学吸收的方法分离回收脱附剂,并得到高纯度的烯烃单组分产品。

39.在一些优选的实施例中,脱附过程中,脱附温度为15-300℃,较佳地为25-150℃,更佳地为25-60℃;脱附压力为1-10bar,较佳地为1-5bar,更佳地为1-2bar;脱附时间为1-10h,较佳地为1-5h,更佳地为2-4h;脱附剂空速为0.5-10min-1

,较佳地为1-10min-1

,更佳地为1-5min-1

。

40.根据本发明的一个优选方案,所述再生吸附剂的吸附性能可达到新鲜吸附剂的50-100%,较佳地为75-100%,更佳地为90-100%。

41.根据本发明的一个优选方案,所述吸附材料脱附再生的原理为脱附剂的加入能够有效降低吸附材料与烯烃化合物之间的吸附作用能从而实现烯烃的有效脱附,即完成吸附材料的脱附再生。

42.根据本发明的一个优选方案,所述脱附气中烯烃与脱附剂的混合物很容易通过吸附、化学吸收、膜分离等过程有效分离,回收烯烃组分,同时实现脱附剂的循环利用,更佳地采用化学吸收的方法。

43.本发明的第四方面,提供一种低碳烯烃/烷烃混合物的吸附分离方法的应用。本领域技术人员可根据化学、化工、能源、环保、生物、医药、电子、机械领域的要求,设计相应的吸附装置并装填特定吸附材料以满足其他领域的需求;

44.包括将该方法用于不同场景下的烯烃/烷烃混合物的吸附分离与提纯,也可用于含不同碳数烯烃混合物(可选自c2-c8烯烃中的任意一种或其混合物,较佳地,为c2-c6烯烃,更佳地,为c2-c4烯烃。如乙烯、丙烯、丁二烯等)的分离与提纯。通过选择合适的吸附材料和更高的吸脱附操作温度还可实现对液体烃类混合物中单组分烯烃的有效分离和回收。

45.根据本发明的一个优选方案,通过选择合适的吸附材料和更高的吸脱附操作温度还可实现对液态烃类混合物中单组分烯烃的有效分离和回收。

46.与现有技术相比,本发明具有以下特点:

47.正如本发明的背景技术部分所述,现有技术确有公开采用不同吸附材料实现烯

烃/烷烃混合物中烷烃和烯烃的吸附分离。但均未能实现实际工况下复杂烃类混合物中不同碳数烯烃单组分之间的分离回收,也未能针对这一难题提出有效解决方案。其次,现有技术报道了加热或者脱附剂吹扫等方式对烯烃吸附材料进行脱附再生,难免遇到升温脱附导致烯烃聚合、吸附剂结焦失活加快以及脱附剂难以与烯烃有效分离等问题。

48.然而,针对上述难题,本发明公开了一种低碳烯烃/烷烃混合物的吸附分离工艺,通过两个串联的吸附器,分别装填对丙烯、乙烯具有高选择性吸附功能的吸附材料,即可依次将丙烯、乙烯从低碳烯烃/烷烃体系中分别分离出来,不仅达到烷烃和烯烃的高效分离,而且同时实现了高纯度烯烃单组分的分离回收。此外,本发明还提供了一种可在常温下且不需要真空操作的方便高效脱附方法,通过有效降低吸附材料与烯烃化合物之间的吸附作用能从而实现烯烃的有效脱附,避免了升温脱附过程中烯烃易聚合、吸附剂结焦失活快的问题,同时也避免了真空脱附带来的高能耗和反复充泄压导致的处理效率低等问题。最后,通过化学吸收的方式将脱附气中的烯烃与二氧化碳脱附剂进一步分离,从而得到高纯度的烯烃单组分产品,同时也实现了二氧化碳循环使用的目的。利用本发明所提供的一种低碳烯烃/烷烃混合物的吸附分离工艺,可实现不同场景下的烯烃/烷烃混合物的吸附分离与提纯,也可用于含不同碳数烯烃混合物(如乙烯、丙烯、丁二烯等)的分离与提纯。通过选择合适的吸附材料和更高的吸脱附操作温度还可实现对液态烃类混合物中单组分烯烃的有效分离和回收。

49.应当理解,按照本发明提出的思路和方法,本领域技术人员很容易基于典型的吸附器串联装置,改变吸附器的数量、大小以及装填的吸附材料,设计出其他依次分离不同碳数烯烃单组分的工艺。本发明的创造性主要在于首次提出了一种可依次将丙烯、乙烯单组分从低碳烯烃/烷烃混合物中分别吸附分离的工艺。

50.综上所述,根据本发明提供的一种低碳烯烃/烷烃混合物的吸附分离工艺及应用,通过改变吸附器的数量、大小以及装填的吸附材料,可设计出其他吸附工艺以满足其他领域的需求。本发明的设计思路清晰、工艺流程简单、吸附材料来源广泛,极大地拓宽了所设计工艺在吸附、分离、催化、储能、药物输送、电子器件等方面的应用。

51.应理解,在本发明范围内中,本发明的上述各技术特征和在下文(如实施例)中具体描述的各技术特征之间都可以互相组合,从而构成新的或优选的技术方案。限于篇幅,在此不再一一累述。

附图说明

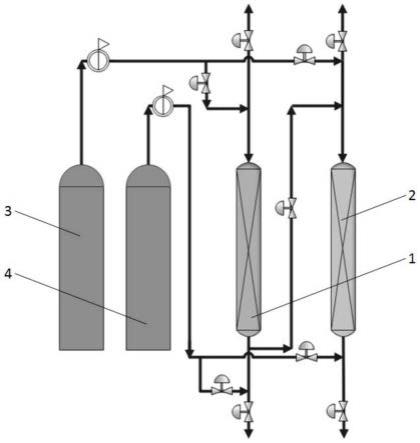

52.图1为本发明中的一种吸附装置的结构示意图。

53.图2为实施例1的烯烃吸附穿透曲线。

54.图3为实施例2的烯烃吸附穿透曲线。

55.图4为实施例3的烯烃吸附穿透曲线。a,b分别为第一吸附器和第二吸附器的烯烃吸附穿透曲线。

56.图5为实施例4的烯烃吸附穿透曲线。a,b分别为第一吸附器和第二吸附器的烯烃吸附穿透曲线。

57.图6为实施例5的烯烃吸附穿透曲线。

58.图7为实施例6的烯烃吸附穿透曲线。

59.图8为实施例7的烯烃吸附穿透曲线。

60.图9为实施例8的吸附剂再生效率图。

61.图10为实施例9的吸附剂再生效率图。

62.图11为实施例10的脱附气中烃类组成图。

63.图12为实施例10的吸附剂再生效率图。

64.图13为实施例11的吸附剂再生效率图。

65.图中标记说明:

66.1-第一吸附器、2-第二吸附器、3-原料气罐、4-脱附剂罐。

具体实施方式

67.本发明人通过广泛而深入的研究,首次意外地发现一种低碳烯烃/烷烃混合物的吸附分离工艺及应用。较其他吸附分离工艺而言,本发明设计的吸附器串联装置,可依次将丙烯、乙烯从低碳烯烃/烷烃体系中分别分离出来,不仅达到烷烃和烯烃的高效分离,而且同时实现了高纯度烯烃单组分的分离回收。通过本方法可设计出其他依次分离不同碳数烯烃单组分的工艺,极大地拓宽了吸附分离在其他方面的应用。此外,本发明还提供了一种可在常温下且不需要真空操作的方便高效脱附方法,通过有效降低吸附材料与烯烃化合物之间的吸附作用能从而实现烯烃的有效脱附,避免了升温脱附过程中烯烃易聚合、吸附剂结焦失活快的问题,同时也避免了真空脱附带来的高能耗和反复充泄压导致的处理效率低等问题。在此基础上完成了本发明。本发明可用于不同场景下的烯烃/烷烃混合物的吸附分离与提纯,也可用于含不同碳数烯烃混合物(如乙烯、丙烯、丁二烯等)的分离与提纯。通过选择合适的吸附材料和更高的吸脱附操作温度还可实现对液态烃类混合物中单组分烯烃的有效分离和回收。

68.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的实验方法,通常按照常规条件,或按照制造厂商所建议的条件。除非另外说明,否则百分比和份数是重量百分比和重量份数。

69.以下实施例中所用的实验材料和试剂如无特别说明均可从市售渠道获得。

70.以下实施例中,所用nay分子筛粉末、naa分子筛粉末、caa分子筛粉末均购自天津南化催化剂有限公司。

71.一种吸附装置具体包括以下特点:

72.(1)连接方式:按图1装置结构示意图中的连接方式进行连接。

73.(2)吸附器结构特点:金属构件,整体呈圆柱形筒体,可用电加热对其进行加热保温;内部装填吸附材料,可通原料气/脱附剂,内径1.5cm,高度为80cm,通过阀门可控制连接管路中气体流向。

74.烯烃/烷烃混合气组成:c2h4:4.80%,c2h6:48.65%,c3h6:13.52%,c3h8:33.03%(按质量分数计)。

75.所用吸附装置示意图如图1所示,包括用于储存烯烃/烷烃混合气的原料气罐3、用于储存脱附剂的脱附剂罐4、以及第一吸附器1和第二吸附器2。其中,第一吸附器1和第二吸附器2结构为固定床吸附器。第一吸附器1和第二吸附器2顶部、底部分别设有上料管与下料

管。原料气罐3与总吸附管相连通,并再分别通过第一吸附支管与第二吸附支管与第一吸附器1的顶部上料管相连通、与第二吸附器2的顶部上料管相连通。在第一吸附器1的底部下料管上设有连通至第二吸附器2顶部上料管的串联支路,该串联支路上设有串联支路阀。通过开启串联支路阀、关闭第二吸附支管上的支管阀,可实现第一吸附器1和第二吸附器2对原料气的串联吸附操作。第一吸附器1和第二吸附器2底部下料管上还分别设有下料管阀,以配合串联支路形成串联吸附管路。

76.脱附剂罐4与总脱附管相连通,并再分别通过第一脱附支管与第二脱附支管,与第一吸附器1和第二吸附器2的底部下料管相连通,使脱附剂并联通入第一吸附器1和第二吸附器2床层进行并联脱附操作。

77.实施例1:

78.将nay分子筛粉末与0.5m nicl2溶液以质量比1:10混合,在80℃下搅拌5h,经抽滤、洗涤、干燥后得到niy分子筛。

79.称取5g niy分子筛于450℃马弗炉中空气气氛下焙烧活化4h,迅速取出并置于干燥器中冷却后快速加入自制石英固定床吸附柱中,维持柱温为30℃。

80.吸附实验开始时,使用流量计控制烯烃/烷烃混合气以84ml/min通入吸附柱,每隔2min使用铝箔采样袋对吸附柱出口气体进行取样。使用配有fid检测器的气相色谱仪进行分析,得到niy分子筛对于乙烯、丙烯的吸附穿透曲线,如图2所示。niy样品对于乙烯、丙烯的穿透吸附容量分别为:6.2mg/g、104.8mg/g(取ct/c0=0.05为吸附穿透点)。

81.实施例2:

82.将naa分子筛粉末与0.1m agno3溶液以质量比1:10混合,在80℃下搅拌2h,经抽滤、洗涤、干燥后得到aga分子筛。

83.称取5g aga样品于450℃马弗炉中空气气氛下焙烧活化4h,迅速取出并置于干燥器中冷却后快速加入自制石英固定床吸附柱中,维持柱温为30℃。

84.吸附实验开始时,使用流量计控制烯烃/烷烃混合气以84ml/min通入吸附柱,每隔2min使用铝箔采样袋对吸附柱出口气体进行取样。使用配有fid检测器的气相色谱仪进行分析,得到aga分子筛对于乙烯、丙烯的吸附穿透曲线,如图3所示。aga样品对于乙烯、丙烯的穿透吸附容量分别为:11.2mg/g、23.7mg/g(取ct/c0=0.05为吸附穿透点)。

85.实施例3:

86.分别称取实施例1制得的niy分子筛与实施例2制得的aga分子筛各5g于450℃马弗炉中空气气氛下焙烧活化4h,迅速取出并置于干燥器中冷却后分别填入第一吸附器1和第二吸附器2中,将两个吸附柱进行串联(如图1所示),并使用恒温水浴槽维持柱温为30℃。

87.吸附实验开始时,使用流量计控制烯烃/烷烃混合气以84ml/min通入吸附柱,每隔2min使用铝箔采样袋分别对固定床吸附柱1和2出口气体进行取样。使用配有fid检测器的气相色谱仪进行分析,分别得到两个吸附柱床层的吸附穿透曲线,如图4-a,b所示。

88.第一吸附器1中niy样品对于乙烯、丙烯的穿透吸附容量分别为:6.1mg/g、105.1mg/g;第二吸附器2中aga样品对于乙烯、丙烯的穿透吸附容量分别为:36.9mg/g、23.9mg/g(取ct/c0=0.05为吸附穿透点)。

89.实施例4:

90.分别称取实施例1制得的niy分子筛与实施例2制得的aga分子筛各25g,并分别填

入中试实验装置(如图1)的第一吸附器1和第二吸附器2中,将管路切换为并联状态,通入氮气,niy分子筛和aga分子筛在氮气气氛下于450℃下活化4h,活化完成后保持氮气气氛,并将床层温度冷却至30℃。

91.吸附实验开始时,关闭氮气,将管路切换为串联状态,以110ml/min气体流速往固定床吸附器床层中通入烯烃/烷烃混合气,每隔10min使用铝箔采样袋分别对两个床层出口进行取样。使用配有fid检测器的气相色谱仪进行分析,分别得到两个固定床吸附柱的吸附穿透曲线,如图5-a,b所示。

92.第一吸附器1中niy分子筛对于乙烯、丙烯的穿透吸附容量分别为:0、112.9mg/g;第二吸附器2中aga分子筛对于乙烯、丙烯的穿透吸附容量分别为:37.8mg/g、14.7mg/g(取ct/c0=0.05为吸附穿透点)。

93.实施例5:

94.称取5g caa样品于450℃马弗炉中空气气氛下焙烧活化4h,迅速取出并置于干燥器中冷却后快速加入自制石英固定床吸附柱中,并使用恒温水浴槽维持柱温为30℃。

95.吸附实验开始时,使用流量计控制烯烃/烷烃混合气以84ml/min通入吸附柱,每隔2min使用铝箔采样袋对吸附柱出口气体进行取样。使用配有fid检测器的气相色谱仪进行分析,得到caa分子筛对于乙烯、丙烯的吸附穿透曲线,如图6所示。caa分子筛对于乙烯、丙烯的穿透吸附容量分别为:11.3mg/g、54.1mg/g(取ct/c0=0.05为吸附穿透点)。

96.实施例6:

97.将caa分子筛粉末与0.05m nicl2溶液以质量比1:10混合,在80℃下搅拌2h,经抽滤、洗涤、干燥后得到nia分子筛。

98.称取5g nia样品于450℃马弗炉中空气气氛下焙烧活化4h,迅速取出并置于干燥器中冷却后快速加入自制石英固定床吸附柱中,并使用恒温水浴槽维持柱温为30℃。

99.吸附实验开始时,使用流量计控制烯烃/烷烃混合气以84ml/min通入吸附柱,每隔2min使用铝箔采样袋对吸附柱出口气体进行取样。使用配有fid检测器的气相色谱仪进行分析,得到nia分子筛对于乙烯、丙烯的吸附穿透曲线,如图7所示。aga样品对于乙烯、丙烯的穿透吸附容量分别为:10.3mg/g、44.3mg/g(取ct/c0=0.05为吸附穿透点)。

100.实施例7:

101.将caa分子筛粉末与0.1m agno3溶液以质量比1:10混合,在80℃下搅拌2h,经抽滤、洗涤、干燥后得到aga分子筛。

102.称取5g aga样品于450℃马弗炉中空气气氛下焙烧活化4h,迅速取出并置于干燥器中冷却后快速加入自制石英固定床吸附柱中,并使用恒温水浴槽维持柱温为30℃。

103.吸附实验开始时,使用流量计控制烯烃/烷烃混合气以84ml/min通入吸附柱,每隔2min使用铝箔采样袋对吸附柱出口气体进行取样。使用配有fid检测器的气相色谱仪进行分析,得到aga分子筛对于乙烯、丙烯的吸附穿透曲线,如图8所示。aga样品对于乙烯、丙烯的穿透吸附容量分别为:12.4mg/g、34.9mg/g(取ct/c0=0.05为吸附穿透点)。

104.实施例8:

105.按照实施例6的方法进行吸附实验,在吸附时间100min时停止吸附,将两个吸附柱改为并联连接,将过程切换为脱附。分别向两个固定床吸附柱中以50ml/min持续通入脱附剂co2进行脱附,分别在吸附器1和2出口收集脱附样品1和脱附样品2,经配有fid检测器的

气相色谱分析,脱附样品1的丙烯含量(不考虑脱附剂)和脱附样品2的乙烯含量(不考虑脱附剂)均大于95%。

106.脱附30min后,将两个吸附柱改为串联连接,按照前述相同的吸附步骤进行吸附实验,使用流量计控制烯烃/烷烃混合气以84ml/min通入吸附柱,每隔2min使用铝箔采样袋对吸附柱出口气体进行取样。使用气相色谱仪进行分析,得到再生后nia分子筛对于烯烃的总穿透吸附容量,并与新鲜吸附剂进行比较,此过程重复三次,如图9所示。nia分子筛再生三次后,对于烯烃的总穿透吸附容量仍高于新鲜吸附剂的95%(取ct/c0=0.05为吸附穿透点)。

107.实施例9:

108.按照实施例7的方法进行吸附实验,在吸附时间100min时停止吸附,将两个吸附柱改为并联连接,将过程切换为脱附。分别向两个固定床吸附柱中以50ml/min持续通入脱附剂n2进行脱附30min。随后按照前述相同的吸附步骤进行吸附实验,使用流量计控制烯烃/烷烃混合气以84ml/min通入吸附柱,每隔2min使用铝箔采样袋对吸附柱出口气体进行取样。使用气相色谱仪进行分析,得到再生后aga分子筛对于烯烃的总穿透吸附容量,并与新鲜吸附剂进行比较,此过程重复三次,如图10所示。aga分子筛再生三次后,对于烯烃的总穿透吸附容量约为新鲜吸附剂的50%(取ct/c0=0.05为吸附穿透点)。

109.实施例10:

110.按照实施例5中的实验步骤进行实验后,使用流量计控制脱附剂co2以50ml/min持续通入固定床吸附柱中30min。对于脱附过程的前8min,每隔2min使用铝箔采样袋对脱附剂进行取样并使用气相色谱仪进行分析,脱附剂烃类组成如图11所示。

111.随后采用同实施例5的方法,使用流量计控制烯烃/烷烃混合气以84ml/min通入吸附柱,每隔2min使用铝箔采样袋对吸附柱出口气体进行取样。使用气相色谱仪进行分析,得到再生后caa分子筛对于烯烃的总穿透吸附容量,并与新鲜吸附剂进行比较,此过程重复三次,如图12所示。caa样品再生三次后,对于烯烃的总穿透吸附容量仍高于新鲜吸附剂的85%(取ct/c0=0.05为吸附穿透点)。

112.实施例11:

113.按照实施例7中的实验步骤进行实验后,使用真空泵对吸附器床层进行真空脱附30min。随后采用同实施例7的方法,使用流量计控制烯烃/烷烃混合气以84ml/min通入吸附柱,每隔2min使用铝箔采样袋对吸附柱出口气体进行取样。使用气相色谱仪进行分析,得到再生后aga分子筛对于烯烃的总穿透吸附容量,并与新鲜吸附剂进行比较,此过程重复三次,如图13所示。aga分子筛再生三次后,对于烯烃的总穿透吸附容量约为新鲜吸附剂的30%(取ct/c0=0.05为吸附穿透点)。

114.本发明通过设计吸附器串联装置(并分别装填对丙烯、乙烯具有高选择性吸附功能的吸附材料),得到了一种低碳烯烃/烷烃混合物的吸附分离工艺及应用。与其他烯烃/烷烃混合物吸附分离工艺相比,本发明面向实际工况下复杂烃类混合物,不仅达到烷烃和烯烃的高效分离,而且同时实现了高纯度烯烃单组分的分离回收。此外,本发明还提供了一种可在常温下且不需要真空操作的方便高效脱附方法,可以实现烯烃吸附材料的高效脱附再生,避免了升温脱附过程中烯烃易聚合、吸附剂结焦失活快的问题,同时也避免了真空脱附带来的高能耗和反复充泄压导致的处理效率低等问题。按照本发明所提出的工艺设计方

法,通过改变吸附器的数量、大小和所装填的吸附材料种类,很容易就可以设计出其他依次分离不同碳数烯烃单组分的工艺,极大地拓宽了吸附分离在其他方面的应用。

115.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1