1.本发明属于涂料技术领域,具体涉及一种光固化树脂及其制备方法和应用。

背景技术:2.uv光固化树脂是一种通过紫外光照射可以固化的树脂。光固化技术在交联固化过程只有很少量或几乎没有vocs排放,是一种环境友好的绿色技术,且紫外光照射固化可以节约能源,进行大规模快速生产,在实际生产过程中有很大潜质。而不饱和聚酯作为最早使用的光固化基体树脂之一,由于其原料来源方便,价格低廉,合成工艺简单,得到的固化涂层硬度好等优点,至今仍在大规模的应用。

3.不饱和聚酯的光固化基团是乙烯基(c=c双键),但是双键位于聚酯主链上,反应活性比较低,因此光固化速度比较慢,此外普通主链中含有马来酸和富马酸结构的不饱和聚酯还具有附着力低等缺点。因此解决光固化树脂固化速度慢,附着力差成为现在急需解决的难题。

4.例如,专利cn102838486a公开了一种紫外光固化聚酯丙烯酸酯及其制备方法,所述紫外光固化聚酯丙烯酸酯采用邻苯二甲酸酐或顺丁烯二酸酐与丙烯酸羟乙酯作为合成单体,采用熔融共聚的方法,制得的紫外光固化树脂粘度低,且具有较快的固化速度和附着力。但是所述方法由于采用丙烯酸羟乙酯作为链端,所以合成的uv光固化树脂的官能度较低,只有2,且合成过程需要使用环氧氯丙烷等致癌物质,这会影响该方法的大规模使用。

5.cn110922603a公开了一种不同链段改性的光固化树脂及其制备方法和应用,所述光固化树脂通过聚碳化二亚胺与端羧基化合物反应,在端基上引入β-丙烯酰氧基丙酸等同时含有羧基和丙烯酸基团的化合物作为光固化基团,合成的光固化树脂具有较好的耐水性、柔韧性、耐高温和耐候性能。但是所述光固化树脂的树脂官能度同样较低,光固化速度较慢。

6.因此,开发一种光固化速度快,附着力大,环保且能够批量生产的光固化树脂,是本领域亟待解决的技术问题。

技术实现要素:7.针对现有技术存在的不足,本发明的目的在于提供一种光固化树脂及其制备方法和应用。所述光固化树脂以普通聚酯作为主链,在其侧链引入双键和酰氧基团,相比于传统的不饱和乙烯基光固化基团,具有固化速度快、光固化速度可调、粘度小的优点。使得包括所述光固化树脂的涂料对基材的附着力高,且健康环保,适合批量生产。

8.为达此目的,本发明采用以下技术方案:

9.第一方面,本发明提供一种光固化树脂,所述光固化树脂的主链结构为聚酯结构,侧链含有碳碳双键和酰氧基团。

10.本发明中,通过在侧链引入碳碳双键和酰氧基团,能够提高树脂的固化速度,并且通过调节碳碳双键和酰氧基团的含量,使得树脂的固化速度可控,所述光固化树脂为短链

聚合物,粘度小,且包括所述光固化树脂的涂料对基材具有较高的附着力。

11.本发明中,如果在主链末端引入酰氧基团,会造成主链封端,降低树脂的光固化速度,且树脂的柔韧性较差。

12.优选地,所述光固化树脂的主链结构的聚酯为饱和聚酯。

13.优选地,所述光固化树脂的原料包括反应物a和反应物b;所述反应物a的原料包括二元醇和二元酸;所述反应物b的原料包括多元醇和侧链改性物质;所述侧链改性物质包括含有羧基、碳碳双键和酰氧基团的化合物。

14.优选地,所述反应物a和反应物b的摩尔比为1:(0.1~1),例如可以为1:0.2、1:0.3、1:0.4、1:0.5、1:0.6、1:0.7、1:0.8、1:0.9等。

15.本发明中,所述反应物a与反应物b在特定的摩尔比范围内,能够得到固化速度适宜、附着力高的光固化树脂;反应物b的含量太少时,树脂固化速度慢,对基材的附着力降低;反应物b的含量增加时,树脂固化速度太快,内应力较大,易产生裂纹。

16.优选地,所述光固化树脂的特性粘度为0.3~0.5dl/g,例如可以为0.31dl/g、0.32dl/g、0.33dl/g、0.34dl/g、0.35dl/g、0.36dl/g、0.37dl/g、0.38dl/g、0.39dl/g、0.4dl/g、0.41dl/g、0.42dl/g、0.43dl/g、0.44dl/g、0.45dl/g、0.46dl/g、0.47dl/g、0.48dl/g、0.49dl/g等。

17.本发明中,所述光固化树脂的特性粘度在特定范围内,树脂固化速度适中,且对基材的附着力更优;特性粘度小于0.3dl/g,附着力变差;大于0.5dl/g,加工性差。

18.优选地,所述反应物a的原料中二元醇与二元酸的摩尔比为(1~2):1,例如可以为1.1:1、1.2:1、1.3:1、1.4:1、1.5:1、1.6:1、1.7:1、1.8:1、1.9:1等。

19.优选地,所述反应物a的原料中二元醇包括乙二醇、1,2-丙二醇、2-甲基-1,3-丙二醇、2-丁基-2-乙基-1,3-丙二醇、1,4-丁二醇、戊二醇、新戊二醇、1-5-戊二醇、3-甲基-1,5-戊二醇、己二醇、1,4-环己烷二甲醇、二乙二醇、2,2,4-三甲基-1,3-戊二醇中的至少一种。

20.优选地,所述二元醇包括新戊二醇和乙二醇的组合。

21.优选地,所述新戊二醇和乙二醇的摩尔比为1:(1~2),例如可以为1:1.1、1:1.2、1:1.3、1:1.4、1:1.5、1:1.6、1:1.7、1:1.8、1:1.9等。

22.优选地,所述反应物a的原料中二元酸包括对苯二甲酸、间苯二甲酸、邻苯二甲酸、邻苯二甲酸酐、癸二酸、己二酸、1,4-萘二甲酸、2,7-萘二甲酸或2,6-萘二甲酸中至少一种。

23.优选地,所述二元酸包括对苯二甲酸、间苯二甲酸和癸二酸的组合。

24.优选地,所述对苯二甲酸、间苯二甲酸和癸二酸的摩尔比为(1.5~2.5):(2~3):1,其中,(1.5~2.5)中具体取值例如可以为1.6、1.7、1.8、1.9、2、2.1、2.2、2.3、2.4、2.45等;(2~3)中具体取值例如可以为2.05、2.1、2.15、2.2、2.25、2.3、2.35、2.4、2.45、2.5、2.55、2.6、2.65、2.7、2.75、2.8、2.85、2.9、2.95等。

25.优选地,所述反应物a采用如下方法进行制备,所述方法包括:

26.将二元醇与二元酸进行酯化反应,得到反应物a。

27.优选地,所述反应的原料还包括催化剂。

28.优选地,所述催化剂包括醋酸钠、醋酸锌、醋酸锰、醋酸锑、钛酸四丁酯或钛酸异丙酯中至少一种。

29.优选地,所述催化剂占二元酸与二元醇总质量的0.01~0.02%,例如可以为

0.012%、0.014%、0.016%、0.018%等。

30.优选地,所述反应在保护气氛存在下进行。

31.优选地,所述保护气氛包括氮气。

32.优选地,所述反应包括将二元酸与二元醇混合后,经历第一阶段反应和第二阶段反应,得到所述反应物a。

33.优选地,所述混合的温度为100~150℃,例如可以为110℃、120℃、130℃、140℃等。

34.优选地,所述混合的转速为60~120rpm,例如可以为70rpm、80rpm、90rpm、100rpm、110rpm等。

35.优选地,所述第一阶段反应的温度为160~195℃,例如可以为165℃、170℃、175℃、180℃、185℃、190℃等。

36.优选地,所述第一阶段反应的时间为1.5~2.5h,例如可以为1.6h、1.8h、2h、2.2h、2.4h等。

37.优选地,所述第二阶段反应的温度为200~225℃,例如可以为205℃、210℃、215℃、220℃等。

38.优选地,所述第二阶段反应的时间为2~3h,例如可以为2.2h、2.4h、2.6h、2.8h等。

39.本发明中,所述反应物a的制备方法中,第二阶段反应至酯化率大于95%时,停止反应;所述酯化率根据副产物水的流出体积进行计算。

40.优选地,所述反应物b的原料中多元醇和侧链改性物质的摩尔比为1:(1~1.5),例如可以为1:1、1:1.1、1:1.2、1:1.3、1:1.4等。

41.优选地,所述反应物b的原料中多元醇的官能度≥3,例如可以为3、4、5等。

42.优选地,所述反应物b的原料中多元醇包括三羟甲基丙烷、季戊四醇或丙三醇中的至少一种。

43.优选地,所述反应物b的原料中多元醇为三羟甲基丙烷。

44.优选地,所述侧链改性物质包括β-(丙烯酰氧基)丙酸、6-(丙烯酰氧基)己酸、马来酸单-2-(甲基丙烯酰氧基)乙酯、4-(4-丙烯酰氧基叔丁氧基)-苯甲酸、4-(3-(丙烯酰氧基)丙氧基)苯甲酸、琥珀酸单(2-丙烯酰氧代乙酯)、4-[4-(丙烯酰氧基)苯基偶氮]苯甲酸或3-(丙酰氧基)苯甲酸中至少一种。

[0045]

优选地,所述反应物b采用如下方法进行制备,所述方法包括:

[0046]

将多元醇与侧链改性物质进行酯化反应,得到反应物b。

[0047]

优选地,所述反应的原料还包括催化剂。

[0048]

优选地,所述催化剂包括醋酸钠、醋酸锌、醋酸锰、醋酸锑、钛酸四丁酯或钛酸异丙酯中至少一种。

[0049]

优选地,所述催化剂占多元醇与侧链改性物质总质量的0.01~0.02%,例如可以为0.012%、0.014%、0.016%、0.018%等。

[0050]

优选地,所述反应在保护气氛存在下进行。

[0051]

优选地,所述保护气氛包括氮气。

[0052]

优选地,所述反应包括将多元醇与侧链改性物质混合后,反应,得到所述反应物b。

[0053]

优选地,所述混合的温度为100~150℃,例如可以为110℃、120℃、130℃、140℃

等。

[0054]

优选地,所述混合的时间为0.5~1.5h,例如可以为0.6h、0.8h、1h、1.2h、1.4h等。

[0055]

优选地,所述反应的温度为200~250℃,例如可以为205℃、210℃、215℃、220℃、225℃、230℃、235℃、240℃、245℃等。

[0056]

优选地,所述反应至酯化率大于98%。

[0057]

本发明中,所述反应至酯化率大于98%,其中,酯化率根据反应副产物水的体积确定。

[0058]

第二方面,本发明提供一种根据第一方面所述的光固化树脂的制备方法,所述制备方法包括以下步骤:

[0059]

将反应物a和反应物b进行缩聚反应,得到所述光固化树脂。

[0060]

优选地,所述缩聚反应的温度为225~240℃,例如可以为228℃、230℃、232℃、234℃、236℃、238℃等。

[0061]

优选地,所述缩聚反应的压力≤100pa,例如可以为10pa、20pa、40pa、60pa、80pa等。

[0062]

优选地,所述缩聚反应的转速为60~120rpm,例如可以为70rpm、80rpm、90rpm、100rpm、110rpm等。

[0063]

优选地,所述缩聚反应的原料还包括催化剂。

[0064]

优选地,所述催化剂包括氧化二丁基锡、二月桂酸二丁基锡、乙二醇锑、或三氧化二锑中至少一种。

[0065]

优选地,所述催化剂占反应物a与反应物b总摩尔量的0.0033~0.0055%,例如可以为0.0034%、0.0036%、0.0038%、0.004%、0.0042%、0.0044%、0.0046%、0.0048%、0.005%、0.0052%、0.0054%等。

[0066]

优选地,所述缩聚反应至体系特性粘度为0.3~0.5dl/g,例如可以为0.31dl/g、0.32dl/g、0.33dl/g、0.34dl/g、0.35dl/g、0.36dl/g、0.37dl/g、0.38dl/g、0.39dl/g、0.4dl/g、0.41dl/g、0.42dl/g、0.43dl/g、0.44dl/g、0.45dl/g、0.46dl/g、0.47dl/g、0.48dl/g、0.49dl/g等。

[0067]

第三方面,本发明提供一种光固化涂料,所述光固化涂料包括如第一方面所述的光固化树脂、活性稀释剂和光引发剂。

[0068]

优选地,以重量份计,所述光固化涂料包括如第一方面所述的光固化树脂45~55份(例如可以为46份、48份、50份、52份、54份等)、活性稀释剂25~35份(例如可以为26份、28份、30份、32份、34份等)和光引发剂4.5~5.5份(例如可以为4.6份、4.8份、5份、5.2份、5.4份等)。

[0069]

优选地,所述光固化涂料还包括0.005~0.015份流平剂,例如可以为0.006份、0.008份、0.01份、0.012份、0.014份等。

[0070]

本发明所述的数值范围不仅包括上述列举的点值,还包括没有列举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0071]

与现有技术相比,本发明的有益效果为:

[0072]

本发明提供一种光固化树脂及其制备方法和应用。所述光固化树脂以饱和聚酯作

为主链,在其侧链引入碳碳双键和酰氧基团,能够提高树脂的固化速度,相比于传统的不饱和乙烯基光固化基团,具有固化速度快,固化速度可调、粘度小的优点。使得包括所述光固化树脂的涂料对基材的附着力高,且健康环保,适合批量生产。

具体实施方式

[0073]

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0074]

实施例1

[0075]

本实施例提供一种光固化树脂,所述光固化树脂主链结构为饱和聚酯,侧链含有丙烯酰氧基;所述光固化树脂的原料包括摩尔比为5.27:3的反应物a和反应物b;所述反应物a的原料包括摩尔比为5.27:7.91的二元酸和二元醇;所述二元酸包括摩尔比为2.05:2.16:1.05的对苯二甲酸、间苯二甲酸和癸二酸;所述二元醇包括摩尔比为3.16:4.75的新戊二醇和乙二醇;所述反应物b的原料包括摩尔比为1:1的β-丙烯酰氧基丙酸和三羟甲基丙烷。

[0076]

本实施例提供一种所述光固化树脂的制备方法,具体包括以下步骤:

[0077]

(1)将对苯二甲酸、间苯二甲酸、癸二酸、新戊二醇、乙二醇及钛酸四丁酯0.08g、醋酸锌0.10g(所述钛酸四丁酯与醋酸锌总量占二元酸与二元醇总质量的0.012%)投入到2l不锈钢反应釜中,在氮气保护下以100rpm转速搅拌,快速升温到150℃充分混合后,逐步升温至180℃反应2h,随后升温到210℃反应2.5h,当酯化率》95%时结束反应,得到反应物a;;

[0078]

(2)将β-丙烯酰氧基丙酸、三羟甲基丙烷以及醋酸锌0.12g(所述醋酸锌占β-丙烯酰氧基丙酸与三羟甲基丙烷总质量的0.012%)投入到1l不锈钢反应釜,在氮气保护下搅拌,搅拌速率为100rpm,升温到150℃时保持温度不变,搅拌1h,随后逐步升温至240℃反应,当酯化率>98%时结束反应,得到反应物b;

[0079]

(3)将步骤(1)得到的反应物a和步骤(2)得到的反应物b加入至2l不锈钢釜中混合,充分搅拌30min后,加入0.1g三氧化二锑,继续升温并缓慢减压调整转速至60rpm,温度控制在225~240℃之间,逐步减压到100pa以下进行缩聚反应,取样分析,当聚合物粘度达到0.3~0.5dl/g时停止搅拌,消除真空,加压出料得到所述光固化树脂。

[0080]

实施例2

[0081]

本实施例提供一种光固化树脂,所述光固化树脂主链结构为聚酯,侧链含有丙烯酰氧基;所述光固化树脂的原料包括摩尔比为5.27:4的反应物a和反应物b;所述反应物a的原料包括摩尔比为5.27:7.91的二元酸和二元醇;所述二元酸包括摩尔比为2.05:2.16:1.05的对苯二甲酸、间苯二甲酸和癸二酸;所述二元醇包括摩尔比为3.16:4.75的新戊二醇和乙二醇;所述反应物b的原料包括摩尔比为1:1的β-丙烯酰氧基丙酸和三羟甲基丙烷。

[0082]

本实施例提供一种所述光固化树脂的制备方法,具体步骤与实施例1相同。

[0083]

实施例3

[0084]

本实施例提供一种光固化树脂,所述光固化树脂主链结构为聚酯,侧链含有丙烯酰氧基;所述光固化树脂的原料包括摩尔比为5.27:5的反应物a和反应物b;所述反应物a的原料包括摩尔比为5.27:7.91的二元酸和二元醇;所述二元酸包括摩尔比为2.05:2.16:1.05的对苯二甲酸、间苯二甲酸和癸二酸;所述二元醇包括摩尔比为3.16:4.75的新戊二醇

和乙二醇;所述反应物b的原料包括摩尔比为1:1的β-丙烯酰氧基丙酸和三羟甲基丙烷。

[0085]

本实施例提供一种所述光固化树脂的制备方法,具体步骤与实施例1相同。

[0086]

实施例4

[0087]

本实施例提供一种光固化树脂,所述光固化树脂主链结构为聚酯,侧链含有丙烯酰氧基;所述光固化树脂的原料包括摩尔比为5.27:2的反应物a和反应物b;所述反应物a的原料包括摩尔比为5.27:7.91的多元酸和多元醇;所述多元酸包括摩尔比为2.05:2.16:1.05的对苯二甲酸、间苯二甲酸和癸二酸;所述多元醇包括摩尔比为3.16:4.75的新戊二醇和乙二醇;所述反应物b的原料包括摩尔比为1:1的β-丙烯酰氧基丙酸和三羟甲基丙烷。

[0088]

本实施例提供一种所述光固化树脂的制备方法,具体步骤与实施例1相同。

[0089]

实施例5

[0090]

本实施例提供一种光固化树脂,所述光固化树脂主链结构为聚酯,侧链含有丙烯酰氧基;所述光固化树脂的原料包括摩尔比为5.27:1的反应物a和反应物b;所述反应物a的原料包括摩尔比为5.27:7.91的多元酸和多元醇;所述多元酸包括摩尔比为2.05:2.16:1.05的对苯二甲酸、间苯二甲酸和癸二酸;所述多元醇包括摩尔比为3.16:4.75的新戊二醇和乙二醇;所述反应物b的原料包括摩尔比为1:1的β-丙烯酰氧基丙酸和三羟甲基丙烷。

[0091]

本实施例提供一种所述光固化树脂的制备方法,具体步骤与实施例1相同。

[0092]

实施例6

[0093]

本实施例提供一种光固化树脂,其与实施例1的区别仅在于,减少反应物b的用量,使得所述反应物a和反应物b的摩尔比为5.27:0.5,其它原料、用量配比及制备方法均与实施例1相同。

[0094]

实施例7

[0095]

本实施例提供一种光固化树脂,其与实施例1的区别仅在于,增加反应物b的用量,使得所述反应物a和反应物b的摩尔比为5.27:6,其它原料、用量配比及制备方法均与实施例1相同。

[0096]

实施例8

[0097]

本实施例提供一种光固化树脂,其与实施例1的区别仅在于,将所述三羟甲基丙烷替换为等羟基摩尔量的丙三醇,其它原料、用量配比及制备方法均与实施例1相同。

[0098]

对比例1

[0099]

本对比例提供一种光固化树脂,其与实施例1的区别仅在于,将所述β-丙烯酰氧基丙酸替换为等摩尔量的丙烯酸,其它原料、用量配比及制备方法均与实施例1相同。

[0100]

对比例2

[0101]

本对比例提供一种光固化树脂,所述光固化树脂为专利文献cn103059285a中实施例1提供的不饱和聚酯。

[0102]

应用例

[0103]

一种光固化涂料,以重量份计,所述光固化涂料包括实施例1~8、对比例1~2提供的光固化树脂50份,活性稀释剂30份(己二醇二丙烯酸)、光引发剂184 5份和0.01份流平剂(solvesso150)。

[0104]

性能测试

[0105]

(1)特性粘度:采用gb/t 14190-2008纤维级聚酯切片(pet)试验方法进行测试;

[0106]

(2)固化速度:在hg灯光源下输送包括实施例1~8、对比例1~2提供的光固化树脂的光固化涂料,以指甲反复压刻刮擦不产生印记为完全固化标准,确定完全固化样品的带速;其中,数值越大,表明光固化时间越长,光固化速度越慢;

[0107]

(3)附着力:将包括实施例1~8、对比例1~2提供的光固化树脂的光固化涂料涂覆在abs板材上,60℃烘烤3分钟,用波长300nm uv光固化,按照gb/t 9286-1998标准测试涂层的性能;

[0108]

(4)外观:固化后,观察涂层表面是否裂纹;如没有裂纹,则标记为“合格”;有裂纹,则标记为“不合格”。

[0109]

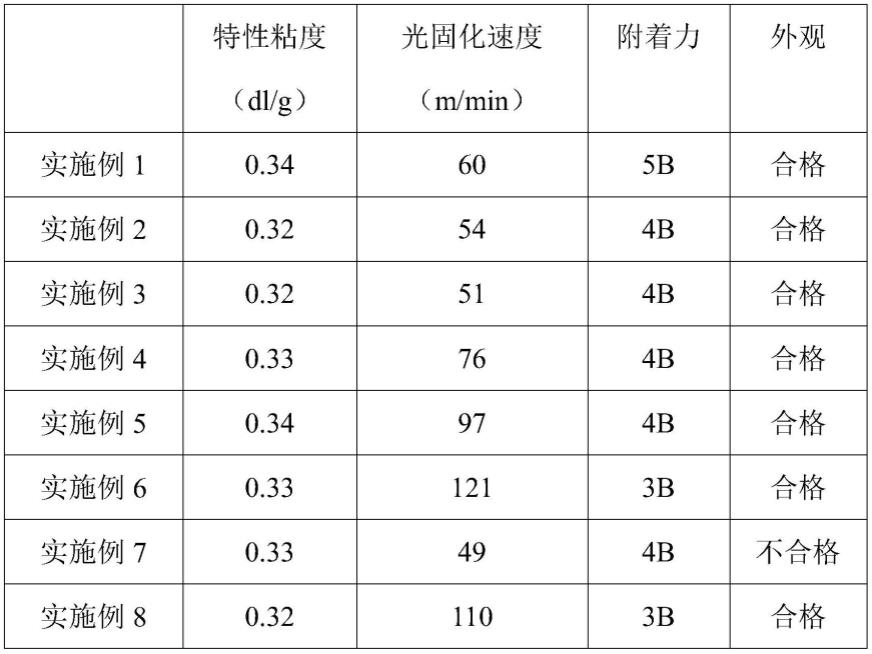

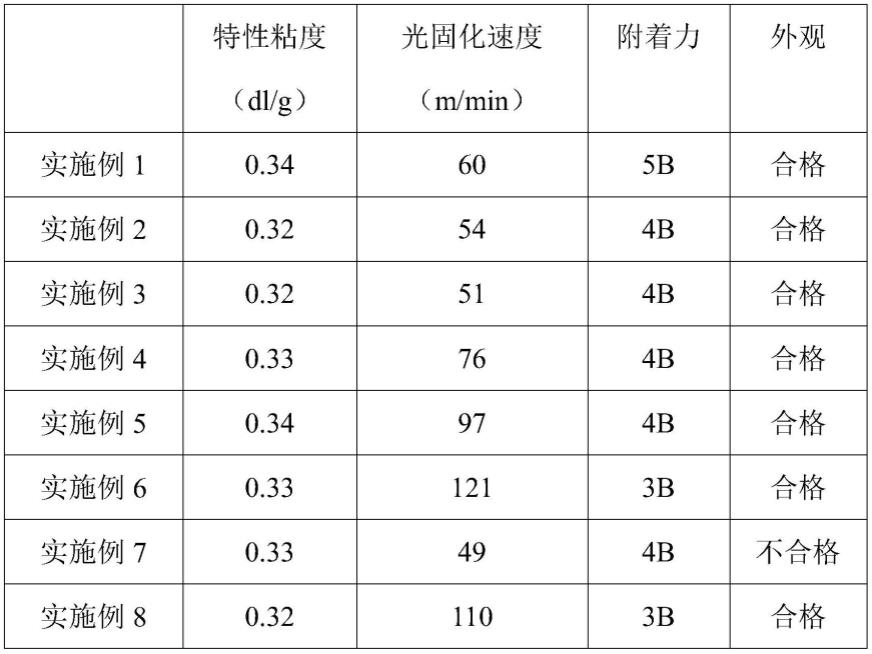

具体测试结果如表1所示:

[0110]

表1

[0111][0112][0113]

由上表可知,本发明提供的光固化树脂,以饱和聚酯为主链,在侧链引入碳碳双键和酰氧基,有效解决了不饱和聚酯固化速度慢的问题,提高了涂层的附着力;由实施例1~5可知,包括所述光固化树脂的涂料,光固化速度为51~97m/min,附着力为4b~5b。

[0114]

由实施例1与实施例6和7比较可知,所述反应物b的用量不在特定范围内,即丙烯酰氧基不在特定的含量范围内,涂料光固化速度减慢,附着力降低或光固化速度过快,易产生裂纹。

[0115]

由实施例1与实施例8比较可知,将所述三羟甲基丙烷替换为等羟基摩尔量的丙三

醇后,涂料光固化速度减慢,附着力降低。

[0116]

由实施例1与对比例1比较可知,所述光固化树脂中没有酰氧基时,涂料光固化速度减慢,且涂层有裂纹;本发明提供的光固化树脂性能优于常规不饱和聚酯树脂。

[0117]

综上所述,本发明提供的光固化树脂,将光固化双键单体引入到侧链中,而非主链两端,从而获得官能度可控,固化速度快,附着力强的光固化树脂,通过聚酯和丙烯酰氧基的结合,相比于传统的uv光固化不饱和聚酯,固化速度快,且通过调节丙烯酰氧基团的含量,能够控制光固化速度,且制备方法简单,环保、可批量生产。

[0118]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。