一种掺杂被修饰的液态金属颗粒的PVDF-TrFE复合膜及制备方法及应用与流程

一种掺杂被修饰的液态金属颗粒的pvdf-trfe复合膜及制备方法及应用

技术领域

1.本发明涉及压电能源材料技术领域,具体涉及一种掺杂被修饰的液态金属颗粒的pvdf-trfe复合膜及制备方法及应用。

背景技术:

2.目前,柔性压电纳米发电机通常将低维无机压电材料构建在柔性衬底或将无机压电材料分散在有机聚合物基体中构建柔性复合压电材料。现有技术中,将低维无机压电材料分散在有机压电聚合物-聚偏氟乙烯(pvdf)或其共聚物聚偏二氟乙烯-三氟乙烯(pvdf-trfe)中,这样组成的复合体系综合了无机材料高压电特性以及pvdf基压电聚合物柔性的优点,提高了pvdf体系聚合物中具有高压电系数β相的含量,增强了柔性压电纳米发电机的电输出性能。然而,由于pvdf复合压电薄膜的压电系数与无机压电材料仍存在很大差距,因此其相应的柔性压电纳米发电机的能量转换效率仍存在极大提升空间。研究人员采用在无机压电材料与pvdf基复合体系中进一步添加碳纳米管、石墨烯、金属纳米线等导电相的方法提高pvdf及其共聚物中的β相含量,增强复合薄膜的压电性能及器件的电输出特性,然而,这类方法依然存在材料合成工艺复杂、低维无机压电填充相易团聚、硬质无机压电材料与pvdf基体界面力学性能不匹配、器件易失效的问题。

3.本发明为解决现有技术中存在的不足,提供一种新的复合的pvdf-trfe柔性压电纳米发电机的制备方法,该制备方法过程简单、可控、成本低;复合薄膜柔韧性好、界面稳定;器件的压电系数大、电输出性能突出且具有长期稳定性。

技术实现要素:

4.本提供了一种掺杂被修饰的液态金属颗粒的pvdf-trfe复合膜,本发明还提供了柔性纳米发电机,包括依次层叠的第一绝缘层、第一金属电极层、

5.pvdf-trfe复合膜、第二金属电极层和第二绝缘层,本发明还提供了掺杂被修饰的液态金属颗粒的pvdf-trfe复合膜的制备方法。

6.一种掺杂被修饰的液态金属颗粒的pvdf-trfe复合膜的制备方法,包括以下步骤:

7.(1)将表面附着有机分子a的液态金属颗粒分散至含pvdf-trfe的有机溶剂中,得到悬浊液;

8.(2)将悬浊液倒入模具并干燥制作薄膜b;

9.(3)将复合膜退火处理后,在薄膜b上下表面分别电连接电极,并在130℃条件下施加15~30kv/mm的电压,油浴极化4~8h,得到pvdf-trfe复合膜;

10.所述有机分子a为dmf、nmp、dmso、dmac、tep中的一种,所述液态金属颗粒包括表面的金属氧化物壳体和壳体内的液态金属,所述液态金属为熔点为常温的多种金属的合金或单种金属,所述pvdf-trfe和液态金属颗粒的质量比为5:0.2~0.8,所述液态金属的沸点低于退火处理温度,所述有机溶剂由有机分子a组成。

11.进一步的,步骤(1)包括:在所述有机溶剂中加入所述液态金属颗粒,在环境温度低于5℃下超声处理,经离心后并真空烘干得到表面附着有机分子a的液态金属颗粒,所述烘干温度低于有机分子a沸点。

12.优选的,所述退火处理温度为146~150℃,升温速度不大于5℃,所述烘干温度为60~80℃。

13.优选的,所述液态金属颗粒为液态gain合金,金属ga与金属in的质量比为7:3,所述金属氧化物壳体为ga2o3。

14.优选的,所述有机分子a为dmf。

15.上述方法制备的pvdf-trfe复合膜,β相含量不小于70%。

16.上述的pvdf-trfe复合膜在制备柔性纳米发电机中的应用。柔性纳米发电机包括pvdf-trfe复合膜和在其上下表面电极层,和在电极层背向pvdf-trfe复合膜一侧的绝缘层。

17.相比于现有技术,本发明的有益效果为:

18.(1)该方法在制备有机分子修饰液态金属的过程中通过超声分散法来处理,操作简单、工艺参数容易控制,通过简单机械超声制备功能化的液态金属小球,一方面加速合金金属颗粒表层氧化,另一方面,合金表面存在微量氧化层,该氧化层与有机分子n,n-二甲基甲酰胺dmf中的c=o形成氢键,这样有机溶剂与合金金属及其氧化物混和成一体,经离心处理后待用。

19.(2)该方法首先获得了dmf有机小分子修饰的液态gain合金颗粒,再与pvdf-trfe进行混合制备薄膜材料,此时dmf中甲基(-ch3)带正电,可吸引pvdf-trfe中带负电的-chf/cf2基团,一方面促使pvdf-trfe形成β相,另一方面是在薄膜材料经过退火处理后,获得更多β相时,合金金属颗粒随之分布在pvdf分子骨架中位于同一侧的-cf2基团旁,在相邻层的-chf/cf2基团均分布有合金金属颗粒,利用液态金属良好的导电性,液态金属附近形成的局域电场可有效增强pvdf-trfe的极化率,提高薄膜的压电性能,提高器件的电输出特性,这样就能克服现有技术中pvdf复合压电薄膜的压电系数不足的缺点。这样组成的复合体系一是提高了pvdf体系聚合物中具有高压电系数β相的含量,二是形成的局域电场增强了pvdf体系的极化率,总体上增强了柔性压电纳米发电机的电输出性能。

20.(3)该方法中,液态金属颗粒与pvdf-trfe复合后形成的液固界面成为压电纳米发电机在承受外部机械作用力时的缓冲层,有效解决现有技术方法中固态无机压电填充材料与pvdf基体间的机械不匹配问题,器件在9000次循环之后内部不会出现空隙和裂纹。

附图说明

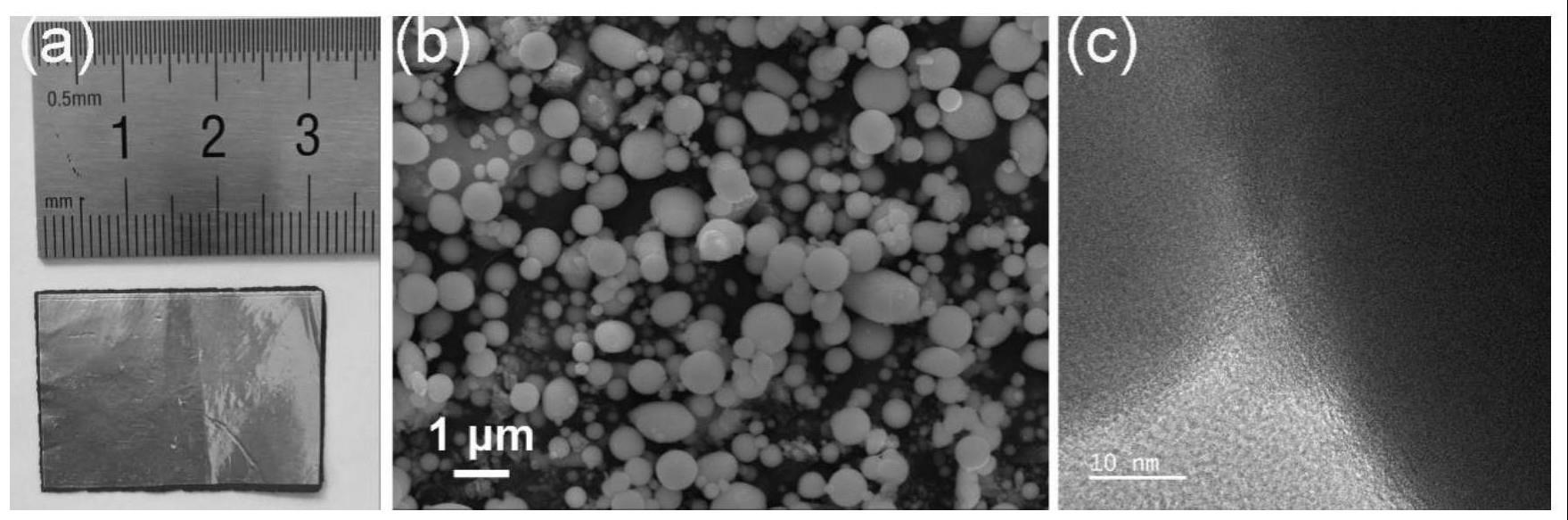

21.图1a为实施例1所制备的复合薄膜实物光学照片,其中图1b为dmf修饰gain液态金属颗粒的sem图,图1c为dmf修饰gain液态金属颗粒的高分辨tem图;

22.图2为pvdf-trfe薄膜复合dmf修饰gain液态金属颗粒前后的电滞回线比较图;

23.图3a为pvdf-trfe薄膜复合dmf修饰gain液态金属颗粒前后压电纳米发电机的输出电压比较,图3b为dmf修饰gain液态金属颗粒复合pvdf-trfe压电纳米发电机9000次循环击打的输出电压;

24.图4为实施例1和对比例1制备得到薄膜材料的x射线衍射测试图;

25.图5为实施例1和对比例1制备得到薄膜材料的红外光谱测试图;

26.图6为实施例1和对比例2制备得到薄膜材料的进行x射线光电子能谱测试图;

27.图7a为本发明制备得到的压电薄膜材料及其纳米发电机的结构示意图,图7b为压电薄膜材料中内部分子结构示意图;

28.图8为对比例2和实施例1~3的pvdf-trfe薄膜的x射线衍射测试图;

29.图9为实施例1~3的pvdf-trfe薄膜的β相含量及压电常数测试图。

具体实施方式

30.下面结合附图及实施例对本发明提出的一种有机分子修饰的液态金属颗粒复合pvdf-trfe的柔性压电纳米发电机的制备方法及应用的具体实施方式进行详细说明,具体如下。

31.以下实施例中使用到的液态gain合金金属从(上海阿拉丁生化科技股份有限公司)公司购买,

32.(偏氟乙烯三氟乙烯共聚物)pvdf-trfe粉末从(天津杰创永泰新材料科技有限公司)公司购买。

33.本实施例公布了掺杂被dmf修饰的合金液态金属颗粒的柔性压电纳米发电机的制备方法,通过机械超声方法制备被n,n-二甲基甲酰胺(dmf)修饰的gain合金液态金属颗粒,再掺杂到pvdf-trfe中得到的纳米发电机压电材料,能有效提高纳米发电机压电输出的能力,包括以下制备步骤:

34.(1)称取0.02~0.2g的gain合金液态金属放入5~20ml n,n-甲基甲酰胺(dmf)中,在超声细胞破碎机超声处理半小时,设置超声功率为额定功率60w的40~80%,并保持超声时的环境温度低于5℃。

35.(2)取步骤(1)所得溶液转移至离心管中,6000rpm的条件下,离心10分钟,离心完成后倒出上清液加入乙醇摇晃均匀后再次离心,重复5~8次。

36.(3)将步骤(2)所得物放入真空干燥箱中,60~80℃真空干燥12~24h。

37.(4)将0.5~2g pvdf-trfe分散在4~10ml dmf中,室温下磁力搅拌2~4h。

38.(5)将步骤(3)所得粉末放入步骤(4)所得溶液中,超声分散半小时后再磁力搅拌8~12小时至pvdf-trfe完全溶解。

39.(6)将步骤(5)所得悬浊液倒入石英玻璃模具中,在真空干燥箱中设置温度60~80℃,真空干燥8~12h。

40.(7)将步骤(6)所得薄膜放入退火炉中,以3~5℃/min升温至140~150℃保温2~5h。

41.(8)将步骤(7)所得薄膜裁剪为2cm

×

3cm大小,上下表面贴上同等大小铝箔电极,通过施加15~30kv/mm的电压在130℃条件下,油浴极化4~8h。

42.(9)将步骤(8)中薄膜用乙醇擦拭表面去除残留硅油,上下表面再用聚酰亚胺(pi)封装。

43.步骤(1)或步骤(4)中的dmf可替换为有机溶剂:nmp(n-甲基吡咯烷酮)、dmso(二甲基亚砜)、dmac(二甲基乙酰胺)、tep(磷酸三乙酯)。

44.对比例1

45.本对比例1,即不含液态gain合金液态金属颗粒的pvdf-trfe,具体制备步骤如下:

46.(1)将0.5g pvdf-trfe分散在4ml dmf溶剂中,超声分散半小时后再磁力搅拌12小时至pvdf-trfe完全溶解。

47.(2)将步骤(1)所得悬浊液倒入石英玻璃模具中,在真空干燥箱中,80℃真空干燥12h。

48.(3)将步骤(2)所得薄膜放入退火炉中,以5℃/min升温至146℃保温2h。

49.(4)将步骤(3)所得薄膜裁剪为2cm

×

3cm大小,上下表面贴上同等大小铝箔电极,通过施加30kv/mm的电压在130℃条件下,油浴极化6h。

50.(5)将步骤(4)中薄膜用乙醇擦拭表面去除残留硅油,上下表面再用聚酰亚胺(pi)封装。

51.纯pvdf-trfe薄膜的剩余极化pr为5.01μc/cm2。在标准测试条件(施加力大小为12n,频率为30hz)下,本对比例制备的pvdf-trfe复合纳米发电机进行测试,正向最大输出电压为15v,反向最大输出电压为-19v如图3(a)中的最左侧折线所示。图5中b曲线表示对比实施例1步骤4所得到的pvdf-trfe薄膜的x射线衍射图谱,可见pvdf-trfe主要为α相。

52.对比例2

53.本对比例2,含液态gain合金液态金属颗粒的pvdf-trfe,具体制备步骤如下:

54.(1)称取0.06g的gain合金液态金属放入10ml去离子水中,在超声细胞破碎机超声半小时,设置超声功率为额定功率60w的60%,并保持超声时的环境温度低于5℃。

55.(2)取步骤(1)所得溶液转移至离心管中,6000rpm的条件下,离心10分钟,离心完成后倒出上清液加入乙醇摇晃均匀后再次离心,重复5次。

56.(3)将步骤(2)所得粉末放入真空干燥箱中,60℃真空干燥12h。

57.(4)将0.5g pvdf-trfe分散在4ml dmf溶剂中,室温下磁力搅拌2h。

58.(5)将步骤(3)所得粉末放入步骤(4)所得溶液中,超声分散半小时后再磁力搅拌12小时至pvdf-trfe完全溶解。

59.(6)将步骤(5)所得悬浊液倒入石英玻璃模具中,在真空干燥箱中,80℃真空干燥12h。

60.(7)将步骤(6)所得薄膜放入退火炉中,以5℃/min升温至146℃保温2h。

61.(8)将步骤(7)所得薄膜裁剪为2cm

×

3cm大小,上下表面贴上同等大小铝箔电极,通过施加30kv/mm的电压在130℃条件下,油浴极化6h。

62.(9)将步骤(8)中薄膜用乙醇擦拭表面去除残留硅油,上下表面再用聚酰亚胺(pi)封装。

63.液态金属与pvdf-trfe复合薄膜的剩余极化pr为6.04μc/cm2。在标准测试条件(施加力大小为12n,频率为30hz)下,本对比例制备的pvdf-trfe复合纳米发电机进行测试,正向最大输出电压为68v,反向最大输出电压为-50v如图3(a)中中间的折线所示。由于pvdf-trfe复合薄膜中含有金属,通过步骤(8)施加电压的极化作用,可以使pvdf-trfe复合薄膜中的金属产生覆盖整个薄膜的电场,在电场作用下使pvdf-trfe中带负电的-chf/cf2基团的方向规则化,从而增加了pvdf-trfe中的β相,使含液态金属的pvdf-trfe复合薄膜的剩余极化pr提高。而金属替换为本实施例的液态金属时,由于液态金属能在pvdf-trfe薄膜压缩和复位时随薄膜发生体积变化,从而pvdf-trfe薄膜内部应力小,在频繁的压缩和复位过程

中不会产生裂纹。

64.实施例1

65.含被有机分子修饰的液态gain合金液态金属颗粒的pvdf-trfe,具体制备步骤如下:

66.(1)称取0.06g的gain合金液态金属放入10ml n,n-甲基甲酰胺(dmf)中,在超声细胞破碎机超声半小时,设置超声功率为额定功率的60%,并保持超声时的环境温度低于5℃。

67.(2)取步骤(1)所得溶液转移至离心管中,6000rpm的条件下,离心10分钟,离心完成后倒出上清液加入乙醇摇晃均匀后再次离心,重复5次。

68.(3)将步骤(2)所得物放入真空干燥箱中,60℃真空干燥12h。

69.(4)将0.5g pvdf-trfe分散在4ml dmf溶剂中,室温下磁力搅拌2h。

70.(5)将步骤(3)所得粉末放入步骤(4)所得溶液中,超声分散半小时后再磁力搅拌12小时至pvdf-trfe完全溶解。

71.(6)将步骤(5)所得悬浊液倒入石英玻璃模具中,在真空干燥箱中设置温度60℃,真空干燥12h。

72.(7)将步骤(6)所得薄膜放入退火炉中,以5℃/min升温至146℃保温2h。

73.(8)将步骤(7)所得薄膜裁剪为2cm

×

3cm大小,上下表面贴上同等大小铝箔电极,通过施加30kv/mm的电压在130℃条件下,油浴极化6h。

74.(9)将步骤(8)中薄膜用乙醇擦拭表面去除残留硅油,上下表面再用聚酰亚胺(pi)封装。

75.实施例1所制备的含被dmf修饰gain液态金属的pvdf-trfe柔性压电纳米发电机的实物图如图1a所示,器件表面平整、无明显孔洞或气泡。

76.实施例1步骤(3)所制备的dmf修饰的gain液态金属颗粒sem图像如图1b所示,颗粒表面光滑、大小在20nm~500nm之间。

77.实施例1步骤(3)所制备的dmf修饰的gain液态金属颗粒tem图像如图1c所示,gain液态金属颗粒表面包裹一层3~5nm的无定形层。

78.实施例1中,dmf修饰的液态金属与pvdf-trfe复合后制备得到的薄膜的剩余极化pr为8.53μc/cm2,是对比例1中纯pvdf-trfe薄膜的1.7倍,是对比例2中含液态金属的pvdf-trfe复合薄膜的1.4倍。在标准测试条件(施加力大小为12n,频率为30hz)下,实施例1制备的dmf修饰的gain液态金属/pvdf-trfe柔性压电纳米发电机,正向最大输出电压为212v,反向最大输出电压为-116v如图3(a)的最右侧折线所示,并且如图3(b)所示经9000次循环敲击之后器件的电压输出无明显衰减。

79.步骤(1)的目的是在dmf溶剂下超声条件下使gain合金液态金属颗粒表面氧化成ga2o3,形成ga2o3包裹的gain合金液态金属颗粒。如图4对步骤(7)制成的薄片进行x射线衍射测试发现了对应于ga2o3的峰。而纯pvdf-trfe薄膜的x射线衍射图谱如图4中的b曲线。

80.同时步骤(2)得到的gain合金液态金属颗粒分散到含有pvdf-trfe的dmf溶剂中后,由于ga2o3通过羟基能与dmf分子的c=o连接,故dmf中带正电的甲基(-ch3)背向gain合金液态金属颗粒,并能吸引pvdf-trfe中带负电的-chf/cf2基团,初步促使pvdf-trfe形成极性β相,如图5中a曲线表示本实施例步骤(8)所得到的dmf修饰液态金属-pvdf-trfe复合

薄膜的为傅里叶红外光谱图,显示本实施例步骤(8)得到的dmf修饰液态金属-pvdf-trfe复合薄膜β相特征更加明显。

81.将本实施例步骤(8)所得dmf修饰液态金属-pvdf-trfe复合薄膜与对比实施例2步骤(4)所得的液态金属-pvdf-trfe薄膜进行x射线光电子能谱测试,如图6所示,图中a曲线表示本实施例步骤(8)所得到的dmf修饰液态金属-pvdf-trfe复合薄膜中n1s的x射线光电子能谱图,图中b曲线表示对比实施例2步骤(7)所得到的dmf-pvdf-trfe薄膜中n1s的x射线光电子能谱图,通过图6可知,本实施例步骤(8)得到的dmf修饰液态金属-pvdf-trfe复合薄膜存在明显的n元素峰,证明dmf有效修饰在液态金属表面。而对比实施例2中的升温使pvdf-trfe中的dmf全部挥发,无法检测到dmf,本实施例1可能是因为dmf通过c=o连接了ga2o3,使dmf不易挥发,仍有相当数量的残留,dmf在pvdf-trfe中带负电的-chf/cf2基团在gain合金液态金属颗粒的作用下规则排列。

82.如图3(a)的最右侧折线所示,经过步骤(8)施加电场,液态金属使已初步规则排列的带负电的-chf/cf2基团进一步规则排列,明显增加了薄膜的输出信号。对应的图2中的剩余极化变大。

83.实施例2

84.(1)称取0.08g的gain合金液态金属放入10ml n,n-甲基甲酰胺(dmf)中,在超声细胞破碎机超声半小时,设置超声功率为额定功率60w的70%,并保持超声时的环境温度低于5℃。

85.(2)取步骤(1)所得溶液转移至离心管中,6000rpm的条件下,离心10分钟,离心完成后倒出上清液加入乙醇摇晃均匀后再次离心,重复5次。

86.(3)将步骤(2)所得物放入真空干燥箱中,60℃真空干燥12h。

87.(4)将0.5g pvdf-trfe分散在4ml dmf溶剂中,室温下磁力搅拌2h。

88.(5)将步骤(3)所得粉末放入步骤(4)所得溶液中,超声分散半小时后再磁力搅拌12小时至pvdf-trfe完全溶解。

89.(6)将步骤(5)所得悬浊液倒入石英玻璃模具中,在真空干燥箱中,80℃真空干燥12h。

90.(7)将步骤(6)所得薄膜放入退火炉中,以5℃/min升温至150℃保温2h。

91.(8)将步骤(7)所得薄膜裁剪为2cm

×

3cm大小,上下表面贴上同等大小铝箔电极,通过施加30kv/mm的电压在130℃条件下,油浴极化6h。

92.(9)将步骤(8)中薄膜用乙醇擦拭表面去除残留硅油,上下表面再用聚酰亚胺(pi)封装。

93.实施例3

94.(1)称取0.1g的gain合金液态金属放入10ml n,n-甲基甲酰胺(dmf)中,在超声细胞破碎机超声半小时,设置超声功率为额定功率60w的60%,并保持超声时的环境温度低于5℃。

95.(2)取步骤(1)所得溶液转移至离心管中,6000rpm的条件下,离心10分钟,离心完成后倒出上清液加入乙醇摇晃均匀后再次离心,重复5次。

96.(3)将步骤(2)所得物放入真空干燥箱中,60℃真空干燥12h。

97.(4)将0.5g pvdf-trfe分散在4ml dmf溶剂中,室温下磁力搅拌2h。

98.(5)将步骤(3)所得粉末放入步骤(4)所得溶液中,超声分散半小时后再磁力搅拌12小时至pvdf-trfe完全溶解。

99.(6)将步骤(5)所得悬浊液倒入石英玻璃模具中,在真空干燥箱中,80℃真空干燥12h。

100.(7)将步骤(6)所得薄膜放入退火炉中,以5℃/min升温至150℃保温2h。

101.(8)将步骤(7)所得薄膜裁剪为2cm

×

3cm大小,上下表面贴上同等大小铝箔电极,通过施加30kv/mm的电压在130℃条件下,油浴极化6h。

102.(9)将步骤(8)中薄膜用乙醇擦拭表面去除残留硅油,上下表面再用聚酰亚胺(pi)封装。

103.如图7a所示,实施例1~实施例3所制备得到dmf修饰的液态金属-pvdf-trfe复合薄膜的类似果冻层。如图7b所示,液态金属galn颗粒首先与dmf有机溶剂通过超声处理进而充分接触,在此过程中,液态金属galn颗粒逐渐被氧化,随着超声的处理,使得合金表面生成的一部分微量氧化物相继被破坏,越来越多的氧化物形成并均匀混合于液态合金金属中,液态合金变得粘稠而流动性变差,同时,合金表面还存在微量氧化层,该氧化层与有机分子n,n-二甲基甲酰胺dmf中的c=o形成氢键,有机溶剂与合金金属及其氧化物混和成一体,经离心处理后再经干燥处理得到粉末状混合物。将pvdf-trfe分散在dmf溶剂中,再将干燥得到的合金粉末状混合物加入,如图7b所示,dmf中带正电的甲基(-ch3)吸引pvdf-trfe中带负电的-chf/cf2基团,dmf中c=o被吸引朝向合金表面的微量氧化层,一方面初步促使pvdf-trfe形成β相,另一方面是在经过退火处理后,获得更多β相时,合金金属颗粒随之分布在pvdf分子骨架中位于同一侧的-cf2基团旁,在相邻层的-chf/cf2基团均分布有合金金属颗粒,步骤8再利用液态金属良好的导电性,液态金属附近形成的局域电场可有效增强pvdf-trfe的极化率,提高薄膜的压电性能,提高器件的电输出特性,这样就能克服现有技术中pvdf复合压电薄膜的压电系数不足的缺点,这样组成的复合体系一是提高了pvdf体系聚合物中具有高压电系数β相的含量,二是增加了导电性能优良的合金,且二者均匀混合分布,总体上增强了柔性压电纳米发电机的电输出性能。

104.如图8所示,将对比例1和实施例1、实施例2、实施例3所制备得到的液态金属-pvdf-trfe薄膜进行x射线衍射测试,图中标记为0.06g、0.08g、0.1g的曲线分别对应实施例1、实施例2、实施例3中步骤(8)所得到的dmf修饰的液态金属-pvdf-trfe复合薄膜的x射线衍射图谱,图中标记为w/o galn的曲线表示对比例1步骤(4)所得到的pvdf-trfe薄膜的x射线衍射图谱,通过图8可知,实施例1至实施例3中,液态合金galn以0.06g、0.08g、0.1g与10ml n,n-甲基甲酰胺(dmf)在低温下通过超声处理,相比于液态合金galn的含量为0.02g、0.04g测试结果,液态合金galn含量为0.06g、0.08g、0.1g时由于所制备得到的dmf修饰的液态金属-pvdf-trfe复合薄膜中存在ga2o3的峰更明显突出,因此β相更多。且参照图9中β相的曲线(圆点点画线)所示,当液态合金galn含量为0.02g、004g、0.06g、0.08g时dmf修饰的液态金属-pvdf-trfe复合薄膜中存在ga2o3的峰更明显突出。压电常数pc/n(黑白圆点点画线)与β相的曲线相关。

105.实施例1~实施例3的步骤(1)或步骤(4)中的dmf可替换为有机溶剂:nmp(n-甲基吡咯烷酮)、dmso(二甲基亚砜)、dmac(二甲基乙酰胺)、tep(磷酸三乙酯)。均含有非羟氧机和带正电的甲基,并且也是pvdf-trfe常用溶剂,实施例1~实施例3的液态合金也可以替换

为其它沸点低于步骤(7)中热处理温度,且熔点为常温的液态金属或合金。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1