一种L-草铵膦的制备方法与流程

一种l-草铵膦的制备方法

技术领域

1.本技术属于有机合成技术领域,更具体地说,是涉及一种l-草铵膦的制备方法。

背景技术:

2.草铵膦作为最为成功的广谱除草剂之一,发现主要起作用的是l-草铵膦。

3.邱国福等(chinese chemical letter, 2006, vol 17, (2), pp177-179)报道了一种从l-蛋氨酸合成l-草铵膦的方法,以l-蛋氨酸为原料,通过四步反应合成氯代丁氨酸衍生物,然后与甲基亚膦酸二乙酯反应构建草铵膦分子结构,通过水解和成盐两步反应得到l-草铵膦,但此方法得到的l-草铵膦收率仅为39.95% 。

4.cn111662325a公开了一种l-草铵膦合成新方法,将l-高丝氨酸合成海因后,与甲基二氯化膦反应,然后通过加热重排,水解和成盐得到l-草铵膦。本专利中,使用高丝氨酸的海因结构,同时使用碘单质,而海因结构较容易产生消旋化作用,导致手性保持能力较弱,因此得到的产品手性ee值偏低。此外,还需要酸碱分步完成膦酸酯水解,即在酸性下回收海因原料和在碱性条件下海因水解生成氨基酸,不但原料回收率降低,还增加了试剂类型和反应步骤。

技术实现要素:

5.本发明就是为了解决上述背景技术的不足,提供了一种全新的制备路线,原料安全性高,反应条件温和,原子利用率高、产物总收率高、高度稳定保持手性结构的l-草铵膦的制备方法。

6.为此,本发明提供了一种l-草铵膦制备方法,具体包括以下步骤:(1)将噁唑啉酮(i)和缚酸剂溶解在非质子类溶剂中,将噁唑啉酮(i)和缚酸剂的混合液滴加到甲基二氯化膦溶液中,发生缩合反应,得到化合物(ii),结构式如下:(式i)(式ii)其中,r1选自h、c1-c4的饱和烷烃基、取代或未取代的c6-c8的苯基;(2)化合物(ii)在温度为120-220℃下发生重排反应,生成化合物(iii),结构式如

下:(式iii);(3)滴加氢氧化钠溶液,化合物(iii)发生一次水解反应,生成化合物(iv),萃取回收噁唑啉酮(i),补加氢氧化钠溶液,发生二次水解,回流反应,得到草铵膦钠盐,后加氨制得l-草铵膦(v),结构式如下:(式iv)(式v)

7.优选的,步骤(1)中,甲基二氯化膦和噁唑啉酮(i)摩尔比为1:2.0-2.2,缩合反应温度为-10

ꢀ‑ꢀ

20℃,缩合反应时间为1-2h。

8.优选的,步骤(1)中,噁唑啉酮的制备方法为:在1,2-二氯乙烷溶剂中,以高丝氨酸为原料,在对甲基苯磺酸为催化剂的作用下,与醛发生回流缩合反应制得;醛为三聚甲醛、三聚乙醛和苯甲醛的一种或几种。

9.优选的,高丝氨酸和醛的摩尔比是1:1.5-2.5,对甲基苯磺酸和高丝氨酸的摩尔比是0.05:0.1-1。

10.优选的,高丝氨酸和醛的回流缩合反应时间为4-6h。

11.优选的,步骤(1)中,缚酸剂为氨气或有机碱,有机碱为烷基取代胺、芳香胺中的一种。

12.优选的,有机碱为三乙胺。

13.优选的,步骤(1)中,非质子类溶剂为c数≥6的酮类溶剂、取代苯类溶剂或c数≥10的烷烃类溶剂的一种或几种。

14.优选的,c数≥6的酮类溶剂为2-庚酮,环己酮,环己二酮中的一种或几种,取代苯类溶剂为甲苯,氯苯,邻二氯苯,间二氯苯中的一种或几种,c数≥10的烷烃类溶剂为葵烷或异十二烷。

15.优选的,步骤(2)中,重排反应温度为160-180℃。

16.优选的,步骤(3)中,一次水解加入氢氧化钠与化合物(iii)的摩尔比为1:1.2-2.0,氢氧化钠溶液质量分数5-10%,一次水解反应温度为在40-45℃。

17.优选的,步骤(3)中,二次水解加入氢氧化钠与化合物(iii)的摩尔比为1:2-3,氢氧化钠溶液质量分数30-40%,二次水解反应温度为100-110℃。

18.优选的,步骤(3)中,得到草铵膦钠盐后,先用盐酸调节ph为2-3,浓缩过滤,然后加氨调节ph至9-10。

19.本发明的有益效果为:(1)本发明的l-草铵膦的制备方法,提出一种全新的合成路线,以噁唑啉酮和甲基二氯化膦为起始原料,经缩合、重排和水解反应得到l-草铵膦,总收率高达86.66%。本发明的原料简单易得,安全性高,生产工艺简单,产物总收率显著提高、原子利用率高、三废少操作简便,成本低,适合工业生产。

20.(2)本发明利用高丝氨酸与醛反应生成的噁唑啉酮作为原料,与甲基二氯化膦反应,得到ee值94%以上的l-草铵膦l-草铵膦,本发明制备的l-草铵膦能够高度稳定的保持手性结构,避免酸碱或高温条件下发生异构互变,且产品纯度高达95.2%。另外,本发明的水解过程中噁唑啉酮回收率≥90%,可以直接用于后续再利用,节省生产成本,显著提高了经济效益,适合工业生产。

附图说明

21.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

22.图1为本发明中实施例1中l-草铵膦的高效液相色谱图。

具体实施方式

23.为了使本技术所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

24.实施例11.4-(2-羟基乙基)-2-甲基-5-噁唑啉酮(ia)的制备将23.8g高丝氨酸、18.5g 三聚乙醛和2.6g对甲基苯磺酸溶于500ml的1,2-二氯乙烷中,90℃回流反应5h。反应完成后用饱和碳酸氢钠溶液和石油醚依次洗涤,用硫酸钠干燥,浓缩除去1,2-二氯乙烷,得到25.3g4-(2-羟基乙基)-2-甲基-5-噁唑啉酮(ia)。

25.2.l-草铵膦的制备制备反应路线如下:

步骤(1):将9.2g甲基二氯化膦溶于100ml间二氯苯置于反应瓶中,将24.0g 4-(2-羟基乙基)-2-甲基-5-噁唑啉酮(ia)和16.7g 三乙胺的间二氯苯(200ml)溶液,氮气氛围下,缓慢滴加到甲基二氯化膦中,反应过程中控制温度为0℃,滴加完毕后,继续搅拌1.3h,得到化合物iia的间二氯苯溶液。

26.步骤(2):将化合物iia的间二氯苯溶液,升温至170℃,回流,发生重排反应,反应过程以高效液相色谱监测,直至化合物iia的量≤3%,反应结束,得到含有24.2g化合物iiia的间二氯苯溶液,收率为92.0%。

27.步骤(3):将步骤(2)的反应液减压浓缩至150ml,加入55g 8%氢氧化钠水溶液,40℃下剧烈搅拌反应,发生一次水解反应,利用液相色谱监测,化合物iiib转化完全后,静置30min,分离下层氯苯后,加入二氯甲烷萃取30min,下层二氯甲烷和分离的氯苯混合后浓缩除二氯甲烷,回收11.70g4-(2-羟基乙基)-2-甲基-5-噁唑啉酮(ia),回收率为93.1%,可直接在步骤(1)中使用。继续向反应瓶中加入23g 30%氢氧化钠溶液,105℃回流,发生二次水解反应4h,液相色谱监测草铵膦钠(iva)不再增加,停止反应。降至室温,以盐酸调节ph为2-3,浓缩,加甲醇,过滤除盐,然后通氨气ph至9-10,过滤,0℃结晶,得到14.2g l-草铵膦(v)产品,如图1所示,利用高效液相色谱(下同)检测纯度为95.2%,收率94.2%,ee值97.0%。

28.制备l-草铵膦反应合计总收率86.66%。

29.实施例21.4-(2-羟基乙基)-5-噁唑啉酮(ib)的制备将23.8g高丝氨酸、15.0g三聚甲醛和1.7g对甲基苯磺酸溶于400ml的1,2-二氯乙烷中,90℃回流反应4h。反应完成后用饱和碳酸氢钠溶液和石油醚依次洗涤,用硫酸钠干燥,浓缩除去1,2-二氯乙烷,得到21.8g 4-(2-羟基乙基)-5-噁唑啉酮(ib)。

30.2.l-草铵膦的制备制备反应路线如下:

步骤(1):将8.5g甲基二氯化膦溶于100ml间二氯苯置于反应瓶中,将21.0g 4-(2-羟基乙基)-5-噁唑啉酮(ib)和16.2g三乙胺溶于间二氯苯(200ml)溶液中,氮气氛围下,将4-(2-羟基乙基)-5-噁唑啉酮(ib)和三乙胺的混合液缓慢滴加到甲基二氯化膦中,反应过程中控制温度为-10℃,滴加完毕后,继续搅拌2h,得到化合物iib的间二氯苯溶液。

31.步骤(2):化合物iib的间二氯苯溶液,直接升温至120℃,回流,发生重排反应,反应过程以高效液相色谱监测,直至化合物iib的量≤3%,反应结束,得到含有20.2g化合物iiib的间二氯苯溶液,高效液相色谱检测收率为90.4%。

32.步骤(3):将步骤(2)的反应液减压浓缩至150ml,加入110g 5%氢氧化钠水溶液,42℃下剧烈搅拌反应,发生一次水解反应,利用高效液相色谱监测,直至化合物iiib完全转化后,静置30min,分离下层氯苯后,加入二氯甲烷萃取30min,下层二氯甲烷和分离的氯苯混合后浓缩除二氯甲烷,回收10.3g 4-(2-羟基乙基)-5-噁唑啉酮(ib),回收率为90%,可直接在步骤(1)中使用。继续向反应瓶中加入18g 30%氢氧化钠溶液,100℃回流,发生二次水解反应4h,高效液相色谱监测显示草铵膦钠(ivb)不再增加,停止反应。降至室温,以盐酸调节ph为2-3,浓缩,加甲醇,过滤除盐,然后通氨气ph至9-10,过滤,0℃结晶,得到12.4gl-草铵膦(v)产品,其纯度为95.1%,收率为90.8%,ee值为94.3%。

33.制备l-草铵膦反应合计总收率82.08%。

34.实施例31.2-苯基-4-(2-羟基乙基)-5-噁唑啉酮(ic)的制备将23.8g高丝氨酸、31.8g苯甲醛和3.4g对甲基苯磺酸溶于750ml的1,2-二氯乙烷中,90℃回流反应6h。反应完成后用饱和碳酸氢钠溶液和石油醚依次洗涤,用硫酸钠干燥,浓缩除去1,2-二氯乙烷,得到35.2g 2-苯基-4-(2-羟基乙基)-5-噁唑啉酮(ic)。

35.2.l-草铵膦的制备制备流程路线如下:

步骤(1):将9.4g甲基二氯化膦溶于100ml苯甲酸乙酯置于反应瓶中,将33.2g 2-苯基-4-(2-羟基乙基)-5-噁唑啉酮(ic)和16.2g三乙胺溶于200ml苯甲酸乙酯溶液中,氮气氛围下,将2-苯基-4-(2-羟基乙基)-5-噁唑啉酮(ic)和三乙胺的混合液缓慢滴加到甲基二氯化膦中,反应过程中控制温度为20℃,滴加完毕后,继续搅拌1h,得到化合物iic的苯甲酸乙酯溶液。

36.步骤(2):化合物iic的苯甲酸乙酯溶液,直接升温至220℃,回流,发生重排反应,反应过程以高效液相色谱监测,直至化合物iic的量≤3%,反应结束,得到含有32.6g化合物iiic的苯甲酸乙酯溶液,高效液相色谱检测收率为88.8%。

37.步骤(3):将步骤(2)的反应液减压浓缩至150ml,加入32g 10%氢氧化钠水溶液,45℃下剧烈搅拌反应,发生一次水解反应,利用高效液相色谱检测,直至化合物iic转化完全后,静置30min,分离下层苯甲酸乙酯后,加入二氯甲烷萃取30min,下层二氯甲烷和分离的苯甲酸乙酯混合后浓缩除二氯甲烷,回收15.2g 2-苯基-4-(2-羟基乙基)-5-噁唑啉酮(ic),回收率为91.7%,可直接在步骤(1)中使用。继续向反应瓶中加入40g 20%氢氧化钠溶液,110℃回流,反应4-6h,高效液相色谱检测显示草铵膦钠(ivc)不再增加,停止反应。加二氯甲烷萃取苯甲醛后降至室温,以盐酸调节ph为2-3,浓缩,加甲醇,过滤除盐,然后通氨气ph至9-10,过滤,0℃结晶,得到13.8g l-草铵膦(v)产品,其纯度为95.1%,收率为93.5%,ee值为94.6%。

38.制备l-草铵膦反应合计总收率83.03%。

39.实施例4与实施例1不同的是,制备l-草铵膦中4-(2-羟基乙基)-2-甲基-5-噁唑啉酮(ia)的加入量为20.6g,其他步骤相同,得到含22.97g化合物iiib(68.7mmol)的溶液,收率为87.3%,得到13.44g l-草铵膦(v)产品,纯度为93.9%,收率为92.7%,ee值为96.9%。

40.制备l-草铵膦反应合计总收率为80.93%。

41.实施例5与实施例1不同的是,制备l-草铵膦中步骤(1)的反应温度为50℃,其他步骤相同,得到含18.6g化合物iiib(57.6mmol)的溶液,收率为73.2%,得到12.12g l-草铵膦(v)产品,纯度为94.2%,收率为94.0%,ee值为96.5%。

42.制备l-草铵膦反应合计总收率为68.81%。

43.实施例6与实施例1不同的是,制备l-草铵膦中步骤(1)的反应时间为0.5h,其他步骤相同,得到含15.08g化合物iiib的溶液,收率为57.3%,得到8.19g l-草铵膦(v)产品,纯度为93.2%,收率为85.4%,ee值为96.9%。

44.制备l-草铵膦反应合计总收率为48.93%。

45.实施例7与实施例1不同的是,制备l-草铵膦中步骤(2)的反应温度为230℃,其他步骤相同,得到含19.79g化合物iiib的溶液,收率为75.2%,得到11.67g l-草铵膦(v)产品,纯度为95.0%,收率为94.9%,ee值为93.4%。

46.制备l-草铵膦反应合计总收率为71.36%。

47.以上仅是本发明的实施例而已,不能以此限制本发明的保护范围,例如,步骤(1)中,缚酸剂为氨气或有机碱,有机碱为烷基取代胺、芳香胺中的一种;非质子类溶剂为c数≥6的酮类溶剂、取代苯类溶剂或c数≥10的烷烃类溶剂的一种均可以实现本发明的l-草铵膦的制备方法。

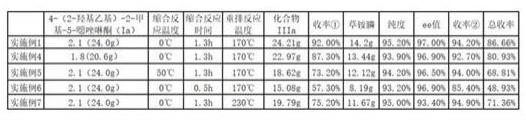

48.对实施例1和实施例4-7实验数据参数与结果汇总如下,见表1:表1实施例1和实施例4-7实验数据参数与结果汇总表1中4-(2-羟基乙基)-5-噁唑啉酮(ia)为4-(2-羟基乙基)-5-噁唑啉酮(ia)和甲基二氯化膦投加量的摩尔比值,收率

①

为以甲基二氯化膦为底物计算化合物iiia的收率,收率

②

为以化合物iiia为底物计算的水解反应收率。

49.由以上实施例1和实施例4-实施例7的实验参数与结果汇总表中数据结果可知,

ꢀ①

4-(2-羟基乙基)-5-噁唑啉酮(ia)和甲基二氯化膦投加量的摩尔比,

②

缩合反应温度,

③

缩合反应时间;步骤(2)重排反应中,

④

反应温度等因素分别对各个步骤对反应收率以及总收率均有一定的影响。其中缩合反应时间的影响最大,因为缩合反应时间过短,缩合反应不完全导致收率

①

较低,同时剩余甲基二氯化膦在后续生成更多酸性物质影响后续碱水解,导致水解收率也低,最终导致总收率偏低;缩合反应温度和重排反应温度的影响次之,因为缩合反应温度和重排反应温度过高会导致收率

①

较低,而且重排反应温度过高还将导致产品ee值明显降低。

50.综上所述,本发明的l-草铵膦的制备方法,提出一种全新的合成路线,以噁唑啉酮和甲基二氯化膦为起始原料,经缩合、重排和水解反应得到l-草铵膦,总收率高达86.66%。本发明的原料简单易得,安全性高,生产工艺简单,产物总收率显著提高、原子利用率高、三废少操作简便,成本低,适合工业生产。

51.而且,本发明中,利用高丝氨酸与醛反应生成的噁唑啉酮作为原料,与甲基二氯化膦反应,得到ee值94%以上的l-草铵膦l-草铵膦,本发明制备的l-草铵膦能够高度稳定的保持手性结构,避免酸碱或高温条件下发生异构互变,且产品纯度高达95.2%。另外,本发明的

水解过程中噁唑啉酮回收率≥90%,可以直接用于后续再利用,节省生产成本,显著提高了经济效益,适合工业生产。

52.以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1