一种低酸值抗磨液压油的添加剂的制备方法与流程

1.本发明涉及液压油技术领域,更具体地说,涉及一种低酸值抗磨液压油的添加剂的制备方法。

背景技术:

2.液压油是液压系统的重要组成部分,在液压系统中实现能量的传递、转化和控制,同时起润滑、防锈、冷却、减震的作用。而水解安定性衡量液压油质量好坏的一项重要指标,也是用户最为关心且最易检测的一项指标。水解安定性性能不好的液压油会与液压系统的水在多种因素的催化作用下发生水解,形成酸性物质,润滑作用下降,产生有害的酸性物质腐蚀设备,对液压系统危害极大,严重时将造成重大事故。

3.二烷基二硫代磷酸酯是抗磨液压油常用的一种抗磨添加剂,特别是在无灰液压油中有着较多的应用,对液压油的水解安定性有较大的影响,而市场上主要的该类无灰添加剂如二异丁基二硫代磷酸甲基丙烯酸酯有着优异的极压抗磨性,但是其酸值较高,且水解安定性较差;其他结构的无灰添加剂如二异丙基二硫代磷酸丙烯酸乙酯酯,虽然其酸值较低,但是极压抗磨性能明显是其短板,所以开发一个适用于无灰液压油的极压抗磨剂有重要意义。目前市场上生产的二烷基二硫代磷酸酯主要是用在oem油上,因其或是酸值较高或是极压抗磨性能较差,用在无灰液压油上的应用有着诸多限制,因此研究出一种水解安定性能优异的液压油专用抗磨剂显的非常有意义。

4.目前文献上主要是从基础油、调和工艺、添加剂组合物等方面去考察影响液压油水解安定性性能的,单独考察抗磨剂对液压油水解安定性能影响较少,这也是本发明的重点所在。

5.专利us005362419公开了一种二烷基二硫代丙烯酸酯的制备方法,该方法以二烷基二硫代磷酸酯以及丙烯酸酯为原料,合成出的产物具有低酸值的优势,并且保留了高磷高硫的特点,但是该产品为了使原料有较高的转化率,使用了丙烯酸酯作为原料,在很大程度上减少了产品的极性,削弱了产品的极压抗磨性能。

6.专利us11155765b2公开了一种合成硫磷酸酯衍生物的合成方法,其中为了提高硫磷酸酯的极性,专利中将其合成为一种磷酸复酯结构,该反应在反应过程中往往会生成刺激性气味产品,反应过程复杂,且该产品的结构确定了其有较高的酸值,限制了其在一些对酸值有特殊要求场合中的应用。

技术实现要素:

7.本发明的目的在于提供一种低酸值抗磨液压油的添加剂的制备方法,解决了现有技术中二烷基二硫代磷酸酯无法同时满足酸值低、水解安定性能优异、抗磨性优异需求的问题。

8.本发明提供一种低酸值抗磨液压油的添加剂的制备方法,包括:

9.s1、在容器中加入甲基丙烯酸、对羟基苯甲醚和催化剂,常温下按第一用量要求加

入硫磷酸中的一部分,边搅拌边升温至70-100℃,开始按第二用量要求滴加剩余的硫磷酸,滴加完毕后保持90-105℃保温反应;

10.s2、除去未反应的甲基丙烯酸并水洗除去残余的催化剂和对羟基苯甲醚;

11.s3、脱水;

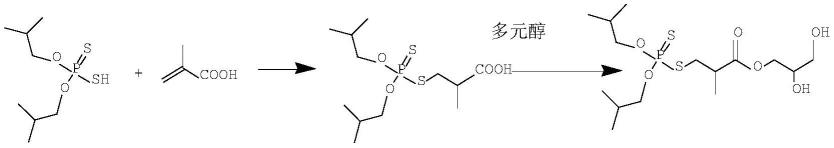

12.s4、加入多元醇和浓硫酸催化进行酯化反应,得到(i)式结构式表示的添加剂

[0013][0014]

其中,硫磷酸分两次加入主要是为了更好地控制反应的进行,该反应在反应时有明显的放热反应,第一次加入硫磷酸主要为了诱发反应进行,第二次加入硫磷酸为了使反应在较为温和的条件下反应。且第一次加入硫磷酸时温度控制在70-100℃,并在第二次滴加硫磷酸后保持90-105℃下反应,避免温度过低导致反应无法启动,同时也避免温度过高导致甲基丙烯酸自聚生成胶状物,反应结果不好。其中,优选地,第一次加入硫磷酸时温度控制在75-85℃,并在第二次滴加硫磷酸后保持95-102℃下反应。

[0015]

反应式如下:

[0016][0017]

在本发明的制备方法中,所述催化剂选自胺类化合物。

[0018]

在本发明的制备方法中,所述胺类化合物选自三乙胺、叔烷基伯胺、二异辛胺中的一种或多种。其中,叔烷基伯胺优选采用81r胺。

[0019]

在本发明的制备方法中,所述甲基丙烯酸、对羟基苯甲醚、催化剂、两次所用的硫磷酸总量以及多元醇的摩尔比为(0.9-1):(0.01-0.05):(0.1-0.5):(0.9-1.1):(0.9-1)。

[0020]

在本发明的制备方法中,所述硫磷酸的第一用量与第二用量的质量比为(30~50):(50~70)。

[0021]

在本发明的制备方法中,在步骤s4中,所述多元醇和所述浓硫酸的用量,所述浓硫酸占所述多元醇的质量比为1%-5%。

[0022]

在本发明的制备方法中,所述多元醇为甘油、季戊四醇或乙二醇。

[0023]

在本发明的制备方法中,所述硫磷酸通过以下方法制备:在容器中加入五硫化二磷以及按第一用量要求加入醇溶剂中的一部分,升温至50-95℃,开始按第二用量要求滴加剩余的醇溶剂,滴加完毕后保持90-100℃保温,当五硫化二磷固体不再减少时停止反应,然后趁热抽滤,除去未反应的五硫化二磷制得硫磷酸。其中,基于反应剧烈放热,因此分两次加入醇溶剂,避免一次性加入醇溶剂导致温度过高不易控制,第一次加入醇溶剂可以较好地分散五硫化二磷。

[0024]

其中,本反应将温度控制在90-100℃,可以控制反应进行的较为彻底,即未反应的五硫化二磷较少,温度过高将导致副产物增多,主要为三酯以及脱硫副产物。优选地,第一次加入醇溶剂中的一部分时,升温至55-65℃。在该温度下反应相对温和,有利于接下来加入醇溶剂时可以较好地控制反应的进行。

[0025]

在本发明的制备方法中,所述醇溶剂选自c2-c8的醇。利用短链多元醇,可以保证产品中有较高的硫含量和磷含量。

[0026]

在本发明的制备方法中,五硫化二磷与两次所用的醇溶剂的总量的摩尔比为1:(1-1.1),所述醇溶剂的第一用量与第二用量的质量比为(30-40):(60-70)。

[0027]

本发明解决技术问题所采用的技术方案是:实施本发明的低酸值抗磨液压油的添加剂的制备方法,具有以下有益效果:通过本方法制备的抗磨液压油的添加剂添加进液压油后明显提高了液压油的水解安定性能,且其具有低酸值的特点,可以在对酸值要求比较高的复合剂中使用,比如汽轮机油等;具体包括:

[0028]

(1)含本发明制备的添加剂的液压油水解安定性有了一定的提高;

[0029]

(2)含本发明制备的添加剂的液压油的抗乳化能力不弱于现有的二烷基二硫代磷酸酯,诸如二异丁基二硫代磷酸甲基丙烯酸酯以及二异丙基二硫代丙烯酸乙酯酯;

[0030]

(3)制备的添加剂整体酸值不高于10mgkoh/g,远低于二异丁基二硫代磷酸甲基丙烯酸酯的酸值,虽然与二异丙基二硫代磷酸丙烯酸乙酯酯相当,但其极压抗磨性能明显优于二异丙基二硫代磷酸丙烯酸乙酯酯,可以在对酸值有特殊要求的产品中进行使用;

[0031]

(4)本方法制备过程中没有使用水洗,碱洗等步骤进行处理,没有过多废水等的排放;

[0032]

(5)合成的产物随羟基数量的增多产品的抗乳化能力变差,羟基数量减少,产品的极压性能降低,就目前而言以甘油作为改性剂可以有效的改善液压油的水解安定性以及抗乳化能力,并且有着较为优异的极压抗磨性能。

具体实施方式

[0033]

下面结合实施例,对本发明的低酸值抗磨液压油的添加剂的制备方法作进一步说明:

[0034]

实施例一:在配有尾气吸收装置的四口烧瓶中加入116.2g(0.52mol)p含量为27.6~27.8%的五硫化二磷固体,并连上尾气处理装置,先加入62g(0.84mol)异丁醇,升温至60℃,开始滴加异丁醇95g(1.28mol),最高反应温度不超过95℃,滴加完毕后保持95℃保温1h左右,当五硫化二磷固体不再减少时停止反应,然后趁热抽滤,除去未反应的五硫化二磷制得硫磷酸,检测合格以后备用;在配有冷凝管的四口烧瓶中加入甲基丙烯酸85.32g(0.99mol),三乙胺10.25g(0.1mol),对羟基苯甲醚2g(0.016mol)常温下加入之前合成的硫磷酸101g(0.42mol),边搅拌边升温至80℃,开始滴加剩余的硫磷酸152.1g(0.63mol),滴加完毕硫磷酸后保持100℃保温8h左右,抽真空(-0.09mpa)减压蒸馏(100℃)脱去甲基丙烯酸,完成后70℃水,洗去催化剂以及阻聚剂,加入甘油91.17g(0.99mol),浓硫酸2.75g加热至100℃反应5h,进行酯化反应反应完成后,水洗并干燥,检测酸值不高于15mgkoh/g。淡黄色透明成品。测得硫含量15.5%,磷含量7.5%,酸值9.8mgkoh/g。取样调配到hviw h650油中,成品含量1%(质量百分比),得到油样进行pb测试为1510.2n。

[0035]

其中,极压抗磨性主要的活性元素就是硫和磷,该元素的多少很大程度上决定了产品在极压抗磨性上的表现,可见成品对极压抗磨性的性能仍然非常优异。需要说明的是,pb是使用四球机检测油品极压抗磨性的数据,数据越高代表该条件下极压性能越好,下同。

[0036]

实施例二:将实施例一中的异丁醇换为异辛醇,其余部分与实施例一保持相同,制得淡黄色透明成品,酸值8.5mgkoh/g。取样调配到hviw h650油中,成品含量1%(质量百分比),得到油样进行pb测试为1303.4n。

[0037]

实施例三:将实施例一中三乙胺换成81r胺,其余部分与实施例一保持相同,制得淡黄色透明成品,酸值9.2mgkoh/g。

[0038]

实施例四:将实施例一中三乙胺换成对二异辛胺,其余部分与实施例一保持相同,制得淡黄色透明成品,酸值9.5mgkoh/g。取样调配到hviw h650油中,成品含量1%(质量百分比),得到油样进行pb测试为1510.2n。

[0039]

实施例五:加甘油换为季戊四醇进行反应,其余部分与实施例一保持一致;取样调配到hviw h650油中,成品含量1%(质量百分比),得到油样进行pb测试为1510.2n。

[0040]

实施例六:将甘油换为乙二醇进行反应,其余部分与实施例一保持一致;取样调配到hviw h650油中,成品含量1%(质量百分比),得到油样进行pb测试为970n。

[0041]

实施例七:甲基丙烯酸:硫磷酸:对羟基苯甲醚:三乙胺=0.9:0.9:1%:0.1的摩尔比按照实施例一进行投料反应,所得产物淡黄色透明成品。测得硫含量15.3%,磷含量7.8%,酸值8.8mgkoh/g。取样调配到hviw h650油中,成品含量1%(质量百分比),得到油样进行pb测试为1510.2n。

[0042]

实施例八:甲基丙烯酸:硫磷酸:对羟基苯甲醚:三乙胺=1:1.1:5%:0.5的摩尔比按照实施例一进行投料反应,所得产物淡黄色透明成品。测得硫含量15.8%,磷含量7.9%,酸值9.7mgkoh/g。取样调配到hviw h650油中,成品含量1%(质量百分比),得到油样进行pb测试为1510.2n。

[0043]

实施例九:将根据专利us005362419和us11155765b2中叙述的方法合成的二烷基二硫代磷酸酯与实施例一至八中改进后的二烷基二硫代磷酸酯(按照15%加剂量)加入到含有现有技术中的极压抗磨剂rf3350(5-10%)、抗氧剂rf5057(50-70%)、防锈剂rf7703(3-5%)、金属钝化剂rf5571(3-5%)(余量为基础油)等功能剂调配的液压油复合剂配方中,分别调成普通液压油1、普通液压油2、改进液压油1、改进液压油2、改进液压油3、改进液压油4、改进液压油5、改进液压油6、改进液压油7、改进液压油8。测试水解安定性性能。

[0044]

其中,极压抗磨剂rf3350、抗氧剂、防锈剂rf7703、金属钝化剂rf5571由新乡市瑞丰新材料股份有限责任公司提供。

[0045]

实验例1:于洁净玻璃瓶中加入75g油样和25g蒸馏水,再加入打磨好的铜片,把装有耐油密封垫的玻璃瓶盖用压盖机紧压在试验用的玻璃瓶上,以不漏为准,将上述玻璃瓶安装在温度93℃的试验箱内的旋转机构上,按照头尾颠倒的方式5r/min旋转,试验温度达到93℃开始计时,运转48h,完成后检测水层总酸度。结果如下表所示:

[0046][0047]

注:检测方法为sh/t0301

[0048]

结论:酸值越高证明越容易水解,酸值越低表明安定性越好,就目前结果来看经过调整后液压油的水解安定性有了明显的改善。

[0049]

实验例2:将水浴加热至54℃,并保持恒定,向洁净的量筒中加入40ml试剂水然后加入40ml试样至80ml刻度,将量筒翻入恒温浴中,再将搅拌叶放入量筒中,静置30min,而后开启搅拌,转速为1500r/min,搅拌5min,记录油水分离时间。国标要求为gb/t7305。

[0050]

对上述液压油进行抗乳化测试,测试结果如下:

[0051]

液压油批号抗乳化测试/min普通液压油115普通液压油213改进液压油17.2改进液压油28.1改进液压油38.2改进液压油47.1改进液压油521改进液压油66.5改进液压油77.3改进液压油87

[0052]

注:检测方法为gb/t7305

[0053]

结论:抗乳化能力是液压油等与水有机会接触的油品的一个重要性能要求,抗乳化能力差的油品在与水结合后会严重影响油品性能,缩短换油周期,并有损坏设备的可能。就结果来看,羟基化合物(多元醇)影响极压抗磨性的同时对产品的抗乳化能力也有影响,羟基数量增多抗乳化能力变差。

[0054]

应当理解的是,对本领域技术人员来说,可以根据上述说明加以改进或变换,但这些改进或变换都应属于本发明所附权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1