一种高导热3D骨架泡沫填充的树脂基复合材料及制备方法

一种高导热3d骨架泡沫填充的树脂基复合材料及制备方法

技术领域

1.本发明属于导热复合材料技术领域,涉及一种高导热3d骨架泡沫填充的树脂基复合材料及制备方法。

背景技术:

2.3d骨架泡沫填充的复合导热材料因其具有较好的导热性、耐摩擦性、力学性、三维立体通孔结构、比表面积大、孔隙率高、易加工等特性,被广泛应用于cpu散热、显卡散热、相变储能材料、led散热、红外燃烧器面板等领域。但简单的将3d骨架泡沫复合树脂得到的导热复合材料越来越不能满足现代散热领域的需求。纯3d骨架泡沫填充的复合导热材料的导热通路较窄,同时加上界面热阻的存在会使得粒子的通过速率大大降低,从而使得复合材料的导热性能下降。纯3d骨架泡沫填充的复合导热材料还会因为没有第二相强化导致机械性能降低。高导热填料填充还会因为很难和基体树脂紧密结合,比表面积大容易发生团聚现象以及界面问题等使得复合材料的导热性不能达到很好的效果。

3.专利cn105603248a公开了一种泡沫石墨烯骨架增强铜基复合材料及制备方法,所述复合材料由泡沫衬底、石墨烯强化层、基体材料组成,泡沫衬底为泡沫金属或泡沫陶瓷或泡沫碳,石墨烯强化层为石墨烯膜或石墨烯与金刚石、碳纳米管的复合,基体材料为铜及铜合金,但该专利对于陶瓷泡沫是通过沉积金属打底层来使泡沫具备一定的导电导热性,并未考虑到金属层和陶瓷层之间的粘结力。专利cn108358185a公开了一种增韧高导热泡沫炭的制备方法,该专利将丝瓜络棉体浸入自制悬浮液中,得到负载聚四氟乙烯的丝瓜络棉体,向丝瓜络棉体中滴入铝熔体,将填充铝的丝瓜络棉体放入马弗炉中,得到丝状泡沫铝模板,将丝状泡沫铝模板作为阳极,石墨棒作为阴极,电解氧化得到阳极氧化铝泡沫模板,将膨胀石墨酸液、沥青、环氧树脂混合得到混合树脂,将混合树脂熔体浇注于阳极氧化铝泡沫模板上,得到泡沫炭预成型体,将泡沫炭预成型体放入管式炉中,得到增韧高导热泡沫炭,但该专利的制备方式较为适合炭泡沫,对于金属泡沫等并不能通过此方式增强其导热、导电性能。

技术实现要素:

4.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种高导热3d骨架泡沫填充的树脂基复合材料及制备方法,本发明通过电沉积与真空浸渍协同的方式提高纯3d骨架泡沫填充的复合导热材料的导热系数和耐摩擦性能。

5.本发明的目的可以通过以下技术方案来实现:

6.一种高导热3d骨架泡沫填充的树脂基复合材料的制备方法,该方法包括以下步骤:

7.(1)3d骨架泡沫件表面预处理:采用清洗剂和金属脱脂剂分别对3d骨架泡沫件表面进行处理,除去3d骨架泡沫件表面的油污以及使得表面具备一定的粗糙度,再用水和乙醇分别超声清洗干净,烘干待用,最后称量记录;

8.(2)阳极金属片表面预处理:采用清洗剂和金属脱脂剂分别对阳极金属片表面进行处理,再用水和乙醇分别超声清洗干净,最后烘干待用;

9.(3)3d骨架泡沫件电沉积:先配置电沉积液,利用电沉积设备调节合适的电沉积的温度、时间、电流和搅拌速度,设备连通后,阳极金属片电离出金属离子沉积到3d骨架泡沫件上;

10.(4)3d骨架泡沫件真空浸渍:配置树脂体系,再将电沉积完成后的3d骨架泡沫件通过液相真空浸渍的方式与树脂体系共聚,控制浸渍的时间和温度,待浸渍完成后,将复合材料常温固化成型。

11.进一步地,步骤(1)和(2)中清洗剂选择盐酸、硫酸、硝酸、氢氟酸、氢氧化钾或氢氧化钠中的一种或多种,金属脱脂剂包括三氯乙烯、二氯甲烷或硅酸钠,清洗剂、金属脱脂剂和3d骨架泡沫件的质量比为(50-80):(20-40):(1-2),清洗剂、金属脱脂剂和阳极金属片的质量比为(40-60):(15-30):(1-2),采用的清洗脱脂方法包括机械搅拌、浸泡、超声波、喷淋或擦拭。

12.进一步地,步骤(1)中3d骨架泡沫件包括金属泡沫、碳系泡沫或陶瓷泡沫,所述的金属泡沫包括铜泡沫、镍泡沫、铝泡沫或铁泡沫,所述的碳系泡沫包括碳纤维泡沫、石墨烯泡沫或炭泡沫,所述的陶瓷泡沫包括氧化铝泡沫、碳化硅泡沫、二氧化锆泡沫、氮化硅泡沫或氮化硼泡沫。

13.进一步地,步骤(1)中3d骨架泡沫件选用非导电型泡沫,需要对泡沫进行导电预处理,该导电预处理具体为:将非导电型泡沫真空浸渍到石墨烯导电液中,烘干后再进行烧结强化处理,待非导电型泡沫带电后可进行电沉积处理;所述的导电液的用量依据泡沫件的高度而定,一般为泡沫件高度的1-2倍;所述烘干的条件为:在温度60-80℃下2-4h;所述烧结强化的条件为:以10-20℃的升温速度升温到200-300℃并保温1-2h,接着再以5-10℃的升温速度升温到800-1000℃并保温2-3h。

14.进一步地,步骤(2)中阳极金属片根据电沉积层类型选择,包括镍、铜、银,大小依据镀件大小决定。

15.进一步地,步骤(3)中电沉积过程在实验室中需在磁力搅拌器中进行,电沉积的搅拌速度为10-30rpm,温度为40-70℃,时间为5-60min,电流为50-500ma。

16.进一步地,步骤(3)中电沉积液包括导电盐、ph调节剂、缓冲剂、表面活性剂、络合剂、还原剂和水,各组分的质量比为(100-200):(2-4):(30-50):(3-5):(3-5):(2-6):(360-750),电沉积液、3d骨架泡沫件和阳极金属片的质量比为(500-1000):(1-2):(1-2),所述的导电盐选择硫酸盐或氯化盐中的一种或两种,所述的ph调节剂包括5-10%盐酸、15-25%氨水或5-10%氢氧化钠,在酸性环境下电沉积则把ph值调节在3-4,在碱性环境下电沉积则把ph值调节在8-9,所述的缓冲剂包括硼酸或氯化铵,所述的表面活性剂包括十二烷基硫酸钠或十二烷基苯磺酸钠,所述的络合剂包括三聚磷酸钠、乙二胺四乙酸二钠或乙二胺四甲叉磷酸钠,所述的还原剂包括甲醛、葡萄糖、水合肼、硫酸肼、硼氢化钾、硼氢化钠或次亚磷酸钠。

17.进一步地,步骤(4)中树脂体系包括基体树脂和固化剂,基体树脂、固化剂和电沉积完成后的3d骨架泡沫件的质量比为(45-75):(15-25):(1-2),所述的基体树脂包括环氧树脂、酚醛树脂、丙烯酸树脂、石蜡或聚酰胺树脂,所述的固化剂包括有机酸或胺类固化剂。

18.进一步地,步骤(4)中浸渍的温度为25-40℃,时间为10-30min,浸渍完成的标志是表层起泡变小直至消失。

19.一种高导热3d骨架泡沫填充的树脂基复合材料,该复合材料由所述的制备方法制备得到。

20.本发明采用电沉积法将阳极金属片电离出金属离子,电离的金属离子通过电荷相吸沉积到阴极泡沫镀件上,通过调节电镀时间、电流、温度来控制金属涂层的厚度,接着通过液相真空浸渍法将电沉积完成的试样与树脂基进行聚合,最后将得到的金属增强3d骨架泡沫高导热复合材料进行常温固化。通过电沉积技术拓宽并提高了导热路径和导热系数。复合材料的制备过程主要是以电沉积技术和真空浸渍技术相结合而成的,通过调节电沉积技术的参数可以做到不同性能的导热复合材料。

21.与现有技术相比,本发明具有以下优点:

22.(1)本发明使用电沉积技术,通过电离的方式将金属离子沉积到3d骨架泡沫上,通过调节电沉积时间、电流、温度和搅拌速度来控制镀层的厚度,可制备出具有性能差异的复合材料;

23.(2)本发明使用真空浸渍技术,将3d骨架泡沫和树脂混合构建成为三维结构的复合导热材料,相比于纯泡沫铜环氧复合材料,沉积镍后的泡沫铜环氧复合材料的摩擦系数下降了,因此具有更好的耐摩擦性能;

24.(3)本发明通过电沉积和真空浸渍相结合制得的复合材料的导热系数有了明显的提升,这是因为导热路径得到了拓宽。

附图说明

25.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一同用于解释本发明,并不构成对发明的限制,在附图中:

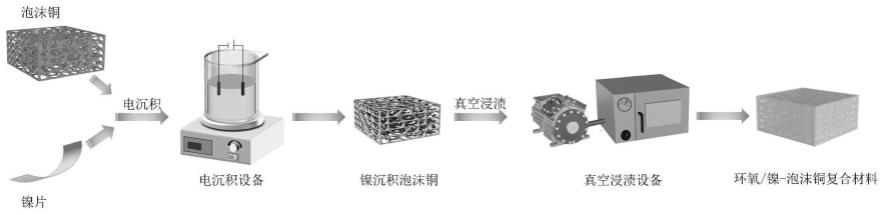

26.图1为本发明实施例1中高导热3d骨架泡沫填充的树脂基复合材料的制备方法工艺示意图;

27.图2为本发明实施例1中高导热3d骨架泡沫填充的树脂基复合材料的导热系数对比图;

28.图3为本发明实施例1中高导热3d骨架泡沫填充的树脂基复合材料的微观形貌图。

具体实施方式

29.下面结合具体实施例对本发明进行详细说明。本实施例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

30.下述各实施例中所采用的设备如无特别说明,则表示均为本领域的常规设备;所采用的试剂如无特别说明,则表示均为市售产品或采用本领域的常规方法制备而成,以下实施例中没有做详细说明的均是采用本领域常规实验手段就能实现。

31.实施例1:

32.一种高导热3d骨架泡沫填充的树脂基复合材料的制备方法,如图1所示,包括以下步骤:

33.(1)3d骨架铜泡沫件表面预处理:采用100g的盐酸和氢氧化钠分别对2g铜泡沫件表面进行浸渍处理2min,再用40g的三氯乙烯进行脱脂浸渍处理5min,上述操作的目的是为了除去铜泡沫件表面的油污以及使得表面具备一定的粗糙度,再用去离子水和乙醇分别超声清洗干净,烘干待用,最后称量记录;

34.(2)镍金属片表面预处理:同样采用80g的盐酸和氢氧化钠对2g镍片表面进行浸渍处理2min,30g的三氯乙烯进行脱脂浸渍处理5min,接着用去离子水和乙醇分别超声清洗干净,最后烘干待用;

35.(3)铜泡沫件电沉积:先配置电沉积液,将硫酸镍、氯化镍、15%氨水、硼酸、十二烷基硫酸钠、三聚磷酸钠和葡萄糖按照170:30:4:60:6:6:4的质量比溶解到720ml去离子水中,共计质量为1000g,搅拌采用磁力搅拌器,搅拌速度为450rpm,搅拌温度为45℃,搅拌时间为5h;待电沉积液制备完成后利用电沉积设备,调节电沉积温度为45℃,电沉积电流为400ma,电沉积搅拌速度为20rpm,电沉积时间为15min;

36.(4)铜-镍泡沫件真空浸渍:配置树脂体系,采用90g 1564型环氧树脂和30g 3486型固化剂的组分配置完成;接着将2g电沉积完成后的铜-镍泡沫件通过液相真空浸渍的方式将其与树脂体系共聚,控制浸渍时间为10min,浸渍温度为25℃,待浸渍完成后,将复合材料常温固化成型。

37.如图3所示,随着沉积时间的增加,沉积层的厚度也随之增加,复合材料的传热面积和路径都得到增加。从eds mapping上(j、k、l)可以看出沉积层紧密的包裹在泡沫层上。

38.对比例1:

39.一种高导热3d骨架泡沫填充的树脂基复合材料的制备方法,与实施例1不同之处在于,复合材料未经过电沉积步骤。

40.对比例2:

41.一种树脂基材料的制备方法,与对比例1不同之处在于,复合材料未加入铜泡沫件。

42.采用实施例1和对比例1至2制备方法制备的铜-镍泡沫填充的环氧树脂基复合材料、环氧树脂/铜泡沫填充的环氧树脂基复合材料和纯环氧树脂基材料的性能如下:

43.铜-镍泡沫填充的环氧树脂基复合材料经过15min的电沉积,镍层质量增加了3.4%;如图2所示,导热系数为4.179w/(m

·

k),相较于环氧树脂/铜泡沫填充的环氧树脂基复合材料(2.979w/(m

·

k))提高了40%,相较于纯环氧树脂基材料(0.2w/(m

·

k))提高了1989%;摩擦系数为0.70,相较于环氧树脂/铜泡沫的摩擦系数(0.74)有所提升;交流电导率为5s/cm。

44.通过在铜泡沫上电沉积镍15min后,再通过真空浸渍的方式制备得到了环氧复合材料,从导热系数、耐摩擦系数以及导电性来看,电沉积和真空浸渍相结合的方式确实起到了较为有效的效果,使得复合材料的各项性能得到了增强。

45.实施例2:

46.一种高导热3d骨架泡沫填充的树脂基复合材料的制备方法,与实施例1不同之处在于,配置电沉积液时搅拌速度为400rpm,搅拌温度为50℃,电沉积温度为50℃,电沉积电流为500ma,电沉积搅拌速度为30rpm,电沉积时间为30min。

47.采用实施例2和对比例1至2制备方法制备的铜-镍泡沫填充的环氧树脂基复合材

料、环氧树脂/铜泡沫填充的环氧树脂基复合材料和纯环氧树脂基材料的性能如下:

48.铜-镍泡沫填充的环氧树脂基复合材料经过30min的电沉积,镍层质量增加了5.3%;如图2所示,导热系数为4.782w/(m

·

k),相较于环氧树脂/铜泡沫填充的环氧树脂基复合材料(2.979w/(m

·

k))提高了61%,相较于纯环氧树脂基材料(0.2w/(m

·

k))提高了2291%;摩擦系数为0.70,相较于环氧树脂/铜泡沫的摩擦系数(0.74)有所提升;交流电导率为8s/cm。

49.通过在铜泡沫上电沉积镍30min后,再通过真空浸渍的方式制备得到了环氧复合材料,该材料的导热性、耐摩擦性以及导电性等性能相比于纯环氧树脂均得到了较大幅度的提升。

50.实施例3:

51.一种高导热3d骨架泡沫填充的树脂基复合材料的制备方法,与实施例1不同之处在于,配置电沉积液时搅拌速度为400rpm,搅拌温度为50℃,电沉积温度为50℃,电沉积电流为500ma,电沉积搅拌速度为30rpm,电沉积时间为45min。

52.采用实施例3和对比例1至2制备方法制备的铜-镍泡沫填充的环氧树脂基复合材料、环氧树脂/铜泡沫填充的环氧树脂基复合材料和纯环氧树脂基材料的性能如下:

53.铜-镍泡沫填充的环氧树脂基复合材料经过45min的电沉积,镍层质量增加了7.3%;如图2所示,导热系数为5.215w/(m

·

k),相较于环氧树脂/铜泡沫填充的环氧树脂基复合材料(2.979w/(m

·

k))提高了75%,相较于纯环氧树脂基材料(0.2w/(m

·

k))提高了2507%;摩擦系数为0.64,相较于环氧树脂/铜泡沫的摩擦系数(0.74)有所提升;交流电导率为10s/cm。

54.通过在铜泡沫上电沉积镍45min后,再通过真空浸渍的方式制备得到了环氧复合材料。通过对其导热、导电、耐摩擦、微观形貌等性能进行分析可得,电沉积和真空浸渍相结合的方式制备过程简便,得到的复合材料的各项性能相比于纯环氧树脂或纯泡沫树脂材料均有较大程度的提升。

55.实施例4:

56.一种高导热3d骨架泡沫填充的树脂基复合材料的制备方法,与实施例1不同之处在于,3d骨架泡沫件采用氧化铝泡沫,采用真空浸渍的方式将烘干后的氧化铝泡沫浸入到200g石墨烯导电液中,烘干处理后放入管式真空烧结炉中进行热处理强化;烘干温度和时间如下:在温度60℃下2h;热处理温度和时间如下:以20℃的升温速度升温到300℃并保温1h,接着再以5℃的升温速度升温到800℃并保温3h;电沉积时间为45min。

57.对比例3:

58.一种高导热3d骨架泡沫填充的树脂基复合材料的制备方法,与实施例4不同之处在于,复合材料未经过电沉积步骤。

59.采用实施例4和对比例2至3制备方法制备的氧化铝-镍泡沫填充的环氧树脂基复合材料、环氧树脂/氧化铝泡沫填充的环氧树脂基复合材料和纯环氧树脂基材料的性能如下:

60.氧化铝-镍泡沫填充的环氧树脂基复合材料经过45min的电沉积,镍层质量增加了6.8%;导热系数为2.535w/(m

·

k),相较于环氧树脂/氧化铝泡沫填充的环氧树脂基复合材料(1.215w/(m

·

k))提高了108%,相较于纯环氧树脂基材料(0.2w/(m

·

k))提高了1168%;

交流电导率为0.5s/cm。

61.通过浸渍石墨烯导电液并利用烧结炉对其进行高温热处理使其具备一定的导电性以及增强了石墨烯涂层和陶瓷泡沫的结合力,最后通过真空浸渍的方式得到了陶瓷泡沫环氧复合材料,从性能结果上来看,金属镍沉积到了陶瓷泡沫上提高陶瓷泡沫的导热、导电性能。

62.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1