一种基于脂肪酸的纳米氧化物表面改性剂及其制备方法与应用

1.本发明涉及信息光学材料领域,具体涉及一种基于脂肪酸的纳米氧化物表面改性剂及其制备方法与应用。

背景技术:

2.随着5g信息产业和技术的快速发展,高折射率、高透过率光学膜材料应用越来越广泛。然而现有的有机光学树脂材料包括低聚物如聚丙烯酸树脂、环氧树脂、聚酰亚胺等的折射率大都低于1.60,而且这些光学膜的耐磨性和抗冲击性较差,无法满足5g信息用光学器件的性能要求。有些纳米氧化物粒子具有高折射率,添加到有机树脂单体中不仅可以提高其树脂的光学性质,更为重要的还是可以提高和改善光学树脂的力学性质。但由于无机纳米氧化物粒子与有机光学树脂单体不能互溶,而且纳米氧化物粒子特性,如结晶度、晶相结构、粒子之间的团聚度都与纳米粒子表面结构特点有关,纳米粒子的团聚使其纳米粒子粒径增加、分布不均。因此,需要对氧化物纳米粒子表面结构进行接枝或改性,以改变纳米粒子表面结构和极性,以减少或防止纳米粒子团聚作用,以提高纳米粒子在有机基体内部的相容性,才能使之与有机树脂单体互溶和分散,形成具有高透射率,高折射率、低粘度的纳米氧化物复合光学树脂。

3.改性剂是一种能与纳米粒子表面结构生成新键、具有“接枝”效果的有机“双亲”分子。改性剂的分子结构与官能团性质直接影响纳米氧化锆在有机树脂单体中的互溶性、分散性、固含量以及其树脂单体聚合成膜后的折射率大小、透光性、热稳定性、柔性、硬度、抗冲击性等性能。作为改性剂分子必须具备三个条件:(1)既含有可与纳米粒子表面结构形成醚键、配位键或氢键的环氧基、羧基,羟基,胺基、酰基、或酰胺基、或异氰酸酯基等极性基团(亲水部分);(2)又含有与有机树脂单体产生互溶作用的烷基、芳基、烷氧基和硫醚基、烯丙基、丙烯酰氧基等“亲油”基团;(3)而且还要根据树脂单体和树脂稀释剂的分子结构、极性或偶极矩来适当调整改性剂的分子结构,使改性剂分子与光学树脂及其树脂稀释剂(或叫分散剂)的结构相匹配,才能形成互溶好的高透光率光学树脂液体,这样的复合树脂成膜后才能满足光学器件性能要求。

4.到目前为止,虽然国内已经发表了很多纳米氧化物复合树脂制备与性能研究的论文,公开了很多发明专利,但其研究重点主要集中在纳米氧化锆和复合树脂的制备方法研究方面,对于改性剂研究主要集中在纳米粒子表面结构接枝方面,很少有文献对改性剂的结构与性能以及与有机树脂互溶性方面进行系统论述或研究讨论,在纳米氧化物复合树脂所用改性剂的设计合成以及其对复合树脂性能影响方面的研究报道就更少。这可能与本领域属于无机材料合成、有机材料合成、高分子材料合成以及光学器件等多学科交差的缘故。

5.目前国内外的高折射率纳米氧化物复合树脂的透光率(或透明度)普遍偏低,有的甚至呈轻微乳浊状态。根据上述报道的高折射率纳米氧化锆复合树脂光学膜应用发展中暴露出来功能缺陷或不足,现有改性剂难以满足日益发展的高折射率纳米氧化物复合光学膜

亚喹啉环、5,8-亚喹啉环,3,4-亚异喹啉环、4,5-亚异喹啉环、 3,6-亚异喹啉环、5,6-亚异喹啉环、5,7-亚异喹啉环、6,7-亚异喹啉环、4,8-亚异喹啉环、5,8-亚异喹啉环或7,8-亚异喹啉环;或者,

12.所述r1包含如下结构:其中,r3选自烷基、烷氧基、亚芳基或亚杂芳基;r4选自亚烷基、烷氧基、亚芳基、亚杂芳基、丙烯酰基、甲基丙烯酰基、丙烯酰胺基、丙烯酰胺基、甲基丙烯酰胺基、烯丙氧基、甲基烯丙氧基或、乙烯氧基或甲基乙烯氧基;r5选自氢原子、甲基、乙基、丙基、异丙基或-(r3)n

1-(o-r4)n2;其中n1和n2分别独立地选自0、1和2。

13.可选地,所述r2包括亚烷基,所述亚烷基选自亚甲基、亚乙基、亚丙基、亚异丙基、亚丁基、亚异丁基、亚叔丁基或亚新戊基;所述亚脂肪环基选自含c3、c4、c5、c6或c7的亚脂肪环基。

14.可选地,所述z1选自酰氧键、酰胺键、羰基键、碳氧单键、碳氮单键、碳硫单键或碳氮双键。

15.可选地,所述z2选自碳氧单键、碳氮单键、碳硫单键。

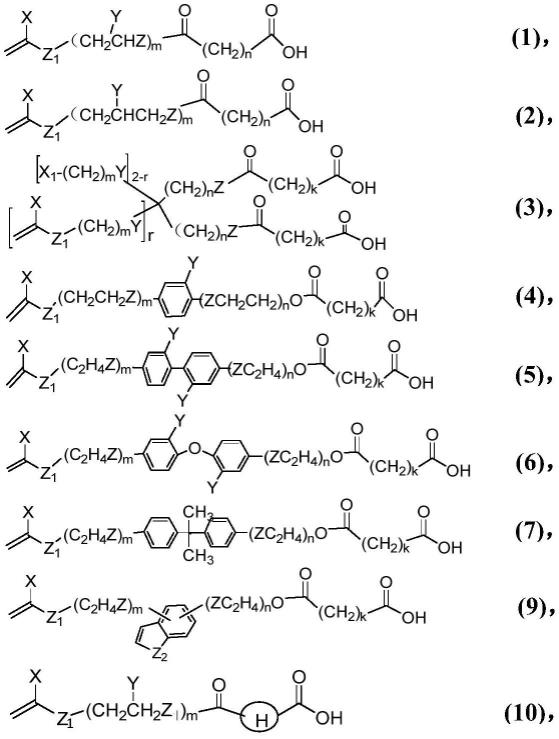

16.可选地,所述纳米氧化物表面改性剂具有以下结构式(1)~(10)中的一种:

[0017][0018]

[0019]

为实现上述目的,本发明还提出一种如上述所述基于脂肪酸纳米氧化物表面改性剂的制备方法,包括:在固体酸或碱催化作用下,将丙烯酸、甲基丙烯酸、溴代丙烯和溴代甲基丙烯其中之一与多元醇进行缩合反应后,再分别与酸酐反应,得所述纳米氧化物的表面改性剂。

[0020]

本发明还进一步提出一种光学复合树脂,所述光学复合树脂由上述纳米氧化物的表面改性剂、纳米氧化物和有机光学树脂单体复合而成。

[0021]

可选地,所述纳米氧化物选自四方相或立方相纳米氧化锆、纳米氧化钛、纳米氧化锌或纳米氧化镍;所述纳米氧化物的粒径小于或等于15nm;所述纳米氧化物在所述光学复合树脂中的质量分数为20%~70%;所述纳米氧化物的表面改性剂在所述光学复合树脂中的质量分数为1%~20%;所述有机光学树脂单体在所述光学复合树脂中的质量分数为20%~60%。

[0022]

本发明还提出上述光学复合树脂的应用,可用于光学制品,所述光学制品包括如上所述的光学复合树脂。

[0023]

本发明提供的技术方案中,所述基于脂肪酸纳米氧化物表面改性剂是一类包含有丙烯酰氧基或丙烯氧基、烷基或烷氧基或芳基类和羧基等官能团的化合物,将其应用于纳米氧化物表面结构的接枝和改性,使纳米氧化物与有机光学树脂化合物之间互溶;经过改性后的纳米氧化物,可分别与含有不同 (甲基)丙烯酰氧基类、丙烯基醚类、环氧烷基类和酰胺基类等光学树脂单体分散混合后,形成高透明性、高折射率纳米氧化物复合光学树脂,用以制作各种光学膜和光学透镜等,通过本发明提出的纳米氧化物表面改性剂改性以后所制备的光学复合树脂具有如下特点:(1)改性剂用量少,只有纳米氧化物质量的5~12wt%左右;(2)改性纳米氧化物在有机树脂单体和含多乙氧基树脂稀释剂中的互溶性好,其含量高,可高达75%左右;(3)改性纳米氧化物在有机树脂单体中分散均匀,所形成的光学复合树脂液体清澈透明,其透光率大于85%以上;(4)高折射率,根据改性氧化锆量的变化,使其复合树脂的折射率在1.65~1.72区间可调控;(5)复合树脂的粘度低,在1500 ~10000cp左右,有利于光学膜工艺制备;(6)复合树脂稳定,室温放置6 个月仍保持澄清透明状态,粘度变化小。此外本发明公开的纳米氧化物表面改性剂的制备工艺简单、生产成本低、反应条件温和、可批量生产,能够满足我国纳米氧化物复合树脂材料的应用要求。

具体实施方式

[0024]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。另外,全文中出现的“和/或”的含义,包括三个并列的方案,以“a和/或b”为例,包括a方案、或b方案、或a和 b同时满足的方案。此外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0025]

随着5g信息产业和技术的快速发展,高折射率、高透过率光学膜材料应用越来越

广泛。现有的有机光学树脂材料包括低聚物如聚丙烯酸树脂、环氧树脂、聚酰亚胺等的折射率大都低于1.60,而且这些光学膜的耐磨性和抗冲击性较差,无法满足5g信息用光学器件的性能要求。有些纳米氧化物粒子具有高折射率,添加到有机树脂单体中不仅可以提高其树脂的光学性质,更为重要的还是可以提高和改善光学树脂的力学性质。但由于无机纳米氧化物粒子与有机光学树脂单体不能互溶,而且纳米氧化物粒子特性,如结晶度、晶相结构、粒子之间的团聚度都与纳米粒子表面结构特点有关,纳米粒子的团聚使其纳米粒子粒径增加、分布不均。因此,需要对氧化物纳米粒子表面结构进行接枝或改性,以改变纳米粒子表面结构和极性,以减少或防止纳米粒子团聚作用,以提高纳米粒子在有机基体内部的相容性,才能使之与有机树脂单体互溶和分散,形成具有高透射率,高折射率、低粘度的纳米氧化物复合光学树脂。

[0026]

改性剂是一种能与纳米粒子表面结构生成新键、具有“接枝”效果的有机“双亲”分子。改性剂的分子结构与官能团性质直接影响纳米氧化锆在有机树脂单体中的互溶性、分散性、固含量以及其树脂单体聚合成膜后的折射率大小、透光性、热稳定性、柔性、硬度、抗冲击性等性能。作为改性剂分子必须具备三个条件:(1)既含有可与纳米粒子表面结构形成醚键、配位键或氢键的环氧基、羧基,羟基,胺基、酰基、或酰胺基、或异氰酸酯基等极性基团(亲水部分);(2)又含有与有机树脂单体产生互溶作用的烷基、芳基、烷氧基和硫醚基、烯丙基、丙烯酰氧基等“亲油”基团;(3)而且还要根据树脂单体和树脂稀释剂的分子结构、极性或偶极矩来适当调整改性剂的分子结构,使改性剂分子与光学树脂及其树脂稀释剂(或叫分散剂)的结构相匹配,才能形成互溶好的高透光率光学树脂液体,这样的复合树脂成膜后才能满足光学器件性能要求。

[0027]

因此,改性剂对纳米氧化物粒子表面结构改性效果判断的主要依据:(1) 改性剂对氧化物改性最低用量,改性剂具备的折射率和粘度;(2)其改性氧化物在光学树脂单体中的互溶性、溶解总量;(3)其纳米氧化物复合树脂的折射率、透光率(或透明度)以及粘度大小;(4)各种不同极性分散剂(或稀释剂)在改性氧化物复合树脂中的溶解性大小。

[0028]

本发明提出一种纳米氧化物表面改性剂,所述纳米氧化物表面改性剂具有以下结构:ch2=cx-z

1-r

1-z

2-r

2-cooh,其中,x为氢原子或烷基;r1为亚烷基、烷氧基、取代亚烷基、取代亚烷氧基、亚芳基、卤代亚芳基、亚芴基、亚杂芳基或亚卤代杂芳基;r2为亚烷基、取代亚烷基、烯基、亚环己基、亚环戊基、亚环丁基、亚环丙基、亚脂肪环基或亚杂多元环;z1和z2各自独立地选自酰氧基、羰基、酰胺基、氮原子、氧原子或硫原子。

[0029]

本发明提供的技术方案中,该纳米氧化物表面改性剂包含如下主要官能团:(1)作为与纳米氧化物表面接枝的基团:羧基;(2)作为促进纳米氧化物与树脂单体互溶的“亲油性”柔性基团:(支链)烷基或(支链)烷氧基,如亚乙基或亚乙氧基、亚丙基或亚丙氧基、甲基亚乙基或甲基亚乙氧基、亚新戊基或亚新戊氧基等;亚芳环基或亚芳氧基,如亚苯基、亚苄基、亚芴基、亚苯氧基、亚联苯基、亚联苯氧基、亚苄氧基等;亚杂芳基,如亚呋喃基、亚吡咯环、2,5-亚吡咯基、亚噻吩基、亚咪唑基、亚吲哚基,亚苯并咪唑基,亚苯并噻吩基、亚吡啶基、亚喹啉基、亚异喹啉基等;(3)作为uv聚合的交联基团:选用(甲基)丙烯酰氧(胺)基、(甲基)烯丙氧基或(甲基)乙烯氧基醚等。因此,经过改性后的纳米氧化物,可分别与含有不同(甲基)丙烯酰氧基类、丙烯基醚类、环氧烷基类和酰胺基类等光学树脂单体分散混合后,形成高透明性、高折射率纳米氧化物复合光学树脂。

[0030]

采用本发明提出的纳米氧化物表面改性剂制备的光学复合树脂具有如下特点:(1)改性剂用量少,只有纳米氧化物质量的5~12wt%左右;(2)改性纳米氧化物在有机树脂单体和含多乙氧基树脂稀释剂中的互溶性好,其含量可高达75%左右;(3)改性纳米氧化物在有机树脂单体中分散均匀,所形成的光学复合树脂的透光率大于85%以上;(4)根据改性氧化锆量的变化,使复合树脂的折射率在1.65~1.72区间可调控;(5)复合树脂的粘度低,在 1500~10000cp左右,有利于光学膜工艺制备;(6)复合树脂稳定,室温放置6个月仍保持澄清透明状态,粘度变化小。

[0031]

本发明对所述纳米氧化物表面改性剂的结构进行了优化,所述r1包括亚烷基,所述亚烷基选自-(ch2)

n-、-(ch2ch2)

n-、-(ch2cf2)

n-、-[ch(ch3)-ch2]

n-、

ꢀ‑

[ch(ch3)-cf2]

n-或-[ch2ch(ch3)-ch2]

n-,其中n=1或2;所述r1包括亚烷氧基,所述亚烷氧基选自-(ch2ch2o)

n-、-[ch(ch3)ch2o]

n-、-[ch(ch3)-cf2o]

n-、-[ch2ch(ch3)-ch2o]

n-或-(ch=chch2o)

n-,其中n为正整数;所述r1包括亚芳基或卤代亚芳基,所述亚芳基选自1,2-亚苯基、1,3-亚苯基、1,4-亚苯基、 1,2-亚苄基、1,3-亚苄基,1,4-亚苄基、1,2-亚萘基,1,3-亚萘基,1,4-亚萘基, 2,3-亚萘基,1,8-亚萘基,1,5-亚萘基,2,6-亚萘基、2,7-亚萘基、2,3-亚联苯基、 3,4-亚联苯基、4,4

’‑

亚联苯基、3,4

’‑

亚联苯基、2,2-二(4-羟基苯基)丙烷、9,9

‑ꢀ

双[4-(羟基乙氧基)苯基]芴、9,9-二[(4-羟乙氧基)苯基]芴、9,9-二(3-甲基-4-羟基亚苯基)芴或9,9-二(3,4-二羟基亚苯基)芴,所述卤代亚芳基选自1,2-亚卤代苯基、1,3-亚苯基、1,4-亚卤代苯基、1,2-亚卤代萘基,1,3-亚卤代萘基,1,4

‑ꢀ

亚卤代萘基,2,3-亚卤代萘基,1,8-亚卤代萘基,1,5-亚卤代萘基,2,6-亚卤代萘基、2,7-亚卤代萘基、2,3-亚卤代联苯基、3,4-亚卤代联苯基、4,4

’‑

亚卤)联苯基或3,4

’‑

亚卤代联苯基,其中卤素选自氟原子、氯原子或溴原子;所述r1包括亚杂芳基,所述亚杂芳基选自2,3-亚呋喃环、2,5-亚呋喃环、3,4-亚呋喃环,2,3-亚吡咯环、2,5-亚吡咯环、3,4-亚吡咯环,2,3-亚噻吩环、2,5-亚噻吩环、3,4-亚噻吩环、4,5-亚咪唑环、2,3-亚吲哚环,3,4-亚吲哚环、4,5-亚吲哚环、3,5-亚吲哚环、5,6-亚吲哚环、4,5-亚苯并咪唑环、5,6-亚苯并咪唑环、4,7

‑ꢀ

亚苯并咪唑环、2,3-亚苯并呋喃环、3,4-亚苯并呋喃环、4,5-亚苯并呋喃环、5,6

‑ꢀ

亚苯并呋喃环、4,7-亚苯并呋喃环,2,3-亚苯并噻吩环、3,4-亚苯并噻吩环、4,5

‑ꢀ

亚苯并噻吩环、5,6-亚苯并噻吩环、4,7-亚苯并噻吩环,2,3-亚吡啶环、2,4-亚吡啶环、2,6-亚吡啶环、3,4-亚吡啶环,2,3-亚喹啉环、3,4-亚喹啉环、3,5-亚喹啉环、4,5-亚喹啉环、5,6-亚喹啉环、3,6-亚喹啉环、6,7-亚喹啉环、7,8-亚喹啉环、5,8-亚喹啉环,3,4-亚异喹啉环、4,5-亚异喹啉环、3,6-亚异喹啉环、 5,6-亚异喹啉环、5,7-亚异喹啉环、6,7-亚异喹啉环、4,8-亚异喹啉环、5,8-亚异喹啉环或7,8-亚异喹啉环;所述r1包含如下结构:其中,r3选自烷基、烷氧基、亚芳基或亚杂芳基;r4选自亚烷基、烷氧基、亚芳基、亚杂芳基、丙烯酰基、甲基丙烯酰基、丙烯酰胺基、丙烯酰胺基、甲基丙烯酰胺基、烯丙氧基、甲基烯丙氧基或、乙烯氧基或甲基乙烯氧基;r5选自氢原子、甲基、乙基、丙基、异丙基或-(r3)n

1-(o-r4)n2;其中n1和n2分别独立地选自0、1和2。

[0032]

进一步地,所述r2包括亚烷基,所述亚烷基选自亚甲基、亚乙基、亚丙基、亚异丙基、亚丁基、亚异丁基、亚叔丁基或亚新戊基。所述亚脂肪环基选自含三个碳至七个碳(c3~c7)的亚脂肪环基。

[0033]

进一步地,所述z1选自碳氧单键、碳氮单键、碳硫单键或碳氮双键。

[0034]

进一步地,所述z2选自碳氧单键、酰氧键、羰基键或酰胺基键。

[0035]

经过以上结构的优化与选择,所述纳米氧化物表面改性剂具有以下结构式(1)~(10)中的一种:

[0036][0037][0038]

作为优选,所述纳米氧化物表面改性剂(1)可以优选的分子结构如(1-a) ~(1-h):

[0039][0040]

所述纳米氧化物表面改性剂(2)可以优选的分子结构如(2-a)~(2-h):

[0041][0042]

[0043]

所述纳米氧化物表面改性剂(3)可以优选的分子结构如(3-a)~(3-m):

[0044]

[0045][0046]

所述纳米氧化物表面改性剂(4)可以优选的分子结构如(4-a)~(4-h):

[0047]

所述纳米氧化物表面改性剂(5)可以优选的分子结构如(5-a)~(5-h):

[0048][0049][0050]

所述纳米氧化物表面改性剂(6)可以优选的分子结构如(6-a)~(6-h):

[0051]

所述纳米氧化物表面改性剂(7)可以优选的分子结构如(7-a)~(7-h):

[0052]

所述纳米氧化物表面改性剂(8)可以优选的分子结构如(8-a)~(8-h):

[0053][0054][0055]

所述纳米氧化物表面改性剂(9)可以优选的分子结构如(9-a)~(9-j):

[0056][0057][0058]

所述纳米氧化物表面改性剂(10)可以优选的分子结构如(10-a)~(10-p):

[0059]

[0060][0061]

进一步地,本发明还提出一种如上所述的纳米氧化物表面改性剂的制备方法,包括:在固体酸或碱催化作用下,将丙烯酸、甲基丙烯酸、溴代丙烯和溴代甲基丙烯其中之一与多元醇进行缩合反应后,再分别与酸酐反应,得所述纳米氧化物的表面改性剂。以优选改性剂结构(1-a)~(1-d)为例进行说明:

[0062][0063]

其中x表示甲基或氢原子;r表示烷基、烷氧基、1,4-二烷基芳环或苄氧基等。同理,其它系列(2)~(9)化合物的(a-d)也可采用相同方法制备。

[0064]

又如以优选改性剂结构(1-e)~(1-f)为例进行说明:

[0065][0066]

其中x表示甲基和氢原子;r表示烷基、烷氧基、1,4-二烷基芳环或苄氧基等;z表示氧、硫、氮原子等;其它系列(2)~(9)化合物的(e-f)也可采用类似方法制备。

[0067]

又如以优选改性剂结构(1-g)~(1-h)为例进行说明:

[0068][0069]

其中x表示甲基和氢原子;r表示烷基、烷氧基、1,4-二烷基芳环或苄氧基等;z表示氧原子、硫原子、氮原子等。其它系列(2)~(9)化合物的(g-h)也可采用类似方法制备。

[0070]

其中,酸性催化剂主要选自对甲苯磺酸、甲基磺酸、三氟甲磺酸或固体杂多酸(如磷钨酸、硅钨酸等)等,优先为对甲苯磺酸或甲基磺酸;碱性催化剂选自4-二甲氨基吡啶、三乙胺、吡啶、甲基吡啶、氢氧化钾、氢氧化钠、碳酸钾或碳酸钠等,优选为4-二甲氨基吡啶、甲基吡啶、碳酸钾或碳酸钠;反应溶剂选自异丙醚、乙二醇二甲醚、甲苯或环己烷等。

[0071]

以分子结构(1-a)为例说明上述纳米氧化物表面改性剂合成的具体操作方法如

下:

[0072]

(1)纳米氧化物表面改性剂中间体的合成

[0073]

向带有温度计、磁子、恒压滴液漏斗、球形冷凝管、分水器的三口烧瓶中依次加入醇、酸性催化剂、阻聚剂和有机溶剂混合均匀后,搅拌升温,待温度达到70℃时,从恒压滴液漏斗中滴加不饱和一元羧酸到反应液中,控温 90℃左右,继续搅拌反应5~6h后,停止搅拌,冷却到室温,抽滤,得到无色或浅黄色透明液体,然后用去离子水洗3~5次,用有机溶剂萃取,干燥,浓缩得纳米氧化物表面改性剂中间体。

[0074]

(2)纳米氧化物表面改性剂的合成

[0075]

向带有温度计、磁子、恒压滴液漏斗、球形冷凝管的三口烧瓶中依次加入酸酐、碱性催化剂、阻聚剂、有机溶剂混合均匀后,升温搅拌,待温度达到70℃时,从恒压滴液漏斗中加入(1)中的纳米氧化物表面改性剂中间体,滴加的时间控制在45min左右,随后在90~95℃反应5~6h,冷却到室温后抽滤,并用去离子水洗涤萃取、干燥、除去溶剂得纳米氧化物表面改性剂。

[0076]

其中,所述步骤(1)中酸性催化剂为杂多酸(如磷钨酸、硅钨酸等),添加量为原料质量的5%~10%;反应过程中,原料醇与不饱和一元羧酸的摩尔量之比为1:1,反应溶剂为甲苯,阻聚剂的含量为0.1wt%;所述步骤(2) 中碱性催化剂为4-二甲氨基吡啶或三乙胺,添加量为酸酐摩尔量的6%,反应过程中酸酐与纳米氧化物表面改性剂中间体的摩尔量之比为1:1,反应溶剂为乙二醇二甲醚,阻聚剂的含量为0.1wt%。

[0077]

进一步地,本发明还提出了一种光学复合树脂,所述光学复合树脂由上述纳米氧化物的表面改性剂、纳米氧化物和有机光学树脂单体复合而成。

[0078]

具体地,将上述纳米氧化物的表面改性剂应用于米氧化物表面结构的接枝和改性,其中,改性剂中的羧基与纳米氧化物表面结构形成配位键和氢键,而改性剂中的丙烯酸酯基和有机链结构有利于增强纳米氧化物表面结构与光学树脂单体的界面结合及其增强在树脂单体中的分散性,从而使纳米氧化物与有机光学树脂化合物之间互溶,因此经过改性后的纳米氧化物,可分别与含有不同(甲基)丙烯酰氧基类、丙烯基醚类、环氧烷基类,酰胺基类等光学树脂单体分散混合后,形成高透明性、高折射率纳米氧化物复合光学树脂。

[0079]

在本技术中,对纳米氧化物的种类不做限定,如可以选自四方相或立方相纳米氧化锆、纳米氧化钛、纳米氧化锌或纳米氧化镍。

[0080]

相比之下,纳米氧化锆晶体的化学惰性强,对光和热稳定,折射率高(2.1 ~2.2),硬度高,在5.0~5.85ev范围内具有较大能带带隙。根据普朗克定律 e=hν(e是光子能量,h为普朗克常数,ν为光子的频率)计算可以得到纳米氧化锆所需的激发光最大波长小于400nm,故在可见光范围内的时候,纳米氧化锆是基本不会吸收的,这使得纳米氧化锆成为高折射率纳米复合光学聚合物材料的理想基材,因此本技术选定纳米氧化锆做为光学复合树脂材料的无机基质部分。

[0081]

纳米氧化物的合成方法及工艺在国内外已报道较多。其中,纳米氧化锆颗粒的晶型以立方相和四方相的折射率最大,达到2.16~2.2左右,纳米氧化锆粒子的晶粒尺寸、微观形貌、添加含量及纳米颗粒的均匀性和分散性都是影响高性能纳米复合树脂材料的关键因素。因此,为获得粒径小、纯度高、分散性好的纳米粒子,往往采用非水相合成法和水热合成法。

[0082]

(1)非水性法制备纳米氧化锆的操作步骤:

[0083]

将正丙醇锆溶液与苯甲醇加入到高压反应釜中,用氮气将釜内空气置换掉,升温240~270℃,搅拌,反应13~15h。待反应完全后,静置4~6h,通循环冷凝水冷却到室温,分出上层溶液后,经过离心和洗涤后得到粒径为5~ 15nm的四方相纳米氧化锆白色粉末。

[0084]

其中,正丙醇锆溶液与苯甲醇质量之比为3:10、反应时温度为270℃、转速为350~400r/min、反应压强为2~3mp、洗涤溶剂为甲醇或乙醇。

[0085]

(2)水性法制备氧化锆的操作步骤:

[0086]

将氯氧化锆溶解于装有去离子水的反应釜中,加入一定量丙三醇,naoh 溶液调节ph为9~10,用氮气将釜内空气置换掉,升温160~180℃,搅拌,反应18h。待反应完全后,静置4~6h,通循环冷凝水冷却到室温,再经离心和去离子水洗涤沉淀到溶液的ph至中性为止,得到粒径为10~35nm的四方相纳米氧化锆白色粉末。

[0087]

其中,氯氧化锆与丙三醇摩尔量之比为1:1、氯氧化锆浓度控制在 0.25mol/l左右、反应温为180℃、转速为350~400r/min、反应压强为1.5~ 3mp。

[0088]

进一步地,以上述方法制备的纳米氧化锆作为无机基质进行表面改性,具体操作方法:将纳米氧化锆固体粉末和一定比例的改性剂分别加入到有机溶剂中,适当加热、搅拌、反应0.5~12h,就得到淡蓝色透明溶液,利用微孔滤膜减压抽滤得澄清透明带有淡蓝色的改性纳米氧化锆溶液。

[0089]

其中,所述纳米氧化物表面改性剂与纳米氧化锆固体质量(由浓度计算的理论值)之比小于0.20:1(或改性剂添加到纳米氧化物中的质量小于 15wt%),作为优选,所述表面改性剂与纳米氧化锆固体质量之比为0.05:1~ 0.18:1(或总量的5~15wt%);所述有机溶剂选自二氯甲烷、二氯乙烷、甲醇、乙醇、四氢呋喃和乙二醇二甲醚等中的一种,优选为二氯甲烷、甲醇,溶剂,所述有机溶剂与氧化锆固体质量之比为3:1~10:1,优选为4:1~6:1;所述改性反应温度为20~65℃,反应时间为0.5~12h,改性反应的温度优选为25~35℃,反应时间为1~3h;所述微孔滤膜孔径为0.12~1.85um,优选为0.22~0.45um;在该条件下,纳米氧化物表面改性剂通过与纳米氧化物表面结构形成双齿配位键,接枝在其表面,从而使之具有亲油性,因此不需要添加其他辅助性试剂均能完全分散于有机树脂单体中。

[0090]

本技术对有机光学树脂单体的种类不做限定,然而,在选定复合树脂的无机基质部分后,复合树脂的有机光学树脂单体对复合树脂的折射率也会有影响。纳米光学复合材料的折射率可以通过下述方程式近似估计: n

comp

=φ

pnp

+φmnm,其中,n和φ分别代表折射率和体积分数,下标comp、p 和m分别表示纳米光学复合材料、纳米氧化物和有机光学树脂单体。从方程中可以得出,在选定纳米氧化物和相应的体积分数条件下,有机光学树脂单体的折射率越高,越有利于复合材料折射率的提高。目前,常用高折射率、低粘度的有机树脂单体主要有三种:pba、oppea、bpma。它们的分子结构如下所示:

[0091][0092]

选择如上所述的丙烯酸树脂单体,主要原因:其一,由于纳米氧化锆添加量达到

50%时,复合树脂折射率提高约0.1,因此所选择的丙烯酸树脂的折射率必须大于1.55以上,而本文选择的树脂折射率最小为1.565,能够满足实验要求;其二,这些丙烯酸树脂单体本身的粘度较小(低于200cp),与改性氧化锆混配后,使其复合树脂的粘度较低,可满足光学膜工业化使用;其三,这几种树脂已经在我国工业化生产并形成稳定的市场供应,有利于后续复合树脂工业化生产的实现。因此,在本技术中选用丙烯酸树脂单体作为反应物进行光学复合树脂的制备,具体的制备方法如下:

[0093]

根据复合光学树脂折射率和力学性能的要求,将上述改性纳米氧化锆溶液与丙烯酸树脂按一定比例混合,添加阻聚剂,搅拌和脱干溶剂,即可得到无色或偏蓝色透明的纳米氧化锆光学复合树脂。

[0094]

其中,所述丙烯酸树脂与纳米氧化锆固体质量之比为0.5:1~1.5:1;所述纳米氧化物在所述光学复合树脂中的质量分数为20%~70%;所述纳米氧化物的表面改性剂在所述光学复合树脂中的质量分数为1%~20%,优选为5%~ 15%;所述有机光学树脂单体在所述光学复合树脂中的质量分数为20%~ 60%,优选为25%~35%,在该条件下制备的光学复合树脂折射率达到1.65~ 1.71,其透光率大于85%,其粘度为1500~10000cp左右,室温阴凉环境下放置6个月仍保持澄清透明。

[0095]

通过上述方法制备的纳米氧化物丙烯酸树脂/丙烯氧基树脂/环氧树脂等复合材料,相比现有技术成果具有以下特点及优势:(1)用量少:纳米氧化物表面改性剂的羧基与纳米氧化物表面结构形成配位键和氢键,而丙烯酸酯基和有机链结构有利于增强其纳米氧化物粒子表面结构与光学树脂单体的界面结合及其增强在树脂单体中的分散性,使表面改性剂用量少,只有纳米氧化物质量的3~12wt%左右,有利于降低树脂粘度,提高其折射率;(2)互溶性好:经过纳米氧化物表面改性剂改性过的纳米氧化物在有机树脂单体和含多乙氧基树脂稀释剂中的互溶性好,其含量高,可高达75%左右;目前尚未见这方面的报道。(3)透光率高:改性过的纳米氧化物在有机树脂单体中分散均匀,粒径尺寸稳定,团聚程度低,所形成的纳米氧化物复合树脂液体清澈透明,其透光率大于85%以上,比目前国外同类产品的透射率高。(4) 折射率高:由于经过改性后的纳米氧化锆与有机树脂的互溶性好,可以根据改性氧化锆量的变化,使光学复合树脂的折射率在1.65~1.72区间可调控; (5)复合树脂的粘度相对较低,在1500~10000cp之间,有利于液晶增亮膜、光学透镜等光学器件制备过程中,有利于调整树脂组分和工艺条件。(6)所制备的纳米氧化物光学复合树脂的性能稳定,室温放置6个月仍保持澄清透明状态,比目前国外同类产品的稳定。此外,本发明公开的改进剂的制备工艺简单、设备简单、原料经济环保、生产成本低、反应条件温和、可批量生产,能够满足我国光学复合树脂材料的应用要求。

[0096]

进一步地,本技术还提出了一种光学制品,所述光学制品包括如上述所述的光学复合树脂,所述光学复合树脂可直接应用于5g手机液晶增亮膜材料、hbled封装剂、图像传感器、光学透镜等领域。

[0097]

以下结合具体实施例对本发明的技术方案作进一步详细说明,应当理解,以下实施例仅仅用以解释本发明,并不用于限定本发明。

[0098]

实施例1改性剂丁二酸(丙烯酰氧基二乙二醇)单酯合成

[0099]

向装有回流冷凝管、分水器、磁力搅拌、温度计、恒压滴液漏斗的1l四口烧瓶中,依次加入50.0g(0.5mol)丁二酸酐,3.67g(0.03mol)4-二甲氨基吡啶,0.60g对甲氧基苯酚,

200ml乙二醇二甲醚,80.0g(0.5mol)丙烯酸二乙二醇单酯加入到恒压滴液漏斗中。氮气保护,开动加热和搅拌,温度到达 70℃时,开始滴加丙烯酸二乙二醇单酯,回流反应3h。待反应完全以后,停止加热;在搅拌下冷却降温到室温;水洗、萃取分液3次,合并有机层,用 30g无水硫酸钠干燥5h,抽滤,脱净溶剂,精制后得到110.2g无色或浅黄色清澈透明液体产品丁二酸(丙烯酰氧基二乙二醇)单酯,产率为84.8%,折射率 n25/d=1.465。

[0100]

ir(kbr,ν

max

/cm-1

):3448.58,3083.62,2961.16,1734.01,1714.45,1635.21, 1452.82,1300.32,1139.82,1075.31,984.65,745.07。说明制得的目标化合物的结构与上述结构式所示结构一致。

[0101]

实施例2改性剂丁二酸(2-甲基丙烯酰氧基聚乙二醇)单酯合成

[0102]

向装有回流冷凝管、分水器、磁力搅拌、温度计、恒压滴液漏斗的1l四口烧瓶中,依次加入25.0g(0.25mol)丁二酸酐,1.84g(0.015mol)4-二甲氨基吡啶,0.3g对甲氧基苯酚,100ml乙二醇二甲醚,100.1g(0.25mol)2-甲基丙烯酸聚乙二醇单酯(平均m=400)加入到恒压滴液漏斗中。向烧瓶内通入氮气2分钟(保持有氮气气泡出来)后,开动加热和搅拌,温度到达70℃时,开始滴加2-甲基丙烯酸聚乙二醇单酯,回流反应3h。待反应完全以后,停止加热;在搅拌下冷却到室温;水洗、萃取分液3次,合并有机层,用15g无水硫酸钠干燥5h以上,抽滤,脱净溶剂后得到107.5g无色或微黄色清澈透明液体产品丁二酸(2-甲基丙烯酰氧基聚乙二醇)单酯,产率为86.0%,折射率 n25/d=1.461。

[0103]

实施例3改性剂丁二酸(丙烯酰氧基三乙二醇)单酯合成

[0104]

(1)丙烯酸三乙二醇单酯合成:

[0105]

向带有温度计、磁子、恒压滴液漏斗、球形冷凝管、分水器的四口烧瓶中依次加入30.03g(0.2mol)三乙二醇、2.55g(6%)硅钨酸、0.30g对甲氧基苯酚、100ml甲苯,将14.42g(0.2mol)丙烯酸加入到恒压滴液漏斗中,升温搅拌,待温度达到90℃时开始滴加丙烯酸,大约10min加完;加热回流分水5h,待反应完全后停止加热;在搅拌下冷却降温到室温,过滤;减压蒸出甲苯后,补加200ml二氯甲烷,水洗、萃取分液至ph值显中性;有机层加 20g无水硫酸钠干燥5h以上,抽滤,蒸出溶剂,得到37.7g无色或微淡黄色清澈透明液体,产率92.4%。

[0106]

(2)丁二酸(丙烯酰氧基三乙二醇)单酯合成

[0107]

向装有回流冷凝管、磁力搅拌、温度计、恒压滴液漏斗的250ml三口烧瓶中,依次加入18.51g(0.185mol)丁二酸酐,1.48g(0.012mol)4-二甲氨基吡啶,0.24g对甲氧基苯酚,100ml乙二醇二甲醚,氮气保护,开动加热和搅拌,当温度到达70℃左右时,从恒压漏斗滴加37.7g(0.1848mol)丙烯酸三乙二醇单酯到反应液中,大约15min加完。继续加热回流反应3h。待反应完成以后,停止加热;冷却至室温;水洗、萃取分液5次;合并有机层;用20g 无水硫酸钠干燥5h以上,抽滤,蒸净溶剂后得到46.1g无色或微黄色清澈透明液体产品丁二酸(丙烯酰氧基三乙二醇)单酯,产率为82.03%;折射率 n25/d=1.464。

[0108]

ir(kbr,ν

max

/cm-1

):3459.63,3046.01,2951.04,1730.81,1723.32,1631.51, 1454.62,1203.44,1066.98,986.46,734.13。说明制得的目标化合物的结构与上述结构式所示结构一致。

[0109]

实施例4改性剂戊二酸(2-甲基丙烯酰氧基四乙二醇)单酯合成

[0110]

(1)2-甲基丙烯酸四乙二醇单酯合成:

[0111]

向带有温度计、磁子、恒压滴液漏斗、球形冷凝管、分水器的四口烧瓶中依次加入

38.45g(0.2mol)四乙二醇、3.34g(6%)硅钨酸、0.40g4-甲氧基苯酚、100ml甲苯,将17.22g(0.2mol)2-甲基丙烯酸加入到恒压滴液漏斗中,升温搅拌,待温度达到90℃时开始滴加2-甲基丙烯酸,加热回流分水5-6h,待反应完全后停止加热;在搅拌下冷却降温到室温;减压蒸馏出甲苯,加入 200ml二氯甲烷萃取至ph值显中性,有机层加20g无水硫酸钠干燥5h以上,抽滤,蒸干溶剂后得到52.51g无色或淡黄色液体,产率94.32%。

[0112]

(2)戊二酸(2-甲基丙烯酰氧基四乙二醇)单酯合成:

[0113]

向装有回流冷凝管、磁力搅拌、温度计、恒压滴液漏斗的250ml三口烧瓶中,依次加入21.5g(0.1886mol)戊二酸酐,1.48g(0.012mol)4-二甲氨基吡啶,0.24g(0.002mol)4-甲氧基苯酚,100ml乙二醇二甲醚,将52.51g (0.1886mol)2-甲基丙烯酸四乙二醇单酯加入到恒压滴液漏斗中。氮气保护,开动加热和搅拌,升温到70℃时,开始滴加上述2-甲基丙烯酸四乙二醇单酯液体,大约15min加完;继续加热回流反应3h;待反应完成以后,停止加热;冷却至室温;水洗、萃取分液5次;合并有机层;合并有机层,用20g无水硫酸钠干燥5h以上,抽滤,蒸净溶剂后得到59.42g无色透明或微黄色清澈透明液体产品戊二酸(2-甲基丙烯酰氧基四乙二醇)单酯,产率为80.3%,折射率 n25/d=1.473。

[0114]

实施例5改性剂丁二酸(丙烯酰胺基乙基乙二醇)单酯合成

[0115]

(1)在装有恒压滴加漏斗、回流冷凝管、干燥管和温度计的250ml三口烧瓶中,依次加入100ml丙酮,21.06g(0.2mol)二甘醇胺,50ml三乙胺;低温恒温槽控温-40℃,再滴加18.1g(0.2mol)丙烯酰氯;控温-40℃搅拌反应4h;补加0.01g 4-甲氧基苯酚,并控制0℃下搅拌过夜,室温下搅拌1h;停止搅拌,过滤,静止分层,分出上层丙酮溶液(可直接进行减压旋转蒸馏),下层溶液用50ml乙酸乙酯提取2次,用20ml水洗二次,用无水硫酸钠干燥5h,过滤,合并上层丙酮溶液,减压旋转蒸馏得到27.38g浅黄色n-丙烯酰胺基-二甘醇液体;产率86.1%。

[0116]

(2)在另一个装有恒压滴加漏斗、回流冷凝管、干燥管和温度计的250ml 三口烧瓶中,加入27.38g(0.172mol)浅黄色n-丙烯酰胺基-二甘醇液体,70ml 二氯乙烷,0.01g(0.1wt%)4-甲氧基苯酚和0.8g(8wt%)碳酸钠;再滴加17.2g (0.172mol)丁二酸酐与20ml二氯乙烷的混合溶液,加热升温至75℃,搅拌反应2.5h。反应完成后,冷到室温后抽滤,50ml去离子水洗3次,萃取分液后,加入无水硫酸钠干燥5h,过滤,旋蒸除去二氯乙烷,精制后得到37.30g 淡黄色液体产品丁二酸(丙烯酰胺基乙基乙二醇)单酯;产率83.69%,折射率 n25/d=1.461。

[0117]

ir(kbr,ν

max

/cm-1

):3460.64,2954.77,1733.80,1681.22,1647.49,1560.83, 1511.82,1179.16,935.67。说明制得的目标化合物的结构与上述结构式所示结构一致。

[0118]

实施例6改性剂双[丁二酸(双丙烯酰氧基季四戊醇)单酯]合成

[0119]

(1)双丙烯酸季四戊醇酯合成:

[0120]

向带有温度计、磁子、恒压滴液漏斗、球形冷凝管、分水器的四口烧瓶中依次加入27.23g(0.2mol)季四戊醇、2.93g(6wt%)硅钨酸、0.40g 4-甲氧基苯酚、100ml甲苯,将28.84g(0.4mol)丙烯酸加入到恒压滴液漏斗中,升温搅拌,待温度达到90℃时开始滴加丙烯酸,加热回流分水5h,待反应完全后停止加热;在搅拌下冷却降温到室温;减压蒸馏出甲苯,加入200ml二氯甲烷萃取至ph值显中性,有机层加20g无水硫酸钠干燥6h以上,抽滤,蒸干溶剂后得到46.11g无色或淡黄色液体产品双丙烯酸季四戊醇酯,产率 94.35%。

[0121]

(2)双[丁二酸(双丙烯酰氧基季四戊醇)单酯]合成

[0122]

向装有回流冷凝管、磁力搅拌、温度计、恒压滴液漏斗的250ml三口烧瓶中,依次加入37.76g(0.0.3774mol)丁二酸酐,1.48g(0.012mol)4-二甲氨基吡啶,0.24g 4-甲氧基苯酚,100ml乙二醇二甲醚,氮气保护,从恒压滴液漏斗滴加46.11g(0.1887mol)双丙烯酸季四戊醇酯到反应液中。开动加热和搅拌,温度到达70℃时,开始滴加双丙烯酸季四戊醇酯,回流反应3h。待反应完全以后,停止加热;在搅拌下冷却降温到室温;减压蒸馏出乙二醇二甲醚,得无色或偏微黄液体,加100ml乙酸乙酯萃取3次,每次加20ml去离子水,水层合并后用100ml乙酸乙酯萃取一次,合并有机层,用20g无水硫酸钠干燥5h以上,抽滤,蒸干溶剂后得到62.8g无色透明或淡黄色液体产品双[丁二酸(双丙烯酰氧基季四戊醇)单酯];产率为74.88%,折射率 n25/d=1.475。

[0123]

ir(kbr,ν

max

/cm-1

):3544.37,2884.20,1730.61,1627.11,1458.95,1388.02, 1132.23。说明制得的目标化合物的结构与上述结构式所示结构一致。

[0124]

实施例7改性剂戊二酸(双丙烯酰氧基三羟甲基丙烷)单酯合成

[0125]

(1)双丙烯酸三羟甲基丙烷酯合成:

[0126]

向带有温度计、磁子、恒压滴液漏斗、球形冷凝管、分水器的三口烧瓶中依次加入26.83g(0.2mol)三羟甲基丙烷、2.55g(6wt%)硅钨酸、0.40g 4-甲氧基苯酚、100ml甲苯,将28.84g(0.4mol)丙烯酸加入到恒压滴液漏斗中,升温搅拌,待温度达到90℃时开始滴加丙烯酸,加热回流分水5-6h,待反应完全后停止加热;在搅拌下冷却降温到室温;减压蒸馏出甲苯,得无色或偏微黄液体,加100ml二氯甲烷萃取至ph值显中性,有机层加20g无水硫酸钠干燥5h以上,抽滤,蒸干溶剂,硅胶柱精制后得到44.83g无色或偏淡黄色液体即为中间体双丙烯酸三羟甲基丙烷酯;产率92.5%。

[0127]

(2)戊二酸(双丙烯酰氧基三羟甲基丙烷)单酯合成:

[0128]

向装有回流冷凝管、磁力搅拌、温度计、恒压滴液漏斗的250ml三口烧瓶中,依次加入20.52g(0.18mol)环戊二酸酐,1.48g(0.012mol)4-二甲氨基吡啶,0.24g4-甲氧基苯酚,100ml乙二醇二甲醚;氮气保护;开动加热和搅拌,当温度达到70℃时,从恒压滴液漏斗向烧瓶中滴加44.83g(0.18mol)步骤(1)中间体丙烯酸四乙二醇单酯,加热回流反应3h。待反应完全以后,停止加热;在搅拌下冷却降温到室温;水洗,分液和萃取5次,每次加20ml去离子水,合并有机层,用20g无水硫酸钠干燥5h以上,抽滤,蒸净溶剂,精制后得到49.82g无色透明或微黄色液体目标化合物样品;产率为76.24%,折射率n25/d=1.473。

[0129]

实施例8改性剂己二酸(二乙二醇烯丙基醚)单酯合成

[0130]

向装有回流冷凝管、分水器、磁力搅拌、温度计、恒压滴液漏斗的1l四口烧瓶中,依次加入64.08g(0.5mol)环己二酸酐,7.5g(0.07mol)碳酸钠,0.1g对甲氧基苯酚,200ml乙二醇二甲醚;氮气保护;开动加热和搅拌,温度到达70℃时,开始从恒压漏斗中滴加73.0g(0.5mol)二乙二醇单烯丙基醚;加完后,搅拌回流反应3h。待反应完全以后,停止加热;在搅拌下冷却降温到室温;水洗、萃取分液3次,合并有机层,用20g无水硫酸钠干燥5h,抽滤,蒸净溶剂后得到116.18g无色或浅黄色清澈透明液体产品丁二酸(二乙二醇烯丙基醚)单酯;产率为84.8%,折射率n25/d=1.447。

[0131]

ir(kbr,ν

max

/cm-1

):3348.67,3085.42,2972.15,1724.04,1714.65,1625.23, 1453.42,1300.32,1076.34,964.55。说明制得的目标化合物的结构与上述结构式所示结构

一致。

[0132]

实施例9改性剂戊二酸(三缩乙二醇丙烯氧基)单酯合成

[0133]

向装有回流冷凝管、磁力搅拌、温度计、恒压滴液漏斗的250ml三口烧瓶中,依次加入57.0g(0.5mol)戊二酸酐,8.5g(0.07mol)4-二甲氨基吡啶, 0.1g对甲氧基苯酚,500ml乙二醇二甲醚,氮气保护,开动加热和搅拌,当温度到达70℃左右时,从恒压漏斗滴加100.2g(0.5mol)三乙二醇烯丙基单醚 (或聚乙二醇烯丙基单醚-200,平均分子量200)到反应液中,大约30min加完。继续加热回流反应3h;待反应完成以后,停止加热;冷却至室温;水洗、萃取分液5次;合并有机层;用50g无水硫酸钠干燥5h以上,抽滤,蒸净溶剂后得到122.5g无色或微黄色清澈透明液体产品戊二酸(烯丙氧基三乙二醇) 单酯;产率为78.03%,折射率n25/d=1.454。

[0134]

ir(kbr,ν

max

/cm-1

):3450.61,3047.21,2915.14,1725.81,1718.32,1631.51, 1455.62,1223.41,1046.38,956.41,735.11。说明制得的目标化合物的结构与上述结构式所示结构一致。

[0135]

实施例10改性剂丁二酸(丙烯酰氧基双醚芴)单酯合成

[0136]

(1)丙烯酸双醚芴单酯合成:

[0137]

向带有温度计、磁子、恒压滴液漏斗、球形冷凝管、分水器的四口烧瓶中依次加入4.38g(0.01mol)双醚芴、0.31g硅钨酸、0.01g 4-甲氧基苯酚、100ml 甲苯,将0.72g(0.01mol)丙烯酸加入到恒压滴液漏斗中,升温搅拌,待温度达到90℃时开始滴加丙烯酸,加完丙烯酸后,加热回流分水下反应5-6h,待反应完全后停止加热;在搅拌下冷却降温到室温;过滤固体,将反应液水洗萃取3次,有机层用10g无水硫酸钠干燥5h以上,抽滤,蒸净溶剂、重结晶,得到4.18g白色固体产品丙烯酸双醚芴单酯,产率84.8%。

[0138]

(2)丁二酸(丙烯酰氧基双醚芴)单酯合成:

[0139]

向装有回流冷凝管、磁力搅拌、温度计、恒压滴液漏斗的250ml三口烧瓶中,依次加入0.85g(8.5mmol)丁二酸酐,0.07g 4-二甲氨基吡啶,0.01g 4

‑ꢀ

甲氧基苯酚,50ml乙二醇二甲醚;氮气保护;开动搅拌和加热,当反应液温度到达70℃时,从恒压滴液漏斗将溶于20ml乙二醇二甲醚的4.18g(8.5mmol) 丙烯酸双醚芴单酯,滴加到反应液中;继续加热回流反应3h。待反应完全以后,停止加热;冷却到室温;水洗、萃取和分液;合并有机层,用10g无水硫酸钠干燥5h以上,经过抽滤、脱溶、精制后得到4.75g无色透明或偏黄液体目标化合物样品;产率为94.37%,折射率n25/d=1.555。

[0140]

ir(kbr,ν

max

/cm-1

):3464.05,3077.99,2921.77,2873.51,1721.22,1642.65, 1610.24,1558.33,1457.90,1290.04,1099.83,1039.50,948.86,746.31。说明制得的目标化合物的结构与上述结构式所示结构一致。

[0141]

实施例11改性剂丁二酸(丙烯酰氧基水杨醛吖嗪)单酯合成

[0142]

(1)丙烯酸水杨醛吖嗪单酯合成:

[0143]

向带有温度计、磁子、恒压滴液漏斗、球形冷凝管、分水器的250ml三口烧瓶中依次加入2.40g(0.02mol)水杨醛吖嗪、0.63g硅钨酸、0.02g 4-甲氧基苯酚、100ml甲苯,将1.46g(0.01mol)丙烯酸加入到恒压滴液漏斗中,升温搅拌,待温度达到90℃时开始滴加丙烯酸;加热、回流和分水下反应5-6h,待反应完全后停止加热;冷却到室温;过滤后有机溶液经过水洗、分液和萃取至ph值显中性,有机层溶液加入10g无水硫酸钠干燥5h以上,抽滤,蒸干溶

剂、重结晶,得到3.01g白色固体丙烯酸水杨醛吖嗪单酯,产率86.57%。

[0144]

(2)丁二酸(丙烯酰氧基水杨醛吖嗪)单酯合成

[0145]

向装有回流冷凝管、磁力搅拌、温度计、恒压滴液漏斗的250ml三口烧瓶中,依次加入1.73g(17.3mmol)丁二酸酐,0.08g 4-二甲氨基吡啶,0.03g 4

‑ꢀ

甲氧基苯酚,100ml乙二醇二甲醚;氮气保护;开动加热和搅拌,当温度到达 70℃左右时,3.01g(17.3mmol)丙烯酸水杨醛吖嗪单酯与10ml乙二醇二甲醚溶液从恒压滴液漏斗加入到反应液中;继续加热和回流反应3h。待反应完全以后,停止加热;冷却到室温;水洗、萃取和分液,合并有机层,用10g无水硫酸钠干燥5h以上,抽滤,蒸净溶剂,精制后得到4.25g黄色透明液体目标化合物样品;产率为89.56%,折射率n25/d=1.527。

[0146]

ir(kbr,ν

max

/cm-1

):3445.18,3079.76,2953.93,1721.96,1634.93, 1596.55,1511.19,1476.23,1455.02,1287.79,1173.23,1039.78,946.08, 744.56。说明制得的目标化合物的结构与上述结构式所示结构一致。

[0147]

纳米氧化锆光学复合树脂性能测试

[0148]

纳米氧化物表面改性剂对纳米氧化物粒子表面结构的改性效果主要依据其改性氧化物在光学树脂单体中的互溶性、溶解总量和其复合树脂的透光率 (或透明度)大小,以及在光学树脂单体的分散剂或稀释剂中的溶解性大小作为(改性效果的)判断基准。因此,利用上述实施例中的表面改性剂对纳米氧化锆进行改性,并制备出相应的纳米氧化锆光学复合树脂,对各个光学复合树脂中的改性剂含量、氧化锆含量、树脂含量、折射率、粘度和透光率进行了测试,结果如表1所示。

[0149]

表1.纳米氧化锆复合树脂性能测试结果

[0150][0151]

由表1测试的结果可知,改性后的纳米氧化物在有机树脂单体中的互溶性好,纳米氧化锆含量达到40%~72%,所形成的纳米氧化锆光学复合树脂液体清澈透明,其透光率大于85%以上,折射率可控在1.65~1.72区间,粘度在1500~10000cp范围,有利于光学膜

工艺制备。

[0152]

上述仅为本发明的优选实施例,并非因此限制本发明的专利范围,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1