一种具有高阻燃性的高分子吸收剂及其制备方法与流程

1.本发明属于功能高分子材料技术领域,具体地说,涉及一种高分子吸收剂及其制备方法。

背景技术:

2.随着世界工业的发展,油船事故污染、含油废水排放、化学品泄漏等人类生产生活过程产生的污染物对河流、海洋产生了严重影响,甚至严重威胁着生态环境。人们对环境污染的关注日益增加,针对解决上述污染问题,开发出了高吸油树脂这种有效的油品吸收和工业废水净化材料。

3.其中,高分子吸油材料是其内部形成了具有一定空隙的三维交联网状结构,同时树脂分子内具有亲油性的酯基的存在,使得油分子可以进入树脂网络内部,使树脂发生溶胀,油分子被包围在聚合物网络结构当中,起到了吸油保油的作用。因此,高分子吸油材料(也称作高分子吸收剂)具有吸油但不吸水、吸油率高、吸油速度快、吸油后受压不泄露、无二次污染的优点,不但可以替代传统吸油材料,而且其密度比水小,吸油后仍然能够漂浮于水面上,便于回收打捞。但现有的高分子吸收剂对于液体有机化学品的吸收效果差,吸收液体有机化学品种类少,易于被待吸收的液体有机化学品溶解,且吸收时间过长,此外还存在吸收易燃易爆易蒸发的液体有机化学品后存在可燃的危险。为了提高其阻燃性,可以向其中添加阻燃剂。但添加阻燃剂后,其吸油性能和效率会大量下降。此外,高分子吸收剂在使用的场合也多为油脂较多的易燃的环境,提高高分子吸收剂自身的阻燃性能,进而降低材料本身在日常使用过程中可能带来的易燃风险日益受到关注。

4.文献cn110508033a公开了一种高分子吸收剂,其中包含三溴苯乙烯和其他烯烃单体共聚,产品具有吸收速率快、吸收种类多,但是该高分子吸收剂阻燃效果依然不能满足要求。

技术实现要素:

5.1、要解决的问题针对上述现有技术中存在的问题,本发明提供一种具有高阻燃性的高分子吸收剂及其制备方法,其与现有技术相比,能够在不降低吸油性能和效率的同时,提高阻燃性,极大的提高了产品的应用范围和安全性。

6.2、技术方案本发明提高的技术方案如下:一种具有阻燃性的高分子吸收剂,其由以下单体共聚而成,(1)至少包括含卤素的烯烃基单体和含烯烃基的交联单体两种单体,(2)还包括烯烃单体与含烯烃基的酯类单体两种单体的一种或两种;(3)还包括阻燃单体的一种或多种;其中含卤素的烯烃基单体如式(i)所示:

式(i),式中,x表示cl或br;其中含烯烃基的交联单体为二乙烯苯、或式(ii)所示结构的一种或多种,式(ii),式中,r1表示氢原子或者烷基,r2表示烷基或者烯烃基;其中烯烃单体为如式(iii)所示,式(iii),式中,r3表示烷基或者烯烃基;其中含烯烃基的酯类单体如式(iv)所示,式(iv),式中,r4表示具有3个碳以上的烷基,r5表示氢原子或者烷基;其中,阻燃单体为dopo-1、dopo-2、sp-1中的任意一种:

。

7.优选地,所述含烯烃基的交联单体中r1为氢原子或甲基;所述含烯烃基的交联单体中r2为甲基、乙基、丙基、乙烯基或丙烯基;所述烯烃单体中r3为甲基、乙基、丙基、乙烯基或丙烯基;所述含烯烃基的酯类单体中r4为-cnh2n+1,其中n》3,且n为大于零的整数,n取4、5、6、7、8、11、20、25或32;所述含烯烃基的酯类单体中r5为氢原子或甲基。

8.优选地,所述不饱和酰氯为丙烯酰氯。

9.优选地,所述含羟基的苯甲酮为4-羟基二苯甲酮。

10.优选地,所述卤代多元醇亚磷酸酯为二氯代季戊四醇亚磷酸酯。

11.优选地,所述dopo-1通过将9,10-二氢-9-氧-10-磷菲-10-氧化物(dopo)和4-((苯基亚氨基)甲基)苯酚的反应产物与不饱和酰氯反应得到。

12.优选地,所述dopo-2通过将9,10-二氢-9-氧-10-磷菲-10-氧化物(dopo)和含羟基的苯甲酮的反应产物与不饱和酰氯反应得到。

13.优选地,所述sp-1通过将二苯基硅二醇和卤代多元醇亚磷酸酯的反应产物与不饱和酰氯反应得到。

14.进一步优选地,所述dopo-1通过如下制备方法制备得到:(1)步骤a1:在烧瓶中加入25~35g 9,10-二氢-9-氧-10-磷菲-10-氧化物(dopo)、20~30g 4-((苯基亚氨基)甲基)苯酚及150~250ml四氢呋喃。氮气保护下,在70-80℃搅拌反应6-10小时。反应液冷却后,抽滤洗涤产物得到化合物1。

15.(2)步骤a2:在烧瓶中加入7~10g化合物1,3~5g三乙胺,2~5g丙烯酰氯,70~150 ml二氯甲烷。氮气保护下,冰水浴下搅拌搅拌3~6 h。反应完成后,旋蒸后用二氯甲烷/正乙

烷混合液重结晶,得到产物dopo-1。

16.进一步优选地,所述dopo-2通过如下制备方法制备得到:(1)步骤b1:在烧瓶中加入30~40g 9,10-二氢-9-氧-10-磷菲-10-氧化物(dopo)及5~8g 4-羟基二苯甲酮。氮气保护下,在160~220℃搅拌反应2~5小时。反应溶液冷却后,加入适量甲醇,搅拌均匀后。抽滤甲醇洗涤产物得到白色固体化合物2,产物约12.5 g。

17.(2)步骤b2:在烧瓶中加入3~5g化合物2,1~2g丙烯酰溴,1~2g氢氧化钾,50~100 ml乙醇。氮气保护下,室温搅拌搅拌24~72 h。反应完成后,倒入适量去离子水,搅拌均匀后。抽滤乙醇洗涤获得固体产物dopo-2。

18.进一步优选地,所述sp-1通过如下制备方法制备得到:在烧瓶中加入2~3g 二苯基硅二醇、4~6g二氯代季戊四醇亚磷酸酯及200~500ml二氯甲烷,氮气保护下冰水浴反应1~3h后,缓慢滴入1~3 g丙烯酰氯,继续搅拌反应4~6h,抽滤乙醇洗涤产物,得到固体产物sp-1。

19.本发明还提供了一种高分子吸收剂的制备方法,其包括以下步骤,(1)准备含卤素的烯烃基单体和含烯烃基的交联单体两种单体;(2)准备烯烃单体与含烯烃基的酯类单体两种单体;(3)准备阻燃单体;(4)将步骤(1)的单体、步骤(2)的单体、步骤(3)的单体、引发剂及表面活性剂进行混合,惰性气体保护下进行加热反应,降温即得高分子吸收剂。

20.优选地,所述引发剂为过氧化二苯甲酰,所述表面活性剂为聚乙烯醇。

21.优选地,将0.8-1.2g三溴苯乙烯、0.6-1g阻燃单体、0.01-0.03g二乙烯苯、1.8-2.2g丁二烯、4-6g十二烷基丙烯酸酯、0 .005g bpo(过氧化二苯甲酰)加入密封反应釜,再加入25-35g去离子水和0.4-0.6g聚乙烯醇;随后往密封反应釜内通入纯氮气,搅拌下升温到70-90℃,反应5-8h;反应后降温到室温,将密封反应釜内生成的产物过滤、烘干,得到具有阻燃性的高分子吸收剂。

22.优选地,步骤(4)所述的加热反应的反应温度为70-90℃,反应时间为4-8h。

23.优选地,步骤(4)所述的加热反应的反应温度为80℃,反应时间为6h。

24.3、有益效果相比于现有技术,本发明的有益效果为:本发明中制备的高分子吸收剂,能够在不降低吸油性能和效率的同时,提高材料自身的阻燃性,极大的提高了产品的应用范围和储存安全性;此外,高分子吸收剂根据产品应用环境的需求可以制成不同的样式,并可应用于处理水面石油泄漏、危险有机液体泄漏、低辐射含油废水的处理、风力发电机机油泄漏、实验室及工厂药品应急防护、交通运输行业及高速公路污染控制等情形。

附图说明

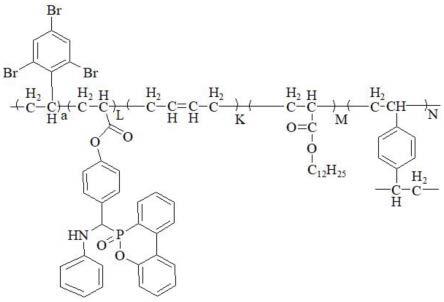

25.图1为本发明实施例1的具有阻燃性的高分子吸收剂的结构式;图2为本发明实施例2的具有阻燃性的高分子吸收剂的结构式;

图3为本发明实施例3的具有阻燃性的高分子吸收剂的结构式;图4为本发明合成例1的阻燃单体dopo-1的反应式;图5为本发明合成例2的阻燃单体dopo-2的反应式;图6为本发明合成例3的阻燃单体sp-1的反应式。

具体实施方式

26.下面结合具体实施例和附图对本发明进一步进行描述。

实施例

27.合成例1:阻燃单体dopo-1的制备方法(1)步骤1:在烧瓶中加入30.5g 9,10-二氢-9-氧-10-磷菲-10-氧化物(dopo)、28.4 g 4-((苯基亚氨基)甲基)苯酚及200 ml四氢呋喃。氮气保护下,在75℃搅拌反应8小时。反应液冷却后后,抽滤洗涤产物得到化合物1,产物约43.5 g。

28.(2)步骤2:在烧瓶中加入8.3g化合物1,4.0g三乙胺,2.4g丙烯酰氯,100 ml二氯甲烷。氮气保护下,冰水浴下搅拌搅拌5 h。反应完成后,旋蒸后用二氯甲烷/正乙烷混合液重结晶,得到产物dopo-1。

29.合成例2:阻燃单体dopo-2的制备方法(1)步骤1:在烧瓶中加入33.8g 9,10-二氢-9-氧-10-磷菲-10-氧化物(dopo)及6 g 4-羟基二苯甲酮。氮气保护下,在190

°

c搅拌反应3小时。反应溶液冷却后,加入甲醇120 ml,搅拌0.5 h。抽滤甲醇洗涤产物得到白色固体化合物2,产物约12.5 g。

30.(2)步骤2:在烧瓶中加入4g化合物2,1.22g丙烯酰溴,1.25g氢氧化钾,85 ml乙醇。氮气保护下,室温搅拌搅拌48 h。反应完成后,倒入去离子水500 ml,搅拌1 h。抽滤乙醇洗涤获得固体产物dopo-2。

31.合成例3:阻燃单体sp-1的制备方法在烧瓶中加入2.2g 二苯基硅二醇、5.1g二氯代季戊四醇亚磷酸酯及300 ml二氯甲烷,氮气保护下冰水浴反应2 h后,缓慢滴入1.8g丙烯酰氯,继续搅拌反应5 h,抽滤乙醇洗涤产物,得到固体产物sp-1。

32.实施例1将1g三溴苯乙烯、0.8g合成例1制备得到的阻燃单体dopo-1、0 .02g二乙烯苯、2g丁二烯、5g十二烷基丙烯酸酯、0 .005g bpo(过氧化二苯甲酰)加入密封反应釜,再加入30g去离子水和0 .5g聚乙烯醇;随后往密封反应釜内通入纯氮气,搅拌下升温到80℃,反应6h;反应后降温到室温,将密封反应釜内生成的产物过滤、烘干,得到具有阻燃性的高分子吸收剂1。

33.上述高分子吸收剂的结构式如图1-3所示,式中:其中,a为大于0的整数,l为大于0的整数,k为大于等于0的整数,m为大于等于0的整数,n为大于0的整数;l、k、m、n的总和大于100小于1000;具体地,a的数值范围为5-200,l的数值范围为1-150, k的数值范围为100-600,m的数值范围为50-500,n的数值范围为1-50;进一步地,a的数值范围为10-100,l的数值范围为5-100, k的数值范围200-500,m的数值范围100-300,n的数值范围1-20;更进一步地,a的数值范围为10-50,l的数值范围为5-50, k的数值范围为200-500,m的数值范围为

100-400,n的数值范围为1-10。需要注意的是,上述a、l、k、m、n数值的测定,参考“高分子材料与工程专业实验教程”(沈新元.高分子材料与工程专业实验教程[m].中国纺织出版社,2010.)中第二篇“高分子物理实验”的“实验30

‑‑‑

聚合度的测定”进行聚合度平均值的测定。

[0034]

所述高分子吸收剂呈现固体颗粒状,其a的平均值为30,l的平均数值为10,k的平均数值为300,m的平均数值为100,n的平均数值为10,其性能参数(参照《hg/t 5310-2018》)如表1所述。

[0035]

实施例2与实施例1相同的制备方法,区别仅在于采用合成例2制备得到的阻燃单体dopo-2代替合成例1制备得到的阻燃单体dopo-1。

[0036]

实施例3与实施例1相同的制备方法,区别仅在于采用合成例3制备得到的阻燃单体sp-1代替合成例1制备得到的阻燃单体dopo-1。

[0037]

对比例1为cncn110508033a中实施例1的高分子吸收剂。

[0038]

表1 高分子吸收剂的技术指标由表1可以看出,实施例1-3制备得到的高分子吸收剂,制备得到的高分子吸收剂对常见的有机试剂,如0#柴油、乙酸乙酯、1,2-二氯乙烷、环己烷、苯、1-溴丙烷和石油醚的

吸收倍率、保留率均具有较高水平的吸收,能够满足现有技术的要求。其与对比例1相比并无明显降低。

[0039]

阻燃性能:将实施例1-3制备得到的高分子吸收剂按照《vdi 2263-1-1990》进行测试。结果显示,实施例1-3制备得到的高分子吸收剂均无法点燃,燃烧等级为1级,而对比例1的产品点燃但迅速熄灭。证明通过本技术的技术方案能够得到阻燃性能提高的高分子吸收剂。

[0040]

实施例4实施例1-3中高分子吸收剂的具体应用水溶胶产品:高分子吸收剂通过常规的乳液聚合方法制成水溶胶;水溶胶还可通过喷气烘干制成粉末或颗粒材料;此外,水溶胶本身可以用来做成吸油阻燃涂层或薄膜。

[0041]

块状材料产品:高分子吸收剂通过本体聚合方法制成块状材料;块状材料还可以被切割成各种需要的形状;块状材料也可以被机械加工成粉末或颗粒材料。

[0042]

球状颗粒产品:高分子吸收剂通过悬浮聚合方法制成球状颗粒;球状颗粒的直径可通过不同的搅拌速度和分散剂的不同用量调节到0.1mm-3mm。

[0043]

吸油袋产品:将球状颗粒的高分子吸收剂包裹在液体可透过的布料或薄膜中制成吸油袋。吸油袋可用于危险液体泄漏的急救处理。

[0044]

过滤材料产品:将球状颗粒的高分子吸收剂填入过滤柱;此过滤柱可以用来净化水,其也可用作油水分离器中。

[0045]

以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1