一种吸管及其制备方法与流程

1.本发明涉及高分子材料领域,具体涉及一种吸管及其制备方法。

背景技术:

2.随着经济快速发展,人们生活水平日益提高,人们对环境质量要求越来越高。但全球不可降解一次性塑料的应用,加剧了人类生活环境的白色污染。国内外常见的生物降解材料如聚乳酸(pla)、聚己内酯(pcl)、聚己二酸/对苯二甲酸丁二酯(pbat)、聚丁二酸丁二醇酯(pbs)和聚羟基脂肪酸酯(pha)等发展良好,性能不断改善,应用也越来越广泛,如日常生活用品、医疗领域、包装领域、餐饮领域等。但因为生物降解材料有些来源为石油基如pbs和pbat等,有些降解需要特定的工业堆肥条件才能降解,如pla等,因此除pha外,其他材料在使用时并不能达到生命周期内的完全环保和迅速降解。

3.目前生物降解材料吸管的研究主要集中在pla、pbs和pbat等共混材料,如公开号cn112538239a的专利公开了一种可生物降解的吸管,所用可降解树脂为pbs、pbat和pla或者他们的共混物的可降解吸管。但关于只使用聚羟基脂肪酸酯的可降解吸管研究很少,因此需要开发具有良好性能且材料性能保持良好的,自然环境可降解的环保型聚羟基脂肪酸酯吸管及其专用粒料。

技术实现要素:

4.本发明的目的是为了克服现有技术存在的吸管在生命周期内不完全环保和降解慢的问题,即采用石油基的可降解树脂或者使用工业堆肥条件才能降解的可降解聚酯。

5.为了实现上述目的,本发明采用只以生物基为来源且自然条件可降解的聚羟基脂肪酸酯制备吸管。

6.本发明的第一方面,提供了一种吸管。

7.优选的,所述的吸管包含pha。

8.进一步优选的,所述的吸管包含pha和填料。

9.优选的,所述的吸管中,pha的质量含量为50%-93%(优选60%-85%)中的任一数值,例如50%、55%、60%、65%、70%、72%、73%、74%、75%、76%、77%、80%、85%、90%、93%。

10.优选的,所述的吸管中,填料的质量含量为5%-48%(优选为13%-38%)中的任一数值,例如5%、10%、13%、15%、20%、22%、23%、24%、25%、26%、27%、28%、30%、35%、38%、40%、45%、48%。

11.优选的,所述的吸管中pha与填料的质量比为(1-20):1,进一步优选的,所述的pha与填料的质量比为(1.5-10):1,更优选的,所述的pha与填料的质量比为(2-5):1。例如,pha与填料的质量比为(1、1.5、2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19或20):1。

12.在本发明的一个具体实施方式中,所述的吸管中pha与填料的质量比为2:1、3:1、3.35:1、3.55:1或4.88:1。

13.在本发明的一个具体实施方式中,所述的吸管中包含质量份数为70-85份(例如70、71、72、73、74、75、76、77、78、79、80、81、82、83、84或85份,优选为75、77、78或83份)的pha和5-50份(例如5、10、15、17、20、22、23、25、30、35、40、45或50份,优选为17、22、23或25份)填料。

14.优选的,所述的pha包含组成pha的单体的均聚物或共聚物(例如随机共聚和嵌段共聚物)。

15.进一步优选的,所述pha包含组成pha的单体的单聚体、二聚体或多聚体。

16.更优选的,所述的组成pha的单体包括但不限于3-羟基丁酸、4-羟基丁酸、3-羟基戊酸、3-羟基丙酸、5-羟基戊酸、3-羟基己酸、6-羟基己酸、3-羟基辛酸或3-羟基壬酸中的一种、两种或三种以上。

17.更优选的,所述pha包括但不限于phb、phv、p3hp、pho、phn、phbv、p34hb或phbhhx中的一种或两种以上。

18.根据具体实施方式的需要,所述的pha可以为单独一种pha,也可以为两种或两种以上pha的混合材料。

19.优选的,所述的pha可以为化学合成、生物发酵制备或者购买获得。

20.在本发明的一个具体实施方式中,所述的pha包含p34hb,优选的,所述p34hb中4hb的摩尔含量为1%-30%中的任一数值,例如1%、5%、10%、15%、20%、25%、30%,优选所述的p34hb中4hb的摩尔含量为5%、20%。

21.在本发明的一个具体实施方式中,所述的pha包含phbv,优选的,所述的phbv中3hv的摩尔含量为1%-30%中的任一数值,例如1%、3%、5%、10%、15%、20%、25%、30%,优选所述的phbv中3hv的摩尔含量为3%、10%。

22.在本发明的一个具体实施方式中,所述的pha包含phbhhx,优选的,所述的phbhhx中3hhx的摩尔含量为1%-30%中的任一数值,例如1%、5%、10%、15%、20%、25%、30%,优选的,所述phbhhx中3hhx的摩尔含量为5%、10%。

23.在本发明的一个具体实施方式中,所述的pha为phb和p34hb的混合材料,优选的,所述的p34hb中4hb的摩尔含量为20%,优选的,所述混合材料中phb和p34hb的质量比为(1-5):1,优选(2-3):1,例如(1、1.5、2、2.12、2.5、2.85、2.95、3、3.5、4、4.5、5):1。

24.在本发明的一个具体实施方式中,所述的pha为p34hb和phbhhx的混合材料,优选的,所述的p34hb中4hb的摩尔含量为5%,所述的phbhhx中3hhx的摩尔含量为10%,优选的,所述混合材料中p34hb和phbhhx的质量比为(1-5):1,优选2:1,例如(1、1.5、2、2.5、3、3.5、4、4.5、5):1。

25.在本发明的一个具体实施方式中,所述的pha为phbhhx和p34hb的混合材料,优选的,所述的p34hb中4hb的摩尔含量为20%,所述的phbhhx中3hhx的摩尔含量为5%,优选的,所述混合材料中phbhhx和p34hb的质量比为(1-5):1,优选2:1,例如(1、1.5、2、2.5、3、3.5、4、4.5、5):1。

26.在本发明的一个具体实施方式中,所述的pha为phbv和p34hb的混合材料,优选的,所述的phbv中3hv的摩尔含量为3%,所述的p34hb中4hb的摩尔含量为20%,优选的,所述混合材料中phbv和p34hb的质量比为(1-5):1,优选2:1,例如(1、1.5、2、2.5、3、3.5、4、4.5、5):1。

27.优选的,所述的填料包含滑石粉、碳酸钙、淀粉或高岭土中的一种或两种以上。

28.在本发明的一个具体实施方式中,所述的吸管中包含pha 75份和填料25份,所述的pha为phb和p34hb的混合材料,所述的phb和p34hb的质量比为2:1,所述的填料为滑石粉。

29.在本发明的一个具体实施方式中,所述的吸管中包含pha 75份和填料25份,所述的pha为phbv,所述的填料为滑石粉。

30.在本发明的一个具体实施方式中,所述的吸管中包含pha 75份和填料25份,所述的pha为phbhhx,所述的填料为碳酸钙20份和淀粉5份。

31.在本发明的一个具体实施方式中,所述的吸管中包含pha 75份和填料25份,所述的pha为p34hb和phbhhx的混合材料,所述的p34hb和phbhhx的质量比为2:1,所述的填料为滑石粉15份和高岭土10份。

32.在本发明的一个具体实施方式中,所述的吸管中包含pha 75份和填料25份,所述的pha为phbhhx和p34hb的混合材料,所述的phbhhx和p34hb的质量比为2:1,所述的填料为滑石粉。

33.在本发明的一个具体实施方式中,所述的吸管中包含pha 75份和填料25份,所述的pha为phbv和p34hb的混合材料,所述的phbv和p34hb的质量比为2:1,所述的填料为滑石粉20份和淀粉5份。

34.在本发明的一个具体实施方式中,所述的吸管中包含pha 77份和填料23份,所述的pha为phb和p34hb的混合材料,所述的phb和p34hb的质量比为57:20,所述的填料为滑石粉23份。

35.在本发明的一个具体实施方式中,所述的吸管中包含pha 78份和填料22份,所述的pha为phb和p34hb的混合材料,所述的phb和p34hb的质量比为53:25,所述的填料为滑石粉22份。

36.在本发明的一个具体实施方式中,所述的吸管中包含pha 83份和填料17份,所述的pha为phb和p34hb的混合材料,所述的phb和p34hb的质量比为62:21,所述的填料为滑石粉17份。

37.优选的,所述的吸管中还包含助剂。

38.优选的,所述的吸管中pha与助剂的质量比为(15-50):1,例如(15、20、21、22、23、24、25、26、27、28、29、30、35、40、45、50):1。

39.进一步优选的,所述的吸管中pha与助剂的质量比为(20-40):1。

40.所述的助剂包括但不限于偶联剂、扩链剂、润滑剂、热稳剂、抗水解剂或抗氧剂中的一种或两种以上。

41.优选的,所述的偶联剂的加入质量为pha的0%-10%,优选0.1%-2%,进一步优选为0.2%-0.8%中的任一数值,例如0.00001%、0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%、1%、2%、3%、4%、5%、6%、7%、8%、9%、10%。

42.进一步优选的,所述的偶联剂包括但不限于钛酸酯偶联剂tc-201、钛酸酯偶联剂tc-tts、钛酸酯偶联剂tc-130、钛酸酯偶联剂tc-131、马来酸酐、硅烷偶联剂kh550、硅烷偶联剂kh560、硅烷偶联剂kh570、硅烷偶联剂cg-619、硅烷偶联剂cg-580或硅烷偶联剂cg-590中的一种或两种以上。

43.在本发明的一个具体实施方式中,所述的偶联剂为硅烷偶联剂kh550、硅烷偶联剂

cg-619和马来酸酐,优选的,所述硅烷偶联剂kh550、硅烷偶联剂cg-619和马来酸酐的质量比为2:1:2。

44.在本发明的一个具体实施方式中,所述的偶联剂为钛酸酯偶联剂tc-201、钛酸酯偶联剂tc-130和马来酸酐,优选的,所述钛酸酯偶联剂tc-201、钛酸酯偶联剂tc-130和马来酸酐的质量比为4:3:3。

45.在本发明的一个具体实施方式中,所述的偶联剂为钛酸酯偶联剂tc-tts、钛酸酯偶联剂tc-131和硅烷偶联剂kh560,优选的,所述钛酸酯偶联剂tc-tts、钛酸酯偶联剂tc-131和硅烷偶联剂kh560的质量比为2:1:2。

46.在本发明的一个具体实施方式中,所述的偶联剂为硅烷偶联剂kh570、硅烷偶联剂cg-580和马来酸酐,优选的,所述硅烷偶联剂kh570、硅烷偶联剂cg-580和马来酸酐的质量比为2:3:5。

47.在本发明的一个具体实施方式中,所述的偶联剂为钛酸酯偶联剂tc-tts、硅烷偶联剂cg-590和马来酸酐,优选的,所述钛酸酯偶联剂tc-tts、硅烷偶联剂cg-590和马来酸酐的质量比为3:3:4。

48.在本发明的一个具体实施方式中,所述的偶联剂为钛酸酯偶联剂tc-130、马来酸酐和硅烷偶联剂cg-619,优选的,所述钛酸酯偶联剂tc-130、马来酸酐和硅烷偶联剂cg-619的质量比为4:3:3。

49.优选的,所述的扩链剂的加入质量为pha的0%-10%,优选0.1%-2%,进一步优选为0.2%-0.8%中的任一数值,例如0.00001%、0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%、1%、2%、3%、4%、5%、6%、7%、8%、9%、10%。

50.进一步优选的,所述的扩链剂包括但不限于扩链剂basf adr 4400、扩链剂basf adr 4468、扩链剂dx-5、扩链剂6901、扩链剂msa7200或扩链剂her中的一种或两种以上。

51.在本发明的一个具体实施方式中,所述的扩链剂为扩链剂basf adr 4400和扩链剂6901,优选的,所述扩链剂basf adr 4400和扩链剂6901的质量比为3:2。

52.在本发明的一个具体实施方式中,所述的扩链剂为扩链剂dx-5、扩链剂msa7200和扩链剂basf adr 4400,优选的,所述扩链剂dx-5、扩链剂msa7200和扩链剂basf adr 4400的质量比为1:1:3。

53.在本发明的一个具体实施方式中,所述的扩链剂为扩链剂msa7200、扩链剂her和扩链剂basf adr 4468,优选的,所述扩链剂her、扩链剂msa7200和扩链剂basf adr 4468的质量比为3:2:2。

54.在本发明的一个具体实施方式中,所述的扩链剂为扩链剂dx-5、扩链剂6901和扩链剂basf adr 4468,优选的,所述扩链剂dx-5、扩链剂6901和扩链剂basf adr 4468的质量比为2:2:1。

55.在本发明的一个具体实施方式中,所述的扩链剂为扩链剂dx-5、扩链剂6901和扩链剂her,优选的,所述扩链剂dx-5、扩链剂6901和扩链剂her的质量比为1:3:1。

56.优选的,所述的润滑剂的加入质量为pha的0%-10%,优选0.1%-2%,进一步优选为0.2%-0.8%中的任一数值,例如0.00001%、0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%、1%、2%、3%、4%、5%、6%、7%、8%、9%、10%。

57.进一步优选的,所述的润滑剂包括但不限于全降解聚酯和/或作为润滑剂的pha。

58.更优选的,所述的全降解聚酯和/或作为润滑剂的pha为低分子量的全降解聚酯和/或pha。

59.更优选的,所述的全降解聚酯的分子量为1000-8000,所述的作为润滑剂的pha的分子量为1500-8000。

60.进一步优选的,所述的全降解聚酯和作为润滑剂的pha的分子量为4000-5000中任一数值,例如4000、4100、4200、4300、4400、4500、4600、4700、4800、4900或5000。

61.在本发明的一个具体实施方式中,所述的润滑剂为低分子量的全降解聚酯。

62.在本发明的一个具体实施方式中,所述的润滑剂为低分子量的全降解聚酯和pha,其中,优选的,所述的pha为phb,进一步优选的,所述的全降解聚酯和pha的质量比为3:2。

63.优选的,所述的热稳剂的加入质量为pha的0%-10%,优选0.1%-2%,进一步优选为0.2%-0.8%中的任一数值,例如0.00001%、0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%、1%、2%、3%、4%、5%、6%、7%、8%、9%、10%。

64.优选的,所述的热稳剂包括但不限于硬脂酸钙、硬脂酸锌、纳米纤维素、纳米蒙脱土和/或气相二氧化硅中的一种或两种以上。

65.在本发明的一个具体实施方式中,所述的热稳剂为硬脂酸钙和气相二氧化硅,优选的,所述硬脂酸钙和气相二氧化硅的质量比为2:3。

66.在本发明的一个具体实施方式中,所述的热稳剂为硬脂酸锌和纳米纤维素,优选的,所述硬脂酸锌和纳米纤维素的质量比为1:1。

67.在本发明的一个具体实施方式中,所述的热稳剂为硬脂酸锌、纳米蒙脱土和气相二氧化硅,优选的,所述硬脂酸锌、纳米蒙脱土和气相二氧化硅的质量比为3:2:4。

68.在本发明的一个具体实施方式中,所述的热稳剂为硬脂酸钙、硬脂酸锌和纳米蒙脱土,优选的,所述硬脂酸钙、硬脂酸锌和纳米蒙脱土的质量比为3:3:4。

69.在本发明的一个具体实施方式中,所述的热稳剂为硬脂酸钙、纳米纤维素和气相二氧化硅,优选的,所述硬脂酸钙、纳米纤维素和气相二氧化硅的质量比为5:2:3。

70.在本发明的一个具体实施方式中,所述的热稳剂为硬脂酸钙、硬脂酸锌和气相二氧化硅,优选的,所述硬脂酸钙、硬脂酸锌和气相二氧化硅的质量比为1:1:3。

71.优选的,所述的抗水解剂的加入质量为pha的0%-10%,优选0.1%-2%,进一步优选为0.2%-0.8%中的任一数值,例如0.00001%、0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%、1%、2%、3%、4%、5%、6%、7%、8%、9%、10%。

72.优选的,所述的抗水解剂包括但不限于上海朗亿hy2000、聚碳化二亚胺un-03和/或抗水解剂tnpp中的一种、两种或三种。

73.在本发明的一个具体实施方式中,所述的抗水解剂为上海朗亿hy2000和抗水解剂tnpp,优选的,所述的上海朗亿hy2000和抗水解剂tnpp的质量比为2:1。

74.在本发明的一个具体实施方式中,所述的抗水解剂为上海朗亿hy2000和聚碳化二亚胺un-03,优选的,所述上海朗亿hy2000和聚碳化二亚胺un-03的质量比为2:1。

75.在本发明的一个具体实施方式中,所述的抗水解剂为聚碳化二亚胺un-03和抗水解剂tnpp,优选的,所述聚碳化二亚胺un-03和抗水解剂tnpp的质量比为3:1。

76.优选的,所述的抗氧剂的加入质量为pha的0%-10%,优选0.1%-2%,进一步优选为0.2%-0.8%中的任一数值,例如0.00001%、0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、

0.7%、0.8%、0.9%、1%、2%、3%、4%、5%、6%、7%、8%、9%、10%。

77.优选的,所述的抗氧剂包括但不限于四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、亚磷酸三(2,4-二叔丁基苯基)酯和/或抗氧剂cyanox 1790中的一种、两种或三种。

[0078]

在本发明的一个具体实施方式中,所述的抗氧剂为四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯和亚磷酸三(2,4-二叔丁基苯基)酯,优选的,所述的抗氧剂为四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯和亚磷酸三(2,4-二叔丁基苯基)酯的质量比为1:1。

[0079]

在本发明的一个具体实施方式中,所述的抗氧剂为四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、亚磷酸三(2,4-二叔丁基苯基)酯和抗氧剂cyanox1790,优选的,所述四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、亚磷酸三(2,4-二叔丁基苯基)酯、抗氧剂cyanox 1790的质量比为(2-4):(1-2):1,优选为6:3:2。

[0080]

在本发明的一个具体实施方式中,所述的吸管由pha和填料组成。

[0081]

在本发明的一个具体实施方式中,所述的吸管由pha、填料和助剂组成。

[0082]

优选的,所述的吸管中pha、填料和助剂的质量比为1:(0.05-1):(0.02-0.067)。进一步优选的,所述的吸管中pha、填料和助剂的质量比为1:(0.2-0.5):(0.025-0.05),例如1:0.2:0.034、1:0.28:0.037、1:0.33:0.035、1:0.33:0.036、1:0.3:0.037、1:0.33:0.038、1:0.33:0.039。

[0083]

在本发明的一个具体实施方式中,所述的吸管中按照质量份数包括70-85份(例如70、71、72、73、74、75、76、77、78、79、80、81、82、83、84或85份,优选为75、77、78或83)pha、5-50份(例如5、10、15、17、20、22、23、25、30、35、40、45或50份,优选为17、22、23或25分)填料和0-5份(例如1、2、2.5、2.6、2.65、2.7、2.75、2.8、2.85、2.9、2.95、3、4、5份)助剂。

[0084]

优选的,所述的吸管可以为常规厚度、常规长度或常规内外径。根据使用场景不同,可以适当调整,例如喝粥可以制备为内径较粗,喝饮料可以制备内径较细,如果用于眼内或心脏等的植入物,可以制备为纳米级的内径,如果用于喝口服液,可以制备成表面具有加强筋的棱状结构。

[0085]

优选的,所述的吸管可以采用现有技术中任何方法进行制备。

[0086]

本发明的第二方面,提供了上述第一方面所述吸管的制备方法。

[0087]

优选的,所述的制备方法包括将pha和填料混合,获得混合料。其中,所述的pha与填料的质量比为(1-20):1,优选为(1.5-10):1,更优选为(2-5):1在本发明的一个具体实施方式中,所述的pha与填料的质量比为2:1、3:1、3.35:1、3.55:1或4.88:1。

[0088]

优选的,所述的制备方法中,pha的加入质量为总质量的50%-93%(优选60%-85%)中的任一数值,例如50%、55%、60%、65%、70%、72%、73%、74%、75%、76%、77%、80%、85%、90%、93%。

[0089]

优选的,所述的制备方法中,填料的加入质量为总质量的5%-48%(优选为13%-38%)中的任一数值,例如5%、10%、13%、15%、20%、22%、23%、24%、25%、26%、27%、28%、30%、35%、38%、40%、45%、48%。

[0090]

优选的,所述的制备方法还包含添加助剂的步骤。例如,将pha、填料和助剂混合,获得混合料。其中,pha与助剂的加入质量比为(15-50):1,优选(20-40):1中任一数值,例如

(15、20、21、22、23、24、25、26、27、28、29、30、35、40、45、50):1。

[0091]

优选的,所述的制备方法中,助剂的加入质量为总质量的0%-30%,优选0.6%-12%,进一步优选为1.2%-4.8%中任一数值,例如0.00001%、0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%、1%、1.2%、1.5%、2%、2.1%、2.2%、2.3%、2.4%、2.5%、2.6%、2.7%、2.8%、2.9%、3%、3.5%、4%、4.5%、4.8%、5%、10%、12%、15%、20%、25%、30%。

[0092]

所述的pha、填料和助剂的类型和加入量与第一方面的限定相同。

[0093]

优选的,所述的制备方法还包括将所述的混合料进行拉条造粒的步骤。

[0094]

优选的,所述的拉条造粒的方法为风冷。

[0095]

在本发明的一个具体实施方式中,所述的拉条造粒的方法为风冷,风冷的温度为0-50℃(优选为5-45℃)中的任一数值,例如0、5、10、15、20、25、30、35、40、45、50℃。

[0096]

在本发明的一个具体实施方式中,所述的制备方法包括:

[0097]

s1:将pha,以及填料和/或助剂混合,得到混合料;

[0098]

s2:将s1中获得的混合料加入双螺杆挤出机中挤出,拉条造粒后加入到吸管挤出机中。

[0099]

优选的,所述步骤s1中还包括混合后烘燥获得混合料的步骤。

[0100]

进一步优选的,所述的烘燥的温度为50-100℃(优选为60-95℃)中的任一数值,例如50、55、60、65、70、75、80、85、90、95、100℃。

[0101]

进一步优选的,所述的烘燥的时间为1-5h(优选为3h)中的任一数值,优选为1、2、3、4、5h。

[0102]

优选的,步骤s2中的双螺杆挤出机的加工温度为100-160℃(优选为140-160℃)中的任一数值,例如100、105、110、115、120、125、130、135、140、145、150、155、160℃。

[0103]

优选的,步骤s2中的双螺杆挤出机的螺杆转速为200-350rpm(优选为230-300rpm)中的任一数值,例如200、210、220、230、240、250、260、270、280、290、300、310、320、330、340、350rpm。

[0104]

优选的,步骤s2中吸管挤出机的加工温度为120-200℃(优选为140-180℃)中的任一数值,例如120、125、130、135、140、145、150、155、160、165、170、175、180、185、190、195、200℃。

[0105]

优选的,步骤s2中吸管挤出机的螺杆转速为30-80rpm(优选为35-50rpm)中的任一数值,例如30、35、40、45、50、55、60、65、70、75、80rpm。

[0106]

优选的,步骤s2中拉条造粒的方法为风冷。

[0107]

在本发明的一个具体实施方式中,所述的拉条造粒的方法为风冷,所述风冷的温度为0-50℃(优选为5-45℃)中的任一数值,例如0、5、10、15、20、25、30、35、40、45、50℃。

[0108]

在本发明的一个具体实施方式中,所述的制备方法包括:

[0109]

s1:将pha,以及填料和/或助剂加入到混合机内混合1-10min(优选5-10min),在50-100℃(优选60-95℃)下烘燥1-5h(优选3h),得到混合料;

[0110]

s2:将s1中烘燥后混合料加入双螺杆挤出机中,140-160℃,230-300rpm转速下熔融共混挤出,风冷(优选风冷温度为5-45℃)拉条造粒,获得吸管专用粒料;

[0111]

s3:将s2中获得的吸管专用粒料加入到吸管挤出机中,140-180℃,35-50rpm转速

下挤出吸管,水冷成型,获得吸管。

[0112]

在本发明的一个具体实施方式中,所述的制备方法包括:

[0113]

s1、将70-85份(例如70、71、72、73、74、75、76、77、78、79、80、81、82、83、84或85份,优选为75、77、78或83份)pha、5-50份(例如5、10、15、17、20、22、23、25、30、35、40、45或50份,优选17、22、23或25份)填料和2-3份(优选为2.65-2.95份)助剂,加入高速混合机内混合5-10min,混合后的材料在60-95℃下烘燥3h;

[0114]

s2、取出干燥后的混合料,放入双螺杆挤出机中熔融共混挤出,风冷拉条造粒,制得吸管专用粒料。

[0115]

s3、将s2中获得的吸管专用粒料加入吸管挤出机中挤出吸管,水冷成型,截取一定长度的吸管。

[0116]

优选地,双螺杆挤出机加工温度为100-160℃,螺杆转速为230-300rpm,风冷温度。

[0117]

优选的,吸管挤出机加工温度为140-180℃,螺杆转速为35-50rpm。

[0118]

优选的,所述的风冷的温度为5-45℃。

[0119]

本发明的第三方面,提供了上述制备方法获得的吸管。

[0120]

本发明的第四方面,提供了上述吸管在生物医药或食品领域中的应用。

[0121]

本发明术语“包括”或“包含”是开放式的描述,含有所描述的指定成分或步骤,以及不会实质上影响的其他指定成分或步骤。

[0122]

本发明术语“和/或”包含该术语所连接的项目的所有组合,应视为各个组合已经单独地在本文列出。例如,“a和/或b”包含了“a”、“a和b”以及“b”。又例如,“a、b和/或c”包含了“a”、“b”、“c”、“a和b”、“a和c”、“b和c”以及“a和b和c”。

[0123]

本发明缩写与全称对照见下表1。

[0124]

表1:缩写与全称对照表

[0125]

缩写全称pha聚羟基脂肪酸酯phb聚-3-羟基丁酸酯phv聚-3-羟基戊酸酯p3hp聚-3-羟基丙酸酯pho聚-3-羟基辛酸酯phn聚-3-羟基壬酸酯phbv3-羟基丁酸和3-羟基戊酸的共聚物3hv3-羟基戊酸phbhhx3-羟基丁酸和3-羟基己酸的共聚物3hhx3-羟基己酸p3hb4hb或p34hb3-羟基丁酸和4-羟基丁酸的共聚物4hb4-羟基丁酸pbat聚己二酸/对苯二甲酸丁二酯pbs聚丁二酸丁二醇酯pbt聚对苯二甲酸丁二醇酯pla聚乳酸

[0126]

通过上述技术方案,本发明具有如下所述的优点:

[0127]

(1)本发明的吸管,树脂只使用pha,pha为纯生物来源无需化学合成,所使用添加剂均为食品接触允许的添加剂,生产及应用全程无毒害,可在自然环境下迅速降解,更符合“碳中和”理念;

[0128]

(2)本发明的吸管可根据不同的使用需求对制备过程中的pha组成配比进行调整,即能够通过多种类型的pha复配实现性能可调,以满足各种使用场景下吸管的不同性能要求;

[0129]

(3)本发明的吸管,制备过程中通过风冷而非水冷的方式造粒。通过风冷的方式,材料结晶速度快,成型效果好,生产工艺简单,效率更高,易于工业化生产。而如采用水冷的方式,材料结晶速度慢,很难在较短距离的产线下造粒,而如果等待后结晶完毕再造粒,势必会大大降低生产效率,并为产品质量带来更多不可控因素。经分析,这可能是由于pha本身结晶的特点导致,pha并非在更低温、更高比热容的环境下易结晶,而是存在一个快速结晶的温度范围。这只有风冷方式可以方便迅速且持续地做到,因此pha在风冷环境下的结晶固化速度更快,使吸管的生产效率和经济效益更高。

附图说明

[0130]

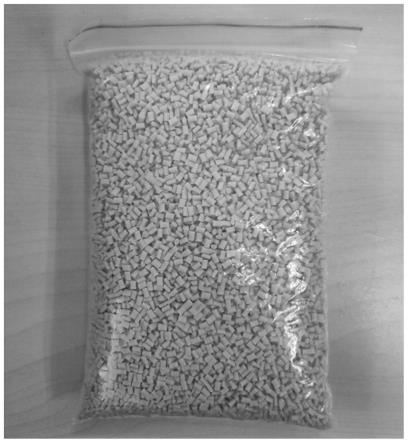

图1:制备的吸管专用粒料;

[0131]

图2:制备的吸管,其中,橙子作为参照物,用于对比吸管的长度或粗细。

具体实施方式

[0132]

为使本发明实施例的目的、技术方案和优点更加清楚,下面通过具体的实施例和对照例更具体的说明本发明,但本发明绝不受这些示例的限定。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0133]

本发明中用到的材料来源:

[0134]

如无特殊说明,本发明实施例中所用的材料均可市售获得。助剂均为食品接触允许的添加剂。实施例中使用的检测项目的评价标准见下表2。

[0135]

表2:检测项目的评价标准

[0136][0137][0138]

实施例1:phb+p3hb4hb+滑石粉吸管:

[0139]

将质量份数分别为50份的phb、25份的p3hb4hb(4hb摩尔含量20%)、25份滑石粉、

0.2份硅烷偶联剂kh550、0.1份硅烷偶联剂cg-619、0.2份马来酸酐、0.3份basf adr 4400、0.2份扩链剂6901、0.5份低分子量全降解聚酯润滑剂、0.2份硬脂酸钙、0.3份气相二氧化硅、0.2份上海朗亿hy2000抗水解剂、0.1份抗水解剂tnpp、0.3份四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、0.15份亚磷酸三(2,4-二叔丁基苯基)酯、0.1份抗氧剂cyanox 1790加入高速混合机内混合5-10min,在60-95℃下烘燥3h,取出烘燥后的混合料,放入双螺杆挤出机中熔融共混挤出,风冷拉条造粒。其中,双螺杆加工温度140-160℃,螺杆转速230-300rpm,风冷温度5-45℃,制备吸管专用粒料,如图1所示。

[0140]

所制备的吸管专用粒料,加入到吸管挤出机中,挤出机温度140-180℃,螺杆转速35-50rpm挤出吸管,水冷成型,截取一定长度的吸管,如图2所示。

[0141]

所得材料的检测结果如表3所示。

[0142]

表3:phb+p3hb4hb+滑石粉吸管专用粒料测试数据

[0143]

检测项目数值熔融指数170℃,2.16kg(g/10min)5.2密度(g/cm3)1.30拉伸强度(mpa)28.3拉伸断裂伸长率(%)55.4悬臂梁缺口冲击强度(kj/m2)4.5负荷热变形温度0.45mpa(℃)98材料来源生物质降解条件自然环境/堆肥

[0144]

实施例2:phbv+滑石粉吸管:

[0145]

将质量份数为75份的phbv(3hv摩尔含量10%)、25份滑石粉、0.2份钛酸酯偶联剂tc-201、0.15份钛酸酯偶联剂tc-130、0.15份马来酸酐、0.3份basf adr 4400、0.1份扩链剂dx-5、0.1份扩链剂msa7200、0.3份低分子量全降解聚酯润滑剂、0.2份低分子量phb、0.25份硬脂酸锌、0.25份纳米纤维素、0.2份上海朗亿hy2000抗水解剂、0.1份聚碳化二亚胺un-03、0.2份四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、0.2份亚磷酸三(2,4-二叔丁基苯基)酯加入高速混合机内混合5-10min,在60-95℃下烘燥3h,取出烘燥后的混合料,放入双螺杆挤出机中熔融共混挤出,风冷拉条造粒。其中,双螺杆加工温度140-160℃,螺杆转速230-300rpm,风冷温度5-45℃,制备吸管专用粒料。

[0146]

所制备的吸管专用粒料,加入到吸管挤出机中,挤出机温度140-180℃,螺杆转速35-50rpm挤出吸管,水冷成型,截取一定长度的吸管。

[0147]

所得材料的检测结果如表4所示。

[0148]

表4:phbv+滑石粉吸管专用粒料测试数据

[0149]

检测项目数值熔融指数170℃,2.16kg(g/10min)3.9密度(g/cm3)1.31拉伸强度(mpa)27.8拉伸断裂伸长率(%)52.0悬臂梁缺口冲击强度(kj/m2)4.2

负荷热变形温度0.45mpa(℃)96材料来源生物质降解条件自然环境/堆肥

[0150]

实施例3:phbhhx+碳酸钙+淀粉吸管:

[0151]

将质量份数为75份的phbhhx(3hhx摩尔含量10%)、20份碳酸钙、5份淀粉、0.2份钛酸酯偶联剂tc-tts、0.1份钛酸酯偶联剂tc-131、0.2份硅烷偶联剂kh560、0.1份basf adr 4468、0.1份扩链剂msa7200、0.15份扩链剂her、0.3份低分子量全降解聚酯润滑剂、0.2份低分子量phb润滑剂、0.15份硬脂酸锌、0.1份纳米蒙脱土、0.2份气相二氧化硅、0.2份上海朗亿hy2000抗水解剂、0.1份抗水解剂tnpp、0.3份四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、0.15份亚磷酸三(2,4-二叔丁基苯基)酯、0.1份抗氧剂cyanox 1790加入高速混合机内混合5-10min,在60-95℃下烘燥3h,取出烘燥后的混合料,放入双螺杆挤出机中熔融共混挤出,风冷拉条造粒。其中,双螺杆加工温度140-160℃,螺杆转速230-300rpm,风冷温度5-45℃,制备吸管专用粒料。

[0152]

所制备的吸管专用粒料,加入到吸管挤出机中,挤出机温度140-180℃,螺杆转速35-50rpm挤出吸管,水冷成型,截取一定长度的吸管。

[0153]

所得材料的检测结果如表5所示。

[0154]

表5:phbhhx+碳酸钙+淀粉吸管专用粒料测试数据

[0155]

检测项目数值熔融指数170℃,2.16kg(g/10min)4.5密度(g/cm3)1.32拉伸强度(mpa)27.6拉伸断裂伸长率(%)54.1悬臂梁缺口冲击强度(kj/m2)4.4负荷热变形温度0.45mpa(℃)95材料来源生物质降解条件自然环境/堆肥

[0156]

实施例4:p3hb4hb+phbhhx+滑石粉+高岭土吸管:

[0157]

将质量份数分别为50份的p3hb4hb(4hb摩尔含量5%)、25份的phbhhx(3hhx摩尔含量10%)、15份滑石粉、10份高岭土、0.25份马来酸酐、0.1份硅烷偶联剂kh570、0.15份硅烷偶联剂cg-580、0.3份basf adr 4400、0.2份扩链剂6901、0.5份低分子量全降解聚酯润滑剂、0.15份硬脂酸钙、0.15份硬脂酸锌、0.2份纳米蒙脱土、0.2份上海朗亿hy2000抗水解剂、0.1份聚碳化二亚胺un-03、0.2份四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、0.2份亚磷酸三(2,4-二叔丁基苯基)酯加入高速混合机内混合5-10min,在60-95℃下烘燥3h,取出烘燥后的混合料,放入双螺杆挤出机中熔融共混挤出,风冷拉条造粒。其中,双螺杆加工温度140-160℃,螺杆转速230-300rpm,风冷温度5-45℃,制备吸管专用粒料。

[0158]

所制备的吸管专用粒料,加入到吸管挤出机中,挤出机温度140-180℃,螺杆转速35-50rpm挤出吸管,水冷成型,截取一定长度的吸管。

[0159]

所得材料的检测结果如表6所示。

[0160]

表6:p3hb4hb+phbhhx+滑石粉+高岭土吸管专用粒料测试数据

[0161]

检测项目数值熔融指数170℃,2.16kg(g/10min)5.2密度(g/cm3)1.31拉伸强度(mpa)27.5拉伸断裂伸长率(%)50.6悬臂梁缺口冲击强度(kj/m2)4.3负荷热变形温度0.45mpa(℃)95材料来源生物质降解条件自然环境/堆肥

[0162]

实施例5:phbhhx+p3hb4hb+滑石粉吸管:

[0163]

将质量份数分别为50份的phbhhx(3hhx摩尔含量5%)、25份的p3hb4hb(4hb摩尔含量20%)、25份滑石粉、0.15份钛酸酯偶联剂tc-tts、0.2份马来酸酐、0.15份硅烷偶联剂cg-590、0.1份basf adr 4468、0.2份扩链剂dx-5、0.2份扩链剂6901、0.3份低分子量全降解聚酯润滑剂、0.2份低分子量phb、0.25份硬脂酸钙、0.1份纳米纤维素、0.15份气相二氧化硅、0.2份上海朗亿hy2000抗水解剂、0.1份抗水解剂tnpp、0.3份四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、0.15份亚磷酸三(2,4-二叔丁基苯基)酯、0.1份抗氧剂cyanox 1790加入高速混合机内混合5-10min,在60-95℃下烘燥3h,取出烘燥后的混合料,放入双螺杆挤出机中熔融共混挤出,风冷拉条造粒。其中,双螺杆加工温度140-160℃,螺杆转速230-300rpm,风冷温度5-45℃,制备吸管专用粒料。

[0164]

所制备的吸管专用粒料,加入到吸管挤出机中,挤出机温度140-180℃,螺杆转速35-50rpm挤出吸管,水冷成型,截取一定长度的吸管。

[0165]

所得材料的检测结果如表7所示。

[0166]

表7:phbhhx+p3hb4hb+滑石粉吸管专用粒料测试数据:

[0167][0168][0169]

实施例6:phbv+p3hb4hb+滑石粉+淀粉吸管:

[0170]

将质量份数分别为50份的phbv(3hv摩尔含量3%)、25份的p3hb4hb(4hb摩尔含量

20%)、20份滑石粉、5份淀粉、0.2份钛酸酯偶联剂tc-130、0.15份马来酸酐、0.15份硅烷偶联剂cg-619、0.1份扩链剂dx-5、0.3份扩链剂6901、0.1份扩链剂her、0.5份低分子量全降解聚酯润滑剂、0.1份硬脂酸钙、0.1份硬脂酸锌、0.3份气相二氧化硅、0.3份聚碳化二亚胺un-03、0.1份抗水解剂tnpp、0.3份四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、0.15份亚磷酸三(2,4-二叔丁基苯基)酯、0.1份抗氧剂cyanox 1790加入高速混合机内混合5-10min,在60-95℃下烘燥3h,取出烘燥后的混合料,放入双螺杆挤出机中熔融共混挤出,风冷拉条造粒。其中,双螺杆加工温度140-160℃,螺杆转速230-300rpm,风冷温度5-45℃,制备吸管专用粒料。

[0171]

所制备的吸管专用粒料,加入到吸管挤出机中,挤出机温度140-180℃,螺杆转速35-50rpm挤出吸管,水冷成型,截取一定长度的吸管。

[0172]

所得材料的检测结果如表8所示。

[0173]

表8:phbv+p3hb4hb+滑石粉+淀粉吸管专用粒料测试数据

[0174]

检测项目数值熔融指数170℃,2.16kg(g/10min)5.0密度(g/cm3)1.31拉伸强度(mpa)28.2拉伸断裂伸长率(%)52.3悬臂梁缺口冲击强度(kj/m2)4.3负荷热变形温度0.45mpa(℃)96材料来源生物质降解条件自然环境/堆肥

[0175]

实施例7:phb+p3hb4hb+滑石粉,咖啡用吸管:

[0176]

由于咖啡温度一般较高,且具有一定的粘度,因此要求咖啡用吸管具有更高的耐热性能以及较强的力学性能。

[0177]

将质量份数分别为57份的phb、20份的p3hb4hb(4hb摩尔含量20%)、23份滑石粉、0.2份硅烷偶联剂kh550、0.1份硅烷偶联剂cg-619、0.2份马来酸酐、0.3份basf adr 4400、0.2份扩链剂6901、0.5份低分子量全降解聚酯润滑剂、0.2份硬脂酸钙、0.3份气相二氧化硅、0.2份上海朗亿hy2000抗水解剂、0.1份抗水解剂tnpp、0.3份四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、0.15份亚磷酸三(2,4-二叔丁基苯基)酯、0.1份抗氧剂cyanox 1790加入高速混合机内混合5-10min,在60-95℃下烘燥3h,取出烘燥后的混合料,放入双螺杆挤出机中熔融共混挤出,风冷拉条造粒。其中,双螺杆加工温度140-160℃,螺杆转速230-300rpm,风冷温度5-45℃,制备吸管专用粒料。

[0178]

所制备的吸管专用粒料,加入到吸管挤出机中,挤出机温度140-180℃,螺杆转速35-50rpm挤出吸管,水冷成型,截取一定长度的吸管。

[0179]

所得材料的检测结果如表9所示。

[0180]

表9:实施例7制备的phb+p3hb4hb+滑石粉咖啡用吸管专用粒料测试数据

[0181]

检测项目数值熔融指数170℃,2.16kg(g/10min)4.4密度(g/cm3)1.31

拉伸强度(mpa)28.7拉伸断裂伸长率(%)50.5悬臂梁缺口冲击强度(kj/m2)4.1负荷热变形温度0.45mpa(℃)101材料来源生物质降解条件自然环境/堆肥

[0182]

实施例8:phb+p3hb4hb+滑石粉,酸奶用吸管:

[0183]

由于酸奶粘度较高,儿童饮用时容易咬啮,因此要求酸奶用吸管具有较强的力学性能,并且韧性要求更高。

[0184]

将质量份数分别为53份的phb、25份的p3hb4hb(4hb摩尔含量20%)、22份滑石粉、0.2份硅烷偶联剂kh550、0.1份硅烷偶联剂cg-619、0.2份马来酸酐、0.3份basf adr 4400、0.2份扩链剂6901、0.5份低分子量全降解聚酯润滑剂、0.2份硬脂酸钙、0.3份气相二氧化硅、0.2份上海朗亿hy2000抗水解剂、0.1份抗水解剂tnpp、0.3份四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、0.15份亚磷酸三(2,4-二叔丁基苯基)酯、0.1份抗氧剂cyanox 1790加入高速混合机内混合5-10min,在60-95℃下烘燥3h,取出烘燥后的混合料,放入双螺杆挤出机中熔融共混挤出,风冷拉条造粒。其中,双螺杆加工温度140-160℃,螺杆转速230-300rpm,风冷温度5-45℃,制备吸管专用粒料。

[0185]

所制备的吸管专用粒料,加入到吸管挤出机中,挤出机温度140-180℃,螺杆转速35-50rpm挤出吸管,水冷成型,截取一定长度的吸管。

[0186]

所得材料的检测结果如表10所示。

[0187]

表10:实施例8制备的phb+p3hb4hb+滑石粉酸奶用吸管专用粒料测试数据

[0188]

检测项目数值熔融指数170℃,2.16kg(g/10min)5.0密度(g/cm3)1.30拉伸强度(mpa)28.5拉伸断裂伸长率(%)57.6悬臂梁缺口冲击强度(kj/m2)4.6负荷热变形温度0.45mpa(℃)98.5材料来源生物质降解条件自然环境/堆肥

[0189]

实施例9:phb+p3hb4hb+滑石粉,口服液用吸管:

[0190]

由于口服液瓶口很难穿透,因此要求口服液用吸管具有很强的力学性能,并且析出物要求更少(需减少填料)。

[0191]

将质量份数分别为62份的phb、21份的p3hb4hb(4hb摩尔含量20%)、17份滑石粉、0.2份硅烷偶联剂kh550、0.1份硅烷偶联剂cg-619、0.2份马来酸酐、0.3份basf adr 4400、0.2份扩链剂6901、0.5份低分子量全降解聚酯润滑剂、0.2份硬脂酸钙、0.3份气相二氧化硅、0.2份上海朗亿hy2000抗水解剂、0.1份抗水解剂tnpp、0.3份四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、0.15份亚磷酸三(2,4-二叔丁基苯基)酯、0.1份抗氧剂cyanox 1790加入高速混合机内混合5-10min,在60-95℃下烘燥3h,取出烘燥后的混合料,放入双螺

杆挤出机中熔融共混挤出,风冷拉条造粒。其中,双螺杆加工温度140-160℃,螺杆转速230-300rpm,风冷温度5-45℃,制备吸管专用粒料。

[0192]

所制备的吸管专用粒料,加入到吸管挤出机中,挤出机温度140-180℃,螺杆转速35-50rpm挤出吸管,水冷成型,截取一定长度的吸管。

[0193]

所得材料的检测结果如表11所示。

[0194]

表11:实施例9制备的phb+p3hb4hb+滑石粉口服液用吸管专用粒料测试数据

[0195]

检测项目数值熔融指数170℃,2.16kg(g/10min)4.0密度(g/cm3)1.31拉伸强度(mpa)28.9拉伸断裂伸长率(%)44.7悬臂梁缺口冲击强度(kj/m2)3.9负荷热变形温度0.45mpa(℃)99.5材料来源生物质降解条件自然环境/堆肥

[0196]

对照例1:碳酸钙比例过高的phb+p3hb4hb+碳酸钙吸管:

[0197]

将质量份数分别为30份的phb,15份的p3hb4hb(4hb摩尔含量20%),55份碳酸钙、0.2份硅烷偶联剂kh550、0.1份硅烷偶联剂cg-619、0.2份马来酸酐、0.3份basf adr 4400、0.2份扩链剂6901、0.5份低分子量全降解聚酯润滑剂、0.2份硬脂酸钙、0.3份气相二氧化硅、0.2份上海朗亿hy2000抗水解剂、0.1份抗水解剂tnpp、0.3份四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、0.15份亚磷酸三(2,4-二叔丁基苯基)酯、0.1份抗氧剂cyanox 1790加入高速混合机内混合5-10min,在60-95℃下烘燥3h,取出烘燥后的混合料,放入双螺杆挤出机中熔融共混挤出,风冷拉条造粒。其中,双螺杆加工温度140-160℃,螺杆转速230-300rpm,风冷温度5-45℃,制备吸管专用粒料。

[0198]

所制备的吸管专用粒料,加入到吸管挤出机中,挤出机温度140-180℃,螺杆转速35-50rpm挤出吸管,水冷成型,截取一定长度的吸管。

[0199]

所得材料的检测结果如表12所示。

[0200]

表12:碳酸钙比例过高的对照例1制备的phb+p3hb4hb+碳酸钙吸管专用粒料测试数据

[0201]

检测项目数值熔融指数170℃,2.16kg(g/10min)4.7密度(g/cm3)1.4拉伸强度(mpa)26.3拉伸断裂伸长率(%)25.1悬臂梁缺口冲击强度(kj/m2)2.6负荷热变形温度0.45mpa(℃)95材料来源生物质降解条件自然环境/堆肥

[0202]

对照例2:碳酸钙比例过低的phb+p3hb4hb+碳酸钙吸管:

[0203]

将质量份数分别为75份的phb、21份的p3hb4hb(4hb摩尔含量20%)、4份碳酸钙、0.2份硅烷偶联剂kh550、0.1份硅烷偶联剂cg-619、0.2份马来酸酐、0.3份basf adr 4400、0.2份扩链剂6901、0.5份低分子量全降解聚酯润滑剂、0.2份硬脂酸钙、0.3份气相二氧化硅、0.2份上海朗亿hy2000抗水解剂、0.1份抗水解剂tnpp、0.3份四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、0.15份亚磷酸三(2,4-二叔丁基苯基)酯、0.1份抗氧剂cyanox 1790加入高速混合机内混合5-10min,在60-95℃下烘燥3h,取出烘燥后的混合料,放入双螺杆挤出机中熔融共混挤出,风冷拉条造粒。其中,双螺杆加工温度140-160℃,螺杆转速230-300rpm,风冷温度5-45℃,制备吸管专用粒料。

[0204]

所制备的吸管专用粒料,加入到吸管挤出机中,挤出机温度140-180℃,螺杆转速35-50rpm挤出吸管,水冷成型,截取一定长度的吸管。

[0205]

所得材料的检测结果如表13所示。

[0206]

表13:碳酸钙比例过低的对照例2制备的phb+p3hb4hb+碳酸钙吸管专用粒料测试数据

[0207]

检测项目数值熔融指数170℃,2.16kg(g/10min)5.8密度(g/cm3)1.24拉伸强度(mpa)25.7拉伸断裂伸长率(%)64.9悬臂梁缺口冲击强度(kj/m2)4.1负荷热变形温度0.45mpa(℃)93材料来源生物质降解条件自然环境/堆肥

[0208]

对照例3:含有石油基材质的phb+pbs+pbt+碳酸钙吸管:

[0209]

将质量份数分别为50份的phb、25份的pbs和pbt的共聚物、25份碳酸钙、0.2份硅烷偶联剂kh550、0.1份硅烷偶联剂cg-619、0.2份马来酸酐、0.3份basf adr 4400、0.2份扩链剂6901、0.5份低分子量全降解聚酯润滑剂、0.2份硬脂酸钙、0.3份气相二氧化硅、0.2份上海朗亿hy2000抗水解剂、0.1份抗水解剂tnpp、0.3份四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、0.15份亚磷酸三(2,4-二叔丁基苯基)酯、0.1份抗氧剂cyanox 1790加入高速混合机内混合5-10min,在60-95℃下烘燥3h,取出烘燥后的混合料,放入双螺杆挤出机中熔融共混挤出,风冷拉条造粒。其中,双螺杆加工温度140-160℃,螺杆转速230-300rpm,风冷温度5-45℃,制备吸管专用粒料。

[0210]

所制备的吸管专用粒料,加入到吸管挤出机中,挤出机温度140-180℃,螺杆转速35-50rpm挤出吸管,水冷成型,截取一定长度的吸管。

[0211]

所得材料的检测结果如表14所示。

[0212]

表14:含有石油基材质的phb+pbs+pbt+碳酸钙吸管专用粒料测试数据

[0213][0214][0215]

对照例4:含有石油基材质且不含pha的pla+pbs+pbt+碳酸钙吸管:

[0216]

将质量份数分别为50份的pla,25份的pbs和pbt的共聚物、25份碳酸钙、0.2份硅烷偶联剂kh550、0.1份硅烷偶联剂cg-619、0.2份马来酸酐、0.3份basf adr 4400、0.2份扩链剂6901、0.5份低分子量全降解聚酯润滑剂、0.2份硬脂酸钙、0.3份气相二氧化硅、0.2份上海朗亿hy2000抗水解剂、0.1份抗水解剂tnpp、0.3份四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、0.15份亚磷酸三(2,4-二叔丁基苯基)酯、0.1份抗氧剂cyanox 1790加入高速混合机内混合5-10min,在60-95℃下烘燥3h,取出烘燥后的混合料,放入双螺杆挤出机中熔融共混挤出,风冷拉条造粒。其中,双螺杆加工温度140-160℃,螺杆转速230-300rpm,风冷温度5-45℃,制备吸管专用粒料。

[0217]

所制备的吸管专用粒料,加入到吸管挤出机中,挤出机温度140-180℃,螺杆转速35-50rpm挤出吸管,水冷成型,截取一定长度的吸管。

[0218]

所得材料的检测结果如表15所示。

[0219]

表15:含有石油基材质且不含pha的pla+pbs+pbt+碳酸钙吸管专用粒料测试数据

[0220]

检测项目数值熔融指数170℃,2.16kg(g/10min)4.0密度(g/cm3)1.32拉伸强度(mpa)26.5拉伸断裂伸长率(%)28.2悬臂梁缺口冲击强度(kj/m2)4.1负荷热变形温度0.45mpa(℃)65材料来源生物基和石油基降解条件工业堆肥

[0221]

对照例5:采用水冷造粒的phb+p3hb4hb+滑石粉吸管:

[0222]

将质量份数分别为50份的phb、25份的p3hb4hb(4hb摩尔含量20%)、25份滑石粉、0.2份硅烷偶联剂kh550、0.1份硅烷偶联剂cg-619、0.2份马来酸酐、0.3份basf adr 4400、

0.2份扩链剂6901、0.5份低分子量全降解聚酯润滑剂、0.2份硬脂酸钙、0.3份气相二氧化硅、0.2份上海朗亿hy2000抗水解剂、0.1份抗水解剂tnpp、0.3份四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、0.15份亚磷酸三(2,4-二叔丁基苯基)酯、0.1份抗氧剂cyanox 1790加入高速混合机内混合5-10min,在60-95℃下烘燥3h,取出烘燥后的混合料,放入双螺杆挤出机中熔融共混挤出,水冷拉条造粒。其中,双螺杆加工温度140-160℃,螺杆转速230-300rpm,水冷温度0-5℃,制备吸管专用粒料。

[0223]

所制备的吸管专用粒料,加入到吸管挤出机中,挤出机温度140-180℃,螺杆转速35-50rpm挤出吸管,水冷成型,截取一定长度的吸管。

[0224]

所得材料的检测结果如表16所示。

[0225]

表16:采用水冷造粒的对照例5制备的phb+p3hb4hb+滑石粉吸管专用粒料测试数据

[0226]

检测项目数值熔融指数170℃,2.16kg(g/10min)6.4密度(g/cm3)1.31拉伸强度(mpa)21.5拉伸断裂伸长率(%)24.3悬臂梁缺口冲击强度(kj/m2)2.8负荷热变形温度0.45mpa(℃)75材料来源生物基降解条件自然环境/堆肥

[0227]

对照例6:无填料的phb+p3hb4hb吸管:

[0228]

将质量份数分别为50份的phb、25份的p3hb4hb(4hb摩尔含量20%)、0.2份硅烷偶联剂kh550、0.1份硅烷偶联剂cg-619、0.2份马来酸酐、0.3份basf adr 4400、0.2份扩链剂6901、0.5份低分子量全降解聚酯润滑剂、0.2份硬脂酸钙、0.3份气相二氧化硅、0.2份上海朗亿hy2000抗水解剂、0.1份抗水解剂tnpp、0.3份四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、0.15份亚磷酸三(2,4-二叔丁基苯基)酯、0.1份抗氧剂cyanox 1790加入高速混合机内混合5-10min,在60-95℃下烘燥3h,取出烘燥后的混合料,放入双螺杆挤出机中熔融共混挤出,风冷拉条造粒。其中,双螺杆加工温度140-160℃,螺杆转速230-300rpm,风冷温度5-45℃,制备吸管专用粒料。

[0229]

所制备的吸管专用粒料,加入到吸管挤出机中,挤出机温度140-180℃,螺杆转速35-50rpm挤出吸管,水冷成型,截取一定长度的吸管。

[0230]

所得材料的检测结果如表17所示。

[0231]

表17:无填料的phb+p3hb4hb吸管专用粒料测试数据

[0232]

检测项目数值熔融指数170℃,2.16kg(g/10min)5.9密度(g/cm3)1.23拉伸强度(mpa)25.4拉伸断裂伸长率(%)67.8悬臂梁缺口冲击强度(kj/m2)4.0

负荷热变形温度0.45mpa(℃)92材料来源生物质降解条件自然环境/堆肥

[0233]

对照例7:phb+p3hb4hb+pla+滑石粉吸管:

[0234]

将质量份数分别为20份的phb、10份的p3hb4hb(4hb摩尔含量20%)、45份pla、25份滑石粉、0.2份硅烷偶联剂kh550、0.1份硅烷偶联剂cg-619、0.2份马来酸酐、0.3份basf adr 4400、0.2份扩链剂6901、0.5份低分子量全降解聚酯润滑剂、0.2份硬脂酸钙、0.3份气相二氧化硅、0.2份上海朗亿hy2000抗水解剂、0.1份抗水解剂tnpp、0.3份四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、0.15份亚磷酸三(2,4-二叔丁基苯基)酯、0.1份抗氧剂cyanox 1790加入高速混合机内混合5-10min,在60-95℃下烘燥3h,取出烘燥后的混合料,放入双螺杆挤出机中熔融共混挤出,风冷拉条造粒。其中,双螺杆加工温度140-160℃,螺杆转速230-300rpm,风冷温度5-45℃,制备吸管专用粒料。

[0235]

所制备的吸管专用粒料,加入到吸管挤出机中,挤出机温度140-180℃,螺杆转速35-50rpm挤出吸管,水冷成型,截取一定长度的吸管。

[0236]

所得材料的检测结果如表18所示。

[0237]

表18:phb+p3hb4hb+pla+滑石粉吸管专用粒料测试数据

[0238]

检测项目数值熔融指数170℃,2.16kg(g/10min)4.2密度(g/cm3)1.27拉伸强度(mpa)26.9拉伸断裂伸长率(%)24.5悬臂梁缺口冲击强度(kj/m2)2.7负荷热变形温度0.45mpa(℃)73材料来源生物质降解条件自然环境/堆肥

[0239]

对照例8:phb+p3hb4hb+pbat+滑石粉吸管:

[0240]

将质量份数分别为20份的phb、10份的p3hb4hb(4hb摩尔含量20%)、45份pbat、25份滑石粉、0.2份硅烷偶联剂kh550、0.1份硅烷偶联剂cg-619、0.2份马来酸酐、0.3份basf adr 4400、0.2份扩链剂6901、0.5份低分子量全降解聚酯润滑剂、0.2份硬脂酸钙、0.3份气相二氧化硅、0.2份上海朗亿hy2000抗水解剂、0.1份抗水解剂tnpp、0.3份四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、0.15份亚磷酸三(2,4-二叔丁基苯基)酯、0.1份抗氧剂cyanox 1790加入高速混合机内混合5-10min,在60-95℃下烘燥3h,取出烘燥后的混合料,放入双螺杆挤出机中熔融共混挤出,风冷拉条造粒。其中,双螺杆加工温度140-160℃,螺杆转速230-300rpm,风冷温度5-45℃,制备吸管专用粒料。

[0241]

所制备的吸管专用粒料,加入到吸管挤出机中,挤出机温度140-180℃,螺杆转速35-50rpm挤出吸管,水冷成型,截取一定长度的吸管。

[0242]

所得材料的检测结果如表19所示。

[0243]

表19:phb+p3hb4hb+pbat+滑石粉吸管专用粒料测试数据

[0244][0245][0246]

对照例9:phb+p3hb4hb+硅藻土吸管:

[0247]

将质量份数分别为50份的phb、25份的p3hb4hb(4hb摩尔含量20%)、25份硅藻土、0.2份硅烷偶联剂kh550、0.1份硅烷偶联剂cg-619、0.2份马来酸酐、0.3份basf adr 4400、0.2份扩链剂6901、0.5份低分子量全降解聚酯润滑剂、0.2份硬脂酸钙、0.3份气相二氧化硅、0.2份上海朗亿hy2000抗水解剂、0.1份抗水解剂tnpp、0.3份四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、0.15份亚磷酸三(2,4-二叔丁基苯基)酯、0.1份抗氧剂cyanox 1790加入高速混合机内混合5-10min,在60-95℃下烘燥3h,取出烘燥后的混合料,放入双螺杆挤出机中熔融共混挤出,风冷拉条造粒。其中,双螺杆加工温度140-160℃,螺杆转速230-300rpm,风冷温度5-45℃,制备吸管专用粒料。

[0248]

所制备的吸管专用粒料,加入到吸管挤出机中,挤出机温度140-180℃,螺杆转速35-50rpm挤出吸管,水冷成型,截取一定长度的吸管。

[0249]

所得材料的检测结果如表20所示。

[0250]

表20:phb+p3hb4hb+硅藻土吸管专用粒料测试数据

[0251]

检测项目数值熔融指数170℃,2.16kg(g/10min)4.7密度(g/cm3)1.32拉伸强度(mpa)24.1拉伸断裂伸长率(%)37.4悬臂梁缺口冲击强度(kj/m2)3.6负荷热变形温度0.45mpa(℃)91材料来源生物质降解条件自然环境/堆肥

[0252]

通过表3-11的结果可以看出,本技术实施例1-9制备的吸管,由于采用特定的组分以及特定的组合含量,结果制备得到的材料各项性能优越,密度低,并且,本发明成本低,生产工艺简单,易于工业化生产。通过多种类型的pha复配实现性能可调,以满足各种使用场

景下吸管的不同性能要求。其中,实施例7-9通过多种类型的pha调控配比,并调整助剂的配比,使其分别适应咖啡、酸奶、口服液等应用场景。

[0253]

而对照例1由于大量添加填料,材料的综合性能受到影响,拉伸断裂伸长率低,悬臂梁缺口冲击强度低,效果不好(参见表12);

[0254]

对照例2由于添加填料较少,材料的负荷热变形温度低,材料的成本较高,效果不好(参见表13);

[0255]

对照例3由于使用pbs和pbt的共聚物树脂可降解材料,材料含有石油基材质,环保性不好,且负荷热变形温度低,力学性能略有下降(参见表14);

[0256]

对照例4由于使用pla、pbs和pbt的共聚物树脂可降解材料,材料含有石油基材质,而不含pha,环保性不好,降解需要进行工业堆肥的特殊条件,且负荷热变形温度很低,力学性能略有下降(参见表15);

[0257]

对照例5由于制备时未采用风冷造粒而采用水冷方式(其他条件与实施例1相同),造粒成型效果不好,结晶速度慢,加工周期长,各性能相对实施例1均有不同程度的下降(参见表16)。

[0258]

对照例6由于未添加填料(其他条件与实施例1相同),材料的负荷热变形温度低,材料的成本较高,效果不好,力学性能相对实施例1有一定程度的下降(参见表17)。

[0259]

对照例7与实施例1相比,其中添加了较大比例的pla,pha的占比相对下降,材料的负荷热变形温度低,力学性能相对实施例1有不同程度的下降(参见表18)。

[0260]

对照例8与实施例1相比,其中添加了较大比例的pbat,pha的占比相对下降,材料的负荷热变形温度低,力学性能相对实施例1有不同程度的下降(参见表19)。

[0261]

对照例9与实施例1相比,填料换成了硅藻土,其他条件相同,各性能相对实施例1均有不同程度的下降,效果不好(参见表20)。

[0262]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1