一种耐磨改性聚酰亚胺复合材料及其制备方法与流程

1.本发明涉及高分子材料及其制备的技术领域,具体涉及一种耐磨改性聚酰亚胺复合材料及其制备方法。

背景技术:

2.随着尖端技术的迅速发展,对耐磨减磨材料的要求越来越高,一般工程聚合物很难达到在高温、高速、高真空及高辐射环境中工作的摩擦零部件的设计要求。

3.聚酰亚胺树脂是目前在工业实际应用中耐热等级最高的高分子材料之一,由于其具有高热稳定性、耐溶剂性、高机械强度、优异的绝缘性、抗辐射等综合性能,已经广泛地应用在航空航天、机械化工、电子电气等领域。目前大多数的聚酰亚胺树脂是非结晶态的,使用温度受限于其玻璃化转变温度。当温度高于其玻璃化转变温度时,其力学强度会大大降低,无法满足使用要求。而具有结晶性聚酰亚胺可以在玻璃化转变温度以上保持较高的力学强度,进一步提高其耐热性、耐溶剂性和高温机械性能,在高温应用领域更具前景。

4.但是通常情况下,结晶性聚酰亚胺的摩擦系数和磨损率较大,需要进行耐磨改性,方可作为摩擦材料使用。

5.耐磨改性聚酰亚胺复合材料在相关的文献专利中已有报道,但所报道的复合材料无法实现摩擦系数、磨损率和力学性能三者之间的平衡。如美国专利us 5179153、us5700863中分别报道了利用石墨、lcp和ptfe对热固性pi进行耐磨改性,复合材料的摩擦系数和磨损率较低,但力学性能较差。美国专利us 4816516中公开了利用氧化铅、二硫化钼、石墨、氮化硼、氟树脂等对pi进行耐磨改性,专利中复合材料的摩擦系数较低,但磨损率很高。

技术实现要素:

6.本发明的目的是针对现有技术存在的上述问题,提出了一种具有较低的摩擦系数和磨损率,同时具有较好力学强度和良好耐热性能的耐磨改性聚酰亚胺复合材料。

7.本发明的目的可通过下列技术方案来实现:一种耐磨改性聚酰亚胺复合材料,复合材料包括如下质量份数的原料:65~74份结晶性聚酰亚胺、6~10份聚四氟乙烯、12~20份石墨、1~4份二硫化钼、0.01~1份其它助剂。

8.作为优选,复合材料包括如下质量份数的原料:68~72份结晶性聚酰亚胺、8~10份聚四氟乙烯、15~20份石墨、2~3份二硫化钼、0.5~1份其它助剂。

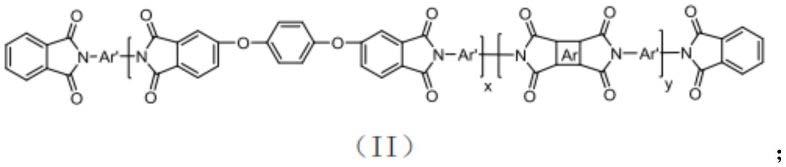

9.在上述的一种耐磨改性聚酰亚胺复合材料中,结晶性聚酰亚胺的结构式如式(ⅰ)或式(ii)所示:

10.其中ar'为芳香族二胺单体残

基,x为正整数,且10≤x≤180;

11.其中ar为芳香族二酐单体残基,ar'为芳香族二胺单体残基,x,y为正整数,且10≤x+y≤180。

12.在上述的一种耐磨改性聚酰亚胺复合材料中,芳香族二胺单体由1,3-双(4-氨基苯氧基)苯与二胺以摩尔比1:(0.01-99)共混制得;

13.二胺包括1,4-双(4-氨基苯氧基)苯、3,4'-二氨基二苯醚、4,4'-二氨基二苯醚、4,4'-二氨基二苯硫醚、对苯二胺、4,4'-联苯二胺、4,4'-二(4-氨基苯氧基)联苯、4,4'-二(3-氨基苯氧基)联苯、2,2-双[4-(4-氨基苯氧基)苯基]丙烷、2,2-双[4-(4-氨基苯氧基)苯基]-1,1,1,3,3,3-六氟丙烷、1,3-双[4-(4-氨基苯氧基)苯甲酰基]苯和1,4-双[4-(4-氨基苯氧基)苯甲酰基]苯中的至少一种。

[0014]

在上述的一种耐磨改性聚酰亚胺复合材料中,芳香族二酐由3,3',4,4'-三苯二醚四甲酸二酐与二酐以摩尔比1:(0.01-99)共混制得;

[0015]

二酐包括3,3',4,4'-联苯四甲酸二酐、均苯四甲酸二酐、2,2',3,3'-三苯二醚四甲酸二酐、3,3',4,4'-二苯甲酮四甲酸二酐和3,3',4,4'-二苯醚四甲酸二酐中的至少一种。

[0016]

在上述的一种耐磨改性聚酰亚胺复合材料中,聚四氟乙烯的平均粒径为10~35μm,体积密度为240~500g/l。

[0017]

在上述的一种耐磨改性聚酰亚胺复合材料中,其它助剂包括抗氧剂、热稳定剂、润滑剂、紫外光吸收剂中的至少一种。

[0018]

作为优选,抗氧剂为受阻酚抗氧剂、亚磷酸酯抗氧剂、含硫抗氧剂和金属钝化剂中的至少一种。

[0019]

进一步优选,受阻酚类抗氧剂如瑞士ciba公司抗氧剂1010、1076、1330;goodrite公司的3125;亚磷酸酯类抗氧剂如瑞士ciba公司抗氧剂168、irgafos 12;clariant公司的pepq;含硫类抗氧剂瑞士ciba公司dltp、dstp;evans公司的stdp;金属离子钝化剂如瑞士ciba公司的irganoxmd-1024;优选为ciba公司的抗氧剂1010、抗氧剂168。

[0020]

作为优选,润滑剂包括意大利faci公司的pets-3、pets-4中的至少一种;

[0021]

进一步优选,润滑剂为pets-3。

[0022]

作为优选,紫外光吸收剂为南京米兰化工有限公司uv-531或uv-326。

[0023]

进一步优选,紫外光吸收剂为uv-531。

[0024]

在上述的一种耐磨改性聚酰亚胺复合材料中,耐磨改性聚酰亚胺复合材料的摩擦系数小于0.20,摩损率小于5

×

10-8

mm3/n.m,拉伸强度大于100mpa。

[0025]

本发明还提供了一种上述耐磨改性聚酰亚胺复合材料的制备方法,所述方法包括如下步骤:

[0026]

s1、配置上述原料;

[0027]

s2、将原料进行干燥处理,然后将聚酰亚胺、聚四氟乙烯、石墨、二硫化钼、其他助

剂进行均匀混合,最后依次经过挤出造粒、注塑成型得到耐磨改性聚酰亚胺复合材料。

[0028]

作为优选,干燥处理温度为120~180℃,时间为2~4h。

[0029]

在上述的耐磨改性聚酰亚胺复合材料的制备方法中,挤出造粒过程中双螺杆挤出机的加工条件为:一区温度为340℃~360℃;二区温度为360℃~375℃;三~五区温度为375℃~400℃;六~八区温度为370℃~400℃;机头温度为360℃~400℃;主机转速为100~200转/分。

[0030]

在上述的一种上述耐磨改性聚酰亚胺复合材料的制备方法中,注塑成型过程中温度为350℃~400℃,模具温度为130~150℃,注射压力为70~110mpa,注塑速度为70~100rpm。

[0031]

与现有技术相比,本发明具有以下有益效果:

[0032]

1、本发明的耐磨改性聚酰亚胺复合材料改善了聚酰亚胺摩擦系数、摩损率高的缺点,耐磨改性结晶性聚酰亚胺复合材料的摩擦系数小于0.20,摩损率小于5

×

10-8

mm3/n.m。

[0033]

2、本发明的耐磨改性聚酰亚胺复合材料采用ptfe、石墨、二硫化钼多种改性剂进行协同改性,具有很好的耐热性能、力学性能和耐摩擦磨损性能。

[0034]

3、本发明的耐磨改性聚酰亚胺复合材料具有良好的耐热性和力学性能,耐磨改性的制备方法操作简单,成本低,适于工业化生产,在耐磨自润滑领域具有很好的应用前景,可以广泛的用于轴承、止推垫圈、齿轮等低摩擦磨损领域。

具体实施方式

[0035]

以下是本发明的具体实施例,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

[0036]

实施例1

[0037]

s1、向配有搅拌器,回流冷凝管和氮气导气管的三口烧瓶中加入14.6165g tper,2.8966g 3,3',4,4'-三苯二醚四甲酸二酐,12.0042g bpda,0.5925g pa,180g间甲酚,10滴异喹啉,在氮气气氛下反应,均匀搅拌,升温至200℃反应8小时,冷却至室温,加入乙醇作为沉淀剂,聚合物以粉末状析出,利用大量乙醇和水进行清洗,然后在真空烘箱中干燥150℃干燥10小时,得到结晶性聚酰亚胺;

[0038]

s2、按照如下质量份数配置原料:结晶性聚酰亚胺70份,聚四氟乙烯粉末8份,石墨17份,二硫化钼4份,其他助剂1份(抗氧剂1010质量分数为0.5份,润滑剂pets-3质量分数为0.3份,uv-531质量分数为0.2份);

[0039]

s3、将结晶性聚酰亚胺、聚四氟乙烯(牌号为1600n)粉末、石墨、二硫化钼分别在鼓风干燥箱中于150℃干燥3h;

[0040]

s4、将干燥后的结晶性聚酰亚胺和聚四氟乙烯粉末、抗氧剂1010、润滑剂pets-3和uv-531在室温下置于高速混合机中混合3min,分3次混合,得到复合粉末;

[0041]

将混合均匀的物料加入到双螺杆挤出机的料斗中,经熔融共混,挤出造粒,制得耐磨改性的聚酰亚胺复合材料,注塑成测试样条。

[0042]

其中双螺杆挤出机的加工条件为:一区温度为350℃,二区温度为360℃,三至五区温度为380℃,六到八区温度为385℃,机头温度为390℃,主机转速130转/分钟。

[0043]

其中注塑机加工条件为:注塑温度为350/360/365/370/385℃;模具温度为130℃;

注射压力为100mpa;注塑速度为80rpm。

[0044]

实施例2:

[0045]

s1、向配有搅拌器,回流冷凝管和氮气导气管的三口烧瓶中加入14.6165g tper,2.8966g 3,3',4,4'-三苯二醚四甲酸二酐,12.0042g bpda,0.5925g pa,180g间甲酚,10滴异喹啉,在氮气气氛下反应,均匀搅拌,升温至200℃反应8小时,冷却至室温,加入乙醇作为沉淀剂,聚合物以粉末状析出,利用大量乙醇和水进行清洗,然后在真空烘箱中干燥150℃干燥10小时,得到结晶性聚酰亚胺;

[0046]

s2、按照如下质量份数配置原料:结晶性聚酰亚胺70份,聚四氟乙烯粉末10份,石墨15份,二硫化钼4份,其他助剂1份(抗氧剂1010质量分数为0.5份,润滑剂pets-3质量分数为0.3份,uv-531质量分数为0.2份);

[0047]

s3、将结晶性聚酰亚胺、聚四氟乙烯(牌号为1600n)粉末、石墨、二硫化钼分别在鼓风干燥箱中于150℃干燥3h;

[0048]

s4、将干燥后的结晶性聚酰亚胺和聚四氟乙烯粉末、抗氧剂1010、润滑剂pets-3和uv-531在室温下置于高速混合机中混合3min,分4次混合,得到复合粉末;

[0049]

将混合均匀的物料加入到双螺杆挤出机的料斗中,经熔融共混,挤出造粒,制得耐磨改性的聚酰亚胺复合材料,注塑成测试样条。

[0050]

其中双螺杆挤出机的加工条件为:一区温度为350℃,二区温度为360℃,三至五区温度为380℃,六到八区温度为385℃,机头温度为390℃,主机转速130转/分钟。

[0051]

其中注塑机加工条件为:注塑温度为350/360/365/370/385℃;模具温度为130℃;注射压力为100mpa;注塑速度为80rpm。

[0052]

实施例3:

[0053]

s1、向配有搅拌器,回流冷凝管和氮气导气管的三口烧瓶中加入14.6165g tper,2.8966g 3,3',4,4'-三苯二醚四甲酸二酐,12.0042g bpda,0.5925g pa,180g间甲酚,10滴异喹啉,在氮气气氛下反应,均匀搅拌,升温至200℃反应8小时,冷却至室温,加入乙醇作为沉淀剂,聚合物以粉末状析出,利用大量乙醇和水进行清洗,然后在真空烘箱中干燥150℃干燥10小时,得到结晶性聚酰亚胺;

[0054]

s2、按照如下质量份数配置原料:结晶性聚酰亚胺70份,聚四氟乙烯粉末10份,石墨14份,二硫化钼3份,其他助剂1份(抗氧剂1010质量分数为0.5份,润滑剂pets-3质量分数为0.3份,uv-531质量分数为0.2份);

[0055]

s3、将结晶性聚酰亚胺、聚四氟乙烯(牌号为1600n)粉末、石墨、二硫化钼分别在鼓风干燥箱中于150℃干燥3h;

[0056]

s4、将干燥后的结晶性聚酰亚胺和聚四氟乙烯粉末、抗氧剂1010、润滑剂pets-3和uv-531在室温下置于高速混合机中混合3min,分5次混合,得到复合粉末;

[0057]

将混合均匀的物料加入到双螺杆挤出机的料斗中,经熔融共混,挤出造粒,制得耐磨改性的聚酰亚胺复合材料,注塑成测试样条。

[0058]

其中双螺杆挤出机的加工条件为:一区温度为350℃,二区温度为360℃,三至五区温度为380℃,六到八区温度为385℃,机头温度为390℃,主机转速130转/分钟。

[0059]

其中注塑机加工条件为:注塑温度为350/360/365/370/385℃;模具温度为130℃;注射压力为100mpa;注塑速度为80rpm。

[0060]

实施例4:

[0061]

s1、向配有搅拌器,回流冷凝管和氮气导气管的三口烧瓶中加入11.6930g 1,3-双(4-氨基苯氧基)苯,46.7730g 1,4-双(4-氨基苯氧基)苯,77.2440g 3,3',4,4'-三苯二醚四甲酸二酐,2.3700g邻苯二甲酸酐,526g间甲酚,30滴异喹啉,在氮气气氛下反应,均匀搅拌,升温至200℃反应8小时,冷却至室温,加入乙醇作为沉淀剂,聚合物以粉末状析出,利用大量乙醇和水进行清洗,然后在真空烘箱中干燥150℃干燥10小时,得到结晶性聚酰亚胺;

[0062]

s2、按照如下质量份数配置原料:结晶性聚酰亚胺73份,聚四氟乙烯粉末10份,石墨15份,二硫化钼1份,其他助剂1份(抗氧剂1010质量分数为0.7份,润滑剂pets-3质量分数为0.2份,uv-531质量分数为0.1份);

[0063]

s3、将结晶性聚酰亚胺、聚四氟乙烯(牌号为1600n)粉末、石墨、二硫化钼分别在鼓风干燥箱中于150℃干燥3h;

[0064]

s4、将干燥后的结晶性聚酰亚胺和聚四氟乙烯粉末、抗氧剂1010、润滑剂pets-3和uv-531在室温下置于高速混合机中混合3min,分3次混合,得到复合粉末;

[0065]

将混合均匀的物料加入到双螺杆挤出机的料斗中,经熔融共混,挤出造粒,制得耐磨改性的聚酰亚胺复合材料,注塑成测试样条。

[0066]

其中双螺杆挤出机的加工条件为:一区温度为350℃,二区温度为360℃,三至五区温度为380℃,六到八区温度为385℃,机头温度为390℃,主机转速130转/分钟。

[0067]

其中注塑机加工条件为:注塑温度为350/360/365/370/385℃;模具温度为130℃;注射压力为100mpa;注塑速度为80rpm。

[0068]

实施例5:

[0069]

s1、向配有搅拌器,回流冷凝管和氮气导气管的三口烧瓶中加入11.6930g 1,3-双(4-氨基苯氧基)苯,46.7730g 1,4-双(4-氨基苯氧基)苯,77.2440g 3,3',4,4'-三苯二醚四甲酸二酐,2.3700g邻苯二甲酸酐,526g间甲酚,30滴异喹啉,在氮气气氛下反应,均匀搅拌,升温至200℃反应8小时,冷却至室温,加入乙醇作为沉淀剂,聚合物以粉末状析出,利用大量乙醇和水进行清洗,然后在真空烘箱中干燥150℃干燥10小时,得到结晶性聚酰亚胺;

[0070]

s2、按照如下质量份数配置原料:结晶性聚酰亚胺68份,聚四氟乙烯粉末10份,石墨20份,二硫化钼1.5份,其他助剂0.5份(抗氧剂1010质量分数为0.3份,润滑剂pets-3质量分数为0.2份,uv-531质量分数为0.1份);

[0071]

s3、将结晶性聚酰亚胺、聚四氟乙烯(牌号为1600n)粉末、石墨、二硫化钼分别在鼓风干燥箱中于150℃干燥3h;

[0072]

s4、将干燥后的结晶性聚酰亚胺和聚四氟乙烯粉末、抗氧剂1010、润滑剂pets-3和uv-531在室温下置于高速混合机中混合3min,分3次混合,得到复合粉末;

[0073]

将混合均匀的物料加入到双螺杆挤出机的料斗中,经熔融共混,挤出造粒,制得耐磨改性的聚酰亚胺复合材料,注塑成测试样条。

[0074]

其中双螺杆挤出机的加工条件为:一区温度为350℃,二区温度为360℃,三至五区温度为380℃,六到八区温度为385℃,机头温度为390℃,主机转速130转/分钟。

[0075]

其中注塑机加工条件为:注塑温度为350/360/365/370/385℃;模具温度为130℃;注射压力为100mpa;注塑速度为80rpm。

[0076]

实施例6:

[0077]

s1、向配有搅拌器,回流冷凝管和氮气导气管的三口烧瓶中加入11.6930g 1,3-双(4-氨基苯氧基)苯,46.7730g 1,4-双(4-氨基苯氧基)苯,77.2440g 3,3',4,4'-三苯二醚四甲酸二酐,2.3700g邻苯二甲酸酐,526g间甲酚,30滴异喹啉,在氮气气氛下反应,均匀搅拌,升温至200℃反应8小时,冷却至室温,加入乙醇作为沉淀剂,聚合物以粉末状析出,利用大量乙醇和水进行清洗,然后在真空烘箱中干燥150℃干燥10小时,得到结晶性聚酰亚胺;

[0078]

s2、按照如下质量份数配置原料:结晶性聚酰亚胺69份,聚四氟乙烯粉末8份,石墨18份,二硫化钼4.5份,其他助剂0.5份(抗氧剂1010质量分数为0.4份,润滑剂pets-3质量分数为0.2份,uv-531质量分数为0.1份);

[0079]

s3、将结晶性聚酰亚胺、聚四氟乙烯(牌号为1600n)粉末、石墨、二硫化钼分别在鼓风干燥箱中于150℃干燥3h;

[0080]

s4、将干燥后的结晶性聚酰亚胺和聚四氟乙烯粉末、抗氧剂1010、润滑剂pets-3和uv-531在室温下置于高速混合机中混合3min,分3次混合,得到复合粉末;

[0081]

将混合均匀的物料加入到双螺杆挤出机的料斗中,经熔融共混,挤出造粒,制得耐磨改性的聚酰亚胺复合材料,注塑成测试样条。

[0082]

其中双螺杆挤出机的加工条件为:一区温度为350℃,二区温度为360℃,三至五区温度为380℃,六到八区温度为385℃,机头温度为390℃,主机转速130转/分钟。

[0083]

其中注塑机加工条件为:注塑温度为350/360/365/370/385℃;模具温度为130℃;注射压力为100mpa;注塑速度为80rpm。

[0084]

对比例1:

[0085]

与实施例1的区别,仅在于,步骤s2原料不添加石墨和二硫化钼。

[0086]

对比例2:

[0087]

与实施例1的区别,仅在于,步骤s2原料中聚酰亚胺为常规聚酰亚胺(长春高琦ygpi-p-100)。

[0088]

对比例3:

[0089]

与实施例1的区别,仅在于,石墨添加量为5份。

[0090]

对比例4:

[0091]

与实施例1的区别,仅在于,二硫化钼添加量为8份。

[0092]

将上述实施例1~6所制备的耐磨改性的聚酰亚胺复合材料,以及对比例1-4所制备材料进行性能检测。

[0093]

拉伸性能依照国标gb/t 1040-2006进行测试,拉伸速度为5mm/min。试样类型为标准哑铃型样条,样条尺寸(mm):170(长)

×

20(端部宽度)

×

4(厚度)。

[0094]

弯曲性能依照国标gb/t 9341-2000进行测试,弯曲速度为2mm/min。,试样尺寸(mm):80

×

10

×

4。

[0095]

无缺口冲击强度依照国标gb/t 1843-1996进行测试,试样尺寸(mm):80

×

10

×

4。

[0096]

摩擦磨损性能按照国标gb/t 3960-1983进行测试,试样尺寸(mm):30

×6×

7,用m2000磨损试验机进行测试。

[0097]

表1:实施例1-6、对比例1-4制备的聚酰亚胺复合材料性能检测结果

[0098]

实施例摩擦系数磨损率(

×

10-8

mm3/n.m)拉伸强度(mpa)实施例10.153.4130

实施例20.103.1123实施例30.113.6128实施例40.174.5117实施例50.104.1141实施例60.102.0136对比例10.323.5135对比例20.243.992对比例30.204.3127对比例40.214.2128

[0099]

综上所述,本发明的耐磨改性聚酰亚胺复合材料采用ptfe、石墨、二硫化钼多种改性剂进行协同改性,具有很好的耐热性能、力学性能和耐摩擦磨损性能。耐磨改性结晶性聚酰亚胺复合材料的摩擦系数小于0.20,摩损率小于5

×

10-8

mm3/n.m。

[0100]

本处实施例对本发明要求保护的技术范围中点值未穷尽之处以及在实施例技术方案中对单个或者多个技术特征的同等替换所形成的新的技术方案,同样都在本发明要求保护的范围内;同时本发明方案所有列举或者未列举的实施例中,在同一实施例中的各个参数仅仅表示其技术方案的一个实例(即一种可行性方案),而各个参数之间并不存在严格的配合与限定关系,其中各参数在不违背公理以及本发明述求时可以相互替换,特别声明的除外。

[0101]

本发明方案所公开的技术手段不仅限于上述技术手段所公开的技术手段,还包括由以上技术特征任意组合所组成的技术方案。以上所述是本发明的具体实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

[0102]

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1