一种利用喷射环流反应器制备邻苯二胺的方法与流程

1.本发明涉及一种利用喷射环流反应器制备邻苯二胺合成技术领域。

背景技术:

2.邻苯二胺是一个芳香胺,为无色单斜晶体,在空气和日光中颜色变深,邻苯二胺通常作为染料原料、农药中间体和农药多菌灵、苯菌灵、(甲基)硫菌灵等内吸性杀菌剂的主要原料。

3.传统工艺多采用甲醇为溶剂,在制备过程中通过持续加氢来还原制备邻苯二胺,在加氢处理过程中会产生如下图所示的杂质,这些杂质难以与邻苯二胺产品分离,使得所制备邻苯二胺产品纯度低,易变色。

[0004][0005]

x为-ch3、-c2h5等,y为-cl、-nh2、-oh等

[0006]

此外,目前有多种方法可以合成邻苯二胺,常见的制备方法是以邻硝基苯胺为原料,用硫化钠还原法或催化加氢还原法来合成邻苯二胺,具体包括以下几种:

[0007]

(1)专利us4207261a公开了以对1,4-二氯苯为原料,在混酸下进行硝化得到2,5-二氯硝基苯,然后与氢氧化铵水溶液反应得到4-氯-2-硝基苯胺,再将4-氯-2-硝基苯胺进行催化加氢,脱氯反应后得到邻苯二胺。该方法在硝化过程中加入混酸,会产生大量的废水废渣,容易造成污染,且邻苯二胺产率较低约为90%。

[0008]

(2)专利gb440697a公开了将邻二氯苯在铜或氯化亚铜和铜存在下用氨水处理,进行氨解反应,通过酸化、将铜沉淀为硫化物和碱化滤液,将产物与其铜化合物分离来制备邻苯二胺,该方法需要在高温高压条件下反应,对设备反应条件要求高,反应时间长。

[0009]

(3)专利cn112194583a公开了一种邻苯二胺的制备方法,在铜催化剂和配体的存在下,邻二氯苯与氨反应得到邻苯二胺,该方法在反应体系中添加催化剂配体,反应条件温和,反应效率高,但邻苯二胺产品纯度低,且邻苯二胺收率低为86.3%~88.5%。

技术实现要素:

[0010]

为解决现有技术中,邻苯二胺制备工艺中存在邻苯二胺产品杂质含量高,成品含量低,产品收率低,生产反应条件高,生产成本高,生产过程易造成环境污染,难以工业化生产高纯度的邻苯二胺的问题。

[0011]

本发明公开了一种利用喷射环流反应器制备邻苯二胺的方法,包括以下步骤:

[0012]

步骤一:通过进料管向反应器内加入催化剂、邻硝基苯胺与水,打开进气管向反应器内通入氮气反复置换反应器内空气,再向反应器内通入氢气重复置换反应器内空气步骤,调节反应器内温度,打开进气管持续向反应器内通入氢气,调节反应器内压力,打开循

环泵,然后通过进料管持续向反应器中加入质量比为1:1~10的邻硝基苯胺与水,反应器内原料形成液相物料,打开循环泵,液相物料依次经过过滤器过滤、循环泵加压、换热器换热控温和静态混合器后从喷射器顶部入口进入反应器,液相物料在反应器内进行混合反应;

[0013]

步骤二:混合反应后的一部分液相物料经过反应器、过滤器、循环泵、换热器和静态混合器后从喷射器顶部入口进入反应器内,形成循环物料,在反应器内进行循环混合反应,另一部分液相物料经过采出泵和气液分离器采出,得到邻苯二胺的溶液,邻苯二胺的溶液经过脱水和精馏制备得到邻苯二胺产品。

[0014]

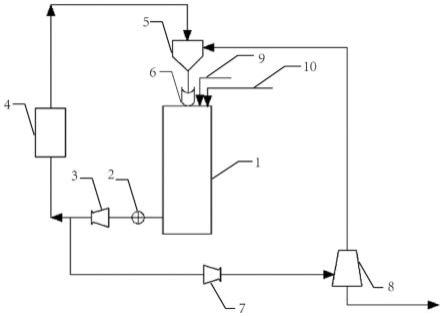

所述喷射环流反应器包括:反应器1、过滤器2、循环泵3、换热器4、静态混合器5、喷射器6、采出泵7、气液分离器8、进料管9和进气管10,所述反应器1上方设置有喷射器6,所述静态混合器5安装在喷射器6上部,所述反应器1的下方出口通过管道依次与过滤器2和循环泵3的入口相连,所述循环泵3的一侧出口通过管道与换热器4的进口相连,所述换热器4的出口通过管道与静态混合器5的进口相连,所述静态混合器5的出口通过管道与喷射器6的顶部入口相连;

[0015]

所述循环泵3的另一侧出口通过管道依次与采出泵7和气液分离器8的入口相连;

[0016]

所述喷射器6的一侧依次设置有进料管9和进气管10;

[0017]

在本发明的一些实施方式中,所述催化剂、邻硝基苯胺与水的质量比为0.01~0.1:1:1~10;

[0018]

在本发明的一些实施方式中,所述步骤二中循环物料体积由步骤一中通过进料管向反应器内加入催化剂、邻硝基苯胺与水的物料体积决定,所述步骤二中邻苯二胺的溶液体积由步骤一中通过进料管持续向反应器中加入质量比为1:1~10的邻硝基苯胺与水的物料体积决定;

[0019]

在本发明的一些实施方式中,所述催化剂为雷尼镍催化剂、钯碳催化剂和铂碳催化剂中的一种;

[0020]

在本发明的一些实施方式中,所述步骤一中,打开进气管向反应器内通入氮气反复置换反应器内空气,再向反应器内通入氢气重复置换反应器内空气步骤的具体步骤为:

[0021]

打开进气管向反应器内通入氮气反复置换反应器内空气五次以上,再向反应器内通入氢气重复置换反应器内空气步骤,每次向反应器内通入0.2mpa的氮气或氢气;

[0022]

在本发明的一些实施方式中,所述步骤一中反应器内温度为80~180℃;

[0023]

在本发明的一些实施方式中,所述步骤一中应器内压力为0.5~5.0mpa;

[0024]

在本发明的一些实施方式中,所述步骤一中,液相物料在反应器内进行混合反应的时间为1~30min;

[0025]

在本发明的一些实施方式中,所述换热器(4)为带夹套的釜式换热器、板式换热器或列管式换热器中的一种;

[0026]

在本发明的一些实施方式中,所述喷射器(6)为射流式的文丘里喷射器。

[0027]

采用上述技术方案所产生的有益效果如下:

[0028]

(1)本技术以水为溶剂,在反应器内加入质量比为0.01~0.1:1:1~10的催化剂、邻硝基苯胺与水,向反应器内通入氮气和氢气置换反应器内空气,随后持续向反应器内通入氢气,并持续向反应器内泵入质量比为1:1~10的邻硝基苯胺与水,在水为溶剂的条件下,邻硝基苯胺在持续加氢过程中被还原为邻苯二胺,经过脱水和精馏制备得到含量高,收

率高的邻苯二胺产品,邻苯二胺产品纯度高,不易变色,品质好,相较于传统工艺,可有效降低影响邻苯二胺品质的杂质的生成,邻苯二胺产品含量高可达99.995%,收率高可达98.08%。

[0029]

(2)本技术中在反应器中加入催化剂、邻硝基苯胺与水,持续向反应器内通入氢气,并持续向反应器内泵入质量比为1:1~10的邻硝基苯胺与水,反应器内原料形成液相物料,打开循环泵,液相物料一部分经过反应器、过滤器、循环泵、换热器和静态混合器后从喷射器顶部入口进入反应器内进行循环混合反应,一部分液相物料经过采出泵和气液分离器采出,制得邻苯二胺的溶液,邻苯二胺的溶液经过脱水和精馏制备得到邻苯二胺产品,液相物料在反应器内可实现循环反应,进而实现连续化生产,反应传质传热好,反应时间短,选择性高,装置安全性高,制备得到含量高和收率高的邻苯二胺产品;以水为溶剂,较传统有机溶剂法,有效降低杂质含量,提高反应选择性。同时避免难分离杂质进入后处理工序,大幅降低后处理难度,产品纯度高,品质好,不易变色,生产成本低,经济环保,反应安全性高,适合工业化生产。

[0030]

(3)打开进气管持续向反应器内通入氢气,使反应器内液相物料在反应器内混合反应,传质传热效果好,大幅缩短反应时间,副反应低,邻苯二胺产品含量高,反应收率高,同时换热面积大,反应温度易于控制,安全性高。

[0031]

(4)在喷射环流反应器中设置静态混合器与气液分离器,能够有效增强物料混合效果,有效缩短反应时间,提高氢气利用率,降低消耗。

附图说明

[0032]

为了更清楚地说明本技术的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0033]

图1为本发明喷射环流反应器的结构示意图。

[0034]

附图标记:1-反应器;2-过滤器;3-循环泵;4-换热器;5-静态混合器;6-喷射器;7-采出泵;8-气液分离器;9-进料管;10-进气管。

具体实施方式

[0035]

为使本技术的上述目的、特征和优点能够更加明显易懂,下面结合具体实施方式对本技术作进一步详细的说明。

[0036]

实施例一

[0037]

一种利用喷射环流反应器制备邻苯二胺的方法,包括以下步骤:

[0038]

一:如图1所示,采用喷射环流反应器来制备邻苯二胺,所述喷射环流反应器包括:反应器1、过滤器2、循环泵3、换热器4、静态混合器5、喷射器6、采出泵7、气液分离器8、进料管9和进气管10,所述反应器1上方设置有喷射器6,所述静态混合器5安装在喷射器6上部,所述反应器1的下方出口通过管道依次与过滤器2和循环泵3的入口相连,所述循环泵3的一侧出口通过管道与换热器4的进口相连,所述换热器4的出口通过管道与静态混合器5的进口相连,所述静态混合器5的出口通过管道与喷射器6的顶部入口相连;

[0039]

所述循环泵3的另一侧出口通过管道依次与采出泵7和气液分离器8的入口相连;

[0040]

所述喷射器6的一侧依次设置有进料管9和进气管10;

[0041]

所述喷射器6为射流式的文丘里喷射器;

[0042]

所述换热器4为带夹套的釜式换热器。

[0043]

二:所述利用喷射环流反应器制备邻苯二胺的方法,具体包括以下步骤:

[0044]

步骤一:通过进料管向反应器内加入钯碳催化剂、邻硝基苯胺与水,钯碳催化剂、邻硝基苯胺与水的质量比为0.05:1:4,打开进气管向反应器内通入氮气反复置换反应器内空气五次,每次向反应器内通入0.2mpa的氮气,再向反应器内通入氢气反复置换反应器内空气五次,每次向反应器内通入0.2mpa的氢气;调节反应器内温度为110℃,打开进气管持续向反应器内通入氢气,调节反应器内压力为2mpa,通过进料管持续向反应器中加入质量比为1:4的邻硝基苯胺与水,反应器内原料形成液相物料,打开循环泵,液相物料依次经过过滤器过滤、循环泵加压、换热器换热控温和静态混合器后从喷射器顶部入口进入反应器,液相物料在反应器内进行混合反应5min;

[0045]

步骤二:混合反应后的液相物料一部分经过反应器、过滤器、循环泵、换热器和静态混合器后从喷射器顶部入口进入反应器内,形成循环物料,在反应器内进行循环混合反应,一部分液相物料经过采出泵和气液分离器采出,制得邻苯二胺的溶液,邻苯二胺的溶液经过脱水和减压精馏制备得到邻苯二胺产品,gc归一含量为99.993%,收率为97.58%(以邻苯二胺产品计算)。

[0046]

所述步骤二中循环物料体积由步骤一中通过进料管向反应器内加入钯碳催化剂、邻硝基苯胺与水的物料体积决定,所述步骤二中邻苯二胺的溶液体积由步骤一中通过进料管持续向反应器中加入质量比为1:4的邻硝基苯胺与水的物料体积决定。

[0047]

所述步骤一和步骤二利用喷射环流反应器制备邻苯二胺的化学反应式如下:

[0048][0049]

实施例二

[0050]

一种利用喷射环流反应器制备邻苯二胺的方法,包括以下步骤:

[0051]

一:如图1所示,采用喷射环流反应器来制备邻苯二胺,喷射环流反应器与实施例一的区别在于所述换热器4为带夹套的板式换热器。

[0052]

二:所述利用喷射环流反应器制备邻苯二胺的方法,具体包括以下步骤:

[0053]

步骤一:通过进料管向反应器内加入雷尼镍催化剂、邻硝基苯胺与水,雷尼镍催化剂、邻硝基苯胺与水的质量比为0.1:1:2,打开进气管向反应器内通入氮气反复置换反应器内空气六次,每次向反应器内通入0.2mpa的氮气,再向反应器内通入氢气反复置换反应器内空气六次,每次向反应器内通入0.2mpa的氢气;调节反应器内温度为90℃,打开进气管持续向反应器内通入氢气,调节反应器内压力为1mpa,通过进料管持续向反应器中加入质量比为1:2的邻硝基苯胺与水,反应器内原料形成液相物料,打开循环泵,液相物料依次经过过滤器过滤、循环泵加压、换热器换热控温和静态混合器后从喷射器顶部入口进入反应器,液相物料在反应器内进行混合反应30min;

[0054]

步骤二:混合反应后的液相物料一部分经过反应器、过滤器、循环泵、换热器和静

态混合器后从喷射器顶部入口进入反应器内,形成循环物料,在反应器内进行循环混合反应,一部分液相物料经过采出泵和气液分离器采出,制得邻苯二胺的溶液,邻苯二胺的溶液经过脱水和减压精馏制备得到邻苯二胺产品,gc归一含量为99.992%,收率为96.35%(以邻苯二胺产品计算)。

[0055]

所述步骤二中循环物料体积由步骤一中通过进料管向反应器内加入雷尼镍催化剂、邻硝基苯胺与水的物料体积决定,所述步骤二中邻苯二胺的溶液体积由步骤一中通过进料管持续向反应器中加入质量比为1:2的邻硝基苯胺与水的物料体积决定。

[0056]

所述步骤一和步骤二利用喷射环流反应器制备邻苯二胺的化学反应式和实施例一相同。

[0057]

实施例三

[0058]

一种利用喷射环流反应器制备邻苯二胺的方法,包括以下步骤:

[0059]

一:如图1所示,采用喷射环流反应器来制备邻苯二胺,喷射环流反应器与实施例一的区别在于所述换热器4为带夹套的列管式换热器。

[0060]

二:所述利用喷射环流反应器制备邻苯二胺的方法,具体包括以下步骤:

[0061]

步骤一:通过进料管向反应器内加入钯碳催化剂、邻硝基苯胺与水,钯碳催化剂、邻硝基苯胺与水的质量比为0.03:1:1,打开进气管向反应器内通入氮气反复置换反应器内空气七次,每次向反应器内通入0.2mpa的氮气,再向反应器内通入氢气反复置换反应器内空气七次,每次向反应器内通入0.2mpa的氢气;调节反应器内温度为150℃,打开进气管持续向反应器内通入氢气,调节反应器内压力为3.5mpa,通过进料管持续向反应器中加入质量比为1:1的邻硝基苯胺与水,反应器内原料形成液相物料,打开循环泵,液相物料依次经过过滤器过滤、循环泵加压、换热器换热控温和静态混合器后从喷射器顶部入口进入反应器,液相物料在反应器内进行混合反应10min;

[0062]

步骤二:混合反应后的液相物料一部分经过反应器、过滤器、循环泵、换热器和静态混合器后从喷射器顶部入口进入反应器内,形成循环物料,在反应器内进行循环混合反应,一部分液相物料经过采出泵和气液分离器采出,制得邻苯二胺的溶液,邻苯二胺的溶液经过脱水和减压精馏制备得到邻苯二胺产品,gc归一含量为99.989%,收率为97.18%(以邻苯二胺产品计算)。

[0063]

所述步骤二中循环物料体积由步骤一中通过进料管向反应器内加入钯碳催化剂、邻硝基苯胺与水的物料体积决定,所述步骤二中邻苯二胺的溶液体积由步骤一中通过进料管持续向反应器中加入质量比为1:1的邻硝基苯胺与水的物料体积决定。

[0064]

所述步骤一和步骤二利用喷射环流反应器制备邻苯二胺的化学反应式和实施例一相同。

[0065]

实施例四

[0066]

一种利用喷射环流反应器制备邻苯二胺的方法,包括以下步骤:

[0067]

一:如图1所示,采用喷射环流反应器来制备邻苯二胺,喷射环流反应器与实施例一的区别在于所述换热器4为带夹套的板式换热器。

[0068]

二:所述利用喷射环流反应器制备邻苯二胺的方法,具体包括以下步骤:

[0069]

步骤一:通过进料管向反应器内加入铂碳催化剂、邻硝基苯胺与水,铂碳催化剂、邻硝基苯胺与水的质量比为0.08:1:3,打开进气管向反应器内通入氮气反复置换反应器内

空气八次,每次向反应器内通入0.2mpa的氮气,再向反应器内通入氢气反复置换反应器内空气八次,每次向反应器内通入0.2mpa的氢气;调节反应器内温度为80℃,打开进气管持续向反应器内通入氢气,调节反应器内压力为5mpa,通过进料管持续向反应器中加入质量比为1:3的邻硝基苯胺与水,反应器内原料形成液相物料,打开循环泵,液相物料依次经过过滤器过滤、循环泵加压、换热器换热控温和静态混合器后从喷射器顶部入口进入反应器,液相物料在反应器内进行混合反应3min;

[0070]

步骤二:混合反应后的液相物料一部分经过反应器、过滤器、循环泵、换热器和静态混合器后从喷射器顶部入口进入反应器内,形成循环物料,在反应器内进行循环混合反应,一部分液相物料经过采出泵和气液分离器采出,制得邻苯二胺的溶液,邻苯二胺的溶液经过脱水和减压精馏制备得到邻苯二胺产品,gc归一含量为99.995%,收率为98.08%(以邻苯二胺产品计算)。

[0071]

所述步骤二中循环物料体积由步骤一中通过进料管向反应器内加入铂碳催化剂、邻硝基苯胺与水的物料体积决定,所述步骤二中邻苯二胺的溶液体积由步骤一中通过进料管持续向反应器中加入质量比为1:3的邻硝基苯胺与水的物料体积决定。

[0072]

所述步骤一和步骤二利用喷射环流反应器制备邻苯二胺的化学反应式和实施例一相同。

[0073]

实施例五

[0074]

一种利用喷射环流反应器制备邻苯二胺的方法,包括以下步骤:

[0075]

一:如图1所示,采用喷射环流反应器来制备邻苯二胺,喷射环流反应器与实施例一的区别在于所述换热器4为带夹套的列管式换热器;

[0076]

二:所述利用喷射环流反应器制备邻苯二胺的方法,具体包括以下步骤:

[0077]

步骤一:通过进料管向反应器内加入钯碳催化剂、邻硝基苯胺与水,钯碳催化剂、邻硝基苯胺与水的质量比为0.06:1:10,打开进气管向反应器内通入氮气反复置换反应器内空气五次,每次向反应器内通入0.2mpa的氮气,再向反应器内通入氢气反复置换反应器内空气五次,每次向反应器内通入0.2mpa的氢气;调节反应器内温度为180℃,打开进气管持续向反应器内通入氢气,调节反应器内压力为3mpa,通过进料管持续向反应器中加入质量比为1:10的邻硝基苯胺与水,反应器内原料形成液相物料,打开循环泵,液相物料依次经过过滤器过滤、循环泵加压、换热器换热控温和静态混合器后从喷射器顶部入口进入反应器,液相物料在反应器内进行混合反应15min;

[0078]

步骤二:混合反应后的液相物料一部分经过反应器、过滤器、循环泵、换热器和静态混合器后从喷射器顶部入口进入反应器内,形成循环物料,在反应器内进行循环混合反应,一部分液相物料经过采出泵和气液分离器采出,制得邻苯二胺的溶液,邻苯二胺的溶液经过脱水和减压精馏制备得到邻苯二胺产品,gc归一含量为99.991%,收率为96.93%(以邻苯二胺产品计算)。

[0079]

所述步骤二中循环物料体积由步骤一中通过进料管向反应器内加入钯碳催化剂、邻硝基苯胺与水的物料体积决定,所述步骤二中邻苯二胺的溶液体积由步骤一中通过进料管持续向反应器中加入质量比为1:10的邻硝基苯胺与水的物料体积决定。

[0080]

所述步骤一和步骤二利用喷射环流反应器制备邻苯二胺的化学反应式和实施例一相同。

[0081]

实施例六

[0082]

一种利用喷射环流反应器制备邻苯二胺的方法,包括以下步骤:

[0083]

一:如图1所示,采用喷射环流反应器来制备邻苯二胺,喷射环流反应器与实施例一的区别在于所述换热器4为带夹套的列管式换热器;

[0084]

二:所述利用喷射环流反应器制备邻苯二胺的方法,具体包括以下步骤:

[0085]

步骤一:通过进料管向反应器内加入铂碳催化剂、邻硝基苯胺与水,铂碳催化剂、邻硝基苯胺与水的质量比为0.01:1:2,打开进气管向反应器内通入氮气反复置换反应器内空气九次,每次向反应器内通入0.2mpa的氮气,再向反应器内通入氢气反复置换反应器内空气九次,每次向反应器内通入0.2mpa的氢气;调节反应器内温度为130℃,打开进气管持续向反应器内通入氢气,调节反应器内压力为2.5mpa,通过进料管持续向反应器中加入质量比为1:2的邻硝基苯胺与水,反应器内原料形成液相物料,打开循环泵,液相物料依次经过过滤器过滤、循环泵加压、换热器换热控温和静态混合器后从喷射器顶部入口进入反应器,液相物料在反应器内进行混合反应20min;

[0086]

步骤二:混合反应后的液相物料一部分经过反应器、过滤器、循环泵、换热器和静态混合器后从喷射器顶部入口进入反应器内,形成循环物料,在反应器内进行循环混合反应,一部分液相物料经过采出泵和气液分离器采出,制得邻苯二胺的溶液,邻苯二胺的溶液经过脱水和减压精馏制备得到邻苯二胺产品,gc归一含量为99.993%,收率为96.56%(以邻苯二胺产品计算)。

[0087]

所述步骤二中循环物料体积由步骤一中通过进料管向反应器内加入铂碳催化剂、邻硝基苯胺与水的物料体积决定,所述步骤二中邻苯二胺的溶液体积由步骤一中通过进料管持续向反应器中加入质量比为1:2的邻硝基苯胺与水的物料体积决定。

[0088]

所述步骤一和步骤二利用喷射环流反应器制备邻苯二胺的化学反应式和实施例一相同。

[0089]

对比例一

[0090]

将钯碳催化剂、邻硝基苯胺与甲醇投入高压釜中配制成液相物料,钯碳催化剂、邻硝基苯胺与甲醇的质量比为0.05:1:4,密封釜盖,打开进气管向高压釜中通入氮气置换高压釜中空气,再放空,反复置换6次,每次向反应器内通入0.2mpa的氮气,再向高压釜内通入氢气反复置换反应器内空气6次,每次向反应器内通入0.2mpa的氢气;置换完成后调节高压釜内温度为110℃,打开进气管持续向高压釜内通入氢气,调节高压釜内压力为2mpa,液相物料在高压釜中进行混合反应2h,继续保持高压釜内压力为2mpa,混合反应0.5h后,降温至50℃,打开进气管向高压釜中通入0.2mpa的氮气置换高压釜中空气,趁热出料,过滤出钯碳催化剂,制备得到邻苯二胺的溶液,经脱水、减压精馏制备得到邻苯二胺产品,gc归一含量为99.68%,其中影响邻苯二胺品质的杂质含量为0.28%,收率为90.51%,(以邻苯二胺产品计算)。

[0091]

采用甲醇为溶剂,在催化剂及持续通入氢气的条件下,也可将邻硝基苯胺还原为邻苯二胺,但同时会产生以下杂质成分:

[0092][0093]

x为-ch3、-c2h5等,y为-cl、-ch2、-oh等

[0094]

对比例二

[0095]

一种利用喷射环流反应器制备邻苯二胺的方法,包括以下步骤:

[0096]

一:如图1所示,采用喷射环流反应器来制备邻苯二胺,所述喷射环流反应器与实施例一相同。

[0097]

二:所述利用喷射环流反应器制备邻苯二胺的方法,具体包括以下步骤:

[0098]

步骤一:通过进料管向反应器内加入钯碳催化剂、邻硝基苯胺与甲醇,钯碳催化剂、邻硝基苯胺与甲醇的质量比为0.05:1:4,打开进气管向反应器内通入氮气反复置换反应器内空气五次,每次向反应器内通入0.2mpa的氮气,再向反应器内通入氢气反复置换反应器内空气五次,每次向反应器内通入0.2mpa的氢气;调节反应器内温度为110℃,打开进气管持续向反应器内通入氢气,调节反应器内压力为2mpa,通过进料管持续向反应器中加入质量比为1:4的邻硝基苯胺与水,反应器内原料形成液相物料,打开循环泵,液相物料依次经过过滤器过滤、循环泵加压、换热器换热控温和静态混合器后从喷射器顶部入口进入反应器,液相物料在反应器内进行混合反应5min;

[0099]

步骤二:混合反应后的液相物料一部分经过反应器、过滤器、循环泵、换热器和静态混合器后从喷射器顶部入口进入反应器内,形成循环物料,在反应器内进行循环混合反应,一部分液相物料经过采出泵和气液分离器采出,制得邻苯二胺的溶液,邻苯二胺的溶液经过脱水和减压精馏制备得到邻苯二胺产品,gc归一含量为99.72%,其中影响邻苯二胺品质的杂质含量为0.23%,收率为94.28%(以邻苯二胺产品计算)。

[0100]

所述步骤二中循环物料体积由步骤一中通过进料管向反应器内加入钯碳催化剂、邻硝基苯胺与水的物料体积决定,所述步骤二中邻苯二胺的溶液体积由步骤一中通过进料管持续向反应器中加入质量比为1:4的邻硝基苯胺与水的物料体积决定。

[0101]

采用甲醇为溶剂,在催化剂及持续通入氢气,并使液相物料在反应器内进行循环混合反应,可将邻硝基苯胺还原为邻苯二胺,但同时会产生如对比例一给出的杂质成分。

[0102]

通过对比实施例及对比例邻苯二胺产品的含量和收率结果可知,本技术以水为溶剂,在反应器加入质量比为0.01~0.1:1:1~10的催化剂、邻硝基苯胺与水,持续向反应器内通入氢气,并持续向反应器内泵入质量比为1:1~10的邻硝基苯胺与水,反应器内原料形成液相物料,液相物料一部分经过反应器、过滤器、循环泵、换热器和静态混合器后从喷射器顶部入口进入反应器内进行循环混合反应,一部分液相物料经过采出泵和气液分离器采出,制得邻苯二胺的溶液,邻苯二胺的溶液经过脱水和精馏制备得到邻苯二胺产品,液相物料在反应器内可实现循环反应,进而实现连续化生产。

[0103]

在水为溶剂的条件下并使液相物料在反应器内进行循环混合反应,邻硝基苯胺在持续加氢过程中被还原为邻苯二胺,能够制备得到含量高,收率高的邻苯二胺产品,且其杂质含量显著降低,邻苯二胺产品纯度高,不易变色,品质好,相较于传统工艺,邻苯二胺产品含量高可达99.995%,收率高可达98.08%。

[0104]

以上结合具体实施方式和范例性实例对本技术进行了详细说明,不过这些说明并不能理解为对本技术的限制。本领域技术人员理解,在不偏离本技术精神和范围的情况下,可以对本技术技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本技术的范围内。本技术的保护范围以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1