高流动性的粉体材料及其制备方法和应用与流程

1.本发明涉及塑料粉末材料领域,具体涉及一种高流动性的粉体材料及其制备方法和应用。

背景技术:

2.塑料粉末广泛应用于滚塑成型、烧结成型、3d打印成型、静电喷涂成型等领域,粉体性能尤其是塑料粉末的粉体流动性是影响最终制品性能的重要因素之一。粉体的流动性越好且堆积密度越高,越容易成型,制品壁厚越均匀,产品性能越优异;相反,粉体流动性越差且堆积密度越小,越容易影响粉体在形状复杂模具中的填充能力,致使制品壁厚不均匀,造成制品应力集中,影响制品的力学性能和整体质量。综上,提高粉体的流动性和堆密度,能够有效提高制品的性能,降低生产难度。

3.目前,塑料粉末的制备方法主要包括塑料颗粒磨粉法、溶液结晶法和喷雾制粉法三种方法。其中,塑料颗粒磨粉法因其具有操作简单、成本较低、适用范围广等优点,已成为塑料粉末的主要制备方法。但是,塑料通常韧性较高,可磨性较差,利用磨粉机进行塑料磨粉时,粉末颗粒大多呈多棱角状,致使各个粉末颗粒间交互作用较强,影响粉末的堆密度、可压缩性、颗粒基质内的内聚强度和壁摩擦等,进而导致粉末的粉体流动性变差,影响制品性能。

4.目前,现有技术中改进塑料粉末的粉体流动性的方法,均为通过在磨粉过程中改变粉体的几何形态使其更接近球形,以此降低粉末颗粒之间的相互作用力,进而提高塑料粉末的粉体流动性。cn101973088a将磨粉机磨出的塑料粉末再投入颗粒系统pcs中进行二次加工,改善粉体流动性,但此方法一方面使得制备工艺复杂化,另一方面需要增添专有设备,而专有设备的处理量较小,成本较高。cn111250252a对磨粉设备进行改造,通过加入助磨剂改善热塑性塑料的可磨性,然后利用旋风分离器除去助磨剂,但此方法需要添加大量的助磨剂,且对旋风分离器设备要求较高。然而,这些方法存在一些弊端,一方面均需对设备进行改造升级,致使设备成本较高,另一方面对粉体流动性的改善大多为磨粉过程中的改善,无法改善磨粉过程完成后的粉末流动性。

技术实现要素:

5.本发明的目的是为了克服现有技术存在的用于材料成型领域的塑料粉末流动性差且堆密度低的问题,提供了一种高流动性的粉体材料及其制备方法和应用,该粉体材料具有流动性好且堆密度高的特点,通过塑料粉末基体与粉体性能提升剂简单共混,可以有效降低塑料粉末因不规则几何形貌导致粉末颗粒之间产生的静电富集作用,从而减少粉末颗粒间的微团聚体,进而有效提高塑料粉末的粉体流动性和堆密度。

6.为了实现上述目的,本发明第一方面提供了一种高流动性的粉体材料,该粉体材料包括塑料粉末基体和粉体性能提升剂,其中,相对于100重量份的所述塑料粉末基体的用量,所述粉体性能提升剂的用量为0.05-2份。

7.本发明第二方面提供了一种粉体材料的制备方法,该方法包括:该方法包括:将塑料粉末基体与粉体性能提升剂进行共混,得到高流动性的粉体材料;

8.优选地,所述共混采用混料机进行;

9.更优选地,所述混料机选自三维混料机、v型混合机、双锥混合机、低混机或高混机中的任意一种,进一步优选为三维混料机。

10.本发明第三方面提供了一种粉体材料在材料成型领域中的应用。

11.与现有技术相比,本发明的有益效果包括:

12.(1)本发明提供的高流动性的粉体材料,具有流动性好且堆密度高的特点,通过将塑料粉末基体与粉体性能提升剂在常温下进行简单地物理共混,使得粉体性能提升剂均匀分散在塑料粉末基体中,能够有效降低塑料粉末因不规则几何形貌导致粉末颗粒之间产生的静电富集作用,减少粉末颗粒间的微团聚体,从而有效提高塑料粉末的粉体流动性和堆密度;

13.(2)本发明提供的粉体材料的制备方法,过程简单、适用范围广、无需改性、绿色环保、成本低;使用该制备方法所得的粉体材料具有流动性好且堆密度高的特点,在材料成型领域具有广泛的应用。

附图说明

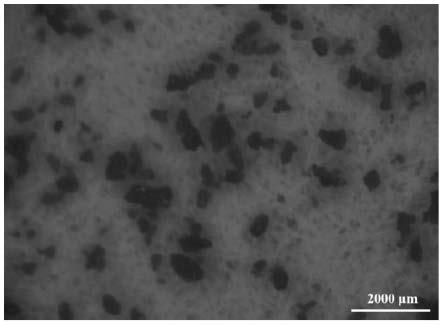

14.图1为实施例1中聚乙烯粉末的sem图;

15.图2为实施例1中高流动性的粉体材料hcpm-1的sem图。

具体实施方式

16.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

17.根据本发明的第一方面,本发明提供了一种高流动性的粉体材料,该粉体材料包括塑料粉末基体和粉体性能提升剂,其中,相对于100重量份的所述塑料粉末基体的用量,所述粉体性能提升剂的用量为0.05-2份。

18.在本发明中,高流动性的粉体材料具有流动性好且堆密度高的特点,通过将塑料粉末基体与粉体性能提升剂混合,使得粉体性能提升剂均匀分散在塑料粉末基体中,能够有效降低塑料粉末因不规则几何形貌导致粉末颗粒之间产生的静电富集作用,减少粉末颗粒间的微团聚体,从而有效提高塑料粉末的粉体流动性和堆密度。

19.根据本发明的一种优选实施方式,其中,相对于100重量份的所述塑料粉末基体的用量,所述粉体性能提升剂的用量为0.1-1份。采用前述实施方式,能够进一步降低塑料粉末因不规则几何形貌导致粉末颗粒之间产生的静电富集作用,大幅度减少粉末颗粒间的微团聚体,从而进一步提高塑料粉末的粉体流动性和堆密度。

20.本发明中,所述塑料粉末基体的粒径分布测定方法为显微镜法:将待测定粉体样品均匀分散于载物玻璃片上,制成粉体标本,在显微镜下用超过标定的目镜测微尺,对样品中的粉体颗粒在既定范围内逐个测量,遇长径量长径,遇短径量短径,至少量200个粉体颗

粒,从而得出不同粒径分布区间内的粉体颗粒数,计算得到待测粉体的粒径分布。

21.根据本发明的一种优选实施方式,其中,所述塑料粉末基体的粒径分布为0.05-0.8mm,优选为0.1-0.6mm。例如,可以是0.05mm、0.1mm、0.17mm、0.2mm、0.22mm、0.3mm、0.4mm、0.5mm、0.6mm、0.7mm、0.8mm。采用前述实施方式,能够与粒径分布为150-740000目的粉体性能提升剂更好地进行共混,有效降低塑料粉末因不规则几何形貌导致粉末颗粒之间产生的静电富集作用,减少粉末颗粒间的微团聚体,从而有效提高塑料粉末的粉体流动性和堆密度;尤其是当所述塑料粉末基体的粒径分布为0.1-0.6mm时,能够更有效地与粒径分布为150-740000目的粉体性能提升剂进行共混,进一步提高塑料粉末的粉体流动性和堆密度。

22.本发明中,所述粉体性能提升剂的粒径分布测定方法为筛分法:将待测定粉体样品倒入选用的一系列网筛的最上层筛内,在振动机上振动;振动时,小于筛孔尺寸的颗粒由孔中落下,使用一系列不同筛孔的网筛,可将总颗粒群分离成不同粒径大小的若干粒群,筛分结束后,分别称量网筛上和底盘中的颗粒质量,计算出粒径分布。

23.根据本发明的一种优选实施方式,其中,所述粉体性能提升剂的粒径分布为150-740000目,例如,可以是150目、300目、600目、1000目、2000目、2500目、3000目、5000目、8000目、10000目、30000目、50000目、70000目、100000目、300000目、500000目、740000目。本发明基于原料来源难易程度考虑,所述粉体性能提升剂的粒径分布优选为300-100000目,更优选为300-10000目,进一步优选为300-2500目。本发明中,不同粒径的粉体性能提升剂可以混合使用,本领域技术人员可以根据需要进行合理选择。采用前述实施方式,能够与粒径分布为0.05-0.8mm的塑料粉末基体更好地进行共混,有效降低塑料粉末因不规则几何形貌导致粉末颗粒之间产生的静电富集作用,减少粉末颗粒间的微团聚体,从而有效提高塑料粉末的粉体流动性和堆密度;尤其是当所述粉体性能提升剂的粒径分布为300-2500目时,能够更有效地与粒径分布为0.05-0.8mm的塑料粉末基体进行共混,进一步提高塑料粉末的粉体流动性和堆密度。

24.本发明对所述塑料粉末基体的种类没有特殊的限定,根据本发明的一种优选实施方式,其中,所述塑料粉末基体选自热塑性塑料粉末和/或热固性塑料粉末,优选为热塑性塑料粉末。采用前述实施方式,能够与粉体性能提升剂更好地进行共混,有效降低塑料粉末因不规则几何形貌导致粉末颗粒之间产生的静电富集作用,减少粉末颗粒间的微团聚体,从而有效提高塑料粉末的粉体流动性和堆密度;尤其是当所述塑料粉末基体为热塑性塑料粉末时,能够更有效地与粉体性能提升剂进行共混,进一步提高塑料粉末的粉体流动性和堆密度。

25.本发明对所述热塑性塑料粉末的种类没有特殊的限定,根据本发明的一种优选实施方式,所述热塑性塑料的平均分子量为50000-300000g/mol,熔融指数为0.05-22g/10min。采用前述实施方式,能够与粉体性能提升剂更好地进行共混,有效降低塑料粉末因不规则几何形貌导致粉末颗粒之间产生的静电富集作用,减少粉末颗粒间的微团聚体,从而有效提高塑料粉末的粉体流动性和堆密度。

26.根据本发明的一种特别优选实施方式,所述热塑性塑料的平均分子量为70000-150000g/mol,熔融指数为1-13g/10min。采用前述实施方式,能够与粉体性能提升剂更好地进行共混,进一步降低塑料粉末因不规则几何形貌导致粉末颗粒之间产生的静电富集作

用,减少粉末颗粒间的微团聚体,从而进一步提高塑料粉末的粉体流动性和堆密度。

27.本发明中,热塑性塑料熔融指数的表征方式的标准为iso1133。

28.根据本发明的一种优选实施方式,所述热塑性塑料粉末选自聚乙烯、聚丙烯、聚苯乙烯、聚甲基丙烯酸甲酯、聚氯乙烯、聚酰胺、聚碳酸酯、聚氨酯、聚四氟乙烯、聚对苯二甲酸乙二醇脂、聚甲醛、聚砜树脂、聚苯醚,以及聚乙烯、聚丙烯、聚苯乙烯、聚甲基丙烯酸甲酯、聚氯乙烯、聚酰胺、聚碳酸酯、聚氨酯、聚四氟乙烯、聚对苯二甲酸乙二醇脂、聚甲醛、聚砜树脂、聚苯醚中的一种或多种的衍生物中的至少一种,优选为聚乙烯和/或聚甲醛。本发明中所述衍生物为热塑性塑料的衍生物,本发明对所述热塑性塑料的衍生物的种类没有限定。采用前述实施方式,能够与粉体性能提升剂更好地进行共混,有效降低塑料粉末因不规则几何形貌导致粉末颗粒之间产生的静电富集作用,减少粉末颗粒间的微团聚体,从而有效提高塑料粉末的粉体流动性和堆密度;尤其是当所述热塑性塑料粉末为聚乙烯和/或聚甲醛时,能够更有效地与粉体性能提升剂进行共混,进一步提高塑料粉末的粉体流动性和堆密度。

29.本发明对所述热固性塑料粉末的种类没有特殊的限定,所述热固性塑料的固化程度为10-85%。采用前述实施方式,能够与粉体性能提升剂更好地进行共混,有效降低塑料粉末因不规则几何形貌导致粉末颗粒之间产生的静电富集作用,减少粉末颗粒间的微团聚体,从而有效提高塑料粉末的粉体流动性和堆密度。

30.根据本发明的一种特别优选实施方式,所述热固性塑料的固化程度为30-75%。采用前述实施方式,能够与粉体性能提升剂更好地进行共混,进一步降低塑料粉末因不规则几何形貌导致粉末颗粒之间产生的静电富集作用,减少粉末颗粒间的微团聚体,从而进一步提高塑料粉末的粉体流动性和堆密度。

31.本发明中,热固性塑料固化程度的表征方式的标准为astmd3795-2000a(2012)。

32.根据本发明的一种优选实施方式,其中,所述热固性塑料粉末选自交联聚乙烯、酚醛树脂、脲醛树脂、三聚氰胺树脂、环氧树脂、有机硅树脂和聚氨酯中的至少一种,优选为交联聚乙烯和/或环氧树脂。采用前述实施方式,能够与粉体性能提升剂更好地进行共混,有效降低塑料粉末因不规则几何形貌导致粉末颗粒之间产生的静电富集作用,减少粉末颗粒间的微团聚体,从而有效提高塑料粉末的粉体流动性和堆密度;尤其是当所述热固性塑料粉末为交联聚乙烯和/或环氧树脂时,能够更有效地与粉体性能提升剂进行共混,进一步提高塑料粉末的粉体流动性和堆密度。

33.本发明对所述塑料粉末基体的制备方法没有特殊的限定,所述塑料粉末基体的制备方法为本领域技术人员所公知,只要能够达到本发明对所述塑料粉末基体的粒径要求即可。在本发明中,所述塑料粉末基体通过塑料颗粒磨粉法制备,其中,塑料颗粒磨粉法为本领域所公知的常规制备方法,在此,不再详细说明。

34.根据本发明的一种优选实施方式,其中,所述粉体性能提升剂为无机粒子,本发明对所述无机粒子的种类没有特殊的限定。根据本发明一种优选的实施方式,所述无机粒子选自云母、碳酸钙、硬脂酸锌、硬脂酸钙、纳米二氧化硅、玻璃微珠中的至少一种。采用前述实施方式,能够与塑料粉末基体更好地进行共混,有效降低塑料粉末因不规则几何形貌导致粉末颗粒之间产生的静电富集作用,减少粉末颗粒间的微团聚体,从而有效提高塑料粉末的粉体流动性和堆密度。

35.根据本发明的一种优选实施方式,其中,所述无机粒子选自云母、碳酸钙、硬脂酸锌、硬脂酸钙、纳米二氧化硅、玻璃微珠中的任意两种。采用前述实施方式,能够与塑料粉末基体更好地进行共混,更有效地降低塑料粉末因不规则几何形貌导致粉末颗粒之间产生的静电富集作用,减少粉末颗粒间的微团聚体,从而更有效地提高塑料粉末的粉体流动性和堆密度。

36.根据本发明的一种特别优选实施方式,其中,所述无机粒子为碳酸钙与硬脂酸锌的混合。采用前述实施方式,能够与塑料粉末基体更有效地共混,大幅度降低塑料粉末因不规则几何形貌导致粉末颗粒之间产生的静电富集作用,减少粉末颗粒间的微团聚体,从而更有效地提高塑料粉末的粉体流动性和堆密度。

37.本发明对所述碳酸钙与硬脂酸锌混合的质量比没有特殊的限定,根据本发明的一种优选实施方式,其中,所述碳酸钙与硬脂酸锌混合的质量比为(0.3-2):1。采用前述实施方式,能够与塑料粉末基体进一步共混,有效降低塑料粉末因不规则几何形貌导致粉末颗粒之间产生的静电富集作用,减少粉末颗粒间的微团聚体,从而进一步提高塑料粉末的粉体流动性和堆密度。

38.本发明对所述粉体性能提升剂的制备方法没有特殊的限定,只要能够达到本发明对所述粉体性能提升剂的粒径要求即可。在本发明中,优选采用粉碎法或湿法工艺制备所述粉体性能提升剂。

39.根据本发明的第二方面,本发明提供了一种第一方面所述的粉体材料的制备方法,该方法包括:将塑料粉末基体与粉体性能提升剂进行共混,得到高流动性的粉体材料;

40.优选地,所述共混采用混料机进行;

41.更优选地,所述混料机选自三维混料机、v型混合机、双锥混合机、低混机或高混机中的任意一种,进一步优选为三维混料机。

42.在本发明中,采用塑料粉末基体与粉体性能提升剂简单物理共混的方式制备高流动性的粉体材料,具有制备过程简单,适用范围广,无需改性,绿色环保,成本低的特点,而且该制备方法能够有效降低塑料粉末因不规则几何形貌导致粉末颗粒之间产生的静电富集作用,减少粉末颗粒间的微团聚体,提高塑料粉末的粉体流动性和堆密度,该制备方法所得的高流动性的粉体材料在材料成型领域具有广泛的应用。

43.本发明对所述共混的方式没有特殊的限定,只要使塑料粉末基体与粉体性能提升剂混合均匀即可。根据本发明的一种优选实施方式,其中,所述共混采用混料机进行,所述混料机选自三维混料机、v型混合机、双锥混合机、低混机或高混机中的任意一种,优选为三维混料机。本发明对所述混料机的使用条件没有特殊的限定,只要保证塑料粉末基体与粉体性能提升剂能够均匀混合即可。优选使用三维混料机对塑料粉末基体与粉体性能提升剂进行混合,混合条件为:常温(25℃)下混合60-80s。采用前述实施方式,可以有效提高塑料粉末基体与粉体性能提升剂的混合效率,得到混合均匀的高流动性的粉体材料;尤其是使用三维混料机进行混合,能够使得塑料粉末基体与粉体性能提升剂混合更加均匀,进一步降低塑料粉末因不规则几何形貌导致粉末颗粒之间产生的静电富集作用,减少粉末颗粒间的微团聚体,提高塑料粉末的粉体流动性和堆密度,而且混合所得的高流动性的粉体材料能够更好地用于材料成型领域。

44.根据本发明的第三方面,本发明提供了一种第一方面所述的粉体材料在材料成型

领域中的应用。

45.在本发明中,通过采用混料机将塑料粉末基体与粉体性能提升剂进行均匀混合得到高流动性的粉体材料,该粉体材料不仅流动性好,而且堆密度高,能够有效提升粉体在形状复杂的模具中的填充能力,提高制品壁厚的均匀性,从而降低制品的成型难度,进而有效提升产品的力学性能和整体质量;在滚塑成型、烧结成型、3d打印成型、静电喷涂成型的应用过程中,具有易成型,制品壁厚均匀的特点,能够有效提高制品的性能,降低生产难度。

46.以下将通过实施例及对比例对本发明进行详细描述。

47.以下实施例及对比例中,采用的塑料粉末基体为:聚乙烯粉末(平均分子量为87000g/mol,熔融指数为6.5g/10min)、聚甲醛粉末(平均分子量为17000g/mol,熔融指数为9g/10min)、聚丙烯粉末(平均分子量为300000g/mol,熔融指数为11g/10min)和交联聚乙烯粉末(固化程度为70%);采用的粉体性能提升剂为:碳酸钙粉末(型号为三丰2500)、云母粉末(型号为灵寿安达600)、硬脂酸锌粉末(型号为氪道)、聚乙烯蜡粉末(型号为天诗蜡粉)。

48.塑料粉末基体采用塑料颗粒磨粉法方法制备,粉体性能提升剂采用粉碎法或湿法工艺制备;塑料粉末基体与粉体性能提升剂采用三维混料机(l100,郑州神武新机电有限公司)进行共混,共混的条件为:常温(25℃)下混合60-80s。通过流动性和堆密度测试对混合后的粉体材料的性能进行表征,其中,流动性的测试方法:将100g粉体材料加入漏斗中测定粉体材料全部流出所需的时间,流动性的测试标准为gb/t 21060;堆密度的测试方法:将粉体材料从漏斗口在一定高度自由落下充满确定容积的比重杯,则定松装状态下比重杯内单位体积粉体材料的质量,堆密度的测试标准为gb/t 1636。

49.实施例1

50.25℃条件下,将100份平均粒径为0.17mm的聚乙烯粉末、0.5份2500目碳酸钙粉末与300目硬脂酸锌粉末(质量比为1:1)加入到三维混料机中混合70s,得到高流动性的粉体材料hcpm-1,粉体材料的流动性和堆密度测试结果如表1所示。

51.本实施例中,聚乙烯粉末的sem图如图1所示,从图1可以看出,聚乙烯粉末具有不规则的几何形貌,而且粉末之间因静电吸引聚集成微团聚体;高流动性的粉体材料hcpm-1的sem图如图2所示,从图2可以看出,高流动性的粉体材料hcpm-1中的碳酸钙粉末与硬脂酸锌粉末均匀分散在聚乙烯粉末之间,有效降低了聚乙烯粉末之间因静电吸引而聚集的程度。

52.实施例2

53.25℃条件下,将100份平均粒径为0.6mm的聚甲醛粉末、1份2500目碳酸钙粉末与300目硬脂酸锌粉末(质量比为2:1)加入到三维混料机中混合80s,得到高流动性的粉体材料hcpm-2,粉体材料的流动性和堆密度测试结果如表1所示。

54.实施例3

55.25℃条件下,将100份平均粒径为0.1mm的聚乙烯粉末、0.1份2500目碳酸钙粉末与300目硬脂酸锌粉末(质量比为3:10)加入到三维混料机中混合60s,得到高流动性的粉体材料hcpm-3,粉体材料的流动性和堆密度测试结果如表1所示。

56.实施例4

57.25℃条件下,将100份平均粒径为0.8mm的聚乙烯粉末、0.5份2500目碳酸钙粉末与300目硬脂酸锌粉末(质量比为1:1)加入到三维混料机中混合70s,得到高流动性的粉体材

料hcpm-4,粉体材料的流动性和堆密度测试结果如表1所示。

58.实施例5

59.25℃条件下,将100份平均粒径为0.05mm的聚乙烯粉末、0.5份2500目碳酸钙粉末与300目硬脂酸锌粉末(质量比为1:1)加入到三维混料机中混合70s,得到高流动性的粉体材料hcpm-5,粉体材料的流动性和堆密度测试结果如表1所示。

60.实施例6

61.25℃条件下,将100份平均粒径为0.17mm的聚丙烯粉末、0.5份2500目碳酸钙粉末与300目硬脂酸锌粉末(质量比为1:1)加入到三维混料机中混合70s,得到高流动性的粉体材料hcpm-6,粉体材料的流动性和堆密度测试结果如表1所示。

62.实施例7

63.25℃条件下,将100份平均粒径为0.22mm的交联聚乙烯粉末、0.5份2500目碳酸钙粉末与300目硬脂酸锌粉末(质量比为1:1)加入到三维混料机中混合70s,得到高流动性的粉体材料hcpm-7,粉体材料的流动性和堆密度测试结果如表1所示。

64.实施例8

65.25℃条件下,将100份平均粒径为0.17mm的聚乙烯粉末、2份2500目碳酸钙粉末与300目硬脂酸锌粉末(质量比为1:1)加入到三维混料机中混合70s,得到高流动性的粉体材料hcpm-8,粉体材料的流动性和堆密度测试结果如表1所示。

66.实施例9

67.25℃条件下,将100份平均粒径为0.17mm的聚乙烯粉末、0.05份2500目碳酸钙粉末与300目硬脂酸锌粉末(质量比为1:1)加入到三维混料机中混合70s,得到高流动性的粉体材料hcpm-9,粉体材料的流动性和堆密度测试结果如表1所示。

68.实施例10

69.25℃条件下,将100份平均粒径为0.17mm的聚乙烯粉末、0.5份2500目碳酸钙粉末加入到三维混料机中混合70s,得到高流动性的粉体材料hcpm-10,粉体材料的流动性和堆密度测试结果如表1所示。

70.实施例11

71.25℃条件下,将100份平均粒径为0.17mm的聚乙烯粉末、0.5份300目硬脂酸锌粉末加入到三维混料机中混合70s,得到高流动性的粉体材料hcpm-11,粉体材料的流动性和堆密度测试结果如表1所示。

72.实施例12

73.25℃条件下,将100份平均粒径为0.17mm的聚乙烯粉末、0.5份600目云母粉末加入到三维混料机中混合70s,得到高流动性的粉体材料hcpm-12,粉体材料的流动性和堆密度测试结果如表1所示。

74.对比例1

75.与实施例1制备方法相同,不同的是,25℃条件下,将100份平均粒径为0.17mm的聚乙烯粉末、10份2500目碳酸钙粉末与300目硬脂酸锌粉末(质量比为1:1)加入到三维混料机中混合70s,得到高流动性的粉体材料d-hcpm-1,粉体材料的流动性和堆密度测试结果如表1所示。

76.对比例2

77.与实施例1制备方法相同,不同的是,25℃条件下,取100份平均粒径为0.17mm的聚乙烯粉末作为粉体材料d-hcpm-2,粉体材料的流动性和堆密度测试结果如表1所示。

78.对比例3

79.与实施例1制备方法相同,不同的是,25℃条件下,取100份平均粒径为0.6mm的聚甲醛粉末作为粉体材料d-hcpm-3,粉体材料的流动性和堆密度测试结果如表1所示。

80.对比例4

81.与实施例1制备方法相同,不同的是,25℃条件下,取100份平均粒径为0.22mm的交联聚乙烯粉末作为粉体材料d-hcpm-4,粉体材料的流动性和堆密度测试结果如表1所示。

82.对比例5

83.与实施例1制备方法相同,不同的是,25℃条件下,将100份平均粒径为0.17mm的聚乙烯粉末、0.5份50目聚乙烯蜡粉末加入到三维混料机中混合70s,得到高流动性的粉体材料d-hcpm-5,粉体材料的流动性和堆密度测试结果如表1所示。

84.表1

[0085][0086]

[0087]

通过表1的结果可以看出,采用本发明将塑料粉末基体与粉体性能提升剂在常温下进行简单地物理共混的实施例1-12均明显提高了粉体材料的流动性和堆密度。本发明通过将塑料粉末基体与粉体性能提升剂共混,使得粉体性能提升剂均匀分散在塑料粉末基体中,有效降低塑料粉末因不规则几何形貌导致粉末颗粒之间产生的静电富集作用,减少粉末颗粒间的微团聚体,从而有效提高塑料粉末的粉体流动性和堆密度;本发明中,塑料粉末基体与粉体性能提升剂可以在常温下进行简单地物理共混,过程简单、适用范围广,无需改性、绿色环保、成本低,制备所得的高流动性的粉体材料在材料成型领域具有广泛的应用。

[0088]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1