一种自动化导电移液吸头的表面处理方法与流程

1.本发明属于自动化导电移液吸头表面处理技术领域,具体地说,涉及一种实现低液体残留的自动化导电移液吸头的表面处理方法。

背景技术:

2.随着现代检验分析的迅猛发展,化学及生物学技术也要求越来越精确和简便。现有技术中,对液体样品的精确采样、移液、混匀等操作均是通过移液器进行的,自动化导电移液吸头是跟移液器配套使用的耗材,移液器能够配合自动化导电移液吸头且利用移液器内活塞的上下移动来实现液体的吸取和放液。现有的自动化导电移液吸头包括0.1-10000μl等不同规格,目前,医疗用移液吸头可用于任何分子生物学和基因学研究的应用,其能够在移液器和样品之间有效的形成保护,保证吸样和分样的安全性。在移取低表面张力的液体(如含有清洁剂的试剂、甘油等粘性液体)时,移液器吸头的内壁上通常会留下一层肉眼难以察觉的液体薄膜。这种液体残留的存在会导致移液结果的不一致和不准确,并造成珍贵样品的损失。

3.例如,中国发明专利,申请号:cn202110215342.5,公开号:cn113004567a,公开了一种超低吸附移液吸头的表面处理方法,其技术方案如下:

[0004]“一种超低吸附移液吸头的表面处理方法,包括如下步骤:

[0005]

s1:将未经处理的移液吸头放置在等离子表面处理设备中,通入第一气体,对移液吸头进行表面清洗;

[0006]

s2:向等离子表面处理设备中补充第二气体,第二气体在等离子表面处理设备中电离出正负电荷,对移液吸头表面进行疏水改性处理;

[0007]

s3:将经过疏水改性处理的移液吸头进行干燥;

[0008]

s4:利用含氟物质对步骤s3经过干燥的移液吸头进行表面修饰,得到超低疏水性吸附移液吸头。

[0009]

如上所述的表面处理方法,所述步骤s1中,第一气体为空气;

[0010]

所述步骤s2中,第二气体为氮气和二氧化碳的混合物。

[0011]

如上所述的表面处理方法,所述氮气和二氧化碳的体积比为1:3。

[0012]

如上所述的表面处理方法,所述步骤s1和所述步骤s2中,空气纯净度大于等于10万级别。

[0013]

如上所述的表面处理方法,所述步骤s1和所述步骤s2中,等离子体表面处理设备中的温度为20-30℃,相对空气湿度为40%-70%。

[0014]

如上所述的表面处理方法,所述步骤s3中,将经过疏水处理的移液吸头放置在两涂两烤配备的烤箱中,同时采用红外线辐射和热风循环对移液吸头进行干燥。

[0015]

如上所述的表面处理方法,所述步骤s4中,含氟物质为含氟表面活性剂或含氟烷基。

[0016]

如上所述的表面处理方法,所述步骤s1和所述步骤s2中,利用真空泵将等离子体

表面设备抽真空,达到0.02-0.03mbar的真空度,在高频发生器作用下,吸入100-300sccm气体进行电离形成等离子体,排气量为350000-453883.1mt,处理功率为800w,对移液吸头进行表面疏水性处理。

[0017]

如上所述的表面处理方法,所述步骤s1中,移液吸头的清洗时长为5-10min。

[0018]

如上所述的表面处理方法,所述步骤s2中,移液吸头的表面疏水改性处理时长为10-20min”。

[0019]

但上述专利均存在以下问题:

[0020]

吸附性较高,疏水性不够,操作过程中存在样品残留浪费的情况。

技术实现要素:

[0021]

1、要解决的问题

[0022]

针对上述现有技术中存在的问题,本发明提供一种性能优良的实现低液体残留的自动化导电移液吸头的改性处理方法,改性处理后移液吸头具有较低的低表面能、不易吸附残留液体。

[0023]

2、技术方案

[0024]

为解决上述问题,本发明提供的技术方案为:

[0025]

一种自动化导电移液吸头的表面处理方法,包括以下步骤:

[0026]

(1)预处理:准备自动化导电移液吸头与改性处理剂,低温储藏;

[0027]

(2)浸泡处理:将步骤(1)中改性处理剂倒入到高温高压反应釜内,然后将升温至80℃的移液吸头转移至高温高压反应釜中,接着料液槽内的温度升温到65℃,静置处理8h;

[0028]

(3)附着处理:将料液槽内的自动化导电移液吸头取出,利用烘箱设备进行处理,即可。

[0029]

进一步地,上述一种自动化导电移液吸头的表面处理方法,

[0030]

步骤(1)中所述的表面处理剂,以重量份计,包括以下组分:

[0031][0032][0033]

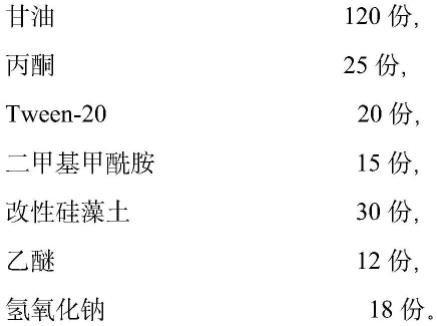

进一步地,上述一种自动化导电移液吸头的表面处理方法,步骤(1)中所述的表面处理剂,以重量份计,包括以下组分:

[0034]

进一步地,上述一种自动化导电移液吸头的表面处理方法,步骤(1)中所述的表面处理剂,以重量份计,包括以下组分:

[0035]

进一步地,上述一种自动化导电移液吸头的表面处理方法,步骤(1)中所述的表面处理剂,以重量份计,包括以下组分:

[0036]

进一步地,上述一种自动化导电移液吸头的表面处理方法,步骤(1)中所述的表面处理剂,以重量份计,包括以下组分:

[0037][0038]

进一步地,上述一种自动化导电移液吸头的表面处理方法,

[0039]

步骤(1)中所述的表面处理剂,以重量份计,包括以下组分:

[0040][0041]

进一步地,上述一种自动化导电移液吸头的表面处理方法,

[0042]

所述的改性硅藻土的制备方法如下:

[0043]

取纳米硅藻土分散于质量百分比为70%的乙醇水溶液中,然后加入氨基化硅溶胶,在75℃加热条件下回流,得氨基改性纳米硅藻土,再加入2,2

′‑

亚甲基-双(4,6-二叔丁基苯酚)磷酰氯溶液,搅拌,充分反应后过滤,洗涤,真空干燥,即得。

[0044]

3、有益效果

[0045]

相比于现有技术,本发明的有益效果为:

[0046]

本技术对自动化导电移液吸头进行改性处理后,二甲基甲酰胺、改性硅藻土等多种物质之间协同增效,降低移液吸头的残留量。具体来说,尤其是改性硅藻土的加入,在交联固化的过程中有更多的活性基团发生交联反应,阻碍了甘油和二甲基甲酰胺分别向表层和底层的扩散迁移,从而降低了涂膜的疏水性和附着力。

具体实施方式

[0047]

下面结合具体实施例对本发明进一步进行描述。

[0048]

实施例1

[0049]

一种自动化导电移液吸头的表面处理方法,包括以下步骤:

[0050]

(1)预处理:准备自动化导电移液吸头与改性处理剂,低温储藏;

[0051]

(2)浸泡处理:将步骤(1)中改性处理剂倒入到高温高压反应釜内,然后将升温至80℃的自动化导电移液吸头转移至高温高压反应釜中,接着料液槽内的温度升温到65℃,

静置处理8h;

[0052]

(3)附着处理:将料液槽内的自动化导电移液吸头取出,利用烘箱设备进行处理,即可。

[0053]

进一步地,上述一种自动化导电移液吸头的表面处理方法,

[0054]

步骤(1)中所述的表面处理剂,以重量份计,包括以下组分:

[0055][0056]

进一步地,上述一种自动化导电移液吸头的表面处理方法,

[0057]

所述的改性硅藻土的制备方法如下:

[0058]

取纳米硅藻土分散于质量百分比为70%的乙醇水溶液中,然后加入氨基化硅溶胶,在75℃加热条件下回流,得氨基改性纳米硅藻土,再加入2,2

′‑

亚甲基-双(4,6-二叔丁基苯酚)磷酰氯溶液,搅拌,充分反应后过滤,洗涤,真空干燥,即得。

[0059]

实施例2

[0060]

一种自动化导电移液吸头的表面处理方法,包括以下步骤:

[0061]

(1)预处理:准备自动化导电移液吸头与改性处理剂,低温储藏;

[0062]

(2)浸泡处理:将步骤(1)中改性处理剂倒入到高温高压反应釜内,然后将升温至80℃的自动化导电移液吸头转移至高温高压反应釜中,接着料液槽内的温度升温到65℃,静置处理8h;

[0063]

(3)附着处理:将料液槽内的自动化导电移液吸头取出,利用烘箱设备进行处理,即可。

[0064]

进一步地,上述一种自动化导电移液吸头的表面处理方法,

[0065]

步骤(1)中所述的表面处理剂,以重量份计,包括以下组分:

[0066][0067][0068]

进一步地,上述一种自动化导电移液吸头的表面处理方法,

[0069]

所述的改性硅藻土的制备方法如下:

[0070]

取纳米硅藻土分散于质量百分比为70%的乙醇水溶液中,然后加入氨基化硅溶胶,在75℃加热条件下回流,得氨基改性纳米硅藻土,再加入2,2

′‑

亚甲基-双(4,6-二叔丁基苯酚)磷酰氯溶液,搅拌,充分反应后过滤,洗涤,真空干燥,即得。

[0071]

实施例3

[0072]

一种自动化导电移液吸头的表面处理方法,包括以下步骤:

[0073]

(1)预处理:准备自动化导电移液吸头与改性处理剂,低温储藏;

[0074]

(2)浸泡处理:将步骤(1)中改性处理剂倒入到高温高压反应釜内,然后将升温至80℃的自动化导电移液吸头转移至高温高压反应釜中,接着料液槽内的温度升温到65℃,静置处理8h;

[0075]

(3)附着处理:将料液槽内的自动化导电移液吸头取出,利用烘箱设备进行处理,即可。

[0076]

进一步地,上述一种自动化导电移液吸头的表面处理方法,

[0077]

步骤(1)中所述的表面处理剂,以重量份计,包括以下组分:

[0078][0079]

进一步地,上述一种自动化导电移液吸头的表面处理方法,

[0080]

所述的改性硅藻土的制备方法如下:

[0081]

取纳米硅藻土分散于质量百分比为70%的乙醇水溶液中,然后加入氨基化硅溶胶,在75℃加热条件下回流,得氨基改性纳米硅藻土,再加入2,2

′‑

亚甲基-双(4,6-二叔丁基苯酚)磷酰氯溶液,搅拌,充分反应后过滤,洗涤,真空干燥,即得。

[0082]

实施例4

[0083]

一种自动化导电移液吸头的表面处理方法,包括以下步骤:

[0084]

(1)预处理:准备自动化导电移液吸头与改性处理剂,低温储藏;

[0085]

(2)浸泡处理:将步骤(1)中改性处理剂倒入到高温高压反应釜内,然后将升温至80℃的自动化导电移液吸头转移至高温高压反应釜中,接着料液槽内的温度升温到65℃,静置处理8h;

[0086]

(3)附着处理:将料液槽内的自动化导电移液吸头取出,利用烘箱设备进行处理,即可。

[0087]

进一步地,上述一种自动化导电移液吸头的表面处理方法,

[0088]

步骤(1)中所述的表面处理剂,以重量份计,包括以下组分:

[0089][0090]

进一步地,上述一种自动化导电移液吸头的表面处理方法,

[0091]

所述的改性硅藻土的制备方法如下:

[0092]

取纳米硅藻土分散于质量百分比为70%的乙醇水溶液中,然后加入氨基化硅溶胶,在75℃加热条件下回流,得氨基改性纳米硅藻土,再加入2,2

′‑

亚甲基-双(4,6-二叔丁基苯酚)磷酰氯溶液,搅拌,充分反应后过滤,洗涤,真空干燥,即得。

[0093]

实施例5

[0094]

一种自动化导电移液吸头的表面处理方法,包括以下步骤:

[0095]

(1)预处理:准备自动化导电移液吸头与改性处理剂,低温储藏;

[0096]

(2)浸泡处理:将步骤(1)中改性处理剂倒入到高温高压反应釜内,然后将升温至80℃的自动化导电移液吸头转移至高温高压反应釜中,接着料液槽内的温度升温到65℃,静置处理8h;

[0097]

(3)附着处理:将料液槽内的自动化导电移液吸头取出,利用烘箱设备进行处理,即可。

[0098]

进一步地,上述一种自动化导电移液吸头的表面处理方法,

[0099]

步骤(1)中所述的表面处理剂,以重量份计,包括以下组分:

[0100][0101][0102]

进一步地,上述一种自动化导电移液吸头的表面处理方法,

[0103]

所述的改性硅藻土的制备方法如下:

[0104]

取纳米硅藻土分散于质量百分比为70%的乙醇水溶液中,然后加入氨基化硅溶胶,在75℃加热条件下回流,得氨基改性纳米硅藻土,再加入2,2

′‑

亚甲基-双(4,6-二叔丁基苯酚)磷酰氯溶液,搅拌,充分反应后过滤,洗涤,真空干燥,即得。

[0105]

实施例6

[0106]

一种自动化导电移液吸头的表面处理方法,包括以下步骤:

[0107]

(1)预处理:准备自动化导电移液吸头与改性处理剂,低温储藏;

[0108]

(2)浸泡处理:将步骤(1)中改性处理剂倒入到高温高压反应釜内,然后将升温至80℃的自动化导电移液吸头转移至高温高压反应釜中,接着料液槽内的温度升温到65℃,静置处理8h;

[0109]

(3)附着处理:将料液槽内的自动化导电移液吸头取出,利用烘箱设备进行处理,即可。

[0110]

进一步地,上述一种自动化导电移液吸头的表面处理方法,

[0111]

步骤(1)中所述的表面处理剂,以重量份计,包括以下组分:

[0112][0113]

进一步地,上述一种自动化导电移液吸头的表面处理方法,

[0114]

所述的改性硅藻土的制备方法如下:

[0115]

取纳米硅藻土分散于质量百分比为70%的乙醇水溶液中,然后加入氨基化硅溶胶,在75℃加热条件下回流,得氨基改性纳米硅藻土,再加入2,2

′‑

亚甲基-双(4,6-二叔丁基苯酚)磷酰氯溶液,搅拌,充分反应后过滤,洗涤,真空干燥,即得。

[0116]

实施例7

[0117]

一种自动化导电移液吸头的表面处理方法,包括以下步骤:

[0118]

(1)预处理:准备自动化导电移液吸头与改性处理剂,低温储藏;

[0119]

(2)浸泡处理:将步骤(1)中改性处理剂倒入到高温高压反应釜内,然后将升温至80℃的自动化导电移液吸头转移至高温高压反应釜中,接着料液槽内的温度升温到65℃,静置处理8h;

[0120]

(3)附着处理:将料液槽内的自动化导电移液吸头取出,利用烘箱设备进行处理,即可。

[0121]

进一步地,上述一种自动化导电移液吸头的表面处理方法,

[0122]

步骤(1)中所述的表面处理剂,以重量份计,包括以下组分:

[0123][0124]

进一步地,上述一种自动化导电移液吸头的表面处理方法,

[0125]

所述的改性硅藻土的制备方法如下:

[0126]

取纳米硅藻土分散于质量百分比为70%的乙醇水溶液中,然后加入氨基化硅溶胶,在75℃加热条件下回流,得氨基改性纳米硅藻土,再加入2,2

′‑

亚甲基-双(4,6-二叔丁基苯酚)磷酰氯溶液,搅拌,充分反应后过滤,洗涤,真空干燥,即得。

[0127]

实施例8

[0128]

一种自动化导电移液吸头的表面处理方法,包括以下步骤:

[0129]

(1)预处理:准备自动化导电移液吸头与改性处理剂,低温储藏;

[0130]

(2)浸泡处理:将步骤(1)中改性处理剂倒入到高温高压反应釜内,然后将升温至80℃的自动化导电移液吸头转移至高温高压反应釜中,接着料液槽内的温度升温到65℃,静置处理8h;

[0131]

(3)附着处理:将料液槽内的自动化导电移液吸头取出,利用烘箱设备进行处理,即可。

[0132]

进一步地,上述一种自动化导电移液吸头的表面处理方法,

[0133]

步骤(1)中所述的表面处理剂,以重量份计,包括以下组分:

[0134][0135]

进一步地,上述一种自动化导电移液吸头的表面处理方法,

[0136]

所述的改性硅藻土的制备方法如下:

[0137]

取纳米硅藻土分散于质量百分比为70%的乙醇水溶液中,然后加入氨基化硅溶胶,在75℃加热条件下回流,得氨基改性纳米硅藻土,再加入2,2

′‑

亚甲基-双(4,6-二叔丁基苯酚)磷酰氯溶液,搅拌,充分反应后过滤,洗涤,真空干燥,即得。

[0138]

对比例1

[0139]

一种自动化导电移液吸头的表面处理方法,包括以下步骤:

[0140]

(1)预处理:准备自动化导电移液吸头与改性处理剂,低温储藏;

[0141]

(2)浸泡处理:将步骤(1)中改性处理剂倒入到高温高压反应釜内,然后将升温至80℃的自动化导电移液吸头转移至高温高压反应釜中,接着料液槽内的温度升温到65℃,静置处理8h;

[0142]

(3)附着处理:将料液槽内的自动化导电移液吸头取出,利用烘箱设备进行处理,即可。

[0143]

进一步地,上述一种自动化导电移液吸头的表面处理方法,

[0144]

步骤(1)中所述的表面处理剂,以重量份计,包括以下组分:

[0145][0146]

对比例2

[0147]

一种自动化导电移液吸头的表面处理方法,包括以下步骤:

[0148]

(1)预处理:准备自动化导电移液吸头与改性处理剂,低温储藏;

[0149]

(2)浸泡处理:将步骤(1)中改性处理剂倒入到高温高压反应釜内,然后将升温至80℃的自动化导电移液吸头转移至高温高压反应釜中,接着料液槽内的温度升温到65℃,静置处理8h;

[0150]

(3)附着处理:将料液槽内的自动化导电移液吸头取出,利用烘箱设备进行处理,即可。

[0151]

进一步地,上述一种自动化导电移液吸头的表面处理方法,

[0152]

步骤(1)中所述的表面处理剂,以重量份计,包括以下组分:

[0153][0154]

对比例3

[0155]

一种自动化导电移液吸头的表面处理方法,包括以下步骤:

[0156]

(1)预处理:准备自动化导电移液吸头与改性处理剂,低温储藏;

[0157]

(2)浸泡处理:将步骤(1)中改性处理剂倒入到高温高压反应釜内,然后将升温至80℃的自动化导电移液吸头转移至高温高压反应釜中,接着料液槽内的温度升温到65℃,静置处理8h;

[0158]

(3)附着处理:将料液槽内的自动化导电移液吸头取出,利用烘箱设备进行处理,即可。

[0159]

进一步地,上述一种自动化导电移液吸头的表面处理方法,

[0160]

步骤(1)中所述的表面处理剂,以重量份计,包括以下组分:

[0161][0162]

测试方案:

[0163]

具体操作如下:

[0164]

准备10个1000μl的普通低吸附移液吸头,在使用前,分别称一下各个吸头的重量,进行记录。每个吸头分别吸液打液30次,最后称取吸液打液30次后吸头的重量,计算出吸液打液后每只移液吸头中的液体残留量,进而计算出残留率。

[0165]

表1吸头移液前后质量变化情况

[0166] 残留率(%)实施例10.003实施例20.002实施例30.002实施例40.001实施例50.001实施例60.001实施例70.001对比例10.008对比例20.014对比例30.05

[0167]

结合上述表1可以看出,本技术对常规的自动化导电移液吸头进行改性处理后,二甲基甲酰胺、改性硅藻土等多种物质之间协同增效,降低移液吸头的残留量。具体来说,尤其是改性硅藻土的加入,在交联固化的过程中有更多的活性基团发生交联反应,阻碍了甘油和二甲基甲酰胺分别向表层和底层的扩散迁移,从而降低了涂膜的疏水性和附着力。

[0168]

以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的

保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1