一种高韧性不粘轮乳化沥青及制备方法与流程

1.本发明涉及沥青路面防水粘结层用乳化沥青,尤其涉及高韧性不粘轮乳化沥青材料及制备方法。

背景技术:

2.不粘轮乳化沥青作为一种特种乳化沥青,具有高温不粘轮的特性,主要用作沥青混凝土路面的防水粘结层,于夏季高温施工时可有效解决沥青粘轮引发的粘层破坏的问题,保证防水层的完整性,提升防水效果。

3.目前不粘轮乳化沥青制备方案主要有以下两种:(1)采用低标号沥青进行乳化,如中国专利cn201410671423中,采用低标号沥青作为基质沥青,解决了普通沥青在常温(25℃)或更高的温度下(60℃),其中的轻质组分常常被软化,即使在破乳后仍然会产生粘轮的问题;通过添加促乳化添加剂,使得低标号沥青中沥青质团簇被充分分散,克服了重质组分中沥青质容易聚集而导致沥青粘度大,乳化困难的问题,从而使得低标号沥青易乳化;通过改性剂的加入使沥青粘度降低,进一步提高低标号沥青的可乳化性,同时其敏感组分不会增加,从而使得乳化沥青破乳后具有不粘轮特性。与高标号沥青相比,硬质沥青中含有较多的沥青质和胶质,制备的乳化沥青软化点较高,可达到不粘轮的效果,但软化点提升有限,很难达到60℃,且低温延度不足,不能满足不粘轮乳化沥青的使用要求,同时低标号沥青粘度大,还存在难乳化的问题。

4.(2)使用聚合物改性剂(如sbs、橡胶粉等)对沥青改性后进行乳化,如中国专利cn201610254967中,通过添加sbs高分子聚合物和高度交联网状结构有机硅树脂界面增强剂改善了乳化沥青路用性能和施工性能,确保施工不粘轮,保证粘层粘结作用。采用先对基质沥青进行改性,制备成改性沥青,再对改性沥青进行乳化的工艺,克服了改性剂易从乳化沥青析出的难题,避免施工车轮胎直接碾压高分子聚合物将粘层带起。聚合物可大幅提升沥青的高、低温性能,但改性沥青乳化难度大,需要专门的胶体磨设备进行生产,聚合物的掺量难以提高,对沥青性能提升有限,且聚合物在沥青中易离析,制备的乳化沥青稳定性差。因此开发一款软化点高、易乳化、高温(软化点为60~70℃)不粘轮、低温韧性佳且性状稳定的不粘轮乳化沥青材料显得十分重要。

5.公开于该背景技术部分的信息仅仅旨在加深对本发明总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成本领域技术人员所公知的现有技术。

技术实现要素:

6.针对现有技术的不足,本发明的目的在于提供一种高韧性不粘轮乳化沥青及制备方法,以解决不粘轮乳化沥青乳化难度大、高温软化点不足、低温韧性差、储存稳定性不佳等问题。

7.为了达到上述目的,本发明所采用的技术方案是:一种高韧性不粘轮乳化沥青,按重量份计算,包括如下组分:

100份基质沥青、1~5份马来酸酐聚乙二醇酯mah-peg、1~5份端异氰酸酯基聚乙二醇nco-peg、0.5~0.8份乳化剂和0.06~0.1份ph值调节剂。本发明采用马来酸酐聚乙二醇酯mah-peg与端异氰酸酯基聚乙二醇nco-peg对基质沥青进行复合改性,相比于单一使用马来酸酐、异氰酸酯和聚乙二醇,本发明反应生产的聚合物分子量,分子结构得到控制,一方面保证了聚乙二醇的相变特性,同时马来酸酐聚乙二醇酯mah-peg与端异氰酸酯基聚乙二醇nco-peg的加入会大幅降低沥青粘度,进而大幅降低乳化难度;满足在路面使用温度下固化束缚沥青提高其软化点、高温液化对沥青降粘从而降低乳化难度的要求;另一方面整体分子链可控,马来酸酐聚乙二醇酯mah-peg的相变温度为80~90℃,端异氰酸酯基聚乙二醇nco-peg的相变温度为90~110℃。在170℃乳化温度下快速液化,发挥降粘作用,提升乳化沥青均匀性,防止沥青混合物发生离析。

8.进一步的,马来酸酐聚乙二醇酯mah-peg为mah接枝的peg,相变温度为80~90℃,马来酸酐聚乙二醇酯mah-peg在90℃以上呈现液态,有效降低沥青于乳化温度(170℃)下的粘度,从而降低乳化难度,于使用温度(60~70℃)下为稳定固态,提升沥青软化点,实现不粘轮;同时马来酸酐聚乙二醇酯mah-peg为极性材料,与沥青相容性好,有效提升体系稳定性。

9.端异氰酸酯基聚乙二醇nco-peg的相变温度为90~110℃。端异氰酸酯基聚乙二醇nco-peg以异氰酸酯封端,引入聚氨酯基团可有效提升沥青的软化点和低温韧性,同时端部异氰酸酯与沥青发生化学反应,形成共价键,保证体系稳定。

10.进一步的,马来酸酐聚乙二醇酯mah-peg的制备方法为:s1:按照质量比选择原料,马来酸酐mah和聚乙二醇peg的质量比为1:10~20;s2:在100-110℃温度下反应,通入氩气进行保护,加入催化剂对甲苯磺酸反应1~1.5 h,得到马来酸酐聚乙二醇酯mah-peg。制备的马来酸酐聚乙二醇酯mah-peg可达到所需相变温度,同时具有良好的相变特性和极性。

11.进一步的,端异氰酸酯基聚乙二醇nco-peg的制备方法为:v1:按照质量比选择原料,异氰酸酯和聚乙二醇peg的质量比为1:30~80;v2:以丙酮作为溶剂,使异氰酸酯和聚乙二醇在120~130℃条件下反应1~1.5h,之后加入交联剂丙三醇和扩链剂丙二醇在90℃下进行催化反应30min,得到端异氰酸酯基聚乙二醇nco-peg。制备的端异氰酸酯基聚乙二醇nco-peg可达到所需相变温度,同时具有良好的相变特性和极性,聚氨酯基团增韧作用显著。

12.进一步的,聚乙二醇peg的分子量为8000~12000,相变温度为58~63℃。大分子线性peg结晶性强,可为沥青提供良好的相变特性。如果选用的聚乙二醇peg分子量过小,会使改性剂相变温度低于路面使用温度,在高温天气下改性剂呈现液态,路面易变型; 如果选用的聚乙二醇peg分子量过大,会导致改性剂相变温度高于乳化温度,在乳化温度下改性剂呈现固态,无法乳化。

13.进一步的,异氰酸酯为mdi、tdi、hdi等中的一种,分子量为100~300,封端peg可保留其结晶性,改善peg与沥青相容性,提高沥青的高、低温性能。

14.进一步的,基质沥青为30#、50#、70#、90#、110#等中的一种。本发明采用的基质沥青包括低标号沥青和高标号沥青,扩大了高韧性不粘轮乳化沥青的应用范围。

15.进一步的,乳化剂为阳离子乳化剂,如十二烷基氯化铵、十六烷基三甲基溴化铵、胺化木质素中的一种。

16.进一步的,ph值调节剂为盐酸、醋酸、氢氧化钠中的一种。ph值调节剂的加入,可以把胺类化合物变成盐,溶解于水中,同时可以减少乳化剂用量,本发明中ph值调节剂优选盐酸。

17.本发明的目的之二是提供一种高韧性不粘轮乳化沥青的制备方法,具有同样的技术效果。若单独使用马来酸酐聚乙二醇酯mah-peg,则乳化沥青乳化难度较小,软化点提高,但低温延度仍然不足;若单独使用端异氰酸酯基聚乙二醇nco-peg,乳化沥青软化点和延度均得到改善,但乳化仍困难。本发明通过制备方法的优化,保证制备过程中沥青的粘度可控,降低乳化难度,提升乳化沥青均匀性。

18.一种高韧性不粘轮乳化沥青的制备方法,包括如下操作步骤:(1)将基质沥青加热至170℃,加入马来酸酐聚乙二醇酯mah-peg,先慢速搅拌0.5h,后快速搅拌1~1.5h,制成改性沥青。

19.(2)配制皂液,将皂液预热至60℃。

20.(3)将端异氰酸酯基聚乙二醇nco-peg预热至180℃。

21.(4)将170℃改性沥青、180℃端异氰酸酯基聚乙二醇nco-peg、60℃皂液按一定比例同时过磨,制成不粘轮乳化沥青。

22.通过上述技术方案,本发明的有益效果是:(1)马来酸酐聚乙二醇酯mah-peg的相变温度为80~90℃,一方面使沥青具备相转变特性,当温度低于80℃时,马来酸酐聚乙二醇酯mah-peg呈固态,提升沥青软化点,使沥青在使用温度(《70℃)下不粘轮胎。当温度高于90℃时马来酸酐聚乙二醇酯mah-peg相转变为低粘度液体,降低沥青于乳化温度(170℃)下的粘度,降低乳化难度,提升乳化沥青均匀性;另一方面通过在mah引入极性基团使peg转变为极性材料,界面活性增强,与沥青的相容性大幅提升,防止沥青混合物发生离析。

23.(2)端异氰酸酯基聚乙二醇nco-peg一方面具备可结晶性,相变温度为90~110℃,当温度低于90℃时,端异氰酸酯基聚乙二醇nco-peg呈固态,进一步提升沥青软化点,使沥青在使用温度(《70℃)下不粘轮胎。当温度高于110℃时端异氰酸酯基聚乙二醇nco-peg相转变为低粘度液体,进一步降低沥青乳化难度;另一方面,异氰酸酯封端peg,引入聚氨酯基团可有效提升沥青的软化点和低温韧性,解决不粘轮乳化沥青低温发脆的问题,同时端部异氰酸酯与沥青发生化学反应,形成共价键,保证体系稳定性,避免沥青混合物发生离析。

24.(3)端异氰酸酯基聚乙二醇nco-peg中聚氨酯基团会与沥青发生化学反应,增加了沥青粘度,如果先将基质沥青与端异氰酸酯基聚乙二醇nco-peg一起改性,聚氨酯基团与沥青先反应形成一定粘度,再与马来酸酐聚乙二醇酯mah-peg混合乳化时,使得乳化时设备运行困难。本发明先将基质沥青与mah-peg混合制备改性沥青,可对沥青进行初步降粘,乳化时将改性沥青与nco-peg同时乳化,nco-peg发挥高温降粘作用,再次对沥青进行降粘,大大降低了乳化难度,后期聚氨酯基团与沥青反应,进一步增强了不粘轮乳化沥青的软化点和低温韧性。

25.(4)本发明采用马来酸酐聚乙二醇酯mah-peg与端异氰酸酯基聚乙二醇nco-peg对基质沥青进行复合改性,相比于单一使用某一种改性剂,可保证改性剂在高温下能够大幅降低沥青粘度,使其易乳化,在路面使用温度下能够使沥青具有较高的软化点和较好的低温韧性;极性基团及氢键的引入有效避免了改性剂的离析,解决了不粘轮乳化沥青储存稳

定性差的难题。制备的高韧性不粘轮乳化沥青撒布后性能优异,用作沥青路面防水粘结层能够增强层间粘结,对于提升道路服务质量及缓解交通压力等方面具有重要意义。

具体实施方式

26.为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,对依据本发明提出的一种高韧性不粘轮乳化沥青及制备方法,其具体实施方式、特征及其功效,详细说明如后。

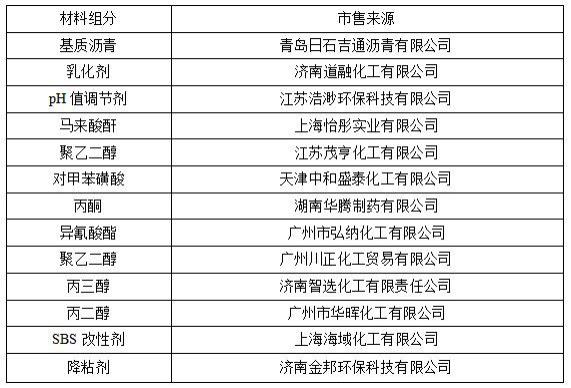

27.实施例中所用原料来源:下面将结合本发明实施例中的附表,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

28.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术 领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的 术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

29.实施例1一种高韧性不粘轮乳化沥青,包括如下质量份的各组分:100份110#基质沥青、1份马来酸酐聚乙二醇酯mah-peg、5份端异氰酸酯基聚乙二醇nco-peg、0.5份十二烷基氯化铵和0.1份盐酸。

30.马来酸酐聚乙二醇酯mah-peg的制备方法为:s1:按照质量比选择原料,马来酸酐mah和聚乙二醇peg的质量比为1:20;s2:在100℃温度下反应,通入氩气进行保护,加入催化剂对甲苯磺酸反应1h,得到马来酸酐聚乙二醇酯mah-peg。

31.端异氰酸酯基聚乙二醇nco-peg的制备方法为:v1:按照质量比选择原料,异氰酸酯和聚乙二醇peg的质量比为1:30;v2:以丙酮作为溶剂,使异氰酸酯和聚乙二醇在130℃条件下反应1.5h,之后加入

交联剂丙三醇和扩链剂丙二醇在90℃下进行催化反应30min,得到端异氰酸酯基聚乙二醇nco-peg。

32.高韧性不粘轮乳化沥青制备过程如下:(1)将100份110#基质沥青加热至170℃,加入1份马来酸酐聚乙二醇酯mah-peg,先慢速搅拌0.5h,后快速搅拌1.5h,制成改性沥青。

33.(2)配制皂液,十二烷基氯化铵为0.5份、盐酸为0.1份,皂液ph值为3,将皂液预热至60℃。

34.(3)将5份端异氰酸酯基聚乙二醇nco-peg预热至180℃。

35.(4)将170℃改性沥青、180℃端异氰酸酯基聚乙二醇nco-peg、60℃皂液按一定比例同时过磨,制成不粘轮乳化沥青。

36.实施例2一种高韧性不粘轮乳化沥青,包括如下质量份的各组分:100份90#基质沥青、2份马来酸酐聚乙二醇酯mah-peg、4份端异氰酸酯基聚乙二醇nco-peg、0.5份十六烷基三甲基溴化铵和0.09份氢氧化钠。

37.马来酸酐聚乙二醇酯mah-peg的制备方法为:s1:按照质量比选择原料,马来酸酐mah和聚乙二醇peg的质量比为1:18;s2:在102℃温度下反应,通入氩气进行保护,加入催化剂对甲苯磺酸反应1.2 h,得到马来酸酐聚乙二醇酯mah-peg。

38.端异氰酸酯基聚乙二醇nco-peg的制备方法为:v1:按照质量比选择原料,异氰酸酯和聚乙二醇peg的质量比为1:45;v2:以丙酮作为溶剂,使异氰酸酯和聚乙二醇在128℃条件下反应1.4h,之后加入交联剂丙三醇和扩链剂丙二醇在90℃下进行催化反应30min,得到端异氰酸酯基聚乙二醇nco-peg。

39.高韧性不粘轮乳化沥青制备过程如下:(1)将100份110#基质沥青加热至170℃,加入1份马来酸酐聚乙二醇酯mah-peg,先慢速搅拌0.5h,后快速搅拌1h,制成改性沥青。

40.(2)配制皂液,十六烷基三甲基溴化铵为0.5份、氢氧化钠为0.1份,皂液ph值为3,将皂液预热至60℃。

41.(3)将5份端异氰酸酯基聚乙二醇nco-peg预热至180℃。

42.(4)将170℃改性沥青、180℃端异氰酸酯基聚乙二醇nco-peg、60℃皂液按一定比例同时过磨,制成不粘轮乳化沥青。

43.实施例3一种高韧性不粘轮乳化沥青,包括如下质量份的各组分:100份70#基质沥青、3份马来酸酐聚乙二醇酯mah-peg、3份端异氰酸酯基聚乙二醇nco-peg、0.6份胺化木质素0.08份醋酸。

44.马来酸酐聚乙二醇酯mah-peg的制备方法为:s1:按照质量比选择原料,马来酸酐mah和聚乙二醇peg的质量比为1:15;s2:在105℃温度下反应,通入氩气进行保护,加入催化剂对甲苯磺酸反应1.3 h,得到马来酸酐聚乙二醇酯mah-peg。

45.端异氰酸酯基聚乙二醇nco-peg的制备方法为:v1:按照质量比选择原料,异氰酸酯和聚乙二醇peg的质量比为1:55;v2:以丙酮作为溶剂,使异氰酸酯和聚乙二醇在124℃条件下反应1.3h,之后加入交联剂丙三醇和扩链剂丙二醇在90℃下进行催化反应30min,得到端异氰酸酯基聚乙二醇nco-peg。

46.高韧性不粘轮乳化沥青制备过程如下:(1)将100份70#基质沥青加热至170℃,加入3份马来酸酐聚乙二醇酯mah-peg,先慢速搅拌0.5h,后快速搅拌1.5h,制成改性沥青。

47.(2)配制皂液,胺化木质素为0.6份、醋酸为0.08份,皂液ph值为2,将皂液预热至60℃。

48.(3)将3份端异氰酸酯基聚乙二醇nco-peg预热至180℃。

49.(4)将170℃改性沥青、180℃端异氰酸酯基聚乙二醇nco-peg、60℃皂液按一定比例同时过磨,制成不粘轮乳化沥青。

50.实施例4一种高韧性不粘轮乳化沥青,包括如下质量份的各组分:100份50#基质沥青、4份马来酸酐聚乙二醇酯mah-peg、2份端异氰酸酯基聚乙二醇nco-peg、0.7份十六烷基三甲基溴化铵和0.07份盐酸。

51.马来酸酐聚乙二醇酯mah-peg的制备方法为:s1:按照质量比选择原料,马来酸酐mah和聚乙二醇peg的质量比为1:13;s2:在108℃温度下反应,通入氩气进行保护,加入催化剂对甲苯磺酸反应1.4 h,得到马来酸酐聚乙二醇酯mah-peg。

52.端异氰酸酯基聚乙二醇nco-peg的制备方法为:v1:按照质量比选择原料,异氰酸酯和聚乙二醇peg的质量比为1:70;v2:以丙酮作为溶剂,使异氰酸酯和聚乙二醇在122℃条件下反应1.1h,之后加入交联剂丙三醇和扩链剂丙二醇在90℃下进行催化反应30min,得到端异氰酸酯基聚乙二醇nco-peg。

53.高韧性不粘轮乳化沥青制备过程如下:(1)将100份30#基质沥青加热至170℃,加入5份马来酸酐聚乙二醇酯mah-peg,先慢速搅拌0.5h,后快速搅拌1.2h,制成改性沥青。

54.(2)配制皂液,十六烷基三甲基溴化铵为0.8份、盐酸为0.06份,皂液ph值为1,将皂液预热至60℃。

55.(3)将1份端异氰酸酯基聚乙二醇nco-peg预热至180℃。

56.(4)将170℃改性沥青、180℃端异氰酸酯基聚乙二醇nco-peg、60℃皂液按一定比例同时过磨,制成不粘轮乳化沥青。

57.实施例5一种高韧性不粘轮乳化沥青,包括如下质量份的各组分:100份30#基质沥青、5份马来酸酐聚乙二醇酯mah-peg、1份端异氰酸酯基聚乙二醇nco-peg、0.8份十二烷基氯化铵和0.06份氢氧化钠。

58.马来酸酐聚乙二醇酯mah-peg的制备方法为:

s1:按照质量比选择原料,马来酸酐mah和聚乙二醇peg的质量比为1:10;s2:在110℃温度下反应,通入氩气进行保护,加入催化剂对甲苯磺酸反应1.5 h,得到马来酸酐聚乙二醇酯mah-peg。

59.端异氰酸酯基聚乙二醇nco-peg的制备方法为:v1:按照质量比选择原料,异氰酸酯和聚乙二醇peg的质量比为1:80;v2:以丙酮作为溶剂,使异氰酸酯和聚乙二醇在120℃条件下反应1h,之后加入交联剂丙三醇和扩链剂丙二醇在90℃下进行催化反应30min,得到端异氰酸酯基聚乙二醇nco-peg。

60.高韧性不粘轮乳化沥青制备过程如下:(1)将100份30#基质沥青加热至170℃,加入5份马来酸酐聚乙二醇酯mah-peg,先慢速搅拌0.5h,后快速搅拌1.5h,制成改性沥青。

61.(2)配制皂液,十二烷基氯化铵为0.8份、氢氧化钠为0.06份,皂液ph值为1,将皂液预热至60℃。

62.(3)将1份端异氰酸酯基聚乙二醇nco-peg预热至180℃。

63.(4)将170℃改性沥青、180℃端异氰酸酯基聚乙二醇nco-peg、60℃皂液按一定比例同时过磨,制成不粘轮乳化沥青。

64.对比例1一种不粘轮乳化沥青,包括如下质量份的各组分:100份30#基质沥青、3份降粘剂、0.8份胺化木质素和0.07份盐酸。

65.不粘轮乳化沥青制备过程如下:(1)将100份30#基质沥青加热至180℃,将3份降粘剂缓慢添加于基质沥青中,搅拌反应2h;(3)按比例采用水、0.8份胺化木质素、0.07份盐酸制备皂液,皂液ph值为1;(4)将180℃改性沥青与55℃皂液于胶体磨中进行乳化,不粘轮乳化沥青制备完成。

66.对比例2一种不粘轮乳化沥青,包括如下质量份的各组分:100份70#基质沥青、4.5份sbs改性剂、2.5份降粘剂、0.6份十二烷基氯化铵和0.08份醋酸。

67.不粘轮乳化沥青制备过程如下:(1)将100份70#基质沥青加热至180℃,将4.5份sbs改性剂缓慢添加于基质沥青中,剪切30min,搅拌发育1h;(2)步骤(1)完成后,将2.5份降粘剂缓慢加入,继续搅拌发育1h,完成改性沥青制备;(3)按比例采用水、0.6份十二烷基氯化铵、0.08份醋酸制备皂液,皂液ph值为2;(4)将180℃改性沥青与55℃皂液于胶体磨中进行乳化,不粘轮乳化沥青制备完成。

68.对比例3一种不粘轮乳化沥青,包括如下质量份的各组分:100份110#基质沥青、1份马来酸酐、5份异氰酸酯、5份聚乙二醇、0.5份十二烷基氯化铵和0.1份盐酸。

69.不粘轮乳化沥青制备过程如下:(1)将100份110#基质沥青加热至170℃,加入1份马来酸酐、5份异氰酸酯和5份乙二醇,先慢速搅拌0.5h,后快速搅拌1h,制成改性沥青。

70.(2)配制皂液,十二烷基氯化铵为0.5份、盐酸为0.1份,皂液ph值为3,将皂液预热至60℃。

71.(3)将170℃改性沥青、60℃皂液按一定比例同时过磨,制成不粘轮乳化沥青。

72.性能验证上述采用本发明制备的实施例1~3高韧性不粘轮乳化沥青以及对比例1~2不粘轮乳化沥青性能测试结果如表1所示:表1 性能测试结果与对比例1和2采用低标号和聚合物改性沥青制备的普通不粘轮乳化沥青相比,实施例1~5采用不同标号沥青制备的高韧性不粘轮乳化沥青无筛余,储存稳定性明显偏小,软化点、延度和粘度均明显偏大,且60℃不粘轮。对于不同标号的基质沥青,通过调节马来酸酐聚乙二醇酯mah-peg与端异氰酸酯基聚乙二醇nco-peg的比例,可以保证制备的乳化沥青乳化效果好、质量稳定、破乳后不粘轮、高低温性能和粘结力佳,用于沥青路面防水粘结层能够增强层间粘结效果,对于提升道路服务质量及缓解交通压力等方面具有重要意义。

73.与对比例3中采取单独使用马来酸酐、聚乙二醇、异氰酸酯的方案,反应生产的聚合物分子量,分子结构无法控制,一方面使聚乙二醇失去相变特性,同时其加入会大幅增加沥青粘度,大幅提升乳化难度;无法满足在路面使用温度下固化束缚沥青提高其软化点、高温液化对沥青降粘从而降低乳化难度的要求;另一方面整体分子链过长,相变温度过高,在170℃乳化温度下难以液化,发挥降粘作用。实施例1~5中分别使用mah-peg和nco-peg,两种改性剂中peg相变特性强,分子量合适,相变温度均能满足使用需求;nco-peg中聚氨酯基团增韧作用更显著。

74.本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1