1-氨基蒽醌的多级连续磺化方法与流程

1.本发明涉及精细化工技术领域,具体涉及一种1-氨基蒽醌的多级连续磺化方法。

背景技术:

2.1-氨基蒽醌是一种红宝石色晶体,分子式为c

14

h9no2,其不溶于水,可溶于乙醇、乙醚、氯仿、丙酮、苯、冰醋酸等,其主要用于制备蒽醌染料、药物以及测定亚硝酸盐等,同时也是一种重要的染料中间体。

3.1-氨基蒽醌磺化后生成1-氨基蒽醌-2-磺酸,其是制备溴氨酸的原料,而溴氨酸通常用作制备蒽醌型活性染料和酸性蒽醌染料的中间体,该中间体用于制造酸性蒽醌染料,如弱酸性艳蓝gaw、弱酸性艳蓝r、活性艳蓝m-br、艳蓝kn-r、艳蓝k3r、艳蓝kgr等。

4.现有的1-氨基蒽醌的磺化工艺为间歇反应,反应过程复杂且反应时间长,合成的磺化物质量较低。工艺步骤繁琐且需要将作为磺化试剂的氯磺酸缓慢滴加至1-氨基蒽醌溶液,同时滴加过程中温度不能过高,否则未来得及参与反应的氯磺酸受热容易逸出,造成原料损失。

技术实现要素:

5.发明要解决的问题

6.针对本领域目前存在的弊端以及现有反应体系反应慢且效率低等一系列问题,本发明提供了一种1-氨基蒽醌的多级连续磺化方法。本发明解决了间歇反应的弊端且引入了环路喷射反应器,使得整个反应体系的密闭性能好,便于高压反应,也可以防止氯磺酸在高温下的损失,减少了氯磺酸的使用量,且反应器结构简单,无动件,节约能耗。

7.用于解决问题的方案

8.本发明提供以下方案。

9.[1]、一种1-氨基蒽醌的多级连续磺化方法,其包括以下步骤:

[0010]

(1)使1-氨基蒽醌与邻二氯苯混合得到1-氨基蒽醌/邻二氯苯混合液;

[0011]

(2)使步骤(1)得到的1-氨基蒽醌/邻二氯苯混合液与氯磺酸进入一级反应器进行磺化反应,反应后的物料进入二级反应器进行磺化反应,由此反应后的物料进入三级反应器进行磺化反应,任选地,经由所述三级反应器得到的物料进入四级反应器进行磺化反应,

[0012]

使经由所述三级反应器或者经由任选的所述四级反应器得到的物料与硫酸混合得到1-氨基-2-磺酸/硫酸混合液;

[0013]

(3)使步骤(2)得到的1-氨基-2-磺酸/硫酸混合液进入分层装置进行分离,得到作为产物的1-氨基-2-磺酸/硫酸溶液和作为有机相的邻二氯苯。

[0014]

[2]、根据[1]所述的多级连续磺化方法,其中,步骤(1)中所述的1-氨基蒽醌与邻二氯苯的质量比为1:(10~20)。

[0015]

[3]、根据[1]或[2]所述的多级连续磺化方法,其中,步骤(1)中使1-氨基蒽醌/邻二氯苯混合液预热至步骤(2)的所述一级反应器的磺化反应的温度。

[0016]

[4]、根据[1]或[2]所述的多级连续磺化方法,其中,步骤(2)中所述的1-氨基蒽醌/邻二氯苯混合液与氯磺酸的计量比,以1-氨基蒽醌与氯磺酸的摩尔比计为1:(1.2~1.5)。

[0017]

[5]、根据[1]或[2]所述的多级连续磺化方法,其中,步骤(2)中经由所述一级反应器、二级反应器、三级反应器和任选的所述四级反应器各自得到的物料中的一部分再循环回到各自的反应器。

[0018]

[6]、根据[5]所述的多级连续磺化方法,其中,所述物料中的一部分是指所述一级反应器、二级反应器、三级反应器和任选的所述四级反应器的进料量和出料量相同。

[0019]

[7]、根据[1]或[2]所述的多级连续磺化方法,其中,步骤(2)中所述一级反应器、二级反应器、三级反应器和任选的所述四级反应器为环路喷射反应器,所述环路喷射反应器上的喷射器的混合室采用微通道结构。

[0020]

[8]、根据[7]所述的多级连续磺化方法,其中,步骤(2)中所述一级反应器的反应后的物料出口连接至所述二级反应器的喷射器进口;所述二级反应器的反应后的物料出口连接至所述三级反应器的喷射器进口;所述三级反应器的反应后的物料出口连接至任选的所述四级反应器的喷射器进口。

[0021]

[9]、根据[1]或[2]所述的多级连续磺化方法,其中,步骤(2)中所述的一级反应器的磺化反应的温度控制在60~100℃,所述二级反应器和三级反应器以及任选的所述四级反应器的磺化反应的温度控制在110~130℃;在所述一级反应器、二级反应器、三级反应器和任选的所述四级反应器中的整个反应停留时间为60~120min。

[0022]

[10]、根据[1]或[2]所述的多级连续磺化方法,其中,步骤(2)中所述的硫酸的质量浓度为85~98%;经由所述三级反应器或者经由任选的所述四级反应器得到的物料与硫酸的计量比,以1-氨基蒽醌与硫酸的质量比计为1:(6~10)。

[0023]

发明的效果

[0024]

本发明与现有工艺相比,优点包括:

[0025]

(1)整个反应实现连续化进、出料,可减少人工操作,降低人工操作的安全风险,提高生产效率,降低生产成本。同时采用外循环换热器,相比夹套式换热器而言传热面积大大增加,可增强物料的传热,缩短升温时间。

[0026]

(2)采用环路喷射反应器,强化反应传质,缩短反应时间,提高原料的转化率,而且整个反应体系相对封闭,避免了氯磺酸在高温下的损失,减少了氯磺酸的使用量,降低反应成本;同时该反应器结构简单,无动件,节约能耗且便于反应过程的连续化,传质速率和混合效果对反应器规模的依赖程度小,便于工艺放大生产。

[0027]

(3)本发明通过在密闭体系中控制反应温度来实现均相反应,利用不同温度控制物料在反应各阶段的相态和分布,实现更彻底的均相化反应和反应结束后的产物分离,加快了反应进程。分离出来的溶剂继续循环利用,降低反应成本,整个工艺过程操作简单,资源综合利用率高。

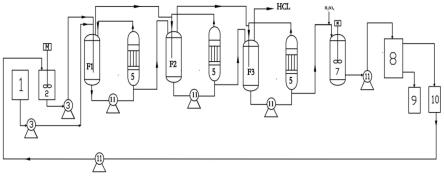

附图说明

[0028]

图1是本发明的1-氨基蒽醌的多级连续磺化方法的工艺流程图。

[0029]

图2是本发明的环路喷射反应器上的喷射器的结构简图。

[0030]

附图标记说明

[0031]

1:氯磺酸计量槽;2:打浆釜;3:计量泵;f1:一级反应器;f2:二级反应器;f3:三级反应器;5:换热器;7:混合釜;8:分层釜;9:磺化物收集槽;10:邻二氯苯收集槽;11:循环泵。

[0032]

a:吸入口;b:液相喷嘴;c:混合室;d:扩散室。

具体实施方式

[0033]

下面结合附图及具体实施例,进一步阐述本发明。应理解,这些实施方式和实施例仅用于说明本发明而不用于限制本发明的范围。后面描述的实施例中注明具体条件的操作方法按照常规条件,或按照制造厂商所建议的条件进行。

[0034]

本发明涉及一种1-氨基蒽醌的多级连续磺化方法,其包括以下步骤:

[0035]

(1)使1-氨基蒽醌与邻二氯苯混合得到1-氨基蒽醌/邻二氯苯混合液;

[0036]

(2)使步骤(1)得到的1-氨基蒽醌/邻二氯苯混合液与氯磺酸进入一级反应器进行磺化反应,反应后的物料进入二级反应器进行磺化反应,由此反应后的物料进入三级反应器进行磺化反应,任选地,经由所述三级反应器得到的物料进入四级反应器进行磺化反应,

[0037]

使经由所述三级反应器或者经由任选的所述四级反应器得到的物料与硫酸混合得到1-氨基-2-磺酸/硫酸混合液;

[0038]

(3)使步骤(2)得到的1-氨基-2-磺酸/硫酸混合液进入分层装置进行分离,得到作为产物的1-氨基-2-磺酸/硫酸溶液和作为有机相的邻二氯苯。

[0039]

在本发明的多级连续磺化方法中,步骤(1)中以1-氨基蒽醌为原料、邻二氯苯为溶剂,使两者混合得到1-氨基蒽醌/邻二氯苯混合液,优选地,1-氨基蒽醌与邻二氯苯的混合在打浆釜中进行。

[0040]

优选地,步骤(1)中所述的1-氨基蒽醌与邻二氯苯的质量比为1:(10~20),进一步优选地,1-氨基蒽醌与邻二氯苯的质量比为1:(10~15)。邻二氯苯可以有效溶解1-氨基蒽醌,为磺化反应提供稳定的液相环境,为1-氨基蒽醌的连续化磺化提供基本保障。1-氨基蒽醌与邻二氯苯的质量比在上述优选的范围内,将使得反应物料稳定在一个较高的浓度,这利于磺化反应的进行。

[0041]

更优选地,步骤(1)中使1-氨基蒽醌/邻二氯苯混合液预热至步骤(2)的所述一级反应器的磺化反应的温度。

[0042]

在本发明的多级连续磺化方法中,在步骤(2)中使用氯磺酸作为磺化反应的原料。作为优选,为了使1-氨基蒽醌尽可能反应完全,步骤(2)中所述的1-氨基蒽醌/邻二氯苯混合液与氯磺酸的计量比,以1-氨基蒽醌与氯磺酸的摩尔比计为1:(1.2~1.5),优选为1:(1.3~1.4)。

[0043]

在本发明的多级连续磺化方法中,作为优选,步骤(2)中经由所述一级反应器、二级反应器、三级反应器和任选的所述四级反应器各自得到的物料中的一部分再循环回到各自的反应器。这里,所述物料中的一部分是指所述一级反应器、二级反应器、三级反应器和任选的所述四级反应器的进料量和出料量相同。使一部分物料再循环回到反应器,可以使得磺化反应更加充分地进行,从而有效提高整个磺化反应的产率和收率。

[0044]

在本发明的多级连续磺化方法中,作为优选,步骤(2)中所述一级反应器、二级反应器、三级反应器和任选的所述四级反应器为环路喷射反应器,所述环路喷射反应器上的

喷射器的混合室采用微通道结构。通过采用微通道结构,可以进一步强化物料传质。在本发明中,利用环路喷射反应器的多相传热和传质性能好的优势,实现了物料的瞬间均匀混合和高效的传热,有利于反应原料均匀混合接触,缩短反应时间,提高反应效率。所述微通道的结构简单,无需传统的搅拌,在节约能耗的同时降低搅拌设备密封泄露的概率。

[0045]

进一步优选地,在所述三级反应器或者任选的所述四级反应器上安装压力自控系统,以控制体系的压力。

[0046]

在本发明的多级连续磺化方法中,进一步地,为了避免氯磺酸在高温下的损失,优选地,步骤(2)中所述一级反应器的反应后的物料出口连接至所述二级反应器的喷射器进口;所述二级反应器的反应后的物料出口连接至所述三级反应器的喷射器进口;所述三级反应器的反应后的物料出口连接至任选的所述四级反应器的喷射器进口。

[0047]

在本发明的多级连续磺化方法中,作为优选,步骤(2)中所述的一级反应器的磺化反应的温度控制在60~100℃(优选为70~90℃),所述二级反应器和三级反应器以及任选的所述四级反应器的磺化反应的温度控制在110~130℃,所述温度控制可以通过换热器进行;在所述一级反应器、二级反应器、三级反应器和任选的所述四级反应器中的整个反应停留时间为60~120min(优选为60~90min)。进一步优选地,本发明的反应器串联组成。

[0048]

在本发明的多级连续磺化方法中,步骤(2)中利用磺化物在硫酸中易溶的特点,将磺化产物1-氨基-2-磺酸与硫酸混合,所述的硫酸的质量浓度为85~98%;经由所述三级反应器或者经由任选的所述四级反应器得到的物料与硫酸的计量比,以1-氨基蒽醌与硫酸的质量比计为1:(6~10)(优选为1:(8~10))。

[0049]

在本发明的多级连续磺化方法中,在步骤(3)中,使步骤(2)得到的1-氨基-2-磺酸/硫酸混合液进入分层装置进行分离,得到作为产物的1-氨基-2-磺酸/硫酸溶液和作为有机相的邻二氯苯。所述邻二氯苯被收集循环回到步骤(1)的混合阶段,从而实现了邻二氯苯的循环利用,并且同时回收少量溶解在邻二氯苯中的1-氨基蒽醌,其可以再次作为原料,提高了原料的利用率。

[0050]

下面以图1为例阐述本发明的多级联系磺化方法。需要说明的是,尽管任选的所述四级反应器在图1中未示出,但本领域技术人员通过图1的描述,完全可以理解所述四级反应器的设置位置和工作模式。

[0051]

更具体地,本发明涉及一种1-氨基蒽醌的多级连续磺化方法,其包括以下步骤:

[0052]

(1)使1-氨基蒽醌与邻二氯苯在打浆釜2中混合得到1-氨基蒽醌/邻二氯苯混合液;

[0053]

(2)使步骤(1)得到的1-氨基蒽醌/邻二氯苯混合液与氯磺酸分别从打浆釜2和氯磺酸计量槽1进入一级反应器f1进行磺化反应,反应后的物料进入二级反应器f2进行磺化反应,由此反应后的物料进入三级反应器f3进行磺化反应,

[0054]

使经由所述三级反应器f3得到的物料与硫酸在混合釜7中混合得到1-氨基-2-磺酸/硫酸混合液;

[0055]

(3)使步骤(2)得到的1-氨基-2-磺酸/硫酸混合液进入分层釜8进行分离,得到作为产物的1-氨基-2-磺酸/硫酸溶液和作为有机相的邻二氯苯。1-氨基-2-磺酸/硫酸溶液进入磺化物收集槽9,邻二氯苯进入邻二氯苯收集槽10经由循环泵11再循环回到打浆釜2。

[0056]

如图1所示,所述一级反应器f1、二级反应器f2、三级反应器f3各自与换热器5和循

环泵11相连,从而在通过换热器5控制磺化反应温度的同时将各个反应器中得到的一部分反应物料循环回到各自反应器中,另一部分反应物料进入下一级反应器中继续进行磺化反应,由此提高整个磺化反应的效率。

[0057]

实施例

[0058]

下面结合附图阐述本发明的实施例。

[0059]

实施例1

[0060]

使1-氨基蒽醌与邻二氯苯以质量比为1:10在打浆釜2中混合得到1-氨基蒽醌/邻二氯苯混合液。使得到的1-氨基蒽醌/邻二氯苯混合液与氯磺酸分别从打浆釜2和氯磺酸计量槽1通过计量泵3进入一级反应器f1进行磺化反应,其中1-氨基蒽醌/邻二氯苯混合液与氯磺酸的计量比,以1-氨基蒽醌与氯磺酸的摩尔比计为1:1.2。一级反应器f1的反应温度控制在90℃。

[0061]

反应后的物料进入二级反应器f2进行磺化反应,由此反应后的物料进入三级反应器f3进行磺化反应,其中所述二级反应器f2、三级反应器f3的反应温度控制在120~125℃。在所述一级反应器、二级反应器、三级反应器中的整个反应停留时间为60min。所述一级反应器f1、二级反应器f2和三级反应器f3均为环路喷射反应器。

[0062]

使经由所述三级反应器f3得到的物料与95质量%的硫酸按照1-氨基蒽醌与硫酸的质量比为1:8的比例在混合釜7中混合得到1-氨基-2-磺酸/硫酸混合液。

[0063]

使得到的1-氨基-2-磺酸/硫酸混合液进入分层釜8进行分离,得到作为产物的1-氨基-2-磺酸/硫酸溶液和作为有机相的邻二氯苯。1-氨基-2-磺酸/硫酸溶液进入磺化物收集槽9,邻二氯苯进入邻二氯苯收集槽10经由循环泵11再循环回到打浆釜2。

[0064]

所得产物经液相色谱分析,纯度为97.5%。

[0065]

比较例1

[0066]

使1-氨基蒽醌与邻二氯苯以质量比为1:10在打浆釜中混合得到1-氨基蒽醌/邻二氯苯混合液,然后使其进入釜式反应器,向其中缓慢滴加氯磺酸,其中1-氨基蒽醌/邻二氯苯混合液与氯磺酸的计量比,以1-氨基蒽醌与氯磺酸的摩尔比计为1:1.2。滴加时间为5小时,滴加完毕后使反应温度逐渐升至120~125℃继续反应4~5小时。

[0067]

反应完成后得到的物料与95质量%的硫酸按照1-氨基蒽醌与硫酸的质量比为1:8的比例在混合釜中混合得到1-氨基-2-磺酸/硫酸混合液。

[0068]

使得到的1-氨基-2-磺酸/硫酸混合液进入分层釜进行分离,得到作为产物的1-氨基-2-磺酸/硫酸溶液和作为有机相的邻二氯苯。1-氨基-2-磺酸/硫酸溶液进入磺化物收集槽,邻二氯苯进入邻二氯苯收集槽经由循环泵再循环回到打浆釜。

[0069]

所得产物经液相色谱分析,纯度为92.5%。

[0070]

实施例2

[0071]

使1-氨基蒽醌与邻二氯苯以质量比为1:10在打浆釜2中混合得到1-氨基蒽醌/邻二氯苯混合液。使得到的1-氨基蒽醌/邻二氯苯混合液与氯磺酸分别从打浆釜2和氯磺酸计量槽1通过计量泵3进入一级反应器f1进行磺化反应,其中1-氨基蒽醌/邻二氯苯混合液与氯磺酸的计量比,以1-氨基蒽醌与氯磺酸的摩尔比计为1:1.2。一级反应器f1的反应温度控制在80℃。

[0072]

反应后的物料进入二级反应器f2进行磺化反应,由此反应后的物料进入三级反应

器f3进行磺化反应,其中所述二级反应器f2、三级反应器f3的反应温度控制在120~125℃。在所述一级反应器、二级反应器、三级反应器中的整个反应停留时间为80min。所述一级反应器f1、二级反应器f2和三级反应器f3均为环路喷射反应器。

[0073]

使经由所述三级反应器f3得到的物料与95质量%的硫酸按照1-氨基蒽醌与硫酸的质量比为1:8的比例在混合釜7中混合得到1-氨基-2-磺酸/硫酸混合液。

[0074]

使得到的1-氨基-2-磺酸/硫酸混合液进入分层釜8进行分离,得到作为产物的1-氨基-2-磺酸/硫酸溶液和作为有机相的邻二氯苯。1-氨基-2-磺酸/硫酸溶液进入磺化物收集槽9,邻二氯苯进入邻二氯苯收集槽10经由循环泵11再循环回到打浆釜2。

[0075]

所得产物经液相色谱分析,纯度为97.0%。

[0076]

实施例3

[0077]

使1-氨基蒽醌与邻二氯苯以质量比为1:10在打浆釜2中混合得到1-氨基蒽醌/邻二氯苯混合液。使得到的1-氨基蒽醌/邻二氯苯混合液与氯磺酸分别从打浆釜2和氯磺酸计量槽1通过计量泵3进入一级反应器f1进行磺化反应,其中1-氨基蒽醌/邻二氯苯混合液与氯磺酸的计量比,以1-氨基蒽醌与氯磺酸的摩尔比计为1:1.2。一级反应器f1的反应温度控制在85℃。

[0078]

反应后的物料进入二级反应器f2进行磺化反应,由此反应后的物料进入三级反应器f3进行磺化反应,其中所述二级反应器f2、三级反应器f3的反应温度控制在120~125℃。在所述一级反应器、二级反应器、三级反应器中的整个反应停留时间为70min。所述一级反应器f1、二级反应器f2和三级反应器f3均为环路喷射反应器。

[0079]

使经由所述三级反应器f3得到的物料与90质量%的硫酸按照1-氨基蒽醌与硫酸的质量比为1:8的比例在混合釜7中混合得到1-氨基-2-磺酸/硫酸混合液。

[0080]

使得到的1-氨基-2-磺酸/硫酸混合液进入分层釜8进行分离,得到作为产物的1-氨基-2-磺酸/硫酸溶液和作为有机相的邻二氯苯。1-氨基-2-磺酸/硫酸溶液进入磺化物收集槽9,邻二氯苯进入邻二氯苯收集槽10经由循环泵11再循环回到打浆釜2。

[0081]

所得产物经液相色谱分析,纯度为97.0%。

[0082]

实施例4

[0083]

使1-氨基蒽醌与邻二氯苯以质量比为1:10在打浆釜2中混合得到1-氨基蒽醌/邻二氯苯混合液。使得到的1-氨基蒽醌/邻二氯苯混合液与氯磺酸分别从打浆釜2和氯磺酸计量槽1通过计量泵3进入一级反应器f1进行磺化反应,其中1-氨基蒽醌/邻二氯苯混合液与氯磺酸的计量比,以1-氨基蒽醌与氯磺酸的摩尔比计为1:1.2。一级反应器f1的反应温度控制在95℃。

[0084]

反应后的物料进入二级反应器f2进行磺化反应,由此反应后的物料进入三级反应器f3进行磺化反应,再由此反应后的物料进入四级反应器(图1中未示出)进行磺化反应。其中所述二级反应器f2的反应温度控制在110~120℃,三级反应器f3和四级反应器的反应温度控制在125~130℃。在所述一级反应器、二级反应器、三级反应器和四级反应器中的整个反应停留时间为90min。所述一级反应器f1、二级反应器f2、三级反应器f3和四级反应器均为环路喷射反应器。

[0085]

使经由所述四级反应器得到的物料与95质量%的硫酸按照1-氨基蒽醌与硫酸的质量比为1:8的比例在混合釜7中混合得到1-氨基-2-磺酸/硫酸混合液。

[0086]

使得到的1-氨基-2-磺酸/硫酸混合液进入分层釜8进行分离,得到作为产物的1-氨基-2-磺酸/硫酸溶液和作为有机相的邻二氯苯。1-氨基-2-磺酸/硫酸溶液进入磺化物收集槽9,邻二氯苯进入邻二氯苯收集槽10经由循环泵11再循环回到打浆釜2。

[0087]

所得产物经液相色谱分析,纯度为98.0%。

[0088]

实施例5

[0089]

使1-氨基蒽醌与邻二氯苯以质量比为1:10在打浆釜2中混合得到1-氨基蒽醌/邻二氯苯混合液。使得到的1-氨基蒽醌/邻二氯苯混合液与氯磺酸分别从打浆釜2和氯磺酸计量槽1通过计量泵3进入一级反应器f1进行磺化反应,其中1-氨基蒽醌/邻二氯苯混合液与氯磺酸的计量比,以1-氨基蒽醌与氯磺酸的摩尔比计为1:1.4。一级反应器f1的反应温度控制在80℃。

[0090]

反应后的物料进入二级反应器f2进行磺化反应,由此反应后的物料进入三级反应器f3进行磺化反应,其中所述二级反应器f2、三级反应器f3的反应温度控制在120~125℃。在所述一级反应器、二级反应器、三级反应器中的整个反应停留时间为70min。所述一级反应器f1、二级反应器f2和三级反应器f3均为环路喷射反应器。

[0091]

使经由所述三级反应器f3得到的物料与95质量%的硫酸按照1-氨基蒽醌与硫酸的质量比为1:8的比例在混合釜7中混合得到1-氨基-2-磺酸/硫酸混合液。

[0092]

使得到的1-氨基-2-磺酸/硫酸混合液进入分层釜8进行分离,得到作为产物的1-氨基-2-磺酸/硫酸溶液和作为有机相的邻二氯苯。1-氨基-2-磺酸/硫酸溶液进入磺化物收集槽9,邻二氯苯进入邻二氯苯收集槽10经由循环泵11再循环回到打浆釜2。

[0093]

所得产物经液相色谱分析,纯度为97.7%。

[0094]

应理解的是,在阅读了本发明的上述内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本发明所附权利要求书所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1