一种从褐煤中提取腐殖酸的方法

1.本发明涉及腐殖酸提取技术领域,尤其涉及一种从褐煤中提取腐殖酸的方法。

背景技术:

2.我国煤炭资源丰富,褐煤储量占煤炭总储量的55%以上,但由于低阶煤含水量高、热值低、灰分高、稳定性差、易自燃,所以一直未被充分利用。如何实现低阶煤的清洁、高效、高附加值利用对煤炭消费改革意义重大。

3.低阶煤中腐植酸的含量为10~80%,从中提取的腐植酸具有较高的生化活性,属于高附加值产品。腐殖酸是高分子量生物聚合物,以游离酸和金属盐形态大量存在于褐煤、风化煤和泥炭中,是由植物残骸在微生物的分解和转化,以及在地球外壳系列活动作用下而形成的复杂有机物。含有酚羟基、羧基、醇羟基、羟基醌、烯醇基、磺酸基、胺基、醌基和半醌基等多种官能团,由一个或多个稠环芳核通过桥键随机连接而组成的,目前腐殖酸产品已被广泛应用于农业、工业、医药、环保等领域。

4.腐植酸的广泛应用推动了腐植酸提取技术的不断发展,新型提取技术不断涌现。提取腐殖酸的方法主要有碱溶酸析法、酸抽提剂法和微生物溶解法。不同的提取方法对腐植酸的影响也不同。碱溶酸析法是在碱性提取过程的产物中去除不溶性腐殖酸微粒,然后在酸性提取过程中沉淀可溶性腐殖酸盐,之后净化沉积物以获得腐殖酸,而酸性溶液中的可溶性化合物为黄腐酸;酸抽提剂法是用盐酸溶液浸泡过滤后,蒸馏水冲洗至中性或接近中性,再经碱抽提液抽提后,对碱抽提液进行升温、减压抽滤得到腐植酸盐的方法,该方法虽然能缩短过滤时间,提高分离效率,但是酸洗过程会损失大量的黄腐酸;微生物溶解法是通过微生物的降解作用来生产腐殖酸,反应过程温和,但存在生产周期长、产量低的缺点。基于上述原因,还需进一步改进腐植酸的提取方法。

5.水热强化抽提腐植酸是以亚临界水可以溶解有机物的性质为理论基础,在特制的密闭容器中,以水为反应媒介,对反应容器加热以创造高温、高压反应环境,使通常难溶或不溶的物质溶解。亚临界水是指一定压力下,水温在沸点(100℃)和临界点(374℃)之间,仍然保持液态的水,具有以下特征:介电常数降低,表现出类似有机溶剂的特性;自电离增强,h

+

和oh-浓度增大使亚临界水具有酸碱催化功能;黏度和表面张力降低,利于反应物的接触及有机大分子水解,从而减少传质阻力,提高反应速率。超声波在化工中的应用可分为两类:一是用超声波法提高产品质量(如有小的和规则的粒度分布);二是利用超声波能量来强化单元操作速率(如固、液萃取等)。超声波的空化作用将加速待测物中的有效成分进入溶剂,进一步增加有效成分提取率。

6.因此,提供一种超声-水热联合提取褐煤中腐殖酸的方法,进一步提高腐殖酸的收率具有良好的应用前景。

技术实现要素:

7.本发明的目的是针对现有技术的不足提供一种从褐煤中提取腐殖酸的方法。

8.为了实现上述发明目的,本发明提供以下技术方案:

9.本发明提供了一种从褐煤中提取腐殖酸的方法,包含如下步骤:

10.1)将褐煤和乙醇溶液进行超声混合,得到产物i;

11.2)将产物i和活化剂进行反应,得到产物ii;

12.3)将产物ii进行离心处理,得到固相沉淀物和液相;固相沉淀物的清洗液和液相形成混合液,用混合酸调节混合液的ph值,得到腐殖酸。

13.作为优选,步骤1)所述褐煤的粒径为60~80目;所述乙醇溶液的质量浓度为25~40%。

14.作为优选,步骤1)所述褐煤和乙醇溶液的质量体积比为0.5~3g:10~60ml。

15.作为优选,步骤1)所述超声混合的功率为180~240w,超声混合的时间为50~70min。

16.作为优选,步骤2)所述活化剂为氢氧化钾、氢氧化钙或氢氧化钠;所述活化剂与步骤1)所述褐煤的质量比为0.5~4.5:1~3。

17.作为优选,步骤2)所述反应的温度为150~190℃,反应的时间为4~7h。

18.作为优选,步骤3)所述固相沉淀物的清洗液为固相沉淀物用水洗涤至中性得到的清洗液。

19.作为优选,步骤3)所述混合酸包含硝酸和磷酸;硝酸和磷酸的体积比为1~2:2~6;硝酸的浓度为4~6mol/l,磷酸的浓度为8~12mol/l。

20.作为优选,步骤3)所述混合液的ph值调节至1~1.5。

21.本发明的有益效果包括以下几点:

22.1)本发明的超声混合不仅可以破坏褐煤的物理结构,增加褐煤与乙醇溶液的接触面积,提高腐殖酸的提取率,还可以降低后续活化剂的使用量,且乙醇溶液中的蒸馏水在超声混合时产生的过氧化氢可作为氧化剂增加褐煤中酸基官能团的含量。

23.2)本发明中采用乙醇溶液作为褐煤的提取液,可以提高褐煤的分散性和溶解度,进一步提高腐殖酸的收率。

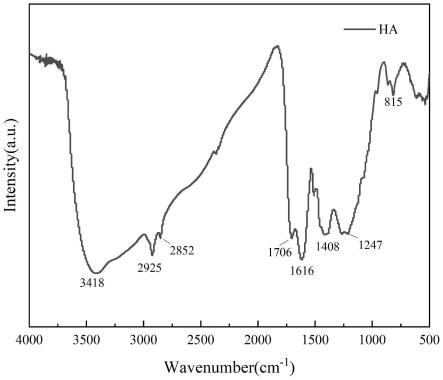

24.3)本发明的水热处理可以去除褐煤中的大量含氧官能团,从而减小其与重金属的络合作用,降低腐殖酸中的重金属含量。

25.4)本发明的工艺方法简单,生产周期短,腐殖酸的提取率高,适合大规模应用。

附图说明

26.图1为褐煤和实施例1的腐殖酸的sem图;其中,a为褐煤的sem图,b为实施例1的腐殖酸的sem图;

27.图2为褐煤和实施例1的腐殖酸的xrd图;

28.图3为实施例1的腐殖酸的ft-ir图。

具体实施方式

29.本发明提供了一种从褐煤中提取腐殖酸的方法,包含如下步骤:

30.1)将褐煤和乙醇溶液进行超声混合,得到产物i;

31.2)将产物i和活化剂进行反应,得到产物ii;

32.3)将产物ii进行离心处理,得到固相沉淀物和液相;固相沉淀物的清洗液和液相形成混合液,用混合酸调节混合液的ph值,得到腐殖酸。

33.本发明中,步骤1)所述褐煤的粒径为60~80目,优选为65~75目,进一步优选为68~72目,更优选为70目;所述乙醇溶液的质量浓度为25~40%,优选为30~40%,进一步优选为35~40%,更优选为35%。

34.本发明中,步骤1)所述褐煤和乙醇溶液的质量体积比为0.5~3g:10~60ml,优选为1~2.5g:15~55ml,进一步优选为1.5~2g:25~45ml,更优选为1.5g:30ml。

35.本发明中,褐煤优选为干燥的褐煤。

36.本发明中,步骤1)所述超声混合的功率为180~240w,优选为190~230w,进一步优选为200~220w,更优选为210w;超声混合的时间为50~70min,优选为55~65min,进一步优选为58~62min,更优选为60min。

37.本发明中,步骤2)所述活化剂为氢氧化钾、氢氧化钙或氢氧化钠;所述活化剂与步骤1)所述褐煤的质量比为0.5~4.5:1~3,优选为1~4:1.5~2.5,进一步优选为2~3:1.8~2.2,更优选为2.5:2。

38.本发明中,步骤2)加入活化剂搅拌5~8min后再进行反应,优选为5.5~7.5min,进一步优选为6~7min,更优选为6.5min。

39.本发明中,步骤2)所述反应的温度为150~190℃,优选为160~180℃,进一步优选为165~175℃,更优选为170℃;反应的时间为4~7h,优选为4.5~6.5h,进一步优选为5~6h,更优选为5.5h。

40.本发明中,将产物ii冷却至室温后再进行离心处理。

41.本发明中,步骤3)所述固相沉淀物的清洗液为固相沉淀物用水洗涤至中性得到的清洗液。

42.本发明中,步骤3)所述固相沉淀物的清洗液和液相形成的混合液为腐殖酸的前驱体溶液。

43.本发明中,步骤3)所述混合酸包含硝酸和磷酸;硝酸和磷酸的体积比为1~2:2~6,优选为1.2~1.8:2.5~5.5,进一步优选为1.4~1.6:3~5,更优选为1.5:4;硝酸的浓度为4~6mol/l,优选为4.5~5.5mol/l,进一步优选为5mol/l;磷酸的浓度为8~12mol/l,优选为9~11mol/l,进一步优选为9.5~10.5mol/l,更优选为10mol/l。

44.本发明中,步骤3)所述混合液的ph值调节至1~1.5,优选为1.2~1.5,进一步优选为1.4~1.5,更优选为1.5。

45.本发明中,步骤3)所述混合酸调节混合液的ph值生成沉淀物后,顺次将沉淀物进行过滤、干燥。

46.本发明中,干燥的温度为50~70℃,优选为55~65℃,进一步优选为58~62℃,更优选为60℃;干燥的时间为10~14h,优选为11~13h,进一步优选为12h。

47.下面结合实施例对本发明提供的技术方案进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

48.实施例1

49.将0.5g粒径为60目的干燥褐煤和10ml质量浓度为25%的乙醇水溶液在功率为180w的超声波发生器中混合60min,得到产物i;将0.5g氢氧化钾加入产物i中搅拌5min后,

转移至温度为190℃的反应釜中反应4h,得到产物ii。

50.将产物ii冷却至室温后进行离心处理,得到固相沉淀物和液相;用水洗涤固相沉淀物至中性得到固相沉淀物的清洗液,固相沉淀物的清洗液和液相形成混合液,用混合酸(包含体积比为1:2的硝酸和磷酸,硝酸的浓度为4mol/l,磷酸的浓度为8mol/l)调节混合液的ph值至1,得到沉淀物;过滤沉淀物后在温度为50℃的烘箱中干燥12h,得到腐殖酸。

51.实施例2

52.将1.5g粒径为80目的干燥褐煤和30ml质量浓度为30%的乙醇水溶液在功率为210w的超声波发生器中混合50min,得到产物i;将0.75g氢氧化钙加入产物i中搅拌6min后,转移至温度为150℃的反应釜中反应5h,得到产物ii。

53.将产物ii冷却至室温后进行离心处理,得到固相沉淀物和液相;用水洗涤固相沉淀物至中性得到固相沉淀物的清洗液,固相沉淀物的清洗液和液相形成混合液,用混合酸(包含体积比为1:2的硝酸和磷酸,硝酸的浓度为5mol/l,磷酸的浓度为10mol/l)调节混合液的ph值至1.5,得到沉淀物;过滤沉淀物后在温度为60℃的烘箱中干燥12h,得到腐殖酸。

54.实施例3

55.将1g粒径为70目的干燥褐煤和20ml质量浓度为40%的乙醇水溶液在功率为240w的超声波发生器中混合70min,得到产物i;将1.5g氢氧化钠加入产物i中搅拌7min后,转移至温度为170℃的反应釜中反应7h,得到产物ii。

56.将产物ii冷却至室温后进行离心处理,得到固相沉淀物和液相;用水洗涤固相沉淀物至中性得到固相沉淀物的清洗液,固相沉淀物的清洗液和液相形成混合液,用混合酸(包含体积比为1:3的硝酸和磷酸,硝酸的浓度为5mol/l,磷酸的浓度为10mol/l)调节混合液的ph值至1,得到沉淀物;过滤沉淀物后在温度为55℃的烘箱中干燥14h,得到腐殖酸。

57.实施例4

58.将3g粒径为80目的干燥褐煤和60ml质量浓度为35%的乙醇水溶液在功率为195w的超声波发生器中混合60min,得到产物i;将4.5g氢氧化钾加入产物i中搅拌8min后,转移至温度为150℃的反应釜中反应4h,得到产物ii。

59.将产物ii冷却至室温后进行离心处理,得到固相沉淀物和液相;用水洗涤固相沉淀物至中性得到固相沉淀物的清洗液,固相沉淀物的清洗液和液相形成混合液,用混合酸(包含体积比为1:2的硝酸和磷酸,硝酸的浓度为6mol/l,磷酸的浓度为8mol/l)调节混合液的ph值至1.2,得到沉淀物;过滤沉淀物后在温度为70℃的烘箱中干燥12h,得到腐殖酸。

60.实施例5

61.将3g粒径为70目的干燥褐煤和60ml质量浓度为30%的乙醇水溶液在功率为210w的超声波发生器中混合60min,得到产物i;将3g氢氧化钙加入产物i中搅拌6min后,转移至温度为150℃的反应釜中反应4h,得到产物ii。

62.将产物ii冷却至室温后进行离心处理,得到固相沉淀物和液相;用水洗涤固相沉淀物至中性得到固相沉淀物的清洗液,固相沉淀物的清洗液和液相形成混合液,用混合酸(包含体积比为1:4的硝酸和磷酸,硝酸的浓度为6mol/l,磷酸的浓度为8mol/l)调节混合液的ph值至1.4,得到沉淀物;过滤沉淀物后在温度为60℃的烘箱中干燥10h,得到腐殖酸。

63.实施例6

64.采用混合酸(包含体积比为1:2的硝酸和磷酸,硝酸的浓度为5mol/l,磷酸的浓度

为10mol/l)调节混合液的ph值至1,其他操作同实施例5。

65.实施例7

66.将氢氧化钙的质量改为1.5g,其他操作同实施例5。

67.实施例8

68.将氢氧化钙的质量改为4.5g,其他操作同实施例5。

69.实施例9

70.氢氧化钙加入产物i中搅拌后,转移至温度为190℃的反应釜中反应6h,其他操作同实施例5。

71.利用国标gb/t11957-2001测定实施例1~9褐煤中的腐殖酸产率,结果如表1所示。

72.表1腐殖酸产率

[0073][0074]

由表1可知,实施例1~9的腐殖酸提取率均在65%以上,其中实施例3、实施例4的提取率可达80%以上,本发明超声-水热联合提取褐煤中腐殖酸的方法具有良好的提取效果。

[0075]

对褐煤和实施例1的腐殖酸进行sem图、xrd图和ft-ir图分析,结果如图1~3所示。

[0076]

从图1可以看出,褐煤的表面较为光滑平整,从褐煤中提取的腐殖酸的表面则均匀的分布着许多活性物质,有利于腐殖酸的后续利用(如作为碳材料的活化剂)。

[0077]

图2中的煤指的是褐煤,从图2可以看出褐煤中有许多衍射峰但大多数没有明显的峰型,这可能与褐煤自身的复杂矿物结构有关;与腐殖酸相比,褐煤中的sio2和高岭石晶面的衍射峰较强,含量较高,酸化过程添加的酸与碱性催化剂反应生成的氢氧化物沉淀电离,降低了腐殖酸中的无机元素含量,因此腐殖酸中几乎不存在无机化合物。

[0078]

从图3可以看出,腐殖酸在3600~3300cm-1

范围内出现强而宽的吸收峰,由于褐煤几乎不含醇,该峰应当为酚酸和羧酸结构中与氢键相关的-oh官能团的拉伸振动峰;2925cm-1

和2852cm-1

是饱和烃基团中c-h的拉伸振动峰;1706~1247cm-1

是芳香环的骨架c=c和c=o的振动吸收峰;815cm-1

附近出现的吸收带可能是芳香环在ch平面外的变形振动峰。

[0079]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1