以异氰脲酸为核心的超支化聚氨酯丙烯酸酯及其制备方法与流程

1.本发明涉及精细化工技术领域,具体涉及一种以异氰脲酸为核心的超支化聚氨酯丙烯酸酯及其制备方法。

背景技术:

2.近些年来,随着绿色、环保、低污染等要求的提出,具有高效、适应性广、经济、节能和环境友好的特点的光固化技术越发得到人们的青睐,相应的光固化低聚物和单体的产量也在逐年快速攀升。随着技术的发展,市场不断对光固化低聚物在硬度、光泽、附着力、阻燃性等方面提出了更高的要求。

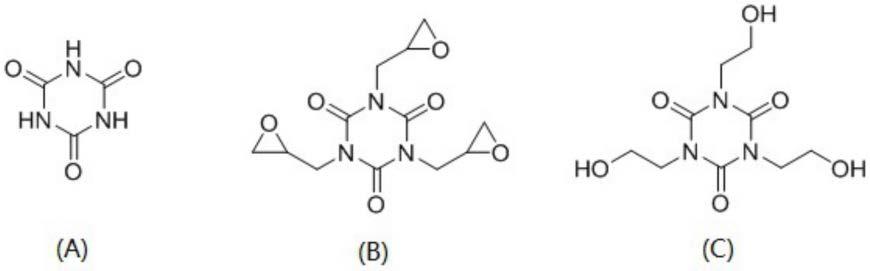

3.异氰脲酸,又称三聚氰酸,结构如化学式(a)所示,其具有的三嗪环具有较高的硬度、化学稳定性和热稳定性。在其仲胺基上接上环氧基可以得到异氰脲酸三缩水甘油酯,又称三(2,3-环氧丙基)异氰脲酸酯,简称tgic,其结构如化学式(b)所示;从结构上可以看到,tgic具有三个活泼的环氧基和一个具有较好硬度、化学稳定性和热稳定性的三嗪环,因此目前tgic主要是作为粉末涂料中的一种固化剂,展现出了较好的耐候性、热稳定性、耐黄变性和优良的力学性能。在异氰脲酸的仲胺基上接上羟乙基可以得到三(2-羟乙基)异氰脲酸(theic),结构如化学式(c)所示;theic具有很好的热稳定性和绝缘性,用于生产制造耐热漆包线及具有优良机械性能的漆和聚酯塑料。

[0004][0005]

由于tgic和theic具有的这些优良性质,并且从结构上看其具有一个稳定核心和围绕核心均匀分布的三个活泼基团,使其可以经过较为简单的反应制备为多官能度的光固化单体或者是低聚物,因此有很多的研究希望将其转化为光固化单体或者是低聚物。

[0006]

中国专利cn104557753报道了一种使用三(2-羟乙基)异氰脲酸与丙烯酸经酯化反应制备的光固化单体,该单体不仅具有较好的色度、纯度和产率,且应用于uv涂料中时可以显著提高涂料的硬度、耐热性及耐候性,并且具有很快的固化速度和很高的交联密度,是一种性能很好的多官能度丙烯酸酯单体。

[0007]

中国专利cn102260221也是使用三(2-羟乙基)异氰脲酸与不同摩尔比的丙烯酸或甲基丙烯酸经酯化反应制备光固化单体,通过摩尔比的控制可以得到两官能度和三官能度的异氰脲酸丙烯酸酯或异氰脲酸甲基丙烯酸酯光固化单体。将该单体单独固化之后,其铅笔硬度可以达到6h,且耐水、耐溶剂性良好,在水和有机溶剂中浸泡24h后不变色、起泡或脱落,吸水率小于1%,吸油率在2%左右。

[0008]

论文“三(环氧丙基)异氰脲酸丙烯酸酯的合成及应用”使用异氰脲酸三缩水甘油酯与丙烯酸在胺类有机碱催化下得到三(环氧丙基)异氰脲酸丙烯酸酯,使用三(环氧丙基)异氰脲酸丙烯酸酯作为主体树脂配制的uv涂料固化速度快、光泽度高,是一种性能优异的光敏树脂。

[0009]

目前这些技术大都是使用含三嗪环结构的原料经一步反应合成结构较为简单的光固化单体和低聚物,并没有发挥这些原料在制备具有更好性能的超支化结构的光固化材料方面的潜力。比如,以异氰脲酸三缩水甘油酯原料经一步反应合成低聚物的现有技术存在以下问题:

[0010]

1.异氰脲酸三缩水甘油酯本身是硬度和熔点较高的固体,经此简单改性后得到的低聚物固化后虽然硬度较好,但柔韧性很差;

[0011]

2.简单改性的低聚物产品的粘度很大,这对其使用会带来不便。

[0012]

3.异氰脲酸三缩水甘油酯经一步反应得到低聚物产品,异氰脲酸三缩水甘油酯用量较高,由于异氰脲酸三缩水甘油酯价格较高,这使得低聚物产品的生产成本较高。

技术实现要素:

[0013]

为解决上述技术问题,本发明的目的在于提供一种以异氰脲酸为核心的超支化聚氨酯丙烯酸酯及其制备方法;该聚氨酯丙烯酸酯低聚物不仅继承了异氰脲酸结构所具有的高硬度、高耐磨性和耐高温的性能,同时提高了柔韧性、耐水耐腐蚀性,并且粘度较低,生产成本也较低。

[0014]

为实现上述技术目的,达到上述技术效果,本发明通过以下技术方案实现:

[0015]

一种以异氰脲酸为核心的超支化聚氨酯丙烯酸酯,其是利用以下物质反应制得:

[0016]

(a)以异氰脲酸为核心的多元醇;

[0017]

(b)至少一种二异氰酸酯;与

[0018]

(c)至少一种丙烯酸羟基酯。

[0019]

其中,以异氰脲酸为核心的多元醇是以异氰脲酸三缩水甘油酯和二乙醇胺为原料经反应制得。

[0020]

优选的,该以异氰脲酸为核心的超支化聚氨酯丙烯酸酯具有化学式(i)所示的示例结构:

[0021][0022]

其中,r1表示不同结构的二异氰酸酯,r2表示不同结构的丙烯酸羟基酯。

[0023]

进一步的,该以异氰脲酸为核心的多元醇具有9个羟基。

[0024]

优选的,二异氰酸酯选自甲苯二异氰酸酯、二苯基甲烷二异氰酸酯、苯二亚甲基二异氰酸酯、六亚甲基二异氰酸酯、异佛尔酮二异氰酸酯或二环己基甲烷二异氰酸酯。

[0025]

优选的,丙烯酸羟基酯选自丙烯酸羟乙酯、丙烯酸羟丙酯、甲基丙烯酸羟乙酯、甲基丙烯酸羟丙酯、三羟甲基丙烷二丙烯酸酯或季戊四醇三丙烯酸酯。

[0026]

本发明进一步提供了一种以异氰脲酸为核心的超支化聚氨酯丙烯酸酯的制备方法,该制备方法按如下步骤进行:

[0027]

在反应器中依次加入二异氰酸酯、催化剂和阻聚剂,加热至一定的温度后,缓慢滴加以异氰脲酸为核心的多元醇,进行扩链反应,反应结束后,升温至一定的温度,滴加丙烯酸羟基酯,进行封端反应,反应完全后,经降温、冷却、出料,得到该以异氰脲酸为核心的超支化聚氨酯丙烯酸酯。其中,按照摩尔比计,多元醇:二异氰酸酯:丙烯酸羟基酯=1:(6~9):(6~9),且二异氰酸酯与丙烯酸羟基酯的摩尔比为1:1。

[0028]

其中,以异氰脲酸为核心的多元醇的制备方法如下:

[0029]

将化学式(ii)所示的异氰脲酸三缩水甘油酯加热融化,在搅拌条件下,向异氰脲酸三缩水甘油酯中滴加化学式(iii)所示的二乙醇胺,滴加完毕后保温反应一定时间,冷却出料,得到化学式(iv)所示的以异氰脲酸为核心的多元醇;其中,按照摩尔比计,异氰脲酸三缩水甘油酯与二乙醇胺的摩尔比为1:3;反应路线如下:

[0030][0031]

进一步的,阻聚剂为对苯二酚、对羟基苯甲醚、邻甲基对苯二酚、吩噻嗪、二叔丁基对苯二酚中的至少一种;阻聚剂的用量为反应物料总质量的0.05%~0.1%。

[0032]

进一步的,催化剂为三乙醇胺、三亚乙基二胺、月桂酸二丁基锡、辛酸亚锡、环烷酸铅中的至少一种;催化剂的用量为反应物料总质量的0.05%~0.1%。

[0033]

进一步的,以异氰脲酸为核心的多元醇的制备方法中,保温反应的温度为80~90℃,反应时间为1~2h。

[0034]

进一步的,该超支化聚氨酯丙烯酸酯的制备方法中,扩链反应阶段的反应温度为40~50℃,反应时间为0.5~1h;封端反应阶段的反应温度为70~90℃,反应时间为0.5~2h。

[0035]

在该超支化聚氨酯丙烯酸酯低聚物的制备方法中,二异氰酸酯和多元醇的摩尔比可以根据需要进行调节,从而调节多元醇的羟基参与反应量,保留部分羟基可以调节低聚物的粘度和对不同基材的附着力。

[0036]

本发明的有益效果是:

[0037]

基于异氰脲酸三缩水甘油酯的环氧基与二乙醇胺的氨基的高反应活性,以及二乙醇胺分子上的两个羟基且反应之后又会产生一个羟基的原理,异氰脲酸三缩水甘油酯与二乙醇胺经一步简单反应之后便可得到一种具有9个羟基的性能优异的超支化多元醇,再利用该超支化多元醇先后与不同结构的二异氰酸酯和丙烯酸羟基酯反应之后,合成多种具有超支化结构的多官能团聚氨酯丙烯酸酯低聚物。

[0038]

本发明具有以下优点:

[0039]

1.氮原子和羟基极性基团的引入可以有效提高低聚物固化膜的柔韧性和基材附着力;

[0040]

2.超支化结构的存在可以显著降低低聚物的粘度,更有利于低聚物的使用和施工;

[0041]

3.超支化结构的存在可以提高低聚物固化膜的交联密度,进而提高耐水、耐腐蚀性能;

[0042]

4.本发明减少了异氰脲酸三缩水甘油酯的用量,降低了低聚物产品的生产成本。

[0043]

综上所述,本发明的以异氰脲酸为核心的超支化聚氨酯丙烯酸酯不仅继承了异氰脲酸结构所具有的高硬度、高耐磨性和耐高温的性能,同时提高了柔韧性、耐水耐腐蚀性,并且粘度和生产成本也较低。

具体实施方式

[0044]

下面将结合具体实施例对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0045]

本发明提供了一种以异氰脲酸为核心的超支化聚氨酯丙烯酸酯,其是利用以下物质反应制得:

[0046]

(a)以异氰脲酸为核心的多元醇;

[0047]

(b)至少一种二异氰酸酯;与

[0048]

(c)至少一种丙烯酸羟基酯。

[0049]

其中,以异氰脲酸为核心的多元醇是以异氰脲酸三缩水甘油酯和二乙醇胺为原料经反应制得;该以异氰脲酸为核心的多元醇具有9个羟基。

[0050]

该以异氰脲酸为核心的超支化聚氨酯丙烯酸酯具有化学式(i)所示的示例结构:

[0051][0052]

其中,r1表示不同结构的二异氰酸酯,r2表示不同结构的丙烯酸羟基酯。

[0053]

其中,二异氰酸酯选自甲苯二异氰酸酯、二苯基甲烷二异氰酸酯、苯二亚甲基二异氰酸酯、六亚甲基二异氰酸酯、异佛尔酮二异氰酸酯或二环己基甲烷二异氰酸酯。

[0054]

其中,丙烯酸羟基酯选自丙烯酸羟乙酯、丙烯酸羟丙酯、甲基丙烯酸羟乙酯、甲基丙烯酸羟丙酯、三羟甲基丙烷二丙烯酸酯或季戊四醇三丙烯酸酯。

[0055]

本发明进一步提供了一种以异氰脲酸为核心的超支化聚氨酯丙烯酸酯的制备方法,该制备方法按如下步骤进行:

[0056]

第一步,制备以异氰脲酸为核心的多元醇:将化学式(ii)所示的异氰脲酸三缩水甘油酯加热至80~90℃融化,在搅拌条件下,向异氰脲酸三缩水甘油酯中滴加化学式(iii)所示的二乙醇胺,滴加完毕后,在80~90℃下保温反应1~2h,冷却出料,得到化学式(iv)所

示的以异氰脲酸为核心的多元醇;反应路线如下:

[0057][0058]

该第一步反应中,按照摩尔比计,异氰脲酸三缩水甘油酯与二乙醇胺的摩尔比为1:3。

[0059]

第二步,在反应器中依次加入二异氰酸酯、催化剂和阻聚剂,加热至一定的温度后,缓慢滴加以异氰脲酸为核心的多元醇,进行扩链反应,反应温度为40~50℃,反应时间为0.5~1h;反应结束后,升温至70~90℃,滴加丙烯酸羟基酯,进行封端反应,反应时间为0.5~2h;反应完全后,经降温、冷却、出料,得到该以异氰脲酸为核心的超支化聚氨酯丙烯酸酯。

[0060]

在第二步反应中,按照摩尔比计,多元醇:二异氰酸酯:丙烯酸羟基酯=1:(6~9):(6~9),且二异氰酸酯与丙烯酸羟基酯的摩尔比为1:1。

[0061]

在该超支化聚氨酯丙烯酸酯的制备方法中,二异氰酸酯选自甲苯二异氰酸酯、二苯基甲烷二异氰酸酯、苯二亚甲基二异氰酸酯、六亚甲基二异氰酸酯、异佛尔酮二异氰酸酯、二环己基甲烷二异氰酸酯中的一种或两种以上的混合。

[0062]

丙烯酸羟基酯选自丙烯酸羟乙酯、丙烯酸羟丙酯、甲基丙烯酸羟乙酯、甲基丙烯酸羟丙酯、三羟甲基丙烷二丙烯酸酯、季戊四醇三丙烯酸酯中的一种或两种以上的混合。

[0063]

其中,阻聚剂为对苯二酚、对羟基苯甲醚、邻甲基对苯二酚、吩噻嗪、二叔丁基对苯二酚中的至少一种;阻聚剂的用量为第二步反应物料总质量的0.05%~0.1%。

[0064]

其中,催化剂为三乙醇胺、三亚乙基二胺、月桂酸二丁基锡、辛酸亚锡、环烷酸铅中的至少一种;催化剂的用量为第二步反应物料总质量的0.05%~0.1%。

[0065]

在该超支化聚氨酯丙烯酸酯的制备方法中,还可选择性加入稀释剂。稀释剂为三缩丙二醇二丙烯酸酯、二缩丙二醇二丙烯酸酯、己二醇二丙烯酸酯、三羟甲基丙烷三丙烯酸酯中的一种或两种以上的混合。稀释剂的添加量小于30%。

[0066]

以下通过具体实施例对本发明作进一步的详细说明。

[0067]

实施例1

[0068]

第一步,将297g的异氰脲酸三缩水甘油酯加入到1l三口烧瓶中,加热至80~90℃使其融化,然后开启搅拌桨,通过分液漏斗缓慢滴加315g二乙醇胺,滴加完毕后在85℃下保温反应1h,得到粘稠透明的液体产物,冷却出料,即得到以异氰脲酸为核心的多元醇。

[0069]

第二步,在1l的三口烧瓶中加入222g异佛尔酮二异氰酸酯、0.5g对苯二酚、0.5g辛酸亚锡,机械搅拌加热至45℃,使用恒压滴液漏斗滴加68g第一步合成的多元醇,滴加时间

为0.5h,滴加完毕后继续反应1h;然后升温至80℃并加入稀释剂己二醇二丙烯酸酯100g,使用恒压滴液漏斗滴加116g的丙烯酸羟乙酯,滴加时间为0.5h,滴加完毕后继续反应1h冷却出料。

[0070]

实施例2

[0071]

第一步反应同实施例1的第一步反应。

[0072]

第二步反应:在1l的三口烧瓶中加入156g的异佛尔酮二异氰酸酯、0.25g对苯二酚、0.25g辛酸亚锡,机械搅拌加热至45℃,使用恒压滴液漏斗滴加68g第一步合成的多元醇,滴加时间为0.5h,滴加完毕后继续反应1h;然后升温至80℃,使用恒压滴液漏斗滴加81g的丙烯酸羟乙酯,滴加时间为0.5h,滴加完毕后继续反应1h冷却出料。

[0073]

实施例3

[0074]

第一步反应同实施例1的第一步反应。

[0075]

第二步反应:在1l的三口烧瓶中加入174g的甲苯-2,4-二异氰酸酯、0.3g对羟基苯甲醚、0.3g月桂酸二丁基锡,机械搅拌加热至45℃,使用恒压滴液漏斗滴加68g第一步合成的多元醇,滴加时间为0.5h,滴加完毕后继续反应1h;然后升温至80℃并加入稀释剂己二醇二丙烯酸酯100g,使用恒压滴液漏斗滴加116g的丙烯酸羟乙酯,滴加时间为0.5h,滴加完毕后继续反应1h冷却出料。

[0076]

实施例4

[0077]

第一步反应同实施例1的第一步反应。

[0078]

第二步反应:在1l的三口烧瓶中加入168g的甲苯-2,4-二异氰酸酯、0.5g对羟基苯甲醚、0.5g月桂酸二丁基锡,机械搅拌加热至45℃,使用恒压滴液漏斗滴加68g第一步合成的多元醇,滴加时间为0.5h,滴加完毕后继续反应1h;然后升温至80℃,使用恒压滴液漏斗滴加298g的季戊四醇三丙烯酸酯,滴加时间为0.5h,滴加完毕后继续反应1h冷却出料。

[0079]

实施例5

[0080]

第一步反应:同实施例1的第一步反应。

[0081]

第二步反应:在1l的三口烧瓶中加入222g的异佛尔酮二异氰酸酯、0.3g对羟基苯甲醚、0.3g月桂酸二丁基锡,机械搅拌加热至45℃,使用恒压滴液漏斗滴加68g第一步合成的多元醇,滴加时间为0.5h,滴加完毕后继续反应1h;然后升温至80℃,使用恒压滴液漏斗滴加130g的丙烯酸羟丙酯,滴加时间为0.5h,滴加完毕后继续反应1h冷却出料。

[0082]

对比例1三(环氧丙基)异氰脲酸丙烯酸酯的合成

[0083]

在1l的三口烧瓶中加入300g三(环氧丙基)异氰脲酸,0.5g阻聚剂对羟基苯甲醚,加热至80℃;待原料溶解之后,加入2g催化剂n,n-二甲基苯胺,然后升温至105℃;缓慢滴加216g丙烯酸,滴加完毕后再反应3h结束反应,冷却出料。

[0084]

对比例2以三(2-羟乙基)异氰脲酸作为扩链剂合成聚氨酯丙烯酸酯低聚物

[0085]

在1l的三口烧瓶中加入222g的异佛尔酮二异氰酸酯、0.3g对羟基苯甲醚、0.3g月桂酸二丁基锡,机械搅拌加热至45℃,使用恒压滴液漏斗滴加87g三(2-羟乙基)异氰脲酸,滴加时间为0.5h,滴加完毕后继续反应1h;然后升温至80℃,使用恒压滴液漏斗滴加116g的丙烯酸羟乙酯,滴加时间为0.5h,滴加完毕后继续反应1h冷却出料。

[0086]

性能测试

[0087]

根据国家标准《gb t 10247-2008粘度测量方法》的规定方法,使用ndj-5s型旋转

粘度计在60℃下分别测定实施例1-5的低聚物、对比例1的三(环氧丙基)异氰脲酸丙烯酸酯、对比例2的聚氨酯丙烯酸酯低聚物的粘度,测试结果如表1所示。

[0088]

按照已知的方法,分别取65%的实施例1-5所得的超支化聚氨酯丙烯酸酯低聚物、对比例1的三(环氧丙基)异氰脲酸丙烯酸酯、对比例2的聚氨酯丙烯酸酯低聚物,与5%光引发剂以及30%的稀释剂进行混合,经光固化制成固化膜;其中,稀释剂选自hdda(1,6-己二醇二丙烯酸酯)、dpgda(二丙二醇二丙烯酸酯)、tpgda(二缩三丙二醇二丙烯酸酯)。

[0089]

根据国家标准《gb/t 9754-2007色漆和清漆不含金属颜料的色漆漆膜的20

°

、60

°

和85

°

镜面光泽的测定》的规定方法,利用bgd516/3智能光泽度计测量固化膜的光泽度;根据国家标准《gb/t 6739-2006色漆和清漆铅笔法测定漆膜硬度》的规定方法测试固化膜的铅笔硬度;根据国家标准《gb/t9286-1998色漆和清漆漆膜的划格试验》的规定方法测试固化膜的附着力;根据国家标准《gb/t 1768-2006色漆和清漆耐磨性的测定旋转橡胶砂轮法》的规定方法测试固化膜的耐磨性;烘箱250℃烘烤4h,观察开裂情况,测定耐高温性能;铝基板弯折180

°

观察固化膜是否有裂纹,测定柔韧性。

[0090]

实施例1-5以及对比例1、对比例2的各性能测试结果如表1所示。

[0091]

表1

[0092][0093]

从上表可以看到,本发明实施例1~5的超支化聚氨酯丙烯酸酯低聚物具有较低的粘度,且固化膜的硬度、附着力、耐磨性、耐高温性和柔韧性均十分优良。

[0094]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的修改或等效变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1