一种氟代碳酸乙烯酯的合成方法与流程

1.本发明涉及锂电池添加剂制备技术领域,具体涉及一种氟代碳酸乙烯酯的合成方法。

背景技术:

2.氟代碳酸乙烯酯作为锂离子电池电解液的添加剂,能抑制电解液的分解,降低电池的阻抗,改善其耐低温性能,明显提高电池比容量和循环稳定性;以其作为电解液溶剂,可改善二次电池及电容器等化学器件的充放电循环特性和电流效率。此外,也可作为医药、农药中间体。自2006年起,我国学者对其制备工艺和提纯方法进行了细致深入研究,归纳总结可分为三种工艺,一是以碳酸乙烯酯为原料的直接氟代法;二是电化学氟化法,三是以氯代碳酸乙烯酯为原料的卤素交换法,目前最广泛应用的是卤素交换法,在制备过程中需要使用大量的滤膜,由于在制备过程中会使用大量的活性氯,会对滤膜造成腐蚀,进而影响滤膜的过滤效果,进而影响精确度。

技术实现要素:

3.本发明的目的在于提供一种氟代碳酸乙烯酯的合成方法,解决了现阶段氟代碳酸乙烯酯合成过程中滤膜更换平凡,且长时间使用无法达到过滤效果的问题。

4.本发明的目的可以通过以下技术方案实现:

5.一种氟代碳酸乙烯酯的合成方法,包括如下步骤:

6.步骤s1:将碳酸乙烯酯加入反应釜中,在转速为150-200r/min,温度为85-95℃的条件下,熔融搅拌并滴加硫酰氯和偶氮二异丁腈的二氯甲烷饱和溶液,进行反应2-3h,将反应液在压强为负0.04-0.09mpa的条件下,蒸馏去除硫酰氯,再在压强为200pa,温度为90-91℃的条件下,精馏收集,制得氯代碳酸乙烯酯;

7.步骤s2:将氯代碳酸乙烯酯和氟化钾加入乙腈中,通入氮气保护,在转速为200-300r/min,温度为75-85℃的条件下,进行反应2-3h后,用强化滤膜过滤,并用乙酸乙酯洗涤滤饼,收集合并滤液,减压蒸馏去除乙腈,再在压强为200pa,温度为74-75℃的条件下,精馏收集,制得氟代碳酸乙烯酯。

8.进一步,步骤s1所述的碳酸乙烯酯、硫酰氯、偶氮二异丁腈的用量比为1g:2g:5mg。

9.进一步,步骤s2所述的氯代碳酸乙烯酯和氟化钾的质量比为4.5:7.4。

10.进一步,所述的强化滤膜由如下步骤制成:

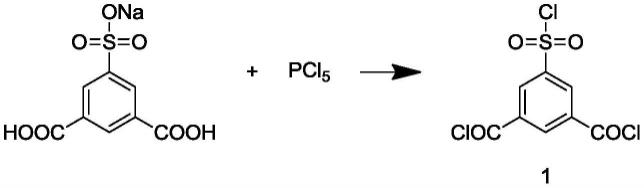

11.步骤a1:将五氯化磷和3,5-二羧基苯磺酸钠混合均匀,在温度为180-185℃的条件下,进行反应14-18h后,降温至温度为0-5℃,加入去离子水混合均匀,过滤去除滤液,将底物用乙醚萃取,再在温度为170℃,压强为250pa的条件下,精馏并收集馏分,制得中间体1;

12.反应过程如下:

[0013][0014]

步骤a2:将乙二胺、聚乙烯亚胺、乙醇混合均匀,将基膜浸泡在其中,在温度为20-25℃,频率为20-30khz的条件下,超声浸泡3-5h后,取出浸泡在去离子水中,浸泡1-1.5h,再烘干,制得预处理基膜,将预处理基膜,将预处理基膜浸泡在中间体1的正己烷溶液中,在温度为50-60℃的条件下,浸泡3-5min,取出在温度为70-80℃的条件下,保温10-15min,制得强化滤膜。

[0015]

进一步,步骤a1所述的五氯化磷和3,5-二羧基苯磺酸钠的摩尔比为5:2。

[0016]

进一步,步骤a2所述的乙二胺、聚乙烯亚胺、乙醇的用量比为1g:2g:60ml,中间体1的正己烷溶液的质量分数为15%。

[0017]

进一步,所述的基膜由如下步骤制成:

[0018]

步骤b1:将氧化石墨烯分散在四氢呋喃中,加入碳酸二月桂酯和kh550,在转速为200-300r/min,温度为25-30℃的条件下,进行反应3-5h后,过滤去除滤液,将滤饼烘干,制得预处理石墨烯,将预处理石墨烯分散在乙醇中,加入kh550和去离子水,在转速为300-500r/min,温度为60-70℃的条件下,进行反应10-15h后,过滤去除滤液,将滤饼烘干,制得改性石墨烯;

[0019]

步骤b2:将对氯硝基苯、4,4

’‑

二羟基二苯砜、n,n-二甲基甲酰胺混合均匀,在转速为150-200r/min,温度为20-25℃的条件下,搅拌并加入碳酸钾,搅拌30-40min,升温至温度为70-80℃,进行反应5-7h后,冷却至室温,将底物加入去离子水中,过滤去除滤液,制得中间体2,将中间体2、钯碳、二氧六环混合均匀,在温度为103-105℃的条件下,回流并滴加水合肼,进行反应5-7h,制得中间体3;

[0020]

反应过程如下:

[0021][0022]

步骤b3:将中间体3、改性石墨烯、3,3,4,4-联苯四甲酸二酐、n,n-二甲基甲酰胺混合均匀,在转速为800-1000r/min,温度为0-5℃的条件下,搅拌10-15h后,加入聚乙烯吡咯烷酮混合均匀,制得铸膜液,将铸膜液铸膜并依次在60-70℃保温30-40min,100-110℃保温50-60min,200-210℃保温50-60min,340-350℃保温50-60min,制得基膜。

[0023]

进一步,步骤b1所述的氧化石墨烯、碳酸二月桂酯、kh550的用量比为5.5g:0.4g:7ml,预处理石墨烯和kh550的用量比为2g:5ml。

[0024]

进一步,步骤b2所述的对氯硝基苯、4,4

’‑

二羟基二苯砜、碳酸钾的摩尔比为4.3:2.1:4.3,中间体2、钯碳、二氧六环、水合肼的用量比为10mmol:0.7g:100ml:20ml。

[0025]

进一步,步骤b3所述的中间体3、改性石墨烯、3,3,4,4-联苯四甲酸二酐、n,n-二甲基甲酰胺、聚乙烯吡咯烷酮的用量比为0.1mol:2g:0.1mol:200ml:5g。

[0026]

本发明的有益效果:本发明在制备氟代碳酸乙烯酯的过程中,使用了一种强化滤膜,该强化滤膜以五氯化磷和3,5-二羧基苯磺酸钠为原料,进行反应制得中间体1,将乙二胺、聚乙烯亚胺、乙醇混合均匀后,将基膜浸泡在其中,使得基膜分子中的部分酰亚胺键转变为酰胺键,与乙二胺和聚乙烯亚胺交联,基膜表面接枝大量的端氨基,再加入中间体1与氨基进行界面聚合,制得强化滤膜,基膜以氧化石墨烯和kh550为原料,在碳酸二月桂酸酯的作用下,脱水缩合使得表面接枝硅氧烷,再与kh550缩合,改性石墨烯,该改性石墨烯表面含有氨基,将对氯硝基苯和4,4

’‑

二羟基二苯砜反应,制得中间体2,再将中间体2还原,制得中间体3,将中间体3、改性石墨烯、3,3,4,4-联苯四甲酸二酐聚合,形成以改性石墨烯为端点的聚酰亚胺,制得基膜,该强化滤膜具有很好的固液分离效果,同时易于清洗,使得滤膜能够多次使用,且在使用过程中能够有效地防止游离氯对滤膜造成腐蚀,大大提升强化滤膜的使用寿命,与陶瓷滤膜相比柔韧性更高能够适应多环境下使用。

具体实施方式

[0027]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0028]

实施例1

[0029]

一种氟代碳酸乙烯酯的合成方法,包括如下步骤:

[0030]

步骤s1:将碳酸乙烯酯加入反应釜中,在转速为150r/min,温度为85℃的条件下,熔融搅拌并滴加硫酰氯和偶氮二异丁腈的二氯甲烷饱和溶液,进行反应2h,将反应液在压强为负0.04mpa的条件下,蒸馏去除硫酰氯,再在压强为200pa,温度为90℃的条件下,精馏收集,制得氯代碳酸乙烯酯;

[0031]

步骤s2:将氯代碳酸乙烯酯和氟化钾加入乙腈中,通入氮气保护,在转速为200r/min,温度为75℃的条件下,进行反应2h后,用强化滤膜过滤,并用乙酸乙酯洗涤滤饼,收集合并滤液,减压蒸馏去除乙腈,再在压强为200pa,温度为74℃的条件下,精馏收集,制得氟代碳酸乙烯酯。

[0032]

步骤s1所述的碳酸乙烯酯、硫酰氯、偶氮二异丁腈的用量比为1g:2g:5mg。

[0033]

步骤s2所述的氯代碳酸乙烯酯和氟化钾的质量比为4.5:7.4。

[0034]

所述的强化滤膜由如下步骤制成:

[0035]

步骤a1:将五氯化磷和3,5-二羧基苯磺酸钠混合均匀,在温度为180℃的条件下,进行反应14h后,降温至温度为0℃,加入去离子水混合均匀,过滤去除滤液,将底物用乙醚萃取,再在温度为170℃,压强为250pa的条件下,精馏并收集馏分,制得中间体1;

[0036]

步骤a2:将乙二胺、聚乙烯亚胺、乙醇混合均匀,将基膜浸泡在其中,在温度为20℃,频率为20khz的条件下,超声浸泡3h后,取出浸泡在去离子水中,浸泡1h,再烘干,制得预处理基膜,将预处理基膜,将预处理基膜浸泡在中间体1的正己烷溶液中,在温度为50℃的条件下,浸泡3min,取出在温度为70℃的条件下,保温10min,制得强化滤膜。

[0037]

步骤a1所述的五氯化磷和3,5-二羧基苯磺酸钠的摩尔比为5:2。

[0038]

步骤a2所述的乙二胺、聚乙烯亚胺、乙醇的用量比为1g:2g:60ml,中间体1的正己烷溶液的质量分数为15%。

[0039]

所述的基膜由如下步骤制成:

[0040]

步骤b1:将氧化石墨烯分散在四氢呋喃中,加入碳酸二月桂酯和kh550,在转速为200r/min,温度为25℃的条件下,进行反应3h后,过滤去除滤液,将滤饼烘干,制得预处理石墨烯,将预处理石墨烯分散在乙醇中,加入kh550和去离子水,在转速为300r/min,温度为60℃的条件下,进行反应10h后,过滤去除滤液,将滤饼烘干,制得改性石墨烯;

[0041]

步骤b2:将对氯硝基苯、4,4

’‑

二羟基二苯砜、n,n-二甲基甲酰胺混合均匀,在转速为150r/min,温度为20℃的条件下,搅拌并加入碳酸钾,搅拌30min,升温至温度为70℃,进行反应5h后,冷却至室温,将底物加入去离子水中,过滤去除滤液,制得中间体2,将中间体2、钯碳、二氧六环混合均匀,在温度为103℃的条件下,回流并滴加水合肼,进行反应5h,制得中间体3;

[0042]

步骤b3:将中间体3、改性石墨烯、3,3,4,4-联苯四甲酸二酐、n,n-二甲基甲酰胺混合均匀,在转速为800r/min,温度为0℃的条件下,搅拌10h后,加入聚乙烯吡咯烷酮混合均匀,制得铸膜液,将铸膜液铸膜并依次在60℃保温30min,100℃保温50min,200℃保温50min,340℃保温50min,制得基膜。

[0043]

步骤b1所述的氧化石墨烯、碳酸二月桂酯、kh550的用量比为5.5g:0.4g:7ml,预处理石墨烯和kh550的用量比为2g:5ml。

[0044]

步骤b2所述的对氯硝基苯、4,4

’‑

二羟基二苯砜、碳酸钾的摩尔比为4.3:2.1:4.3,中间体2、钯碳、二氧六环、水合肼的用量比为10mmol:0.7g:100ml:20ml。

[0045]

步骤b3所述的中间体3、改性石墨烯、3,3,4,4-联苯四甲酸二酐、n,n-二甲基甲酰胺、聚乙烯吡咯烷酮的用量比为0.1mol:2g:0.1mol:200ml:5g。

[0046]

实施例2

[0047]

一种氟代碳酸乙烯酯的合成方法,包括如下步骤:

[0048]

步骤s1:将碳酸乙烯酯加入反应釜中,在转速为180r/min,温度为90℃的条件下,熔融搅拌并滴加硫酰氯和偶氮二异丁腈的二氯甲烷饱和溶液,进行反应2h,将反应液在压强为负0.06mpa的条件下,蒸馏去除硫酰氯,再在压强为200pa,温度为91℃的条件下,精馏收集,制得氯代碳酸乙烯酯;

[0049]

步骤s2:将氯代碳酸乙烯酯和氟化钾加入乙腈中,通入氮气保护,在转速为200r/min,温度为80℃的条件下,进行反应2h后,用强化滤膜过滤,并用乙酸乙酯洗涤滤饼,收集合并滤液,减压蒸馏去除乙腈,再在压强为200pa,温度为75℃的条件下,精馏收集,制得氟代碳酸乙烯酯。

[0050]

步骤s1所述的碳酸乙烯酯、硫酰氯、偶氮二异丁腈的用量比为1g:2g:5mg。

[0051]

步骤s2所述的氯代碳酸乙烯酯和氟化钾的质量比为4.5:7.4。

[0052]

所述的强化滤膜由如下步骤制成:

[0053]

步骤a1:将五氯化磷和3,5-二羧基苯磺酸钠混合均匀,在温度为180℃的条件下,进行反应16h后,降温至温度为3℃,加入去离子水混合均匀,过滤去除滤液,将底物用乙醚萃取,再在温度为170℃,压强为250pa的条件下,精馏并收集馏分,制得中间体1;

[0054]

步骤a2:将乙二胺、聚乙烯亚胺、乙醇混合均匀,将基膜浸泡在其中,在温度为20℃,频率为25khz的条件下,超声浸泡3-5h后,取出浸泡在去离子水中,浸泡1.3h,再烘干,制得预处理基膜,将预处理基膜,将预处理基膜浸泡在中间体1的正己烷溶液中,在温度为55℃的条件下,浸泡4min,取出在温度为75℃的条件下,保温15min,制得强化滤膜。

[0055]

步骤a1所述的五氯化磷和3,5-二羧基苯磺酸钠的摩尔比为5:2。

[0056]

步骤a2所述的乙二胺、聚乙烯亚胺、乙醇的用量比为1g:2g:60ml,中间体1的正己烷溶液的质量分数为15%。

[0057]

所述的基膜由如下步骤制成:

[0058]

步骤b1:将氧化石墨烯分散在四氢呋喃中,加入碳酸二月桂酯和kh550,在转速为200r/min,温度为28℃的条件下,进行反应4h后,过滤去除滤液,将滤饼烘干,制得预处理石墨烯,将预处理石墨烯分散在乙醇中,加入kh550和去离子水,在转速为500r/min,温度为65℃的条件下,进行反应13h后,过滤去除滤液,将滤饼烘干,制得改性石墨烯;

[0059]

步骤b2:将对氯硝基苯、4,4

’‑

二羟基二苯砜、n,n-二甲基甲酰胺混合均匀,在转速为180r/min,温度为23℃的条件下,搅拌并加入碳酸钾,搅拌35min,升温至温度为75℃,进行反应6h后,冷却至室温,将底物加入去离子水中,过滤去除滤液,制得中间体2,将中间体2、钯碳、二氧六环混合均匀,在温度为104℃的条件下,回流并滴加水合肼,进行反应6h,制得中间体3;

[0060]

步骤b3:将中间体3、改性石墨烯、3,3,4,4-联苯四甲酸二酐、n,n-二甲基甲酰胺混合均匀,在转速为800r/min,温度为3℃的条件下,搅拌13h后,加入聚乙烯吡咯烷酮混合均匀,制得铸膜液,将铸膜液铸膜并依次在65℃保温35min,105℃保温55min,205℃保温55min,345℃保温55min,制得基膜。

[0061]

步骤b1所述的氧化石墨烯、碳酸二月桂酯、kh550的用量比为5.5g:0.4g:7ml,预处理石墨烯和kh550的用量比为2g:5ml。

[0062]

步骤b2所述的对氯硝基苯、4,4

’‑

二羟基二苯砜、碳酸钾的摩尔比为4.3:2.1:4.3,中间体2、钯碳、二氧六环、水合肼的用量比为10mmol:0.7g:100ml:20ml。

[0063]

步骤b3所述的中间体3、改性石墨烯、3,3,4,4-联苯四甲酸二酐、n,n-二甲基甲酰胺、聚乙烯吡咯烷酮的用量比为0.1mol:2g:0.1mol:200ml:5g。

[0064]

实施例3

[0065]

一种氟代碳酸乙烯酯的合成方法,包括如下步骤:

[0066]

步骤s1:将碳酸乙烯酯加入反应釜中,在转速为200r/min,温度为95℃的条件下,熔融搅拌并滴加硫酰氯和偶氮二异丁腈的二氯甲烷饱和溶液,进行反应3h,将反应液在压强为负0.09mpa的条件下,蒸馏去除硫酰氯,再在压强为200pa,温度为91℃的条件下,精馏收集,制得氯代碳酸乙烯酯;

[0067]

步骤s2:将氯代碳酸乙烯酯和氟化钾加入乙腈中,通入氮气保护,在转速为300r/min,温度为85℃的条件下,进行反应3h后,用强化滤膜过滤,并用乙酸乙酯洗涤滤饼,收集合并滤液,减压蒸馏去除乙腈,再在压强为200pa,温度为75℃的条件下,精馏收集,制得氟代碳酸乙烯酯。

[0068]

步骤s1所述的碳酸乙烯酯、硫酰氯、偶氮二异丁腈的用量比为1g:2g:5mg。

[0069]

步骤s2所述的氯代碳酸乙烯酯和氟化钾的质量比为4.5:7.4。

[0070]

所述的强化滤膜由如下步骤制成:

[0071]

步骤a1:将五氯化磷和3,5-二羧基苯磺酸钠混合均匀,在温度为185℃的条件下,进行反应18h后,降温至温度为5℃,加入去离子水混合均匀,过滤去除滤液,将底物用乙醚萃取,再在温度为170℃,压强为250pa的条件下,精馏并收集馏分,制得中间体1;

[0072]

步骤a2:将乙二胺、聚乙烯亚胺、乙醇混合均匀,将基膜浸泡在其中,在温度为25℃,频率为30khz的条件下,超声浸泡5h后,取出浸泡在去离子水中,浸泡1.5h,再烘干,制得预处理基膜,将预处理基膜,将预处理基膜浸泡在中间体1的正己烷溶液中,在温度为60℃的条件下,浸泡5min,取出在温度为80℃的条件下,保温15min,制得强化滤膜。

[0073]

步骤a1所述的五氯化磷和3,5-二羧基苯磺酸钠的摩尔比为5:2。

[0074]

步骤a2所述的乙二胺、聚乙烯亚胺、乙醇的用量比为1g:2g:60ml,中间体1的正己烷溶液的质量分数为15%。

[0075]

所述的基膜由如下步骤制成:

[0076]

步骤b1:将氧化石墨烯分散在四氢呋喃中,加入碳酸二月桂酯和kh550,在转速为300r/min,温度为30℃的条件下,进行反应5h后,过滤去除滤液,将滤饼烘干,制得预处理石墨烯,将预处理石墨烯分散在乙醇中,加入kh550和去离子水,在转速为500r/min,温度为70℃的条件下,进行反应15h后,过滤去除滤液,将滤饼烘干,制得改性石墨烯;

[0077]

步骤b2:将对氯硝基苯、4,4

’‑

二羟基二苯砜、n,n-二甲基甲酰胺混合均匀,在转速为200r/min,温度为25℃的条件下,搅拌并加入碳酸钾,搅拌40min,升温至温度为80℃,进行反应7h后,冷却至室温,将底物加入去离子水中,过滤去除滤液,制得中间体2,将中间体2、钯碳、二氧六环混合均匀,在温度为105℃的条件下,回流并滴加水合肼,进行反应7h,制得中间体3;

[0078]

步骤b3:将中间体3、改性石墨烯、3,3,4,4-联苯四甲酸二酐、n,n-二甲基甲酰胺混合均匀,在转速为1000r/min,温度为5℃的条件下,搅拌15h后,加入聚乙烯吡咯烷酮混合均匀,制得铸膜液,将铸膜液铸膜并依次在70℃保温40min,110℃保温60min,210℃保温60min,350℃保温60min,制得基膜。

[0079]

步骤b1所述的氧化石墨烯、碳酸二月桂酯、kh550的用量比为5.5g:0.4g:7ml,预处理石墨烯和kh550的用量比为2g:5ml。

[0080]

步骤b2所述的对氯硝基苯、4,4

’‑

二羟基二苯砜、碳酸钾的摩尔比为4.3:2.1:4.3,中间体2、钯碳、二氧六环、水合肼的用量比为10mmol:0.7g:100ml:20ml。

[0081]

步骤b3所述的中间体3、改性石墨烯、3,3,4,4-联苯四甲酸二酐、n,n-二甲基甲酰胺、聚乙烯吡咯烷酮的用量比为0.1mol:2g:0.1mol:200ml:5g。

[0082]

对比例1

[0083]

本对比例为中国专利cn107200848a中实施例1公开的滤膜。

[0084]

对比例2

[0085]

本对比例为中国专利cn112675719a中实施例1公开的滤膜。

[0086]

将实施例1-3制备的强化滤膜和对比例1-2制备的滤膜浸泡在100mg/l的次氯酸钠溶液中,浸泡2h、5h、10h观察滤液情况,结果如下表所示;

[0087][0088]

由上表可知实施例1-3制得的强化滤膜在经过次氯酸钠浸泡10h后,滤膜仍未出现腐蚀现象,能够达到很好的过滤效果。

[0089]

以上内容仅仅是对本发明的构思所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的构思或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1