一种纤维素类生物质连续生产糠醛和5-羟甲基糠醛的系统和方法与流程

1.本发明属于农林剩余物综合利用领域,具体涉及一种纤维素类生物质连续生产糠醛和5-羟甲基糠醛的系统和方法。

背景技术:

2.随着不可再生化石资源的日益消耗,以可再生的纤维素类生物质制造高值化学品已经成为化工领域可持续发展的重要方向之一。纤维素类生物质数量巨大、来源广泛,其主要化学组成为半纤维素、纤维素和木质素。通过不同的转化技术,可以将纤维素类生物质组分转化为多种多样的高值化学品。

3.糠醛是由纤维素类生物质水解制备的大宗化学品,可广泛用于医药、农药、塑料、石化等领域。其制备原理是纤维素类生物质的半纤维素组分首先水解成戊糖,然后进一步脱水生成糠醛。目前,糠醛工业生产的原料主要为玉米芯和甘蔗渣,主要采用硫酸或盐酸作为催化剂,在高温高压下将生物质中的木聚糖转化为糠醛,通过持续通入蒸汽将生成的糠醛及时移出。含有糠醛和水蒸汽的混合物经冷凝后分层,并将油相(糠醛)进入汽提塔后,塔顶馏出液经冷凝后进一步精制和提纯后得到糠醛成品。该生产工艺技术路线单一,原料的转化利用率低,高值产品少。且糠醛生产过程产生大量含酸废液和固体残渣,再利用难度大、成本高,对环境造成危害。

4.5-羟甲基糠醛是另一种可以由纤维素类生物质水解制备的平台化学品,因其具有优异的化学性质,在液体燃料、高分子材料、制药、化工产品领域具有巨大的应用前景。5-羟甲基糠醛可以由纤维素类生物质原料的纤维素组分水解获得,纤维素水解成六碳糖,再经过脱水得到5-羟甲基糠醛。但5-羟甲基糠醛的生产目前也都是采用单一产品的制备工艺路线,转化过程的经济性较差。

5.为了克服上述现有技术的缺点,本发明的目的在于提供一种纤维素类生物质连续生产糠醛和5-羟甲基糠醛的系统和方法,以期提高原料利用率,在解决糠醛生产成本高、污染物排放问题的同时,使原料中半纤维素、纤维素和木质素充分利用,实现原料的完全转化;同时对废液进行回收处理以防污染环境。

技术实现要素:

6.本发明的目的是提供一种纤维素类生物质连续制备糠醛和5-羟甲基糠醛的方法与系统,该系统和方法可实现纤维素类生物质纤维素与半纤维素组分的全部利用,连续转化过程中同时得到糠醛和5-羟甲基糠醛高值化学品,并可副产木质素。

7.在本发明的第一个方面,本发明提供了一种纤维素类生物质连续制备糠醛和5-羟甲基糠醛方法,包括:

8.a.纤维素类生物质原料碎料后,与酸催化剂混合,然后加入到糠醛连续水解釜;

9.b.原料自水解釜上部以重力方式落入,底部通入蒸汽,连续产生的含糠醛蒸气从

水解釜顶部排出,冷却后得到糠醛;反应后的糠醛渣通过水解釜底部排出;

10.c.糠醛渣排出后与催化剂溶液混合,再与有机溶剂同时泵入5-羟甲基糠醛连续水解反应器中,反应器底部通入蒸汽,流出的反应液进入分离系统;

11.d.流出的反应液经固液分离器进行固液分离,分离的液相经相分离得到有机相和水相,有机相回收溶剂后得到5-羟甲基糠醛。

12.在一个优选的实施方案中,纤维素类生物质原料与酸催化剂通过拌酸螺旋给料器混合。

13.在一个优选的实施方案中,纤维素类生物质原料与酸催化剂混合后的原料通过进料装置与糠醛连续水解釜相连的通道加入糠醛连续水解釜中,所述进料装置可以是连续螺旋压力进料装置。优选的,所述的进料装置在出料口形成物料塞使物料压缩,压缩物料经糠醛连续水解釜顶部进料口的拨料防喷装置进入糠醛连续水解釜中。

14.在一个优选的实施方案中,含糠醛蒸汽先经冷却器换热,再进入提取单元精制。

15.在一个优选的实施方案中,反应后的糠醛渣通过水解釜底部设置的自动排渣装置排出并进入螺旋输送器,在糠醛渣连续输送过程中由催化剂溶液罐连续加入催化剂溶液。

16.在一个优选的实施方案中,5-羟甲基糠醛连续水解反应器中流出的反应液先经冷却器冷却,再于固液分离器进行固液分离。

17.本发明中,分离的固体渣干燥后主要包括木质素,可作为锅炉燃料。

18.在一个实施方案中,相分离得到的水相经有机溶剂萃取进一步回收5-羟甲基糠醛。

19.优选的,相分离得到的水相经有机溶剂萃取、相分离得到有机相和水相,有机相回收溶剂后得到5-羟甲基糠醛;水相可循环用于配料用水。

20.优选的,本发明所述相分离在相分离器中进行。

21.在一个实施方案中,回收溶剂后得到的5-羟甲基糠醛可进入精制单元精制。

22.因此,在一个实施方案中,5-羟甲基糠醛连续水解反应器中流出的反应液进入一级分离系统,经冷却器冷却、固液分离器进行固液分离,分离的固体渣干燥后可作为锅炉燃料,分离的液相进入一级相分离器分离得到有机相和水相,有机相进入蒸馏釜回收溶剂,得到的5-羟甲基糠醛可进入精制单元,分离的水相进入二级分离系统,首先进入萃取器,经有机溶剂萃取后进入二级相分离器分离得到有机相和水相,有机相进入蒸馏釜回收溶剂,得到的5-羟甲基糠醛可进入精制单元,二级相分离器分离的水相可循环用于配料用水。

23.因此,在本发明一个优选的实施方法中,本发明所述技术方案包括:

24.a.纤维素类生物质原料碎料后,通过拌酸螺旋给料器拌酸使得纤维素类生物质原料与酸催化剂混合,然后进入连续螺旋压力进料装置加料,通过进料装置与糠醛连续水解釜相连的通道加入糠醛连续水解釜中;

25.b.原料自水解釜上部以重力方式落入,底部通入蒸汽,连续产生的含糠醛蒸汽经冷却器换热后得到的糠醛进入精制单元;反应后的糠醛渣通过水解釜底部设置的自动排渣装置排出并进入螺旋输送器;

26.c.糠醛渣连续输送过程中由催化剂溶液罐连续加入催化剂溶液,一起混合输送至5-羟甲基糠醛备料罐,含糠醛渣液体与有机溶剂按照一定的流量比例,同时泵入5-羟甲基糠醛连续水解反应器中,反应器底部通入蒸汽,流出的反应液进入一级分离系统;

27.d.反应液经冷却器冷却、固液分离器进行固液分离,分离的固体渣干燥后可作为锅炉燃料,分离的液相进入一级相分离器分离得到有机相和水相,有机相进入蒸馏釜回收溶剂,得到的5-羟甲基糠醛进入精制单元,分离的水相进入二级分离系统,首先进入萃取器,经有机溶剂萃取后进入二级相分离器分离得到有机相和水相,有机相进入蒸馏釜回收溶剂,得到的5-羟甲基糠醛进入精制单元,二级相分离器分离的水相循环用于配料用水。

28.在一个优选的实施方案中,所述纤维素类生物质原料可包括各种植物的根、茎、叶或果实,例如乔木、灌木、竹子、玉米芯、农作物秸秆、甘蔗渣、木屑、果壳、废纸屑、柳枝稷、草的一种或两种以上的组合;优选的,所述纤维素类生物质原料可包括玉米秸秆、玉米芯、麦秆、棉花杆、高粱秆、甘蔗渣、棉子壳、花生皮中的一种或两种以上的组合。

29.在一个优选的实施方案中,所述酸催化剂选自硫酸、盐酸、磷酸、甲酸、乙酸、固体酸的一种或两种以上的组合,并优选为硫酸。拌酸后原料中含有1~10%的所述酸,优选含有1%、2%、3%、5%、6%、7%、8%、9%或者10%的所述酸,更优选含有2~5%的所述酸。

30.在一个优选的实施方案中,所述的糠醛连续水解釜的高径比为5~10:1。优选的,其为5:1、6:1、7:1、8:1、9:1或10:1。

31.在一个优选的实施方案中,糠醛连续水解釜内反应温度维持120~250℃,反应压力维持0.1~3.0mpa,停留时间0.5~12.0h。优选的,水解釜内反应温度维持120℃、140℃、160℃、180℃、200℃、220℃或者250℃,反应压力维持0.1mpa、0.2mpa、0.4mpa、0.6mpa、0.8mpa、1.0mpa、1.5mpa、2.0mpa、2.5mpa或者3.0mpa,停留时间0.5h、1.0h、1.5h、2.0h、2.5h、3.0h、4.0h、5.0h、6.0h、7.0h、8.0h、9.0h、10.0h、11.0h或者12.0h。在一个实施方案中,水解釜内反应温度维持140~200℃,反应压力维持0.1~1.5mpa,停留时间1.0~4.0h。

32.在一个优选的实施方案中,所述的含糠醛蒸汽在冷却器中与催化剂溶液罐流出的催化剂溶液进行换热。

33.在一个优选的实施方案中,所述的催化剂溶液为含有金属盐的水溶液,所述的金属盐包括金属的氯化盐、硫酸盐、磷酸盐、硫酸氢盐、磷酸二氢盐、磷酸氢二盐的一种或两种以上任意比例混合物,优选的,所述的金属盐包括氯化铝、氯化铁、硫酸铝、硫酸铁、硫酸氢钠、硫酸氢钾、磷酸氢二钠、磷酸氢二钾的一种或两种以上任意比例混合物。金属盐用量与固体糠醛渣的质量比为0.05~0.5:1,优选的,所述质量比可以为0.05:1、0.1:1、0.15:1、0.2:1、0.25:1、0.3:1、0.35:1、0.4:1、0.45:1或者0.5:1。

34.在一个优选的实施方案中,糠醛渣与催化剂溶液的混合物中,糠醛渣的质量浓度为1~10%,优选的,其为1%、2%、3%、5%、6%、7%、8%、9%或者10%。

35.在一个优选的实施方案中,所述的有机溶剂为水不互溶有机溶剂,优选的,其选自甲基异丁基酮、甲基四氢呋喃、二氧六环、碳酸二甲酯、正丁醇中的一种或两种以上的任意比例混合液;更优选的,其选自甲基异丁基酮与正丁醇混合液。在一个优选的实施方案中,甲基异丁基酮与正丁醇体积比为1~10:10~1,优选为1~10:1,更优选为1:1、2:1、3:1、4:1、5:1、6:1、7:1、8:1、9:1或者10:1。本发明,当所述有机溶剂选择特定比例的甲基异丁基酮与正丁醇混合液时,可进一步促进糠醛渣中纤维素的定向水解,并增加5-羟甲基糠醛在有机相中的含量,从而5-羟甲基糠醛的产率更高。

36.在一个优选的实施方案中,所述的有机溶剂与含糠醛渣液体体积流量比为1~10:1,优选为1:1、2:1、3:1、4:1、5:1、6:1、7:1、8:1、9:1或者10:1。

37.在一个优选的实施方案中,所述的5-羟甲基糠醛连续水解反应器为管式反应器,高径比20~30:1,优选为20:1、21:1、22:1、23:1、24:1、25:1、26:1、27:1、28:1、29:1或者30:1。

38.在一个优选的实施方案中,所述的5-羟甲基糠醛连续水解反应器内反应温度维持140~240℃,反应压力维持0.2~3.8mpa,停留时间0.1~5.0h。优选的,反应温度维持120℃、140℃、160℃、180℃、200℃、220℃或者240℃,反应压力0.2mpa、0.4mpa、0.6mpa、0.8mpa、1.0mpa、1.5mpa、2.0mpa、2.5mpa、3.0mpa、3.5mpa或者3.8mpa,停留时间0.1h、0.5h、1.0h、1.5h、2.0h、3.0h、4.0h或者5.0h。在一个实施方案中,5-羟甲基糠醛连续水解反应器内反应温度维持150~210℃,反应压力维持0.3~1.8mpa,停留时间0.5~2.0h。

39.在一个优选的实施方案中,所述的一级分离系统主要包括固液分离器、一级相分离器和蒸馏釜等。固液分离器液相出口与一级相分离器管线连接,相分离器上部与蒸馏釜连通。

40.优选的,所述的固液分离器为连续固液分离装置,分离的固体经烘干后可作为锅炉燃料。

41.优选的,所述的蒸馏釜为真空蒸馏装置,与冷凝器相连。蒸馏的有机溶剂经冷凝后返回有机溶剂罐,部分流入萃取器用作萃取剂。

42.在一个优选的实施方案中,所述的二级分离系统主要包括萃取器、二级相分离器和蒸馏釜。萃取器与一级分离器相分离器下部相连,萃取器下部出口与二级相分离器连通,相分离器上部与蒸馏釜连通。

43.所述的萃取器可以采用间歇萃取器,也可以采用连续萃取器,萃取剂与待萃取溶液的体积比例为1~5:1,优选为1:1、2:1、3:1、4:1或者5:1。

44.优选的,所述的一级和二级相分离器高径比为8~15:1,优选为8:1、9:1、10:1、11:1、12:1、13:1、14:1或者15:1;可采用锥形底部,以易于排料。

45.在本发明的第二个方面,本发明提供了一种纤维素类生物质连续制备糠醛和5-羟甲基糠醛的系统,包括:糠醛连续水解单元、5-羟甲基糠醛连续水解单元、5-羟甲基糠醛提取单元;优选的,还包括糠醛精制单元和5-羟甲基糠醛精制单元。

46.在一个实施方案中,所述的糠醛连续水解单元将纤维素类生物质原料碎料后,使其与酸催化剂混合,然后加入到糠醛连续水解釜;原料自水解釜上部以重力方式落入,底部通入蒸汽,连续产生的含糠醛蒸气从水解釜顶部排出,冷却后得到糠醛;反应后的糠醛渣通过水解釜底部排出。

47.优选的,所述的糠醛连续水解单元包括拌酸螺旋给料器,纤维素类生物质原料与酸催化剂通过拌酸螺旋给料器混合。

48.优选的,所述的糠醛连续水解单元包括进料装置,混合后的原料通过进料装置与糠醛连续水解釜相连的通道加入糠醛连续水解釜中。在一个实施方案中,所述的进料装置在出料口形成物料塞以压缩物料,压缩物料经糠醛连续水解釜顶部进料口的拨料防喷装置进入糠醛连续水解釜中。

49.优选的,所述的糠醛连续水解单元包括冷却器和糠醛提取单元,从糠醛连续水解釜排出的含糠醛蒸汽先经冷却器换热后,再进入糠醛提取单元精制。在一个实施方案中,所述冷却器中将含糠醛蒸汽与催化剂溶液罐流出的催化剂溶液进行换热。

50.在一个实施方案中,所述的5-羟甲基糠醛连续水解单元使从糠醛连续水解釜排出的糠醛渣与催化剂溶液混合,再与有机溶剂同时泵入5-羟甲基糠醛连续水解反应器中,反应器底部通入蒸汽,流出的反应液进入5-羟甲基糠醛提取单元。

51.优选的,反应后的糠醛渣通过水解釜底部设置的自动排渣装置进入螺旋输送器,在连续输送过程中加入来自催化剂溶液罐的催化剂溶液。在一个实施方案中,糠醛渣和催化剂溶液一起混合输送至5-羟甲基糠醛备料罐。

52.在一个实施方案中,所述的5-羟甲基糠醛提取单元使流出的反应液经固液分离器进行固液分离,分离的液相经相分离得到有机相和水相,有机相回收溶剂后得到5-羟甲基糠醛,水相经有机溶剂萃取进一步回收5-羟甲基糠醛。

53.优选的,5-羟甲基糠醛连续水解反应器流出的反应液先经冷却器冷却后,再于固液分离器进行固液分离。

54.优选的,分离的液相的相分离在一级相分离器中进行。

55.优选的,有机相回收溶液在蒸发器中进行。

56.优选的,水相萃取在萃取器中进行。

57.优选的,萃取液进入二级相分离器进行相分离得到有机相和水相,有机相进入蒸馏釜回收溶剂,得到5-羟甲基糠醛。

58.优选的,蒸馏釜中得到的5-羟甲基糠醛可在5-羟甲基糠醛精制单元中精制。

59.在一个实施方案中,所述的糠醛连续水解单元包括:连续螺旋压力进料装置1、糠醛连续水解釜2、连续螺旋输送器3。其中,所述糠醛连续水解釜2入口与连续螺旋压力进料装置1相连通,出口与连续螺旋输送器3相连通,糠醛连续水解釜2顶部设置有醛汽出口,其连接冷却器4。

60.在一个实施方案中,所述5-羟甲基糠醛连续水解单元包括:催化剂溶液罐5、5-羟甲基糠醛备料罐7、有机溶剂罐8、5-羟甲基糠醛连续水解反应器11;另外,还可以包括催化剂溶液泵6、有机溶剂泵9、糠醛渣液泵10。其中,所述催化剂溶液罐5与连续螺旋输送器3相连通,连续螺旋输送器3出口与备料罐7相连通,备料罐7和有机溶剂罐8与5-羟甲基糠醛连续水解反应器11入口相连通。

61.在一个实施方案中,所述的5-羟甲基糠醛提取单元包括:固液分离器13、一级相分离15和蒸馏釜19;优选还包括萃取器14、二级相分离器17;另外,还可以包括冷却器12、萃取液泵16、冷凝器18。其中,固液分离器13入口与5-羟甲基糠醛连续水解反应器11出口相连通,固液分离器13液相出口与一级相分离器15相连通,一级相分离器15上部出口与蒸馏釜19相连通,一级分离器相分离器15下部出口与萃取器14相连通,萃取器14下部出口与二级相分离器17相连通,二级相分离器17上部出口与蒸馏釜19相连通,蒸馏釜19蒸汽出口与冷凝器18相连通。

62.在本发明的一个优选的实施方案中,本发明提供的纤维素类生物质连续制备糠醛和5-羟甲基糠醛的方法优选如下:

63.a.纤维素类生物质原料碎料后,通过拌酸螺旋给料器拌酸使得纤维素类生物质原料与酸催化剂混合,然后进入连续螺旋压力进料装置1加料,通过进料装置与糠醛连续水解釜2相连的通道加入糠醛连续水解釜2中;

64.b.原料自上部以重力方式落入,底部通入蒸汽,连续产生的含醛蒸汽经冷却器4与

催化剂溶液罐5流出的催化剂溶液进行换热,然后进入提取单元精制;反应后的糠醛渣通过水解釜底部设置的自动排渣装置进入螺旋输送器3;

65.c.糠醛渣连续输送过程中由催化剂溶液罐5连续加入催化剂溶液,输送至5-羟甲基糠醛备料罐7;有机溶剂罐8中的有机溶剂与5-羟甲基糠醛备料罐7中的含糠醛渣液体按照一定的流量比例连续同时泵入5-羟甲基糠醛连续水解反应器11中;反应器底部通入蒸汽,从5-羟甲基糠醛反应器11连续流出的反应液进入一级分离系统;

66.d.反应液经冷却器12冷却后,经固液分离器13进行固液分离,分离的液体进入一级相分离器15,一级相分离器15的有机相进入蒸馏釜19回收有机溶剂得到5-羟甲基糠醛。

67.优选的,所述方法还包括:

68.e.一级相分离器15的水相进入萃取器14用有机溶剂萃取,萃取液进入二级相分离器17,二级相分离器17的有机相进入蒸馏釜19回收溶剂得到5-羟甲基糠醛;二级相分离器17的水相循环用于配料用水。

69.优选的,蒸馏釜19中蒸馏的有机溶剂经冷凝器18冷凝后返回有机溶剂罐8,部分可直接流入萃取器14用作萃取剂,蒸馏釜19得到的5-羟甲基糠醛进入精制单元精制。

70.本发明中,所述系统和方法中的各原料、装置和工艺参数等均如本文所述。

71.在一个优选的实施方案中,所述的糠醛连续水解釜2的高径比为5~10:1。优选的,其为5:1、6:1、7:1、8:1、9:1或10:1。

72.在一个优选的实施方案中,所述的5-羟甲基糠醛连续水解反应器11为管式反应器,高径比20~30:1,优选为20:1、21:1、22:1、23:1、24:1、25:1、26:1、27:1、28:1、29:1或者30:1。

73.在一个优选的实施方案中,所述的固液分离器13为连续固液分离装置。

74.在一个优选的实施方案中,所述的蒸馏釜19为真空蒸馏装置。

75.在一个优选的实施方案中,所述的萃取器所述的萃取器包括间歇萃取器和连续萃取器。

76.在一个优选的实施方案中,所述的一级相分离器15和二级相分离器17高径比为8~15:1,优选为8:1、9:1、10:1、11:1、12:1、13:1、14:1或者15:1;可采用锥形底部,以易于排料。

77.本发明具有以下有益效果:

78.本发明以纤维素类生物质为原料连续制备糠醛和5-羟甲基糠醛,通过连续水解系统实现了两种高值化学品的制备,其中半纤维素组分转化为糠醛,纤维素组分转化为5-羟甲基糠醛,并可副产木质素,最大程度提高了原料组分利用率。在糠醛制备过程中,通过连续汽提有利于提高糠醛的生产效率和得率,同时糠醛渣含有的硫酸可以继续作为5-羟甲基糠醛水解制备的部分催化剂,避免了后续硫酸的使用。在5-羟甲基糠醛制备过程中,通过利用糠醛渣残留硫酸与金属盐构了具有l酸与b酸的复合催化体系,不仅促进了原料水解制备5-羟甲基糠醛,而且有效克服了酸腐蚀设备的问题。此外,通过采用连续管式反应器中的双相水解,进一步促进了糠醛渣中纤维素的定向水解。双相水解中所用的有机溶剂具有不溶于水、沸点低的特点,特定有机混合溶剂的选择提高了产物相分离的效率并为促进了反应的进行,同时易于回收循环使用,具有能耗低、三废排放少的特点。尤其整个水解过程实现了连续化,能够将纤维素类生物质连续同步制备糠醛和5-羟甲基糠醛高值化学品。

附图说明

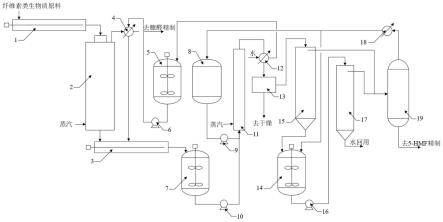

79.图1是本发明所述系统的示意图。

80.其中,所述附图标记表示:1连续螺旋压力进料装置,2糠醛连续水解釜,3连续螺旋输送器,4冷却器,5催化剂溶液罐,6催化剂溶液泵,75-羟甲基糠醛备料罐,8有机溶剂罐,9有机溶剂泵,10糠醛渣液泵,115-羟甲基糠醛连续水解反应器,12冷却器,13固液分离器,14萃取器,15一级相分离器,16萃取液泵,17二级相分离器,18冷凝器,19蒸馏釜。

具体实施方式

81.在下文中更详细地描述了本发明以有助于对本发明的理解。

82.应当理解的是,在说明书和权利要求书中使用的术语或词语不应当理解为具有在字典中限定的含义,而应理解为在以下原则的基础上具有与其在本发明上下文中的含义一致的含义:术语的概念可以适当地由发明人为了对本发明的最佳说明而限定。

83.下面实施例中的实验方法,如无特殊说明,均为常规方法。实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件,或者按照产品说明书进行。

84.糠醛产率%=含糠醛蒸气中糠醛质量/生物质原料质量

×

100%

85.5-羟甲基糠醛产率%=反应液中5-羟甲基糠醛质量/生物质原料质量

×

100%

86.实施例1

87.秸秆粉碎拌酸后的硫酸浓度为5%,连续加入糠醛水解釜进行反应,反应温度150℃,压力0.4mpa,反应停留时间2h,糠醛质量产率为8.6%。氯化铝与糠醛渣的质量比为0.4:1,糠醛渣浓度为5%。有机溶剂中甲基异丁基酮与正丁醇体积比为6:1,溶剂与含糠醛渣液体的体积流量比为3:1。二者同时连续泵入5-羟甲基糠醛连续水解管式反应器中进行反应,反应温度180℃,压力1.0mpa,停留时间0.6h,5-羟甲基糠醛的质量收率为7.3%。

88.实施例2

89.玉米芯粉碎拌酸后的硫酸浓度为2.5%,连续加入糠醛水解釜进行反应,反应温度170℃,压力0.7mpa,反应停留时间2h,糠醛质量产率为8.8%。硫酸铝与糠醛渣的质量比为0.1:1,糠醛渣浓度为3%。有机溶剂中甲基异丁基酮与正丁醇体积比为8:1,溶剂与含糠醛渣液体的体积流量比为5:1。二者同时连续泵入5-羟甲基糠醛连续水解管式反应器中进行反应,反应温度190℃,压力1.2mpa,停留时间0.8h,5-羟甲基糠醛的质量收率为7.5%。

90.实施例3

91.等量秸秆与玉米芯粉碎拌酸后的硫酸浓度为4.5%,连续加入糠醛水解釜进行反应,反应温度180℃,压力1.0mpa,反应停留时间2h,糠醛质量产率为9.0%。等量的氯化铝和氯化铁混合,混合盐与糠醛渣的质量比为0.3:1,糠醛渣浓度为6%。有机溶剂中甲基异丁基酮与正丁醇体积比为3:1,溶剂与含糠醛渣液体的体积流量比为2:1。二者同时连续泵入5-羟甲基糠醛连续水解管式反应器中进行反应,反应温度150℃,压力0.4mpa,停留时间1h,5-羟甲基糠醛的质量收率为7.1%。

92.实施例4

93.玉米芯粉碎拌酸后的硫酸浓度为5%,连续加入糠醛水解釜进行反应,反应温度140℃,压力0.2mpa,反应停留时间2h,糠醛质量产率为8.3%。硫酸氢钠与糠醛渣的质量比为0.05:1,糠醛渣浓度为2%。有机溶剂中甲基异丁基酮与正丁醇体积比为1:1,溶剂与含糠

醛渣液体的体积流量比为1:1。二者同时连续泵入5-羟甲基糠醛连续水解管式反应器中进行反应,反应温度200℃,压力1.4mpa,停留时间1h,5-羟甲基糠醛的质量收率为6.8%。

94.实施例5

95.玉米芯粉碎拌酸后的硫酸浓度为2%,连续加入糠醛水解釜进行反应,反应温度200℃,压力1.4mpa,反应停留时间2h,糠醛质量产率为9.2%。磷酸氢二钾与糠醛渣的质量比为0.25:1,糠醛渣浓度为8%。有机溶剂中甲基异丁基酮与正丁醇体积比为6:1,溶剂与含糠醛渣液体的体积流量比为4:1。二者同时连续泵入5-羟甲基糠醛连续水解管式反应器中进行反应,反应温度160℃,压力0.5mpa,停留时间1h,5-羟甲基糠醛的质量收率为6.6%。

96.实施例6

97.等量秸秆与玉米芯粉碎拌酸后的硫酸浓度为3.5%,连续加入糠醛水解釜进行反应,反应温度165℃,压力0.6mpa,反应停留时间2h,糠醛质量产率为9.1%。等质量磷酸氢二钾与磷酸氢二钠混合,混合盐与糠醛渣的质量比为0.15:1,糠醛渣浓度为10%。有机溶剂中甲基异丁基酮与正丁醇体积比为8:1,溶剂与含糠醛渣液体的体积流量比为5:1。二者同时连续泵入5-羟甲基糠醛连续水解管式反应器中进行反应,反应温度170℃,压力0.7mpa,停留时间1h,5-羟甲基糠醛的质量收率为6.2%。

98.对比例1

99.玉米芯粉碎拌酸后的硫酸浓度为2.5%,连续加入糠醛水解釜进行反应,反应温度170℃,压力0.7mpa,反应停留时间2h,糠醛质量产率为8.8%。硫酸铝与糠醛渣的质量比为0.1:1,糠醛渣浓度为3%。有机溶剂甲基异丁基酮与含糠醛渣液体的体积流量比为5:1。二者同时连续泵入5-羟甲基糠醛连续水解管式反应器中进行反应,反应温度190℃,压力1.2mpa,停留时间0.8h,5-羟甲基糠醛的质量收率为4.9%。

100.对比例2

101.玉米芯粉碎拌酸后的硫酸浓度为5%,连续加入糠醛水解釜进行反应,反应温度140℃,压力0.2mpa,反应停留时间2h,糠醛质量产率为8.3%。硫酸氢钠与糠醛渣的质量比为0.05:1,糠醛渣浓度为2%。有机溶剂正丁醇与含糠醛渣液体的体积流量比为1:1。二者同时连续泵入5-羟甲基糠醛连续水解管式反应器中进行反应,反应温度200℃,压力1.4mpa,停留时间1h,5-羟甲基糠醛的质量收率为4.3%。

102.以上仅为本发明较佳的一些具体实施方式,但本发明的保护范围并不局限于此,也不因各个实施例之间的前后次序对本发明造成任何限制,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,能够轻易想到的变化或替换,都应该涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1