一种从生物质中同时提取糠醛和5-羟甲基糠醛的连续化方法和设备与流程

1.本发明涉及生物质资源转化利用技术领域,具体涉及一种从生物质中同时提取糠醛和5-羟甲基糠醛的连续化方法和设备。

背景技术:

2.随着不可再生化石资源的日益消耗,以可再生的纤维素生物质制造高值化学品已经成为化工领域可持续发展的重要方向之一。纤维素生物质数量巨大、来源广泛,其主要化学组成为半纤维素、纤维素和木质素。通过不同的转化技术,可以将纤维素生物质组分转化为多种多样的高值化学品。其中,糠醛是由纤维素生物质水解制备的大宗化学品,可广泛用于医药、农药、塑料、石化等领域。其制备原理是纤维素生物质的半纤维素组分首先水解成戊糖,然后进一步脱水生成糠醛。5-羟甲基糠醛是另一种可以由纤维素生物质水解制备的平台化学品,因其具有优异的化学性质,在液体燃料、高分子材料、制药、化工产品领域具有巨大的应用前景。5-羟甲基糠醛可以由纤维素类生物质原料的纤维素组分水解获得,纤维素水解成六碳糖,再经过脱水得到5-羟甲基糠醛。

3.目前,工业上糠醛制备方法多采用间歇法生产,虽然该方法较为成熟,但生产效率低。专利cn107827847a、cn102558110a等公开了采用连续化系统生产糠醛的方法,但上述方法对糠醛渣的利用没有涉及。5-羟甲基糠醛目前制备方法主要是利用单糖原料进行酸催化水解制备。专利cn109879838a、cn113861139a、cn107337657a等公开了单糖水解制备5-羟甲基糠醛的方法,这些方法多采用间歇反应,反应原料单一。无论糠醛和5-羟甲基糠醛的生产,目前都是采用单一产品的制备工艺路线,这导致纤维素类生物质原料的纤维素和半纤维素组分未得到充分利用,降低了转化过程的经济性。所以,开发连续的纤维素生物质制备糠醛和5-羟甲基糠醛方法,有利于提高纤维素类生物质原料的有效利用,而且能够实现高值化学品的同步制备,有效提升过程整体经济效益。

技术实现要素:

4.本发明的目的是提供一种从生物质特别是纤维素类生物质中同时提取糠醛和5-羟甲基糠醛的连续化方法和设备,本发明所述工艺能够从纤维素类生物质中同时提取糠醛和5-羟甲基糠醛,还能够副产木质素,可实现纤维素生物质的纤维素、半纤维素和木质素组分的全部利用,连续转化过程中同时得到糠醛、5-羟甲基糠醛和木质素等高值生物基化学品。

5.在本发明的第一个方面,本发明提供了一种从纤维素类生物质中同时提取糠醛和5-羟甲基糠醛的方法,所述方法包括:

6.将纤维素类生物质原料与催化剂混合后送至反应器中,从反应器底部通入过热蒸汽,过热蒸汽上升过程中与下降的生物质原料接触反应,产生的含糠醛蒸汽通过反应器顶部的醛汽出口引出,生成的5-羟甲基糠醛以及残留的木质素从反应器底部引出。

7.其中,所述从醛汽出口引出的含糠醛蒸汽经处理得到糠醛产品;反应器底部引出的包含5-羟甲基糠醛、木质素的反应底物经处理得到5-羟甲基糠醛产品,并任选得到木质素产品。

8.优选的,本发明所述方法是一种连续化生产方法。因此,本发明提供了一种从纤维素类生物质中同时提取糠醛和5-羟甲基糠醛的连续化方法。

9.在一个实施方案中,纤维素类生物质原料首先与催化剂混合,然后进入榨干机将混合物中的空气挤出,任选的,还可挤出部分水。纤维素类生物质原料可粉碎后再与催化剂混合,所述混合可以在进料混合器中进行。优选的,纤维素类生物质原料粉碎后,通过提升机送至进料混合器,在进料混合器中与催化剂混合,然后送至榨干机挤压。榨干机中挤出的水分可返回配制催化剂。

10.优选的,所述粉碎在粉碎机中进行,所述粉碎机可采用滚筒筛、球磨机、气流磨、碾磨机、无介质磨机的一种或两种以上的组合方式。粉碎时可将生物质原料粉碎或磨碎至直径0.2~12mm的颗粒,所述颗粒可为粒状、短棒状或球状。

11.优选的,所述进料混合器为带有搅拌桨叶的密闭圆筒形混合器,其下部为椎体形式,底部通过阀门或机械翻板与榨干机的入口相连。

12.优选的,所述榨干机采用连续进料螺旋挤压方式,并可通过夹套或内置的换热盘管对原料进行加热,榨干机出口与入口的压差为0.01mpa~0.15mpa,优选为0.01mpa、0.1mpa、0.5mpa、1mpa、1.5mpa、2mpa、3mpa、4mpa、5mpa、6mpa、7mpa、8mpa、9mpa或者10mpa,榨干机出口与入口的温度差为0℃~150℃,优选为0℃、10℃、20℃、30℃、40℃、50℃、60℃、70℃、80℃、90℃、100℃、110℃、120℃、130℃、140℃、150℃。

13.在一个实施方案中,所述纤维素类生物质原料可包括各种植物的根、茎、叶或果实,例如乔木、灌木、竹子、玉米芯、农作物秸秆、甘蔗渣、木屑、果壳、废纸屑、柳枝稷、草的一种或两种以上的组合。优选的,所述纤维素类生物质原料可包括玉米秸秆、玉米芯、麦秆、棉花杆、高粱秆、棉子壳、花生皮中的一种或两种以上的组合。

14.在一个实施方案中,所述催化剂包含酸和金属盐。所述酸包括硫酸、盐酸、磷酸、甲酸、乙酸、固体酸的一种或两种以上任意比例的混合物。优选地,所述的酸选自硫酸和甲酸的组合。所述的金属盐包括金属的氯化盐、硫酸盐、磷酸盐、硫酸氢盐、磷酸二氢盐、磷酸氢二盐的一种或两种以上任意比例的混合物。优选的,所述金属盐包括氯化铝、氯化铁、硫酸铝、硫酸铁、硫酸氢钠、硫酸氢钾、磷酸二氢钠、磷酸二氢钾、磷酸氢二钠、磷酸氢二钾,进一步优选的,所述金属盐包括氯化铝、硫酸氢钾、磷酸氢二钾的一种或两种任意比例的混合物。

15.在一个实施方案中,所述催化剂配置为水溶液后再与纤维素类生物质混合。所述催化剂可在催化剂配制罐中配制为水溶液。

16.本发明中,送至反应器的混合物中,酸的含量为0.5~15%,金属盐的含量为0.1~10%。

17.优选的,送至反应器的混合物中,酸的含量可以为1~15%,例如为1%、2%、3%、4%、5%、6%、7%、8%、9%、10%、11%、12%、13%、14%或者15%。当所述酸由两种以上酸任意比例混合时,在酸的总含量满足前述要求的情况下,其中每一种的含量均可以为0.1~15%,例如为0.1%、1%、2%、3%、4%、5%、6%、7%、8%、9%、10%、11%、12%、13%、14%

或者15%。在一个优选的实施方案中,所述酸选自硫酸和甲酸的组合,酸的总含量为2~15%,硫酸的含量可为1~5%,甲酸的含量可为1~6%。

18.优选的,送至反应器的混合物中,金属盐的含量为1~10%,例如为1%、2%、3%、4%、5%、6%、7%、8%、9%或者10%。当所述金属盐由两种以上金属盐任意比例混合时,在金属盐的总含量满足前述要求的情况下,其中每一种的含量均可以为0.1~10%,例如为0.1%、1%、2%、3%、4%、5%、6%、7%、8%、9%或者10%。在一个优选的实施方案中,所述金属盐包括氯化铝、硫酸氢钾或磷酸氢二钾,氯化铝、硫酸氢钾或磷酸氢二钾的含量均可为2~6%。

19.在一个实施方案中,所述反应器为连续正压生物质反应器。其中,所述反应器的高径比可为2.7~10:1,优选为2.7:1、3:1、4:1、5:1、6:1、7:1、8:1、9:1或者10:1。

20.优选的,所述反应器可采用机械搅拌方式搅拌,转速为2~15r/min。更优选的,所述反应器内设置底部搅拌机构,搅拌轴与驱动电机采用磁力密封连接。进一步优选的,所述的搅拌桨叶可以是锚式、桨式、涡轮式、推进式、框式、螺带式的一种或两种以上的组合。

21.优选的,所述反应器内设置底部蒸汽分配机构,将蒸汽均匀分布在各个方向。更优选的,该分布机构可以是十字型、网格型、圆环形、分叉形的一种或两种以上的组合。

22.在一个实施方案中,榨干后的生物质原料经连续正压进料设备和阀门通过与连续正压生物质转化反应器相连的通道加入连续正压生物质转化反应器。

23.优选的,所述榨干在出料口形成物料塞,压缩物料经反应器顶部进料口的拨料防喷装置进入连续正压生物质反应器中。

24.在一个实施方案中,反应器内底部进入的过热蒸汽温度为280℃~450℃,过热度为40℃~280℃,压力为0.1~6.5mpa;反应器顶部的排出口温度为130℃~220℃,压力为0.1~2mpa。

25.优选的,所述过热蒸汽的温度为280℃、290℃、300℃、310℃、320℃、330℃、340℃、350℃、360℃、370℃、380℃、390℃、400℃、410℃、420℃、430℃、440℃或者450℃;过热度为40℃、50℃、60℃、70℃、80℃、90℃、100℃、110℃、120℃、130℃、140℃、150℃、160℃、170℃、180℃、190℃、200℃、210℃、220℃、230℃、240℃、250℃、260℃、270℃或者280℃;压力为0.1mpa、0.5mpa、0.75mpa、1mpa、1.2mpa、1.35mpa、1.45mpa、1.65mpa、2mpa、2.5mpa、3mpa、3.5mpa、4mpa、4.5mpa、5mpa、5.5mpa或者6mpa。

26.优选的,反应器顶部的排出口温度为130℃、140℃、150℃、160℃、170℃、180℃、190℃、200℃、210℃或者220℃;压力为0.1mpa、0.2mpa、0.3mpa、0.4mpa、0.5mpa、0.6mpa、0.7mpa、0.8mpa、0.9mpa、1mpa、1.25mpa、1.5mpa、1.75mpa2mpa、2.5mpa或者3mpa。

27.本发明中,送入反应器的原料中仍然含有一定量的分子水,在反应器中部左右因受热释放,使得蒸汽的过热度自下而上逐渐降低,并在反应器中部位置变为饱和蒸汽,此时反应器内部的状态为:下部过热蒸汽与生物质原料在催化剂作用下反应生成5-羟甲基糠醛,上部饱和蒸汽与生物质原料在催化剂作用下反应生成糠醛、丙酮和甲醇并伴随蒸汽通过反应器顶部的醛汽出口引出。

28.在一个实施方案中,所述反应器内形成蒸汽由过热变为饱和的位置在反应器中部附近,其温度转化点为170℃~290℃;优选的,温度转化点为170℃、180℃、190℃、200℃、210℃、220℃、230℃、240℃、250℃、260℃、270℃、280℃或者290℃。

29.在一个实施方案中,所述物料以3m/h~16m/h的速度自上而下到达反应器底部,在此过程中与上升的蒸汽进行反应。优选的,所述速度为3m/h、4m/h、5m/h、6m/h、7m/h、8m/h、9m/h、10m/h、11m/h、12m/h、13m/h、14m/h、15m/h或者16m/h。

30.因此,在一个实施方案中,反应器顶部的产物中还包含丙酮和甲醇。所述丙酮和甲醇与糠醛一起通过反应器顶部的醛汽出口引出。

31.优选的,在所述反应器中,下部过热蒸汽与生物质原料在催化剂作用下反应生成5-羟甲基糠醛,上部饱和蒸汽与生物质原料在催化剂作用下反应生成糠醛、丙酮和甲醇并伴随蒸汽通过反应器顶部的醛汽出口引出。

32.本发明中,从醛汽出口引出的含糠醛蒸汽进入糠醛处理单元精制得到糠醛产品。其中,含糠醛蒸汽经冷凝、静置分层后分为三层,中部的油相含有糠醛,经脱酸脱水、精馏后得到糠醛产品。另外,顶部为不凝气体,主要包括丙酮和甲醇,可以经深冷后变成液体得到丙酮和甲醇产品;底部为水相,可以送去废水蒸发。在一个实施方案中,所述从醛汽出口引出的含糠醛蒸汽经冷却换热后,进入静置分层罐,并在静置分层罐分离,其中顶部为不凝气体,主要包括丙酮和甲醇,可以经深冷后变成液体产品送往罐区;底部为水相,可以送去废水蒸发;中部为油相,送去脱酸脱水塔中进行脱酸脱水得到毛醛,然后送去毛醛精馏塔中精馏得到糠醛产品。优选的,所述含糠醛蒸汽在冷却器中与催化剂配制罐流出的溶液进行换热。

33.在一个实施方案中,所述脱酸脱水塔的作用是脱除残留的催化剂和水分。所述毛醛精馏塔的作用是分离糠醛和高沸点杂质,得到糠醛成品。

34.在一个实施方案中,所述毛醛精馏塔塔底馏分为燃料油,可作为生物质燃料供生物质电厂使用,也可对外出售。

35.在一个实施方案中,反应器底部获得的包含5-羟甲基糠醛、木质素的反应底物经固液分离,含有5-羟甲基糠醛的液相经处理得到5-羟甲基糠醛产品。任选的,含有木质素的固相经处理木质素产品。

36.在一个实施方案中,反应器底部获得的包含5-羟甲基糠醛、木质素的反应底物通过反应器底部设置的出料设备进入打浆罐,再经磨浆泵磨成浆料。优选的,所述反应器底部的出料设备为连续正压出料设备。

37.在一个实施方案中,所述打浆罐为密闭带搅拌的釜式设备或容器,作用是将水和反应器底部反应底物混合均匀后,带压或不带压力送往磨浆泵。打浆罐可为多台并联。

38.所述打浆罐内固液质量比可以为1:0.2~12.5,优选为1:0.2、1:0.5、1:1、1:2、1:3、1:4、1:5、1:6、1:7、1:8、1:9、1:10、1:11或者1:12.5。所述磨浆泵可以是磨浆机、磨粉机、胶体磨等形式的一种或两种以上的组合。优选的,所述磨浆泵中控制浆料粒度为80~1000目。

39.优选的,在打浆罐中该底物与水混合后再经磨浆泵磨成浆料。所述水可为来自于各塔再沸器的冷凝水。

40.在一个实施方案中,所述磨浆泵可以是磨浆机、磨粉机、胶体磨等形式的一种或两种以上的组合。所述磨浆泵控制的浆料粒度可为80~1000目。

41.在一个实施方案中,来自磨浆泵的浆料进入固液分离单元,将含有木质素的固相和含有5-羟甲基糠醛的液相分开。液相可经萃取、脱水、精馏得到5-羟甲基糠醛。固相可烘

干得到木质素产品。优选的,干燥的木质素产品中含水率≤5%,例如为1%~5%。本发明中,分离的固体经烘干后可作为木质素产品出售,也可用于生物质锅炉作为燃料。

42.在一个实施方案中,所述固液分离单元包括固液分离设备、洗涤设备、泵和计量设备。固液分离设备液相出口与萃取混液罐管线连接。

43.优选的,所述的固液分离设备为连续固液分离装置。

44.优选的,所述的固液分离设备为过滤机。所述过滤机可以是离心机、压滤机、过滤器等形式的一种或两种以上的组合。所述过滤机作用是将物料中的固体与液体分离,单级分离精度可≥80%。

45.在一个实施方案中,所述烘干在烘干机中进行。所述烘干机可以是烘箱、流化床烘干机、气流干燥机、螺旋盘式干燥机、双锥干燥机等形式的一种或两种以上的组合。所述烘干机的作用是将固体物料干燥至含水率≤5%,例如为1%~5%,得到干燥的木质素产品。

46.在一个实施方案中,各步骤产生的母液经蒸发获得二次蒸汽,用于各单元换热器的加热,产生的冷凝水可返回打浆罐配浆或返回催化剂配制罐中配制催化剂。

47.在一个实施方案中,萃取的萃取剂可以是乙酸乙酯、草酸二乙酯、二氧六环、苯、甲苯、二甲苯、甲基异丁基酮与正丁醇等有机溶剂的一种或两种以上的组合,其作用是将5-羟甲基糠醛从水相中萃取出来。优选的,萃取剂为甲基异丁基酮与正丁醇混合液。其中,甲基异丁基酮与正丁醇体积比可为1~10:10~1,优选为1~10:1,更优选为1:1、2:1、3:1、4:1、5:1、6:1、7:1、8:1、9:1或者10:1。

48.在一个实施方案中,萃取剂与待萃取溶液的体积比可为1~5:1,优选为1:1、2:1、3:1、4:1或者5:1。

49.本发明中,所述萃取在萃取器中进行。其可以为间歇萃取器,也可以为连续萃取器,优选为萃取塔。

50.在一个实施方案中,所述萃取塔的塔盘形式是舌型、筛板、浮阀、泡罩、t型复合塔盘等形式的一种或两种以上的组合。所述萃取塔塔顶萃取剂返回萃取剂罐循环使用。根据萃取液的不同,可以增加冷凝回流,也可以不设冷凝器。

51.在一个实施方案中,所述脱水在5-hmf脱水塔中进行。其可以为常压或负压塔,对于负压塔,其塔顶压力控制为-0.06mpa~-0.1mpa。5-hmf脱水塔塔顶馏分经5-hmf脱水塔冷凝器返回母液罐,通过调节回流比获得合适的脱水效果。

52.在一个实施方案中,所述精馏在5-hmf精馏塔中进行。其可以为常压或负压塔,对于负压塔,其塔顶压力控制为-0.06mpa~-0.1mpa。

53.在一个实施方案中,所述5-hmf精馏塔塔底馏分为燃料油,可作为生物质燃料供生物质电厂使用,也可对外出售。

54.在本发明的第二个方面,本发明提供了一种从生物质秸秆中同时提取糠醛和5-羟甲基糠醛的连续化设备,包括:前处理单元、反应器单元、糠醛处理单元、固液分离单元、5-hmf精馏单元;还可以包括木质素处理单元、废水蒸发单元;另外还可以包括检测单元。

55.在一个实施方案中,所述前处理单元对纤维素类生物质原料进行粉碎,加入催化剂;优选的,还进行除尘、加温加压处理。

56.在一个实施方案中,所述反应器单元接前处理单元,将前处理单元处理后的生物质原料输送到反应器中,自反应器底部通入过热蒸汽,下部过热蒸汽与生物质原料在催化

剂作用下反应生成5-羟甲基糠醛,上部饱和蒸汽与生物质原料在催化剂作用下反应生成糠醛、丙酮和甲醇并伴随蒸汽通过反应器顶部的醛汽出口引出。优选的,使木质素从纤维中脱离出来。在一个实施方案中,所述反应器为连续正压生物质反应器,该反应器可实现生物质固体原料的连续进出和反应。

57.在一个实施方案中,所述糠醛处理单元接反应器单元的反应器顶部醛汽出口,使排出的含醛蒸汽经冷凝、静置分层、深冷、脱酸脱水、精馏设备,获得糠醛和丙酮、甲醇。

58.在一个实施方案中,所述固液分离单元接反应器单元的反应器底部物料出口,将反应底物送入分离设备,将反应产物的固液相进行分离。优选的,反应底物可先添加水再进行固液分离。优选的,将反应底物通过连续正压出料设备,在保持反应器内压力恒定下连续将反应底物送入分离设备。所述固液分离单元可兼具洗涤功能。

59.在一个实施方案中,所述5-hmf精馏单元接固液分离单元液相出口,使来自固液分离单元的液相经萃取、脱水、精馏设备,获得5-羟甲基糠醛。

60.在一个实施方案中,所述木质素处理单元接固液分离单元固相出口,对来自固液分离单元的固形物进行烘干,得到干燥的木质素产品。

61.在一个实施方案中,所述废水蒸发单元接前处理单元、糠醛处理单元、固液分离单元和/或5-hmf处理单元,对处理过程得到的母液按不同性质进行蒸发和回用。

62.在一个实施方案中,所述检测单元接反应器单元、糠醛处理单元、固液分离单元、5-hmf处理单元、木质素处理单元和/或废水蒸发单元,对反应过程及获得的产品和中间物料进行检测。

63.在一个实施方案中,所述的前处理单元包括粉碎机1、进料混合器3、催化剂配制罐47、催化剂泵48、榨干机4;还可包括提升机2。其中,粉碎机1出口可选地通过提升机2与进料混合器3相连,催化剂配制罐47通过催化剂泵48与进料混合器3相连通;进料混合器3出口与榨干机4入口相连通。

64.在一个实施方案中,所述反应器单元包括连续正压生物质反应器6;还可包括连续正压进料设备5和/或连续正压出料设备24。其中,连续正压生物质反应器6顶部入口可选地通过正压进料设备5与榨干机4出口相连通,连续正压生物质反应器6底部可与连续正压出料设备24相连通。

65.在一个实施方案中,所述糠醛处理单元包括冷凝器7、静置分层罐8、脱酸脱水塔15、毛醛精馏塔19;还可包括粗醛罐13、粗醛泵14、酸水冷凝器16、毛醛再沸器17、毛醛泵18和/或糠醛冷凝器20;进一步的,还可以包括深冷器9和/或水相泵10;更进一步的,还可以包括1#燃料油再沸器21和/或1#燃料油泵22。其中,冷凝器7入口与连续正压生物质反应器6顶部的醛汽出口相连通,冷凝器7出口与静置分层罐8入口相连通,静置分层罐8与脱酸脱水塔15相连通,脱酸脱水塔15与毛醛精馏塔19相连通。可选的,静置分层罐8与粗醛罐13相连通,粗醛罐13通过粗醛泵14与脱酸脱水塔15相连通;脱酸脱水塔15塔顶与酸水冷凝器16相连通,脱酸脱水塔15塔底设置毛醛再沸器17、毛醛泵18,并通过毛醛泵18与毛醛精馏塔19相连通;毛醛精馏塔19的塔顶设置糠醛冷凝器20。

66.在一个实施方案中,所述固液分离单元包括配浆罐25、配浆泵26、打浆罐27、磨浆泵28、过滤机29。其中,打浆罐27入口与正压生物质反应器6底部可选地通过连续正压出料设备24相连通,打浆罐27出口与磨浆泵28入口相连通,磨浆泵28出口与过滤机29相连通;配

浆罐25通过配浆泵26与打浆罐27相连通。

67.在一个实施方案中,所述5-羟甲基糠醛处理单元包括萃取剂罐31、萃取混液罐32、5-hmf萃取塔33、5-hmf脱水塔36、5-hmf精馏塔40;还可包括水相进料泵30、萃取塔再沸循环泵34、萃取塔再沸器35、5-hmf脱水塔冷凝器37、粗5-hmf泵38、粗5-hmf再沸器39和/或5-hmf冷凝器41;进一步的,还可以包括2#燃料油泵42和/或2#燃料油再沸器43。其中,萃取混液罐32与过滤机29液相出口可选地通过水相进料泵30相连通,萃取剂罐31连接于萃取混液罐32上,萃取混液罐32出口与5-hmf萃取塔33相连通,5-hmf萃取塔33与5-hmf脱水塔36相连通,5-hmf脱水塔36与5-hmf精馏塔40相连通。可选的,5-hmf萃取塔33塔底设置萃取塔再沸循环泵34和萃取塔再沸器35,并通过萃取塔再沸循环泵34与5-hmf脱水塔36相连通;5-hmf脱水塔36塔顶设置5-hmf脱水塔冷凝器37,塔底设置粗5-hmf泵38和粗5-hmf再沸器39,并通过粗5-hmf泵38与5-hmf精馏塔40相连通;5-hmf精馏塔40塔顶设置5-hmf冷凝器41,塔底设置2#燃料油泵42和2#燃料油再沸器43。

68.在一个实施方案中,所述木质素处理单元包括烘干机49。其中,烘干机49接收来自过滤机29的固相。

69.在一个实施方案中,所述废水蒸发单元包括1#母液罐11、1#母液泵12、1#废水蒸发器23、2#母液罐44、2#母液泵45和2#废水蒸发器46。其中,1#母液罐11可选地通过水相泵10与静置分层罐8的水相出口相连通,1#母液罐11可选地通过1#母液泵12与1#废水蒸发器23相连通;2#母液罐44与过滤机29的固相洗涤水出口相连通,与5-hmf脱水塔冷凝器37相连通,2#母液罐44出口可选地通过2#母液泵45和2#废水蒸发器46相连通。

70.在本发明的一个优选的实施方案中,本发明所述从纤维素类生物质中同时提取糠醛和5-羟甲基糠醛的连续化工艺可包括以下步骤:

71.a.纤维素类生物质原料自料场运输至装置界区后,首先进入粉碎机1,然后通过提升机2送至进料混合器3,与经催化剂配制罐47和催化剂泵48来的催化剂混合后,送入榨干机4,榨干得到的液体返回催化剂配制罐47,固体原料通过连续正压进料设备5进入连续正压生物质反应器6;

72.b.反应器6底部通入过热蒸汽,连续产生的含糠醛蒸汽经冷凝器7换热后,进入静置分层罐8,分层罐8顶部的不凝气体经深冷器9得到丙酮和甲醇,可送往罐区外售;

73.c.分层罐8分离油相和水相,油相去粗醛罐13,经粗醛泵14送入脱酸脱水塔15,塔底设置毛醛再沸器17和毛醛泵18,塔底馏分一部分再沸回流,一部分经毛醛泵18送往毛醛精馏塔19;任选的,脱酸脱水塔15塔顶的含酸废水经酸水冷凝器16冷凝后,一部分回流,一部分送至1#母液罐11;任选的,分层罐8分离的水相通过水相泵10送至1#母液罐11,与来自酸水冷凝器16的部分回流的酸水混合后,经1#母液泵12送至1#废水蒸发器23;

74.d.毛醛精馏塔19顶部的糠醛经糠醛冷凝器20冷凝后,一部分作为回流,一部分作为产品糠醛,可送往罐区外售;任选的,毛醛精馏塔19塔底设置1#燃料油再沸器21和1#燃料油泵22,塔底馏分一部分再沸回流,一部分作为燃料油经1#燃料油泵22送往罐区外售;

75.e.反应器6底部反应底物经连续正压出料设备24,送往打浆罐27;同时,来自糠醛处理单元和5-羟甲基糠醛处理单元各再沸器的蒸汽冷凝水在配浆罐25收集,经配浆泵26定量打入打浆罐27,混合均匀后,经磨浆泵28送往过滤机29;

76.f.过滤机29得到的固相产物为木质素,经洗涤后送往烘干机49,烘干后得到成品

木质素,可送往库房外售;

77.g.过滤机29得到的液相产物经水相进料泵30送往萃取混液罐32,与来自萃取剂罐31的萃取剂混合均匀后进入5-hmf萃取塔33,塔顶萃取剂返回萃取剂罐31循环使用;塔底设置萃取塔再沸循环泵34和萃取塔再沸器35,塔底馏分中一部分再沸回流,一部分经萃取塔再沸循环泵34送往5-hmf脱水塔36;

78.h.5-hmf脱水塔36塔底设置粗5-hmf泵38和粗5-hmf再沸器39,塔底馏分中一部分再沸回流,一部分经粗5-hmf泵38送往5-hmf精馏塔40;任选的,塔顶馏分经5-hmf脱水塔冷凝器37返回2#母液罐44;

79.i.5-hmf精馏塔40塔顶馏分经5-hmf冷凝器41冷凝作为产品5-羟甲基糠醛,可送往罐区出售;任选的,塔底设置2#燃料油泵42和2#燃料油再沸器43,塔底馏分中一部分再沸回流,一部分作为燃料油产品送往罐区外售。

80.所述方法还可以包括:

81.j.过滤机29固相洗涤的洗涤水进入2#母液罐44,与来自5-hmf脱水塔冷凝器37的水相混合后,经2#母液泵45送往2#废水蒸发器46;

82.k.1#废水蒸发器23和2#废水蒸发器46均使用蒸汽蒸发母液得到二次蒸汽送入管网,供脱酸脱水塔15、毛醛精馏塔19、5-hmf萃取塔33、36、5-hmf精馏塔40再沸器及其他加热使用,一次蒸汽的凝结水返回锅炉。

83.本发明中,所述反应器工段、糠醛蒸馏工段、固液分离工段、5-hmf精馏工段、木质素处理工段构成工艺的主体,生产糠醛、5-羟甲基糠醛、木质素的同时获得丙酮、甲醇等产品。

84.本发明中,所述设备和方法中的各原料、装置和工艺参数等均如本文所述。

85.在一个实施方案中,所述粉碎机1采用滚筒筛、球磨机、气流磨、碾磨机、无介质磨机的一种或两种以上的组合方式。粉碎机1可将生物质原料粉碎或磨碎至直径0.2~12mm的颗粒,所述颗粒可具为粒状、短棒状或球状。

86.在一个实施方案中,步骤a中处理后的生物质原料进入进料混合器3,同时的,催化剂从罐区送至催化剂配制罐47,经催化剂泵48添加催化剂。

87.在一个实施方案中,所述进料混合器3为带有搅拌桨叶的密闭圆筒形混合器,其下部为椎体形式,底部通过阀门或机械翻板与榨干机4的入口相连。

88.在一个实施方案中,所述榨干机4采用连续进料螺旋挤压方式,并可通过夹套或内置的换热盘管对原料进行加热,榨干机出口与入口的压差为0.01mpa~0.15mpa,优选为0.01mpa、0.1mpa、0.5mpa、1mpa、1.5mpa、2mpa、3mpa、4mpa、5mpa、6mpa、7mpa、8mpa、9mpa或者10mpa;榨干机出口与入口的温度差为0℃~150℃,优选为0℃、10℃、20℃、30℃、40℃、50℃、60℃、70℃、80℃、90℃、100℃、110℃、120℃、130℃、140℃、150℃。

89.在一个实施方案中,所述连续正压进料设备5的入口与榨干机4的出口通过阀门相连,连续正压进料设备5的出口与连续正压生物质反应器6顶部原料入口通过阀门相连。

90.在一个实施方案中,所述反应器6为多台并联。

91.在一个实施方案中,在反应器6底部进入的蒸汽是过热蒸汽。

92.在一个实施方案中,所述反应器6自下而上蒸汽由过热变为饱和的过程,形成了反应器内自下而上的温度降低梯度;其中底部进入的过热蒸汽温度为280℃~450℃,过热度

为40℃~280℃,压力为0.1~6.5mpa;反应器顶部的排出口温度为130℃~220℃,压力为0.1~3mpa。

93.在一个实施方案中,步骤b中所述物料以3m/h~16m/h的速度自上而下到达反应器6底部,在此过程中与上升的蒸汽进行反应。优选的,所述速度为3m/h、4m/h、5m/h、6m/h、7m/h、8m/h、9m/h、10m/h、11m/h、12m/h、13m/h、14m/h、15m/h或者16m/h。

94.在一个实施方案中,所述反应器6采用机械搅拌方式搅拌,转速为2~15r/min。优选的,所述反应器6内设置底部搅拌机构,搅拌轴与驱动电机采用磁力密封连接。进一步优选的,所述的搅拌桨叶可以是锚式、桨式、涡轮式、推进式、框式、螺带式的一种或两种以上的组合。

95.在一个实施方案中,所述反应器6内设置底部蒸汽分配机构,将蒸汽均匀分布在各个方向。优选的,该分布机构可以是十字型、网格型、圆环形、分叉形的一种或两种以上的组合。

96.在一个实施方案中,步骤b中所述由于蒸汽和催化剂的作用连续反应获得的糠醛及其他轻组分副产品如丙酮、甲醇随蒸汽从反应器6顶部的醛汽出口经冷凝器7换热后,进入静置分层罐8,分层罐8顶部的不凝气体经深冷器9得到丙酮和甲醇。

97.在一个实施方案中,所述分层罐8底部得到的水相经水相泵10送至1#母液罐11,与来自酸水冷凝器16的部分回流的酸水混合后,经1#母液泵12送至1#废水蒸发器23,经蒸发获得二次蒸汽,二次蒸汽进入管网,可用于前处理单元、脱酸脱水塔15、精馏塔和其他设备加热所用。

98.在一个实施方案中,所述脱酸脱水塔15的作用是脱除残留的催化剂和水分。所述毛醛精馏塔19的作用是分离糠醛和高沸点杂质,得到糠醛成品。

99.在一个实施方案中,所述毛醛精馏塔19塔底馏分为1#燃料油,可作为生物质燃料供生物质电厂使用,也可对外出售。

100.在一个实施方案中,所述反应器6底部物料通过连续正压出料设备24转移至固液分离单元,在连续出料的同时能够实现有效密封,保持反应器内压力稳定。

101.在一个实施方案中,所述打浆罐27为密闭带搅拌的釜式设备或容器,作用是将来自配浆泵26的冷凝水和反应器6底部反应底物混合均匀后,带压或不带压力送往磨浆泵28。

102.在一个实施方案中,所述打浆罐27为多台并联。

103.在一个实施方案中,所述磨浆泵28可以是磨浆机、磨粉机、胶体磨等形式的一种或两种以上的组合。

104.在一个实施方案中,所述磨浆泵28控制的浆料粒度为80~1000目。

105.在一个实施方案中,所述过滤机29可以是离心机、压滤机、过滤器等形式的一种或两种以上的组合。所述过滤机29作用是将物料中的固体与液体分离,单级分离精度可≥80%。

106.在一个实施方案中,所述烘干机49可以是烘箱、流化床烘干机、气流干燥机、螺旋盘式干燥机、双锥干燥机等形式的一种或两种以上的组合。所述烘干机49的作用是将固体物料干燥至含水率≤5%,例如为1%~5%,得到干燥的木质素产品。

107.在一个实施方案中,所述萃取剂罐31的新鲜萃取剂来自罐区。

108.在一个实施方案中,所述萃取塔33的塔盘形式是舌型、筛板、浮阀、泡罩、t型复合

塔盘等形式的一种或两种以上的组合。

109.在一个实施方案中,所述萃取塔33塔顶萃取剂返回萃取剂罐31循环使用。根据萃取液的不同,可以增加冷凝回流,也可以不设冷凝器。

110.在一个实施方案中,所述5-hmf脱水塔36塔顶馏分经5-hmf脱水塔冷凝器37返回2#母液罐44,通过调节回流比获得合适的脱水效果。

111.在一个实施方案中,所述5-hmf脱水塔36为常压或负压塔,对于负压塔,其塔顶压力控制为-0.06mpa~-0.1mpa。

112.在一个实施方案中,所述5-hmf脱水塔36采用填料塔形式,进料口位置根据设计计算而得,根据处理量的不同,填料可分为2~24段。

113.在一个实施方案中,所述5-hmf精馏塔40为常压或负压塔,对于负压塔,其塔顶压力控制为-0.06mpa~-0.1mpa。

114.在一个实施方案中,所述5-hmf精馏塔40采用填料塔形式,进料口位置根据设计计算而得,根据处理量的不同,填料可分为2~24段。

115.在一个实施方案中,所述5-hmf精馏塔40塔底馏分为2#燃料油,可作为生物质燃料供生物质电厂使用,也可对外出售。

116.在一个实施方案中,所述1#废水蒸发器23和2#废水蒸发器46均为多台并联,其数量根据工艺设计而定,但分别不少于4台。

117.在一个实施方案中,所述装置还包括料场设备、罐区设备、公用工程设备、仪表电气控制系统等,共同构成生产线。

118.本发明中,所述“5-hmf”即为“5-羟甲基糠醛”,且本发明中所有“5-hmf”均指“5-羟甲基糠醛”。

119.本发明中,所述用量在没有特殊说明的情况下,均指质量,所述比例为质量比,所述含量为质量含量。

120.本发明具有以下有益效果:

121.本发明以纤维素生物质为原料连续制备糠醛和5-羟基糠醛并副产木质素、丙酮、甲醇等,通过连续反应系统实现了多种高值化学品的制备,其中半纤维素组分转化为糠醛,纤维素组分转化为5-羟甲基糠醛,剩余木质素被单独提纯,最大程度提高了原料组分利用率。在糠醛制备过程中,通过连续汽提有利于提高糠醛的生产效率和收率,优选的催化体系可在不同温度和蒸汽氛围下同时生成糠醛和5-羟甲基糠醛,避免了传统方式后续酸的处理。在5-羟基糠醛制备过程中,通过利用糠醛渣中残留的酸与金属盐构了具有l酸与b酸的复合催化体系,不仅促进了原料水解制备5-羟甲基糠醛,而且有效克服了酸腐蚀设备的问题。萃取所用的有机混合溶剂具有不溶于水、沸点低的特点,有利于产物的相分离,同时易于回收循环使用,具有能耗低、三废排放少的特点。尤其整个水解过程实现了连续化,能够将生物质原料连续同步制备糠醛、5-羟基糠醛和木质素等高值化学品。

附图说明

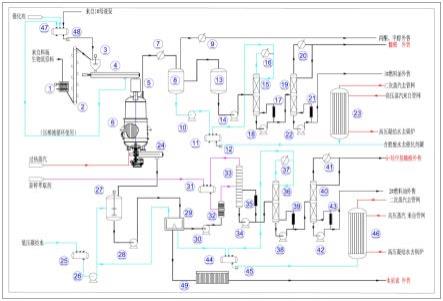

122.图1为本发明所述连续化干法工艺装置。

123.其中,所述附图标记表示:1粉碎机;2提升机;3进料混合器;4榨干机;5连续正压进料设备;6连续正压生物质反应器;7冷凝器;8静置分层罐;9深冷器;10水相泵;11 1#母液

罐;12 1#母液泵;13粗醛罐;14粗醛泵;15脱酸脱水塔;16酸水冷凝器;17毛醛再沸器;18毛醛泵;19毛醛精馏塔;20糠醛冷凝器;21 1#燃料油再沸器;22 1#燃料油泵;23 1#废水蒸发器;24连续正压出料设备;25配浆罐;26配浆泵;27打浆罐;28磨浆泵;29过滤机;30水相进料泵;31萃取剂罐;32萃取混液罐;33 5-hmf萃取塔;34萃取塔再沸循环泵;35萃取塔再沸器;36 5-hmf脱水塔;37 5-hmf脱水塔冷凝器;38粗5-hmf泵;39粗5-hmf再沸器;40 5-hmf精馏塔;41 5-hmf冷凝器;42 2#燃料油泵;43 2#燃料油再沸器;44 2#母液罐;45 2#母液泵;46 2#废水蒸发器;47催化剂配制罐;48催化剂泵;49烘干机。

具体实施方式

124.在下文中更详细地描述了本发明以有助于对本发明的理解。

125.应当理解的是,在说明书和权利要求书中使用的术语或词语不应当理解为具有在字典中限定的含义,而应理解为在以下原则的基础上具有与其在本发明上下文中的含义一致的含义:术语的概念可以适当地由发明人为了对本发明的最佳说明而限定。

126.下面实施例中的实验方法,如无特殊说明,均为常规方法。实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件,或者按照产品说明书进行。

127.糠醛产率%=含糠醛蒸气中糠醛质量/生物质原料质量

×

100%

128.5-羟甲基糠醛产率%=反应器底部反应产物中5-羟甲基糠醛质量/生物质原料质量

×

100%

129.木质素收率%=木质素产品/生物质原料质量

×

100%

130.实施例1

131.原料为等量秸秆与玉米芯粉混合,催化剂为硫酸和甲酸及氯化铝组合,送入反应器的物料中硫酸含量为4.5%,甲酸含量为4%,氯化铝含量为2%,反应器的高径比为6:1,连续加入反应器进行反应,空速为2.86h-1

,控制反应器进汽压力为1.2mpa、蒸汽温度为308℃(过热度为120℃)、转变为饱和蒸汽时的压力是1.15mpa、转变为饱和蒸汽时的温度为186℃、出口压力为0.8mpa、出口温度为170℃。将反应器顶部排出的含醛蒸汽经冷凝、静置分层、脱酸脱水、精馏处理,得到糠醛产品;将反应器底部的反应产物进行固液分离,将得到的液相进行萃取分离(萃取有机溶剂中甲基异丁基酮与正丁醇体积比为3:1,溶剂与浆料液体的体积流量比为3:1)、脱水、精馏得到5-羟甲基糠醛产品,将固液分离得到的固相经烘干,得到木质素产品。

132.实验结果表明,相对原料质量的收率为:糠醛质量产率为12.6%、5-羟甲基糠醛的质量收率为12.5%,木质素质量收率为70.5%。

133.实施例2

134.原料为玉米芯,催化剂为硫酸和甲酸及磷酸氢二钾组合,送入反应器的物料中硫酸含量为2%,甲酸含量为5.5%,磷酸氢二钾含量为4%,反应器的高径比为8:1,连续加入反应器进行反应,空速为2.86h-1

,控制反应器进汽压力为1.35mpa、蒸汽温度为350℃(过热度为157℃)、转变为饱和蒸汽时的压力是1.3mpa、转变为饱和蒸汽时的温度为190℃、出口压力为0.9mpa、出口温度为175℃。将反应器顶部排出的含醛蒸汽经冷凝、静置分层、脱酸脱水、精馏处理,得到糠醛产品;将反应器底部的反应产物进行固液分离,将得到的液相进行萃取分离(萃取有机溶剂中甲基异丁基酮与正丁醇体积比为1:1,溶剂与浆料液体的体积流

量比为1:1)、脱水、精馏得到5-羟甲基糠醛产品,将固液分离得到的固相经烘干,得到木质素产品。

135.实验结果表明,相对原料质量的收率为:糠醛质量产率为13.4%、5-羟甲基糠醛的质量收率为13.7%,木质素质量收率为67.6%。

136.实施例3

137.原料为玉米芯,催化剂为硫酸和甲酸及磷酸氢二钾组合,送入反应器的物料中硫酸含量为2%,甲酸含量为5.5%,磷酸氢二钾含量为4%,反应器的高径比为8:1,连续加入反应器进行反应,空速为2.86h-1

,控制反应器进汽压力为1.45mpa、蒸汽温度为400℃(过热度为203℃)、转变为饱和蒸汽时的压力是1.4mpa、转变为饱和蒸汽时的温度为195℃、出口压力为1.0mpa、出口温度为180℃。将反应器顶部排出的含醛蒸汽经冷凝、静置分层、脱酸脱水、精馏处理,得到糠醛产品;将反应器底部的反应产物进行固液分离,将得到的液相进行萃取分离(萃取有机溶剂中甲基异丁基酮与正丁醇体积比为6:1,溶剂与浆料液体的体积流量比为4:1)、脱水、精馏得到5-羟甲基糠醛产品,将固液分离得到的固相经烘干,得到木质素产品。

138.实验结果表明,相对原料质量的收率为:糠醛质量产率为11.4%、5-羟甲基糠醛的质量收率为14.2%,木质素质量收率为66.2%。

139.实施例4

140.原料为等量秸秆与玉米芯,催化剂为硫酸和甲酸及磷酸氢二钾组合,其中硫酸含量为3.5%,甲酸含量为2.5%,磷酸氢二钾含量为2%,反应器的高径比为10:1,连续加入反应器进行反应,空速为2.86h-1

,控制反应器进汽压力为1.65mpa、蒸汽温度为450℃(过热度为247℃)、转变为饱和蒸汽时的压力是1.6mpa、转变为饱和蒸汽时的温度为201℃、出口压力为1.1mpa、出口温度为185℃。将反应器顶部排出的含醛蒸汽经冷凝、静置分层、脱酸脱水、精馏处理,得到糠醛产品;将反应器底部的反应产物进行固液分离,将得到的液相进行萃取分离(萃取有机溶剂中甲基异丁基酮与正丁醇体积比为8:1,溶剂与浆料液体的体积流量比为5:1)、脱水、精馏得到5-羟甲基糠醛产品,将固液分离得到的固相经烘干,得到木质素产品。

141.实验结果表明,相对原料质量的收率为:糠醛质量产率为10.6%、5-羟甲基糠醛的质量收率为12.5%,木质素质量收率为64.9%。

142.对比例1

143.在对比例1中,采取了与实施例不同的饱和蒸汽,即:原料为等量秸秆与玉米芯粉混合,催化剂为硫酸和甲酸及氯化铝组合,送入反应器的物料中硫酸含量为4.5%,甲酸含量为4%,氯化铝含量为2%,反应器的高径比为6:1,连续加入反应器进行反应,空速为2.86h-1,控制反应器饱和蒸汽进汽压力为1.0mpa、蒸气温度为180℃、出口压力为0.7mpa、出口温度为165℃。将反应器顶部排出的含醛蒸汽经冷凝、静置分层、脱酸脱水、精馏处理,得到糠醛产品;将反应器底部的反应产物进行固液分离,将得到的液相进行萃取分离(萃取有机溶剂中甲基异丁基酮与正丁醇体积比为3:1,溶剂与浆料液体的体积流量比为3:1)、脱水、精馏得到5-羟甲基糠醛产品,将固液分离得到的固相经烘干,得到木质素产品。

144.实验结果表明,相对原料质量的收率为:糠醛质量产率为8.3%、5-羟甲基糠醛的质量收率为3.7%,木质素质量收率为74.6%。

145.对比例2

146.与对比例1类似,原料为玉米秸秆,催化剂为硫酸和甲酸及氯化铝组合,其中硫酸含量为5%,甲酸含量为2%,氯化铝含量为2%,反应器的高径比为6:1,连续加入反应器进行反应,空速为2.71h-1

,控制反应器饱和蒸汽进汽压力为1.1mpa、蒸气温度为185℃、出口压力为0.8mpa、出口温度为170℃。将反应器顶部排出的含醛蒸汽经冷凝、静置分层、脱酸脱水、精馏处理,得到糠醛产品;将反应器底部的反应产物进行固液分离,将得到的液相进行萃取分离(萃取有机溶剂中甲基异丁基酮与正丁醇体积比为6:1,溶剂与浆料液体的体积流量比为3:1)、脱水、精馏得到5-羟甲基糠醛产品,将固液分离得到的固相经烘干,得到木质素产品。

147.实验结果表明,相对原料质量的收率为:糠醛质量产率为9.5%、5-羟甲基糠醛的质量收率为5.8%,木质素质量收率为77.3%。

148.以上仅为本发明较佳的一些具体实施方式,但本发明的保护范围并不局限于此,也不因各个实施例之间的前后次序对本发明造成任何限制,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,能够轻易想到的变化或替换,都应该涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1