一种橡胶用耐热耐老化改性剂及其制备方法与流程

1.本发明涉及复合材料技术领域,具体为一种橡胶用耐热耐老化改性剂及其制备方法。

背景技术:

2.橡胶作为一种高分子材料,同时具有高弹与粘弹性,因而具有很高的使用价值乃至军事价值,但是弹性体有机高分子材料在使用、储存与加工的过程中,往往会由于外界因素,而逐渐的发生物理性能与化学性能的劣化,最终导致使用价值的丧失;因此,在目前针对橡胶的防护中,人们往往会添加防老剂以保护橡胶,延长其使用时限,但岁哦这防老剂的消耗以及迁移渗出,橡胶仍会面临老化的问题。

技术实现要素:

3.本发明的目的在于提供一种橡胶用耐热耐老化改性剂及其制备方法,以解决上述背景技术中提出的问题。

4.为了解决上述技术问题,本发明提供如下技术方案:一种橡胶用耐热耐老化改性剂的制备方法,包括以下步骤:

5.s1.制备高分子对苯二胺防老剂;

6.s11.将环氧丙烷与50-60%的n-(1,3-二甲基)丁基-n

’‑

苯基对苯二胺混合,滴加0.01-0.03份水杨酸,搅拌均匀后,氮气氛围保护,升温至160-165℃,搅拌反应8-12h后,再次滴加剩余n-(1,3-二甲基)丁基-n

’‑

苯基对苯二胺,继续反应10-24h;

7.s12.反应结束后,冰水浴处理,并使用二氯甲烷溶解反应产物,使用饱和碳酸钠溶液洗涤3-4次后,分离有机相,继续使用去离子水洗涤有机相,直至ph不再变化,再次分离有机相,并真空干燥12-18h后,得到高分子对苯二胺防老剂;

8.s2.制备改性二氧化硅纳米管;

9.s21.将正硅酸乙酯分散至无水乙醇中,加入聚乙烯吡咯烷酮,搅拌混合4-8h后,得到二氧化硅前驱体溶液,对其静电纺丝;

10.s22.收集纺丝纤维,将其至于氩气氛围中升温至180-200℃,升温速率为5-8℃/min,保温30-45min后,通入氩气与氧气混合气体,升温至600-700℃,升温速率为3-5℃/min,保温2-3.5h后,停止加热,随炉冷却至室温,得到二氧化硅纳米管;

11.s23.将二氧化硅纳米管分散至浓度为60-65%的硝酸溶液中,升温至50-60℃,超声分散处理2-4.5h后,离心分离,并使用去离子水洗涤至中性,真空干燥后,得到改性二氧化硅纳米管;

12.s3.制备橡胶用耐热耐老化改性剂;

13.s31.将步骤s1制备的高分子对苯二胺防老剂分散在丙酮溶剂中,配置为负载液,氮气氛围保护,加入步骤s2制备的二氧化硅纳米管,超声波分散1.5-3h;

14.s32.抽真空,保持真空30-45min后,通入高压氮气,30-45min;

15.s33.重复步骤s323-5次后,恢复大气压,离心分离下层沉淀,氮气氛围下60℃干燥24-36h后,得到橡胶用耐热耐老化改性剂。

16.热氧老化是橡胶材料最为常见的老化方式,在外界氧气与高温的影响下,橡胶材料中会发生可自催化的链式自由基反应,氧分子与橡胶中可反应的活性位点结合,生成roo

·

结构,并继而与橡胶中的大分子结合,产生新的自由基继续与氧气结合,从而造成橡胶材料中分子链的断裂与性能劣化,造成橡胶材料的性能下降。

17.防老剂4020,即n-(1,3-二甲基)丁基-n

’‑

苯基对苯二胺,是一种对苯二胺类防老剂,可以有效与橡胶中的自由基反应,从而阻止自由基在橡胶体系中引起链式反应。但是防老剂4020分子量较小,虽然就有良好的防老性,但是在使用过程中会逐渐的从橡胶中迁移出来,并堆积在橡胶表面,造成防老性能下降与橡胶颜色的改变,因此本发明针对上述缺点,对其进行了改性处理。

18.本发明首先使用了环氧丙烷与防老剂4020进行了反应,利用环氧丙烷中的环氧基团与n-(1,3-二甲基)丁基-n

’‑

苯基对苯二胺中的胺基反应,将环氧丙烷接枝到n-(1,3-二甲基)丁基-n

’‑

苯基对苯二胺中,增加其分子量,降低其迁移率;

19.在此基础上,本发明进一步制备了以二氧化硅为原料的纳米管,二氧化硅纳米管具有极高的长径比,可以作为纳米纤维分散在橡胶基体中,增强其机械性能与耐高温能力,提高其抗拉伸能力;

20.同时二氧化硅纳米管作为中空结构,具有极高的比表面积,可以容纳大量的高分子对苯二胺防老剂,并且借助其管状结构,达到缓释的目的,从而可以长时间的咋橡胶基体中维持有足够浓度的防老剂,防止橡胶基体的劣化。

21.进一步地,步骤s11中,按摩尔份数计,所述环氧丙烷、n-(1,3-二甲基)丁基-n

’‑

苯基对苯二胺与水杨酸的摩尔比为(0.9-1.1):(1-1.8):(0.01-0.03)。

22.本发明在制备高分子对苯二胺防老剂时,对环氧丙烷、n-(1,3-二甲基)丁基-n

’‑

苯基对苯二胺的量进行了严格限定,使n-(1,3-二甲基)丁基-n

’‑

苯基对苯二胺的量超出环氧丙烷所能反应的量,从而使制备的高分子对苯二胺防老剂中仍含有部分分子量较小的n-(1,3-二甲基)丁基-n

’‑

苯基对苯二胺,在使用过程中,这些分子量较小的n-(1,3-二甲基)丁基-n

’‑

苯基对苯二胺会有限从二氧化钛纳米管中释放出来,在尽早的时间内扩散至橡胶基体中,使其具有足够的防老化性能,在随着时间的推移,这部分分子量较小的防老剂会被消耗掉,而纳米管中的分子量较高的防老剂会释放,并重新使得橡胶具有防老化能力,从而在长时间里保持橡胶的抗老化能力。

23.进一步地,步骤s21中,每100ml二氧化硅前驱体中含有12-18g正硅酸乙酯、1.5-3g聚乙烯吡咯烷酮,余量为无水乙醇。

24.进一步地,步骤s21中,静电纺丝时,纺丝电压为12-15kv,纺丝速率为1.2-1.8ml/h,纺丝接收距离为15-25cm。

25.进一步地,步骤s22中,氩气与氧气混合气体中,氩气与氧气的体积比为(60-70):(30-40)。

26.进一步地,步骤s31中,负载液中高分子对苯二胺防老剂的浓度为12.5wt%-20wt%。

27.进一步地,步骤s32中,高压氮气气压为2-4mpa。

28.为了增强二氧化钛纳米管的负载量,本发明重复使用真空与高压环境处理纳米管,使得更多的负载液可以进入纳米管的中空结构中,并与纳米管表面的羟基基团结合,从而负载在其中。

29.与现有技术相比,本发明所达到的有益效果是:本发明首先对n-(1,3-二甲基)丁基-n

’‑

苯基对苯二胺进行了改性处理,将其与环氧丙烷混合反应,接枝环氧丙烷,增加其分子量,并且本发明还制备了中空结构的改性二氧化钛纳米管,负载高分子对苯二胺防老剂,达到缓释的目的,降低其迁移率,以保持在橡胶体系中长时间留存,维持其防老化性能的同时,还利用纳米管的极高的长径比在其中交联,增加橡胶体系的机械性能的同时,增强其耐热性能;并且本发明还严格限定了n-(1,3-二甲基)丁基-n

’‑

苯基对苯二胺与环氧丙烷的添加量,确保反应结束后仍保留有足够的分子量较小的n-(1,3-二甲基)丁基-n

’‑

苯基对苯二胺,可以快速的从纳米管中释放,在尽早的时间内使橡胶基体中具有足够的防老剂组分,并利用高分子量防老剂与低分子量防老剂的释放时间的不同,确保在使用周期中,橡胶体系均具有足够的抗老化性能。本发明制备的耐热耐老化改性剂具有出色的耐老化性能,并且可以有效提高橡胶的机械性能与耐热能力,具有出色的市场前景。

具体实施方式

30.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.实施例1.

32.一种橡胶用耐热耐老化改性剂的制备方法,包括以下步骤:

33.s1.制备高分子对苯二胺防老剂;

34.s11.按摩尔份数计,将0.9份环氧丙烷与0.5份n-(1,3-二甲基)丁基-n

’‑

苯基对苯二胺混合,滴加0.01份水杨酸,搅拌均匀后,氮气氛围保护,升温至160℃,搅拌反应8h后,再次滴加0.5份n-(1,3-二甲基)丁基-n

’‑

苯基对苯二胺,继续反应10h;

35.s12.反应结束后,冰水浴处理,并使用二氯甲烷溶解反应产物,使用饱和碳酸钠溶液洗涤3次后,分离有机相,继续使用去离子水洗涤有机相,直至ph不再变化,再次分离有机相,并真空80℃干燥12h后,得到高分子对苯二胺防老剂;

36.s2.制备改性二氧化硅纳米管;

37.s21.将正硅酸乙酯分散至无水乙醇中,加入聚乙烯吡咯烷酮,搅拌混合4h后,得到每100ml中含有12g正硅酸乙酯、1.5g聚乙烯吡咯烷酮的二氧化硅前驱体溶液,对其静电纺丝;

38.静电纺丝时,纺丝电压为12kv,纺丝速率为1.2ml/h,纺丝接收距离为15cm;

39.s22.收集纺丝纤维,将其至于氩气氛围中升温至180℃,升温速率为5℃/min,保温30min后,通入氩气与氧气混合气体,其中混合气体中,氩气与氧气的体积比为60:40,对其再次加热,升温至600℃,升温速率为3℃/min,保温2h后,停止加热,随炉冷却至室温,得到二氧化硅纳米管;

40.s23.将二氧化硅纳米管分散至浓度为60%的硝酸溶液中,升温至50℃,超声分散

处理2h后,离心分离,并使用去离子水洗涤至中性,真空60℃干燥12h后,得到改性二氧化硅纳米管;

41.s3.制备橡胶用耐热耐老化改性剂;

42.s31.将步骤s1制备的高分子对苯二胺防老剂分散在丙酮溶剂中,配置成浓度为12.5wt%的负载液,氮气氛围保护,加入步骤s2制备的二氧化硅纳米管,完全浸没在负载液中,超声波分散1.5h;

43.s32.抽真空,保持真空30min后,通入高压氮气,保持气压为2mpa,保持30min;

44.s33.重复步骤s32的操作3次后,恢复大气压,离心分离下层沉淀,氮气氛围下60℃干燥24h后,得到橡胶用耐热耐老化改性剂。

45.实施例2.

46.与实施例1相比,本实施例增加了步骤s11中n-(1,3-二甲基)丁基-n

’‑

苯基对苯二胺的添加量;

47.一种橡胶用耐热耐老化改性剂的制备方法,包括以下步骤:

48.s1.制备高分子对苯二胺防老剂;

49.s11.按摩尔份数计,将0.9份环氧丙烷与0.9份n-(1,3-二甲基)丁基-n

’‑

苯基对苯二胺混合,滴加0.01份水杨酸,搅拌均匀后,氮气氛围保护,升温至160℃,搅拌反应8h后,再次滴加0.9份n-(1,3-二甲基)丁基-n

’‑

苯基对苯二胺,继续反应10h;

50.s12.反应结束后,冰水浴处理,并使用二氯甲烷溶解反应产物,使用饱和碳酸钠溶液洗涤3次后,分离有机相,继续使用去离子水洗涤有机相,直至ph不再变化,再次分离有机相,并真空80℃干燥12h后,得到高分子对苯二胺防老剂;

51.s2.制备改性二氧化硅纳米管;

52.s21.将正硅酸乙酯分散至无水乙醇中,加入聚乙烯吡咯烷酮,搅拌混合4h后,得到每100ml中含有12g正硅酸乙酯、1.5g聚乙烯吡咯烷酮的二氧化硅前驱体溶液,对其静电纺丝;

53.静电纺丝时,纺丝电压为12kv,纺丝速率为1.2ml/h,纺丝接收距离为15cm;

54.s22.收集纺丝纤维,将其至于氩气氛围中升温至180℃,升温速率为5℃/min,保温30min后,通入氩气与氧气混合气体,其中混合气体中,氩气与氧气的体积比为60:40,对其再次加热,升温至600℃,升温速率为3℃/min,保温2h后,停止加热,随炉冷却至室温,得到二氧化硅纳米管;

55.s23.将二氧化硅纳米管分散至浓度为60%的硝酸溶液中,升温至50℃,超声分散处理2h后,离心分离,并使用去离子水洗涤至中性,真空60℃干燥12h后,得到改性二氧化硅纳米管;

56.s3.制备橡胶用耐热耐老化改性剂;

57.s31.将步骤s1制备的高分子对苯二胺防老剂分散在丙酮溶剂中,配置成浓度为12.5wt%的负载液,氮气氛围保护,加入步骤s2制备的二氧化硅纳米管,完全浸没在负载液中,超声波分散1.5h;

58.s32.抽真空,保持真空30min后,通入高压氮气,保持气压为2mpa,保持30min;

59.s33.重复步骤s32的操作3次后,恢复大气压,离心分离下层沉淀,氮气氛围下60℃干燥24h后,得到橡胶用耐热耐老化改性剂。

60.实施例3.

61.与实施例1相比,本实施例增加了步骤s21中正硅酸乙酯的添加量;

62.一种橡胶用耐热耐老化改性剂的制备方法,包括以下步骤:

63.s1.制备高分子对苯二胺防老剂;

64.s11.按摩尔份数计,将0.9份环氧丙烷与0.5份n-(1,3-二甲基)丁基-n

’‑

苯基对苯二胺混合,滴加0.01份水杨酸,搅拌均匀后,氮气氛围保护,升温至160℃,搅拌反应8h后,再次滴加0.5份n-(1,3-二甲基)丁基-n

’‑

苯基对苯二胺,继续反应10h;

65.s12.反应结束后,冰水浴处理,并使用二氯甲烷溶解反应产物,使用饱和碳酸钠溶液洗涤3次后,分离有机相,继续使用去离子水洗涤有机相,直至ph不再变化,再次分离有机相,并真空80℃干燥12h后,得到高分子对苯二胺防老剂;

66.s2.制备改性二氧化硅纳米管;

67.s21.将正硅酸乙酯分散至无水乙醇中,加入聚乙烯吡咯烷酮,搅拌混合4h后,得到每100ml中含有18g正硅酸乙酯、1.5g聚乙烯吡咯烷酮的二氧化硅前驱体溶液,对其静电纺丝;

68.静电纺丝时,纺丝电压为12kv,纺丝速率为1.2ml/h,纺丝接收距离为15cm;

69.s22.收集纺丝纤维,将其至于氩气氛围中升温至180℃,升温速率为5℃/min,保温30min后,通入氩气与氧气混合气体,其中混合气体中,氩气与氧气的体积比为60:40,对其再次加热,升温至600℃,升温速率为3℃/min,保温2h后,停止加热,随炉冷却至室温,得到二氧化硅纳米管;

70.s23.将二氧化硅纳米管分散至浓度为60%的硝酸溶液中,升温至50℃,超声分散处理2h后,离心分离,并使用去离子水洗涤至中性,真空60℃干燥12h后,得到改性二氧化硅纳米管;

71.s3.制备橡胶用耐热耐老化改性剂;

72.s31.将步骤s1制备的高分子对苯二胺防老剂分散在丙酮溶剂中,配置成浓度为12.5wt%的负载液,氮气氛围保护,加入步骤s2制备的二氧化硅纳米管,完全浸没在负载液中,超声波分散1.5h;

73.s32.抽真空,保持真空30min后,通入高压氮气,保持气压为2mpa,保持30min;

74.s33.重复步骤s32的操作3次后,恢复大气压,离心分离下层沉淀,氮气氛围下60℃干燥24h后,得到橡胶用耐热耐老化改性剂。

75.实施例4.

76.与实施例1相比,本实施例增加了步骤s31负载液的浓度;

77.一种橡胶用耐热耐老化改性剂的制备方法,包括以下步骤:

78.s1.制备高分子对苯二胺防老剂;

79.s11.按摩尔份数计,将0.9份环氧丙烷与0.5份n-(1,3-二甲基)丁基-n

’‑

苯基对苯二胺混合,滴加0.01份水杨酸,搅拌均匀后,氮气氛围保护,升温至160℃,搅拌反应8h后,再次滴加0.5份n-(1,3-二甲基)丁基-n

’‑

苯基对苯二胺,继续反应10h;

80.s12.反应结束后,冰水浴处理,并使用二氯甲烷溶解反应产物,使用饱和碳酸钠溶液洗涤3次后,分离有机相,继续使用去离子水洗涤有机相,直至ph不再变化,再次分离有机相,并真空80℃干燥12h后,得到高分子对苯二胺防老剂;

81.s2.制备改性二氧化硅纳米管;

82.s21.将正硅酸乙酯分散至无水乙醇中,加入聚乙烯吡咯烷酮,搅拌混合4h后,得到每100ml中含有12g正硅酸乙酯、1.5g聚乙烯吡咯烷酮的二氧化硅前驱体溶液,对其静电纺丝;

83.静电纺丝时,纺丝电压为12kv,纺丝速率为1.2ml/h,纺丝接收距离为15cm;

84.s22.收集纺丝纤维,将其至于氩气氛围中升温至180℃,升温速率为5℃/min,保温30min后,通入氩气与氧气混合气体,其中混合气体中,氩气与氧气的体积比为60:40,对其再次加热,升温至600℃,升温速率为3℃/min,保温2h后,停止加热,随炉冷却至室温,得到二氧化硅纳米管;

85.s23.将二氧化硅纳米管分散至浓度为60%的硝酸溶液中,升温至50℃,超声分散处理2h后,离心分离,并使用去离子水洗涤至中性,真空60℃干燥12h后,得到改性二氧化硅纳米管;

86.s3.制备橡胶用耐热耐老化改性剂;

87.s31.将步骤s1制备的高分子对苯二胺防老剂分散在丙酮溶剂中,配置成浓度为20wt%的负载液,氮气氛围保护,加入步骤s2制备的二氧化硅纳米管,完全浸没在负载液中,超声波分散1.5h;

88.s32.抽真空,保持真空30min后,通入高压氮气,保持气压为2mpa,保持30min;

89.s33.重复步骤s32的操作3次后,恢复大气压,离心分离下层沉淀,氮气氛围下60℃干燥24h后,得到橡胶用耐热耐老化改性剂。

90.实施例5.

91.一种橡胶用耐热耐老化改性剂的制备方法,包括以下步骤:

92.s1.制备高分子对苯二胺防老剂;

93.s11.按摩尔份数计,将1.1份环氧丙烷与1.08份n-(1,3-二甲基)丁基-n

’‑

苯基对苯二胺混合,滴加0.03份水杨酸,搅拌均匀后,氮气氛围保护,升温至160℃,搅拌反应12h后,再次滴加0.72份n-(1,3-二甲基)丁基-n

’‑

苯基对苯二胺,继续反应24h;

94.s12.反应结束后,冰水浴处理,并使用二氯甲烷溶解反应产物,使用饱和碳酸钠溶液洗涤5次后,分离有机相,继续使用去离子水洗涤有机相,直至ph不再变化,再次分离有机相,并真空80℃干燥12h后,得到高分子对苯二胺防老剂;

95.s2.制备改性二氧化硅纳米管;

96.s21.将正硅酸乙酯分散至无水乙醇中,加入聚乙烯吡咯烷酮,搅拌混合8h后,得到每100ml中含有18g正硅酸乙酯、3g聚乙烯吡咯烷酮的二氧化硅前驱体溶液,对其静电纺丝;

97.静电纺丝时,纺丝电压为15kv,纺丝速率为1.8ml/h,纺丝接收距离为25cm;

98.s22.收集纺丝纤维,将其至于氩气氛围中升温至200℃,升温速率为8℃/min,保温345min后,通入氩气与氧气混合气体,其中混合气体中,氩气与氧气的体积比为70:30,对其再次加热,升温至700℃,升温速率为5℃/min,保温3.5h后,停止加热,随炉冷却至室温,得到二氧化硅纳米管;

99.s23.将二氧化硅纳米管分散至浓度为65%的硝酸溶液中,升温至60℃,超声分散处理4.5h后,离心分离,并使用去离子水洗涤至中性,真空60℃干燥12h后,得到改性二氧化硅纳米管;

100.s3.制备橡胶用耐热耐老化改性剂;

101.s31.将步骤s1制备的高分子对苯二胺防老剂分散在丙酮溶剂中,配置成浓度为20wt%的负载液,氮气氛围保护,加入步骤s2制备的二氧化硅纳米管,完全浸没在负载液中,超声波分散3h;

102.s32.抽真空,保持真空45min后,通入高压氮气,保持气压为4mpa,保持45min;

103.s33.重复步骤s32的操作3次后,恢复大气压,离心分离下层沉淀,氮气氛围下60℃干燥24h后,得到橡胶用耐热耐老化改性剂。

104.对比例1.

105.本对比例未制备高分子对苯二胺防老剂,而是直接使用防老剂4020等量替代;

106.一种橡胶用耐热耐老化改性剂的制备方法,包括以下步骤:

107.s1.制备改性二氧化硅纳米管;

108.s11.将正硅酸乙酯分散至无水乙醇中,加入聚乙烯吡咯烷酮,搅拌混合4h后,得到每100ml中含有12g正硅酸乙酯、1.5g聚乙烯吡咯烷酮的二氧化硅前驱体溶液,对其静电纺丝;

109.静电纺丝时,纺丝电压为12kv,纺丝速率为1.2ml/h,纺丝接收距离为15cm;

110.s12.收集纺丝纤维,将其至于氩气氛围中升温至180℃,升温速率为5℃/min,保温30min后,通入氩气与氧气混合气体,其中混合气体中,氩气与氧气的体积比为60:40,对其再次加热,升温至600℃,升温速率为3℃/min,保温2h后,停止加热,随炉冷却至室温,得到二氧化硅纳米管;

111.s13.将二氧化硅纳米管分散至浓度为60%的硝酸溶液中,升温至50℃,超声分散处理2h后,离心分离,并使用去离子水洗涤至中性,真空60℃干燥12h后,得到改性二氧化硅纳米管;

112.s2.制备橡胶用耐热耐老化改性剂;

113.s21.将防老剂4020分散在丙酮溶剂中,配置成浓度为12.5wt%的负载液,氮气氛围保护,加入步骤s1制备的二氧化硅纳米管,完全浸没在负载液中,超声波分散1.5h;

114.s22.抽真空,保持真空30min后,通入高压氮气,保持气压为2mpa,保持30min;

115.s23.重复步骤s22的操作3次后,恢复大气压,离心分离下层沉淀,氮气氛围下60℃干燥24h后,得到橡胶用耐热耐老化改性剂。

116.对比例2.

117.与实施例1相比,本对比例为制备改性二氧化硅纳米管,而是直接使用白炭黑进行等量替代;

118.一种橡胶用耐热耐老化改性剂的制备方法,包括以下步骤:

119.s1.制备高分子对苯二胺防老剂;

120.s11.按摩尔份数计,将0.9份环氧丙烷与0.5份n-(1,3-二甲基)丁基-n

’‑

苯基对苯二胺混合,滴加0.01份水杨酸,搅拌均匀后,氮气氛围保护,升温至160℃,搅拌反应8h后,再次滴加0.5份n-(1,3-二甲基)丁基-n

’‑

苯基对苯二胺,继续反应10h;

121.s12.反应结束后,冰水浴处理,并使用二氯甲烷溶解反应产物,使用饱和碳酸钠溶液洗涤3次后,分离有机相,继续使用去离子水洗涤有机相,直至ph不再变化,再次分离有机相,并真空80℃干燥12h后,得到高分子对苯二胺防老剂;

122.s2.制备橡胶用耐热耐老化改性剂;

123.s21.将步骤s1制备的高分子对苯二胺防老剂分散在丙酮溶剂中,配置成浓度为12.5wt%的负载液,氮气氛围保护,加入白炭黑,超声波分散1.5-3h;

124.s22.抽真空,保持真空30min后,通入高压氮气,保持气压为2mpa,保持30-45min;

125.s23.重复步骤s22的操作3次后,恢复大气压,离心分离下层沉淀,氮气氛围下60℃干燥24h后,得到橡胶用耐热耐老化改性剂。

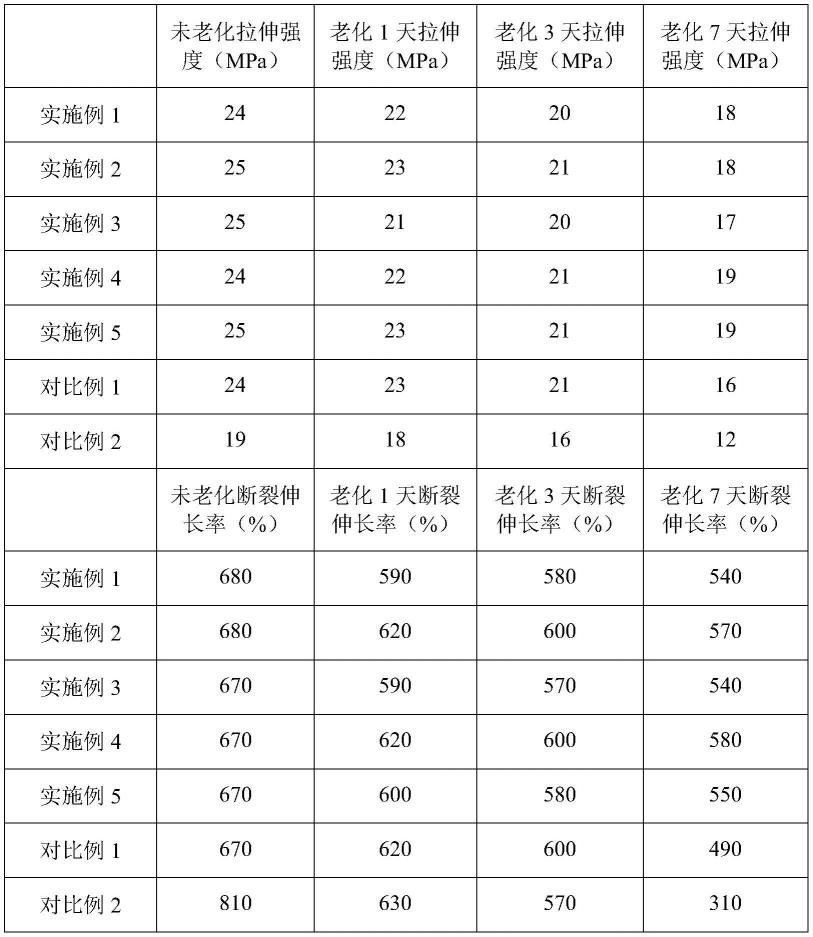

126.检测:按重量份数计,分别将10份实施例1-5与对比例1-2所制备的防老剂与100份丁苯橡胶、2份硫磺、5份氧化锌、1份硬脂酸、20份白炭黑、20份炭黑混合,以150℃

×

t

90

硫化;

127.将上述样品置于100℃环境中,并在规定时间根据gb/t528-2009检测其拉伸强度与断裂伸长率;检测结果如下表;

[0128][0129]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。

凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1