用于在双组分粘合剂体系的酚醛树脂组分中使用的酚醛树脂的制作方法

用于在双组分粘合剂体系的酚醛树脂组分中使用的酚醛树脂

1.本发明是申请日为2017年12月21日、申请号为201780080246.6(pct/ep2017/084267)、发明名称为“用于在双组分粘合剂体系的酚醛树脂组分中使用的酚醛树脂”的发明专利申请的分案申请。

技术领域

2.本发明涉及一种用于在用于聚氨酯冷芯盒工艺的双组分粘合剂体系的酚醛树脂组分中使用的酚醛树脂,一种用于在聚氨酯冷芯盒工艺中使用的双组分粘合剂体系,一种用于通过与叔胺接触来进行硬化的成型材料混合物,相应的酚醛树脂、相应的酚组分、相应的双组分粘合剂体系或者相应的成型材料混合物的应用。本发明还涉及:一种出自馈料器、铸造模具和铸造型芯的制品,其由相应的成型材料混合物制造;一种用于制造酚醛树脂的方法和一种用于制造出自馈料器、铸造模具和铸造型芯的制品的方法。

背景技术:

3.在制造馈料器、铸造模具和铸造型芯时,为了粘合成型原料,常常使用在形成聚氨酯的条件下冷硬化的双组分粘合剂体系。这些粘合剂体系由两个组分构成,即一种是溶解在溶剂中的酚醛树脂,所述酚醛树脂在分子中具有至少两个oh基团(酚醛树脂组分),并且一种是溶解在溶剂中的或者无溶剂的异氰酸酯,所述异氰酸酯在分子中具有至少两个异氰酸酯基团(异氰酸酯组分)。这两种分开地添加给包含成型原料的成型材料混合物的组分,在被成型的成型材料混合物中在加成反应中反应成为硬化的聚氨酯粘合剂。硬化在此在存在碱性催化剂时进行,所述碱性催化剂优选成呈叔胺的形式,所述叔胺在成型材料混合物成型之后随着载气引入到成型工具中。

4.酚醛树脂组分是溶解在溶剂中的酚醛树脂,即一种或多种(必要时取代的)酚与一种或多种醛(尤其是甲醛)的缩合产物。由于酚醛树脂的高粘度,酚醛树脂组分的酚醛树脂需要溶解在溶剂中,因为否则无法进一步加工。特别是,酚醛树脂组分与异氰酸酯组分和成型原料的均匀的混合可能是不可行的或者在没有显著的额外耗费的情况下是不可行的。此外,通过溶解酚醛树脂,降低了与异氰酸酯组分的反应能力,以至于在添加催化剂之前不开始反应。相应地,按酚醛树脂组分的总质量计,酚醛树脂组分通常以酚醛树脂浓度在40%至60%的范围内的溶液的形式存在。

5.作为异氰酸酯组分使用如下异氰酸酯(大多是聚异氰酸酯),其在分子中具有至少两个异氰酸酯基团,所述异氰酸酯呈未溶解的形式或溶解在溶剂中。优选的是芳香族的异氰酸酯(大多是聚异氰酸酯)。在异氰酸酯组分呈溶液的形式的情况下,按异氰酸酯组分的总重量计,异氰酸酯的浓度通常高于70%。

6.为了根据聚氨酯冷芯盒工艺(也称为“尿烷冷芯盒法”)制造馈料器、铸造型芯和铸造模具,首先通过如下方式制造成型材料混合物:粒状的成型原料与上述双组分粘合剂体系的这两种组分混合。在此,双组分粘合剂体系的这两种组分的量比优选地被确定为,使得按oh基团的数量计,产生近似化学计量的比或过量的nco基团。目前常见的双组分粘合剂体

系按oh基团的数量计通常具有高达20%的过量的nco基团。粘合剂(连同存在于粘合剂组分中的溶剂和添加剂)的总量在铸造型芯和铸造模具中,按成型原料的所使用的质量计通常在大约1%至2%的范围内,而在馈料器中,按馈料器的其它组成部分计通常在大约5%至18%的范围内。

7.成型材料混合物于是被成型。此后在短时间送气的条件下借助作为催化剂的叔胺使被成型的成型材料混合物硬化。呈叔胺形式的催化剂的所需要的量分别按所使用的成型原料的质量计在0.035%至0.11%的范围内。按粘合剂的质量计,所需要的呈叔胺形式的催化剂的量通常为3%至15%,这取决于所使用的叔胺的类型。随后,能够从成型工具中取出馈料器、铸成型芯或铸造模具并且用于铸造金属,例如在发动机铸件中。

8.在聚氨酯形成的条件下进行冷硬化的双组分粘合剂体系如在上文中所述的那样也在聚氨酯自硬方法中使用。在此,在呈叔胺溶液的形式的液态催化剂的作用下进行硬化,所述叔胺被添加给成型材料混合物。

9.在wo2016/165916a1中描述了一种在聚氨酯冷芯盒法和/或自硬法中使用的酚醛树脂组合物。所述酚醛树脂组合物包含具有醚化的和/或游离的羟甲基的邻位稠合的甲阶酚醛树脂,游离的甲醛,甲醛与一种或多种c-h-酸性离析化合物的一种或多种反应产物,和其它成分。在该文献中所描述的邻位缩合的甲阶酚醛树脂具有下面给出的通式,其中可溶性酚醛树脂通过单酚的缩合获得,使得所有的残基r是相同的。r在上述通式中对应于氢或对应于酚羟基的间位或对位的取代基。

[0010][0011]

用于在聚氨酯冷芯盒工艺中使用的双组分粘合剂体系例如在us 3,409,579、us 4,546,124、de 10 2004 057 671、ep 0 771 599、ep 1 057 554和de 10 2010 051 567中描述。

[0012]

在选择用于酚醛树脂并且可能的话用于异氰酸酯组分的溶剂时,需注意的是,虽然在存在催化剂的情况下溶剂并不重要地参与异氰酸酯和酚醛树脂之间的反应,但非常可能影响所述反应。特别地,问题尤其是如下状态:这两种粘合剂组分即酚醛树脂和异氰酸酯具有显着不同的极性。异氰酸酯和酚醛树脂之间的这种极性差异将可用的溶剂的数量限制为与两种粘合剂组分相容的溶剂。这种相容性对于实现粘合剂体系的完全转化和硬化是必要的。尽管质子或非质子类型的极性溶剂通常是酚醛树脂的良好溶剂,但它们对于异氰酸酯是不那么适合的。虽然芳香族的溶剂又与异氰酸酯相容,但它们不那么适合于酚醛树脂。此外,芳香族的溶剂具有如下缺点:在浇铸后释放有害物质如苯、二甲苯或甲苯。

[0013]

因此,通常在实践中使用极性和非极性的含芳香物质的溶剂的混合物,其与相应的粘合剂体系(酚醛树脂和异氰酸酯)相配合。此外,溶剂混合物的各个成分在此不应具有过低的沸点范围,由此溶剂,特别是当用温砂加工时,挥发过快从而降低了砂的流动性和可压缩性。

[0014]

作为非极性的含芳香物质的溶剂,迄今为止优选使用高沸点的芳香烃的混合物,

即在大气压下沸点范围高于约150℃的芳香烃的混合物。作为极性溶剂尤其使用特定的足够高沸点的酯,例如由己二酸二甲酯,琥珀酸酯二甲酯和戊二酸二甲酯构成的混合物,所述己二酸二甲酯,琥珀酸酯二甲酯和戊二酸二甲酯在商业中也称为dbe(二元酸酯)。

[0015]

出于经济和生态原因,有利的是,避免或减少在铸造业中因有机溶剂而产生的排放。在浇铸期间的排放,以及在铸造前的蒸发和释放气体,是显着的工作场所负担,其通常无法通过诸如通风柜等的保护措施来截获。

[0016]

在de 1 999 125 115 a1中提出使用烷基硅酸盐。由此尤其可行的是,在铸造之后显着减少有害的排放物。然而,由于烷基硅酸盐的低的极性,迄今为止无法完全弃用添加极性的有机溶剂,因为迄今为止所使用的酚醛树脂与烷基硅酸盐不具有足够的可混合性。

技术实现要素:

[0017]

因此,本发明的目的是提供一种用于在用于聚氨酯冷芯盒工艺的双组分粘合剂体系的酚醛树脂组分中使用的酚醛树脂,其与非极性溶剂,特别是烷基硅酸盐具有改善的可混合性或溶解性,其中酚醛树脂的,由其制备的双组分粘合剂体系的或由双组分粘合剂体系制成的成型材料混合物或制品的其它性能不受不利影响。

[0018]

该目的通过一种在用于聚氨酯冷芯盒工艺的双组分粘合剂体系的酚醛树脂组分中使用的酚醛树脂来实现,其中所述酚醛树脂包括:

[0019]

(a)具有以下结构单元的可溶性酚醛树脂:

[0020]

(a1)

[0021]

其中在位置2、4和6中的一个、两个或三个处存在可溶性酚醛树脂的另一结构单元的键而不是氢键,

[0022]

(a2)通式(a2)的一个或多个结构单元:

[0023][0024]

其中取代基r是(a2-i)取代或未取代的残基,(a2-ii)脂肪族的残基,(a2-iii)支链或非支链的残基,(a2-iv)饱和或不饱和的残基,具有总共1至35个碳原子,包括任何的取代基,并且

[0025]

其中在位置2、4和6中的一个、两个或三个处存在可溶性酚醛树脂的另一结构单元的键而不是氢键,

[0026]

(a3)通式(a3)的一个或多个结构单元:

[0027]

[0028]

其中取代基r’在位置2或4处被取代并且是(a3-i)取代或未取代的残基,(a3-ii)脂肪族的残基,(a3-iii)支链或非支链的残基,(a3-iv)饱和或不饱和的残基,具有总共1至15个碳原子,包括任何的取代基,并且其中在剩余的位置2、4和6中的一个、两个或三个处存在可溶性酚醛树脂的另一结构单元的键而不是氢键,

[0029]

(a4)作为连接两个酚环的链节,

[0030]

(a5)作为连接两个酚环的链节。

[0031]

已令人惊讶地发现,根据本发明的酚醛树脂在非极性溶剂中具有非常高的可混合性或溶解性。当在用于聚氨酯冷芯盒工艺的双组分粘合剂体系的酚醛树脂组分中使用本发明的酚醛树脂时,现在可以完全弃用有机极性溶剂。根据本发明的酚醛树脂在对于制备用于聚氨酯冷芯盒工艺的双组分粘合剂体系的酚醛树脂组分而言所需的混合物中可非常好地与烷基硅酸盐如四乙基硅酸盐混合,而未观察到溶液的浑浊。

[0032]

因此,通过使用根据本发明的酚醛树脂,可以减少或排除芳香族的溶剂的排放。

[0033]

此外,令人惊讶的是,可以使用非极性溶剂来溶解酚醛树脂,所述非极性溶剂同时也是异氰酸酯(特别是聚异氰酸酯)的良好溶剂。因此,能够弃用由极性和非极性溶剂构成的溶剂混合物。

[0034]

根据本发明优选的是如下酚醛树脂,其中在成分(a)的可溶性酚醛树脂中结构单元的摩尔比

[0035]

a1比a2在10:1至99:1的范围内,优选在15:1至50:1的范围内,和/或

[0036]

a1比a3在1:1至10:1的范围内,优选在1.5:1至3.5:1的范围内,和/或

[0037]

a2比a3在5:1至30:1的范围内,优选在10:1至20:1的范围内,和/或

[0038]

a4比a5在90:10至10:90的范围内。

[0039]

此外优选的是根据本发明的酚醛树脂,其中按酚醛树脂的总质量计,组分(a)的可溶性酚醛树脂的份额在30重量%至75重量%的范围内。例如,在根据本发明的酚醛树脂中,除了根据本发明的可溶性酚醛树脂外,还可能存在其他的可溶性酚醛树脂或线型酚醛树脂,或者根据本发明的酚醛树脂含有一定份额的游离单体。

[0040]

同样优选的是根据本发明的酚醛树脂,还包括:

[0041]

(b)按酚醛树脂的总质量计,一定份额的游离的芳香族单体,优选份额在0重量%至20重量%的范围内,优选在0重量%至10重量%的范围内,特别优选在0重量%至1.9重量%的范围内,

[0042]

和/或

[0043]

(c)按酚醛树脂的总质量计,一定份额的甲醛,优选份额在0重量%至1.0重量%的范围内,优选在0.0重量%至0.2重量%的范围内,特别优选在0.0重量%至0.02重量%的范围内,

[0044]

和/或

[0045]

(d)按酚醛树脂的总质量计,一定份额的其他可溶性酚醛树脂或者线型酚醛树脂,优选份额在0重量%和50重量%之间的范围内。

[0046]

同样根据本发明优选的是如下酚醛树脂,其中通式(a2)的结构单元的取代基r是具有5至15个碳原子的残基。

[0047]

根据本发明优选的是如下酚醛树脂,

[0048]

其中在通式(a2)的结构单元中一个或至少一个结构单元中,取代基r是(a2-i)未取代的残基,(a2-ii)脂肪族的残基,(a2-iii)无支链的残基,具有总共1至35个碳原子,优选总共5至15个碳原子,

[0049]

和/或

[0050]

其中在通式(a2)的结构单元中一个或至少一个结构单元中,取代基r(a2-iv)是单不饱和或多元不饱和的,优选单不饱和、二元不饱和或三元不饱和的。

[0051]

在这种情况下,根据本发明的酚醛树脂是优选的,其中在通式(a2)的结构单元中的一个或至少一个结构单元中,取代基r是(a2-i)未取代的残基,(a2-ii)脂肪族的残基,(a2-iii)无支链的残基,具有总共15个碳原子,(a2-iv)是三元不饱和的,其中双键优选位于位置8、11和14中。

[0052]

根据本发明尤其优选的是,通式(a2)的结构单元是通式(a2-a)的一个或多个结构单元:

[0053][0054]

其中以虚线示出的键中的一个、两个或所有键表示双键。

[0055]

根据本发明还优选的是,在根据本发明的可溶性酚醛树脂中,结构单元(a2)由通式(a2-a)的不同的结构单元组成,其中以虚线示出的键中的一个、两个或所有键表示双键。

[0056]

根据本发明尤其优选的是,通式(a2)的一个或多个结构单元是通式(a2-b)的结构单元:

[0057][0058]

根据本发明的这些优选的酚的特征在于在非极性溶剂中尤其好的溶解性。令人惊讶的是,即使仅少量地添加溶剂,该溶液也表现出特别低的粘度。

[0059]

同样根据本发明优选的是如下酚醛树脂,其中通式(a3)的结构单元的取代基r’是具有1至9个碳原子的残基。

[0060]

根据本发明优选的是如下酚醛树脂,

[0061]

其中在通式(a3)的结构单元中的一个或至少一个结构单元中,取代基r’设置在酚oh基的邻位,

[0062]

和/或

[0063]

其中在通式(a3)的结构单元中的一个或至少一个结构单元中,取代基r’是(a3-i)未取代的烷基,(a3-iii)支链或非支链的烷基,(a3-iv)饱和的烷基,具有优选1至9个碳原子,优选具有1、4、8或9个碳原子。

[0064]

根据本发明优选的是如下酚醛树脂,其中在通式(a3)的结构单元中的一个或至少

一个结构单元中,取代基r’设置在酚oh基的邻位,并且取代基r’是甲基基团。

[0065]

根据本发明更尤其优选的是在用于聚氨酯冷芯盒法的双组分粘合剂体系的酚醛树脂组分中使用的酚醛树脂,其中所述酚醛树脂包括:

[0066]

(a)具有以下结构单元的可溶性酚醛树脂:

[0067]

(a1)

[0068]

其中在位置2、4和6中的一个、两个或三个位置处存在可溶性酚醛树脂的另一结构单元的键而不是氢键,

[0069]

(a2)通式(a2-a)的一个或多个结构单元:

[0070][0071]

其中以虚线示出的键中的一个、两个或所有键表示双键,并且其中在位置2、4和6中的一个、两个或三个位置处存在可溶性酚醛树脂的另一结构单元的键而不是氢键,

[0072]

(a3)通式(a3-a)的一个或多个结构单元:

[0073][0074]

其中在剩余的位置2、4和6中的一个、两个或三个位置处存在可溶性酚醛树脂的另一结构单元的键而不是氢键,

[0075]

(a4)作为连接两个酚环的链节,

[0076]

(a5)作为连接两个酚环的链节。

[0077]

根据本发明更尤其优选的是,在用于聚氨酯冷芯盒工艺的双组分粘合剂体系的酚醛树脂组分中使用的酚醛树脂,其中所述酚醛树脂包括:

[0078]

(a)通过如下(a1)、(a2)、(a3)和甲醛的缩合制备的可溶性酚醛树脂,

[0079]

(a1)

[0080]

(a2)通式(i)的一种或多种化合物,

[0081][0082]

其中取代基r是(a2-i)取代或未取代的残基,(a2-ii)脂肪族的残基,(a2-iii)支链或非支链的残基,(a2-iv)饱和或不饱和的残基,具有总共1至35个碳原子,包括任何的取代基,并且

[0083]

(a3)通式(ii)的一种或多种化合物,

[0084][0085]

其中取代基r’在位置2或4处被取代并且是(a3-i)取代或未取代的残基,(a3-ii)脂肪族的残基,(a3-iii)支链或非支链的残基,(a3-iv)饱和或不饱和的残基,具有总共1至15个碳原子,包括任何的取代基。

[0086]

根据本发明,酚与甲醛的缩合反应优选利用适合的金属催化剂在弱酸性介质中进行。适合的金属催化剂是金属即mn、zn、cd、mg、co、ni、fe、pb、ca和ba的二价离子的盐。优选的是乙酸锌,其通常作为水合醋酸锌来使用。使用量并不重要。按酚和甲醛的总量计,水合醋酸锌的典型的量为0.02重量%至0.3重量%,优选为0.02重量%至0.2重量%。

[0087]

通式(a2)和(a3)的结构单元的残基r和r’的上述表示为优选的设计方案相应地适用于化合物(i)和(ii)。

[0088]

尤其优选的是,通式(i)的化合物是通式(i-a)的化合物,

[0089][0090]

其中以虚线示出的键中的一个、两个或所有键表示双键。

[0091]

更尤其优选地,通式(i)的化合物是通式(i-b)的化合物

[0092][0093]

更尤其优选地,通式(i)的化合物是腰果酚。

[0094]

尤其优选的是,通式(ii)的化合物是通式(ii-a)的化合物,

[0095][0096]

其中在通式(ii-a)的结构单元中的一个或至少一个结构单元中,取代基r’设置在酚oh基的邻位,

[0097]

和/或

[0098]

其中在通式(ii-a)的结构单元中的一个或至少一个结构单元中,取代基r’是(a3-i)未取代的烷基,(a3-iii)支链或非支链的烷基,(a3-iv)饱和的烷基,具有优选具有1至9

个碳原子,优选具有1、4、8或9个碳原子。

[0099]

更尤其优选地,通式(ii)的化合物是邻甲酚。

[0100]

为了清楚起见,参照文献wo2016/165916a1的公开内容应指出的是,下述通式的化合物并非是根据本发明的,

[0101][0102]

其中每个r统一是位于酚羟基基团的间位或对位的取代基或氢,例如甲基、正丁基、异丁基、叔丁基、辛基、壬基、十五烯基、十五碳二烯基和十五烯三烯基,并且m和n之和至少为2,并且比值m/n至少为1,并且x为氢、ch2oh或醚化的羟甲基基团。

[0103]

本发明的另一方面涉及一种用作为用于聚氨酯冷芯盒工艺的双组分粘合剂体系的组分的酚醛树脂组分,包括

[0104]-根据本发明的酚醛树脂,

[0105]

以及

[0106]-用于酚醛树脂的溶剂。

[0107]

根据本发明优选的是如下酚醛树脂组分,其中溶剂选自:烷基硅酸盐、烷基硅酸盐低聚物、烷基硅酸盐聚合物、c10-c13烷基苯、异链烷烃、芳烃、脂肪烃和包含这些化合物中的至少一种的混合物,

[0108]

和/或,其中溶剂选择为,使得酚醛树脂在25℃下与溶剂可在酚醛树脂和溶剂之间的重量比为7比3至3比7,优选6:4至4:6,更优选5.5:4.5至4.5:5.5时混合并构成均匀溶液。

[0109]

在下文中——从优选的四乙基(邻)硅酸盐开始——给出一系列特别优选的烷基硅酸盐、烷基硅酸盐低聚物、烷基硅酸盐聚合物:

[0110]

四烷基硅酸盐:四乙基(邻)硅酸盐、四正丙基硅酸盐、四丁基乙二醇硅酸盐;

[0111]

三烷基硅酸盐:三乙基硅酸盐、在第四个氧原子处具有芳基官能性的三烷基硅酸盐(特别是三乙基硅酸盐)(si-o-ar;ar=芳基);

[0112]

二烷基硅酸盐:二乙基硅酸盐、在第三和/或第四个氧原子处具有芳基官能性的二烷基硅酸酯(si-o-ar);

[0113]

单烷基硅酸盐:单乙基硅酸盐、在第二和/或第三和/或第四个氧原子处具有芳基官能团的单烷基硅酸盐(si-o-ar);

[0114]

取代的硅酸盐:

[0115]

(a)芳基-硅烷或烷基-烷氧基-硅烷,即r1n=1-3si(or2)m=4-n型的化合物,其中r1=烷基或芳基,而r2=烷基;例如二甲基二甲氧基硅烷(r1=ch3,n=2,r2=ch3,m=4-n=2);

[0116]

(b)有机官能硅烷,即r1n=1-3si(or2)m=4-n型的化合物,其中r1是官能团,如3-氨基丙基或3-脲基丙基或3-缩水甘油氧基丙基,而r2=烷基;例如3-氨基丙基三乙氧基硅烷,3-脲基丙基三乙氧基硅烷或3-缩水甘油氧基丙基三甲氧基硅烷;

[0117]

聚硅酸乙酯:聚硅酸或低聚硅酸的乙酯、不同的聚硅酸或低聚硅酸的乙酯的混合

物,优选sio2份额大于35重量%,优选大于39重量%,特别优选在40重量%至42重量%的范围内(sio2含量可根据an-saa 0851确定)。

[0118]

特别地,聚硅酸或低聚硅酸的乙酯和其混合物的特征在于高闪点。具有高闪点的溶剂是优选的,因为由此改善工作安全性。

[0119]

除了或替选于上述非极性溶剂,还能够使用如下化合物作为溶剂,所述化合物选自:

[0120]-脂肪酸烷基酯、优选脂肪酸甲酯,优选植物油甲酯,优选菜籽油甲酯,-妥尔油,

[0121]-碳酸亚烷基酯,优选碳酸亚丙酯,

[0122]-环烷烃,

[0123]-环缩甲醛,

[0124]

和

[0125]-c2至c

6-二羧酸,例如1,2-乙二酸(草酸,c2-二羧酸),1,3-丙二酸(丙二酸,c3-二羧酸),1,4-丁二酸(琥珀酸,c4-二羧酸),1,5-戊二酸(戊二酸,c5二羧酸)或1,6-己二酸(己二酸,c6-二羧酸),c

4-c

6-二羧酸的二烷基酯是特别优选的,特别是c

4-c

6-二羧酸的二甲酯(这种混合物对于本领域技术人员而言作为所谓的“二元酯”或“dbe”已知)。

[0126]

同样根据本发明优选的是如下酚醛树脂组分,其中按酚醛树脂组分的总量计,溶剂的量位于30重量%至70重量%,位于优选40重量%至60重量%,特别优选45重量%至55重量%的范围内。

[0127]

由于根据本发明的酚醛树脂在非极性溶剂中的良好溶解性,根据本发明的酚醛树脂组分显示出特别好的储存稳定性。即使在-15℃和0℃之间的温度下,也不产生溶液的混浊。

[0128]

根据本发明优选的是如下酚醛树脂组分,其中酚醛树脂组分具有小于1000mpa*s的在20℃下的粘度,其优选小于500mpa*s,更尤其优选小于150mpa*s。

[0129]

在我们自己的研究中已证实,在根据本发明的酚醛树脂组分中能够获得特别低的粘度。低粘度改善了酚醛树脂组分的可加工性,并且有利于在制备成型材料混合物时均匀的混合。

[0130]

本发明的另一方面涉及一种在聚氨酯冷芯盒工艺中使用的双组分粘合剂体系,其包含酚醛树脂组分和与其分开的异氰酸酯组分(优选聚异氰酸酯组分),其中酚醛树脂组分包含根据本发明的酚醛树脂和/或是根据本发明的酚醛树脂组分。

[0131]

本发明的另一方面涉及一种通过与叔胺或与由两种或多种叔胺的混合物接触而硬化的成型材料混合物,其中成型材料混合物可通过混合根据本发明的双组分粘合剂体系的组分来制备。

[0132]

根据本发明优选的是,在聚氨酯冷芯盒工艺中作为胺要么使用三乙胺、二甲基乙胺、二乙基甲胺、二甲基异丙胺、二甲基丙胺来使成型材料混合物硬化要么使用上述胺的混合物来使成型材料混合物硬化。

[0133]

根据本发明,优选的是如下成型材料混合物,其还包含成型原料或多种成型原料的混合物,其中成型原料的总质量与成型材料混合物的其他成分的总质量的比为100:10至100:0.4,优选100:3至100:0.5,并且尤其优选100:1.5至100:0.6。

[0134]

本发明的另一方面涉及根据本发明的酚醛树脂、根据本发明的酚醛树脂组分、根

据本发明的双组分粘合剂体系或根据本发明的成型材料混合物在聚氨酯冷芯盒工艺中用于粘合成型原料或成型原料的混合物的应用。

[0135]

本发明的另一方面涉及来自馈料器,铸造模具和铸成型芯的制品,其可由根据本发明的成型材料混合物制造。

[0136]

令人惊讶的是,已经发现,通过使用根据本发明的制品,如果常用的芳香族溶剂部分地或完全地被烷基硅酸盐代替,那么能够减少或完全避免在浇铸过程中所发生的芳香族化合物如苯、二甲苯或甲苯的排放。

[0137]

通常,由成型材料混合物制造的制品如馈料器,铸造模具和铸成型芯在送气期间就已经获得可测量的强度(这称为“初始强度”或“即时强度”),所述强度在送气完成时缓慢提高到最终强度值。在实践中,期望尽可能高的初始强度,以便在送气之后能够尽可能立即从模制工具中取出制品,并且工具又可用于新的工序。特别地,在借助于机器人自动取出和继续加工由成型材料混合物制成的制品时,已证实为有利的是,制品除了强度之外的制品还具有高的弹性。因为通常使用的机器人臂不具有足够高的灵敏度从而无法对所制造的制品或其位置的最小的偏差做出反应,所以如果制品没有足够的弹性从而无法补偿机器人的不精确性,那么经常发生被制造的制品由机器人臂破坏。

[0138]

令人惊讶的是,已证实,由根据本发明的成型材料混合物制造的根据本发明的制品具有高的初始强度,也就是“即时强度”,同时具有高弹性(折断路径)。由此,由成型材料混合物制造的根据本发明制品具有决定性的优点。由根据本发明的成型材料混合物制造的本发明的制品能够自动地被取出和进一步加工,并且能够显着减少因制品的破裂而产生的废品。

[0139]

为了制造所述制品,首先将双组分粘合剂体系的组分与(耐火)成型原料混合为成型材料混合物。如果要根据pu-自硬法来制造成型体,那么也已经能够将适合的催化剂添加给成型材料混合物。

[0140]

为此,优选将液态胺提供给成型材料混合物中。这些胺优选具有4至11的pkb值。适合的催化剂的实例是4-烷基吡啶,其中烷基包括1至4个碳原子,异喹啉,芳基吡啶如苯基吡啶,吡啶,丙烯酸,2-甲氧基吡啶,哒嗪,喹啉,正甲基咪唑,4,4'-联吡啶,苯丙基吡啶,1甲基苯并咪唑,1,4-噻嗪,n,n-二甲基苄胺,三苄胺,n,n-二甲基-1,3-丙二胺,n,n-二甲基乙醇胺以及三乙醇胺。催化剂必要时能够用惰性溶剂稀释,例如2,2,4-三甲基-1,3-戊二醇二异丁酸酯或脂肪酸酯。按多元醇组分的重量计,所添加的催化剂的量在0.1重量%至15重量%的范围内选择。

[0141]

然后通过常规机构将成型材料混合物引入模具中并在该处压缩。然后将成型材料混合物硬化成制品。在硬化时,所述制品优选应保持其外形。

[0142]

特别地,在制造铸成型芯时必要的是,使铸成型芯依次连接或与铸造模具连接。这种连接通常借助于金属销进行,所述金属销被射入型芯中并将所述型芯彼此连接。令人惊讶地,已证实,由根据本发明的成型材料混合物制造的根据本发明的制品由于提高的弹性在进一步加工时并且尤其在与金属销连接时不经常断裂。

[0143]

本发明的另一方面涉及一种用于制备酚醛树脂的方法,所述方法包括下述步骤:

[0144]

(a)提供或制备酚,

[0145]

(b)提供或制备具有通式(i)的一种或多种化合物,

[0146][0147]

其中取代基r是(a2-i)取代或未取代的残基,(a2-ii)脂肪族的残基,(a2-iii)支链或非支链的残基,(a2-iv)饱和或不饱和的残基,具有总共1至35个碳原子,包括任何的取代基,

[0148]

(c)提供或制备具有通式(ii)的一种或多种化合物,

[0149][0150]

其中取代基r’在位置2或4处被取代并且是(a3-i)取代或未取代的残基,(a3-ii)脂肪族的残基,(a3-iii)支链或非支链的残基,(a3-iv)饱和或不饱和的残基,具有总共1至12个碳原子,包括任何的取代基,

[0151]

(d)提供或制备甲醛,以及

[0152]

(e)缩合在步骤(a)至(d)中所提供或制备的化合物。

[0153]

本发明的另一方面涉及一种通过根据本发明的用于制备酚醛树脂的方法所制备的酚醛树脂。

[0154]

本发明的另一方面涉及一种用于制造出自馈料器、铸造模具和铸造型芯的制品的方法,所述方法具有如下步骤:

[0155]-提供或制备成型原料或多种成型原料的混合物,

[0156]-将成型原料或多种成型材料的混合物与根据本发明的双组分粘合剂体系的酚醛树脂组分和异氰酸酯组分(或聚异氰酸酯组分)混合,使得形成适合于通过与气态的叔胺或与由两种或多种气态的叔胺组成的混合物接触来硬化的成型材料混合物,

[0157]-将所述成型材料混合物成型,

[0158]-根据聚氨酯冷芯盒工艺使成型的成型材料混合物与气态的叔胺或与由两种或多种的气态叔胺组成的混合物接触,使得硬化成型的成型材料混合物从而形成出自馈料器、铸造模具和铸造型芯的制品。

[0159]

在本发明的范畴中,优选同时实现称之为优选的方面中多个;特别优选的是这些方面和相应的特征产生的组合。

[0160]

接下来根据实例详细阐述本发明。

具体实施方式

[0161]

实例1:对根据本发明的酚醛树脂的描述:

[0162]

所述反应容器装配有冷却器、温度计和搅拌器,在反应容器中装有:20重量部分的酚,

[0163]

15重量部分的邻甲酚,

[0164]

0.025重量部分的水合醋酸锌,

[0165]

0.015重量部分的硬脂酸锌。

[0166]

冷却器置于回流。在1小时内将温度连续升至110℃并保持在该温度上。

[0167]

在90分钟的时间段内,将17重量部分的多聚甲醛(91%)分20份加入。

[0168]

紧接着,进一步搅拌反应混合物并加入3.0重量部分的腰果酚。将反应混合物在110℃再加热30分钟。

[0169]

随后,将冷却器切换至常压蒸馏,并将温度在1小时内升至125℃至126℃,使得从产物溶液中蒸馏出挥发性成分。

[0170]

然后进行真空蒸馏,其中去除残留的挥发性成分。

[0171]

以大约80%的产量获得根据本发明的酚醛树脂。

[0172]

实例2:对非根据本发明的酚醛树脂的描述:

[0173]

反应容器装配有冷却器、温度计和搅拌器,在所述反应容器中装有:

[0174]

20重量部分的酚,

[0175]

15重量部分的邻甲酚,

[0176]

0.025重量部分的水合醋酸锌,

[0177]

0.015重量的硬脂酸锌。

[0178]

冷却器置于回流。在1小时内将温度连续升至110℃并保持在该温度上。

[0179]

在90分钟的时间段内,将17重量部分的多聚甲醛(91%)分20份加入。

[0180]

紧接着,将反应混合物在110℃在加热30分钟。

[0181]

紧接着,将冷却器切换至常压蒸馏,并在1小时内将温度升至125℃至126℃,使得从产物溶液中蒸馏出挥发性成分。

[0182]

然后进行真空蒸馏,其中去除残留的挥发性成分。

[0183]

以大约80%的产量获得酚醛树脂/邻甲酚树脂。

[0184]

实例3:对非根据本发明的酚醛树脂的描述:

[0185]

反应容器装配有冷却器、温度计和搅拌器,在反应容器中装有:

[0186]

33重量部分的酚,

[0187]

0.025重量部分的水合醋酸锌,

[0188]

0.015重量部分的硬脂酸锌。

[0189]

冷却器置于回流。在1小时内将温度连续升至110℃并保持在该温度上。

[0190]

在90分钟的时间段内,将17重量部分的多聚甲醛(91%)分20份加入。

[0191]

紧接着,将反应混合物在110℃再加热30分钟。

[0192]

紧接着,将冷却器切换至常压蒸馏,并将温度在1小时内升至125℃至126℃,使得从产物溶液中蒸馏出挥发性成分。

[0193]

然后进行真空蒸馏,其中除去残留的挥发性成分。

[0194]

以大约80%的产量获得酚醛树脂。

[0195]

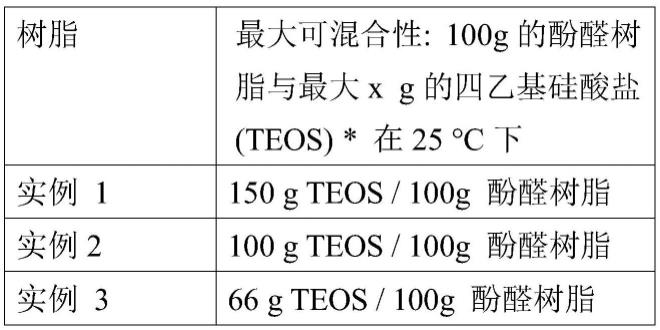

实例4:确定在实例1至3中所制备的树脂与四乙基硅酸盐的可混合性:

[0196]

将100g待测试的树脂置于烧杯中并且将四乙基硅酸盐分份加入,直至在25℃下观察到所产生树脂溶液的混浊。在此应注意的是,在每次加入一份四乙基硅酸盐后搅拌足够的时间,以便产生均匀的溶液。

[0197]

在加入第一份四乙基硅酸盐后,将所产生的混合物加热至60℃并且在下一次添加

之前再次冷却至25℃。多次重复将四乙基硅酸盐按份加入,直至观察到树脂混浊,所述浑浊即使通过在25℃下充分长时间(》90分钟)地搅拌溶液也是不能消除。

[0198]

所述测量被重复三次并且求取平均值。

[0199]

结果在下面的表1中说明。

[0200][0201]

*当混合物浑浊时,视为达到可混合性的极限。

[0202]

从结果可以看出,出自实例1的根据本发明的酚醛树脂与出自实例2和3的非根据本发明的酚醛树脂相比,具有与四乙基硅酸盐更高的可混合性。

[0203]

实例5:确定断裂力、断裂路径和即时强度

[0204]

将实例1和2中制备的酚醛树脂1:1地与由13重量部分的dbe和37重量部分的四乙基硅酸盐构成的混合物混合。所产生的酚醛树脂组分用于制造试样。

[0205]

利用所制备的酚醛树脂组分,成型原料和多异氰酸酯组分来制备成型材料混合物。如在下文中所描述的那样,在冷芯盒工艺中制造成弯曲棒形式的试样并且确定其初始弯曲强度。

[0206]

根据专利de 102012201971,通过混合80份二苯基甲烷二异氰酸酯(例如lupranat m20s,basf)、19份四乙基硅酸酯和1份添加剂来制备异氰酸酯组分。

[0207]

根据vdg手册第73页执行试样(+gf+弯曲强度-标准试样)的制造。为此,将成型原料置于混合容器中。然后将酚醛树脂组分和聚异氰酸酯组分在混合容器中称重,使得它们不直接混合。紧接着,将成型原料、所制备的酚醛树脂组分和聚异氰酸酯组分在桨式混合器(multiserw,型号rn10/p)中以约220转/分钟混合2分钟以形成成型材料混合物。

[0208]

试样的制造借助于通用射芯机lut来实现,所述通用射芯机lut配备有gasomat lut/g,两者均来自multiserw。已制成的成型材料混合物在其上述制造后直接填入到射芯机的射头中。

[0209]

射芯工艺的参数如下:喷射时间:3秒,喷射后延迟时间:5秒,喷射压力:4巴(400千帕)。为了进行硬化,在2巴(200kpa)的送气压力下用二甲基丙胺(dmpa)对试样送气10秒。紧接着,在4巴(400kpa)的吹扫压力下用空气吹扫9秒,并且确定所制造的试样的断裂路径、断裂力和即时强度。

[0210]

在吹扫结束后用multiserw测试仪器lru-2e在特定的时间点(15秒、1小时、24小时,参见表2)测量即时强度。

[0211]

在吹扫结束后用multiserw测试仪器lru-dma在特定的时间点(15秒、1小时、24小时,参见表2)测量断裂力和断裂路径。

[0212]

测量结果在下面的表即表2中给出。

[0213]

表2:

[0214]

断裂力[n]15s(即时)1h24h实例1的酚醛树脂102161183实例2的酚醛树脂119162187断裂路径[mm]15s(即时)1h24h实例1的酚醛树脂0.870.480.55实例2的酚醛树脂0.620.460.53即时强度[n/cm2]15s(即时)1h24h实例1的酚醛树脂268381390实例2的酚醛树脂307386426

[0215]

根据本公开的实施例,还公开了以下附记:

[0216]

附记1.一种在用于聚氨酯冷芯盒工艺的双组分粘合剂体系的酚醛树脂组分中使用的酚醛树脂,其中所述酚醛树脂包括:。

[0217]

(a)具有以下结构单元的可溶性酚醛树脂:

[0218]

(a1)

[0219]

其中在位置2、4和6中的一个、两个或三个位置处存在所述可溶性酚醛树脂的另一结构单元的键而不是氢键,

[0220]

(a2)通式(a2)的一个或多个结构单元:

[0221][0222]

其中取代基r是(a2-i)取代或未取代的残基,(a2-ii)脂肪族的残基,(a2-iii)支链或非支链的残基,(a2-iv)饱和或不饱和的残基,具有总共1至35个碳原子,包括任何的取代基,并且

[0223]

其中在位置2、4和6中的一个、两个或三个位置处存在所述可溶性酚醛树脂的另一结构单元的键而不是氢键,

[0224]

(a3)通式(a3)的一个或多个结构单元:

[0225][0226]

其中取代基r’在位置2或4处是被取代的并且是(a3-i)取代或未取代的残基,(a3-ii)脂肪族的残基,(a3-iii)支链或非支链的残基,(a3-iv)饱和或不饱和的残基,具有总共1至15个碳原子,包括任何的取代基,并且

[0227]

其中在剩余的位置2、4和6中的一个、两个或三个处存在所述可溶性酚醛树脂的另一结构单元的键而不是氢键,

[0228]

(a4)作为连接两个酚环的链节,

[0229]

(a5)作为连接两个酚环的链节。

[0230]

附记2.根据附记1所述的酚醛树脂,其中在所述通式(a2)的结构单元中一个或至少一个结构单元中,所述取代基r是(a2-i)未取代的残基,(a2-ii)脂肪族的残基,(a2-iii)无支链的残基,具有总共1至35个碳原子,优选总共5至15个碳原子。

[0231]

附记3.根据附记1或2所述的酚醛树脂,其中在所述通式(a2)的结构单元中的一个或至少一个结构单元中,所述取代基r是(a2-iv)单不饱和的或多元不饱和的,优选是单不饱和的、二元不饱和的或者三元不饱和的。

[0232]

附记4.根据上述附记中任一项所述的酚醛树脂,其中在所述通式(a2)的结构单元的一个或至少一个结构单元中,所述取代基r是(a2-i)未取代的残基,(a2-ii)脂肪族的残基,(a2-iii)无支链的残基,具有总共15个碳原子,其是(a2-iv)三元不饱和的,其中双键优选设置在位置8、11和14中。

[0233]

附记5.根据上述附记中任一项所述的酚醛树脂,其中所述通式(a2)的结构单元是通式(a2-a)的一个或多个结构单元:

[0234][0235]

其中以虚线示出的键中的一个、两个或所有键表示双键,其中在位置2、4和6中的一个、两个或三个处存在所述可溶性酚醛树脂的另一结构单元的键而不是氢键。

[0236]

附记6.根据上述附记中任一项所述的酚醛树脂,其中在所述通式(a3)的结构单元中的一个或至少一个结构单元中,取代基r’设置在酚oh基的邻位。

[0237]

附记7.根据上述附记中任一项所述的酚醛树脂,其中在所述通式(a3)的结构单元中的一个或至少一个结构单元中,取代基r’是(a3-i)未取代的烷基,(a3-iii)支链或非支链的烷基,(a3-iv)饱和的烷基,具有优选1至9个碳原子,优选具有1、4、8或9个碳原子。

[0238]

附记8.根据上述附记中任一项所述的酚醛树脂,其中在成分(a)的所述可溶性酚醛树脂中,所述结构单元的摩尔比a1比a2在10:1至99:1的范围内,优选在15:1至50:1的范围内。

[0239]

附记9.根据上述附记中任一项所述的酚醛树脂,其中在成分(a)的所述可溶性酚醛树脂中,所述结构单元的摩尔比a1比a3在1:1至10:1的范围内,优选在1.5:1至3.5:1的范围内。

[0240]

附记10.根据上述附记中任一项所述的酚醛树脂,其中在成分(a)的所述可溶性酚醛树脂中,所述结构单元的摩尔比a2比a3在5:1至30:1的范围内,优选在10:1至20:1的范围内。

[0241]

附记11.根据上述附记中任一项所述的酚醛树脂,其中在成分(a)的所述可溶性酚

醛树脂中,所述结构单元的摩尔比a4比a5在90:10至10:90的范围内。

[0242]

附记12.根据上述附记中任一项所述的酚醛树脂,其中所述通式(a2)的结构单元是通式(a2-a)的一个或多个结构单元:

[0243][0244]

其中以虚线示出的键中的一个、两个或所有键表示双键,

[0245]

并且其中

[0246]

在所述通式(a3)的结构单元中的一个或至少一个结构单元中,取代基r’设置在酚oh基的邻位并且所述取代基r’是甲基基团。

[0247]

附记13.一种用作为用于聚氨酯冷芯盒工艺的双组分粘合剂体系的组分的酚醛树脂组分,包括

[0248]-根据附记1至12中任一项所述的酚醛树脂,

[0249]

以及

[0250]-用于所述酚醛树脂的溶剂。

[0251]

附记14.一种在聚氨酯冷芯盒工艺中使用的双组分粘合剂体系,包括酚醛树脂组分和与其分开的异氰酸酯组分,其中所述酚醛树脂组分包含根据附记1至12中任一项所述的酚醛树脂和/或是根据附记13所述的酚醛树脂组分。

[0252]

附记15.一种通过与叔胺或与由两种或多种叔胺组成的混合物接触而硬化的混合物,其中所述混合物可通过混合根据附记14所述的双组分粘合剂体系的组分来制备。

[0253]

附记16.一种根据附记1至12中任一项所述的酚醛树脂、根据附记13所述的酚醛树脂组分、根据附记14所述的双组分粘合剂体系或根据附记15所述的混合物在聚氨酯冷芯盒工艺中用于粘合成型原料或多个成型原料的混合物的应用。

[0254]

附记17.一种出自馈料器、铸造模具和铸造型芯的制品,能够由根据附记15所述的混合物制造。

[0255]

附记18.一种用于制备酚醛树脂的方法,所述方法包括下述步骤:

[0256]

(a)提供或制备酚,

[0257]

(b)提供或制备具有通式(i)的一种或多种化合物,

[0258][0259]

其中取代基r是(a2-i)取代或未取代的残基,(a2-ii)脂肪族的残基,(a2-iii)支链或非支链的残基,(a2-iv)饱和或不饱和的残基,具有总共1至35个碳原子,包括任何的取代基,

[0260]

(c)提供或制备具有所述通式(ii)的一种或多种化合物,

[0261][0262]

其中取代基r’在位置2或4处被取代并且是(a3-i)取代或未取代的残基,(a3-ii)脂肪族的残基,(a3-iii)支链或非支链的残基,(a3-iv)饱和或不饱和的残基,具有总共1至12个碳原子,包括任何的取代基,

[0263]

(d)提供或制备甲醛,以及

[0264]

(e)缩合在步骤(a)至(d)中所提供或制备的化合物。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1