膦酸磺酸共聚离子交换膜及其制备方法与流程

本发明属于含氟膜材料制备领域,涉及一种膦酸磺酸共聚离子交换膜及其制备方法,尤其涉及至少含有膦酸磺酸共聚单元树脂所制备的离子交换膜及其制备方法。

背景技术:

1、质子交换膜是燃料电池(pemfc)结构中的重要组成部分,其作为燃料电池的电解质,其作为燃料电池的电解质,起传导质子和分隔阴、阳极室的双重作用。目前,已商业化的质子交换膜主要以美国dupont公司的nafion膜、美国dow化学公司的dow膜、日本asahi公司的aciplex膜及日本asahi glass公司的flemion膜为主,均为全氟磺酸膜。

2、作为pemfc关键材料之一的质子交换膜的工作温度决定了燃料电池的工作温度。全氟磺酸膜由于以水作为质子传导介质,电池的工作温度一般在80℃以下,当电池工作温度超过100℃时,膜内水分的蒸发会造成质子传导性能的急剧下降;并且在高温下易发生结构改变和化学降解,膜的机械性能也有所降低。为此,高温质子交换膜的研究开发收到了广泛的关注,研究重点主要集中在如何提高质子交换膜高温条件下的质子传导性能,以满足燃料电池的正常有效的运行。

3、针对燃料电池在100℃以上稳定运行的难题,国内外取得了一系列研究成果。如中国专利cn101604757a提供了一种由氮杂化环类化合物接枝的无机纳米颗粒与全氟磺酸树脂复合而成的质子交换膜,可用于中高温的燃料电池。然而其在100℃以上的温度条件时,质子传导率仍低于10ms/cm,限制了燃料电池在高温条件下的应用。

技术实现思路

1、为了克服上述燃料电池离子膜面临的难题,本发明构建了一种膦酸磺酸共聚离子交换膜,采用含氟烯烃、全氟膦酸酯单体和全氟杂环烯烃醚磺酰氟单体三元共聚形成多元前体树脂,然后经过酸、碱离子交换和水解过程获得的全氟磺酸树脂,制备出能在较高温度(如120-150℃)下稳定运行的离子交换膜,突破燃料电池高温区工作的瓶颈。此外,离子交换膜中加入多孔纤维增强材料可解决全氟磺酸膜存在的尺寸稳定性差、机械强度不高、化学稳定性差等缺点,而抗自由基助剂的加入有效解决燃料电池操作过程中所产生强氧化性的羟基自由基(·oh)或过氧基(·ooh)。随着操作时间的增加和进气相对湿度(rh)的降低,有效延长离子膜耐久性。

2、本发明的上述目的采用如下技术方案来实现:

3、本发明提供了一种膦酸磺酸共聚离子交换膜,其原料包括膦酸磺酸共聚树脂,

4、优选地,所述膦酸磺酸共聚离子交换膜中还包括抗自由基助剂和/或多孔纤维增强材料。

5、所述膦酸磺酸共聚离子交换膜在150℃下的质子传导率大于60 ms/cm。

6、优选地,所述膦酸磺酸共聚离子交换膜的原料还包括多孔纤维增强材料。

7、所述膦酸磺酸共聚树脂是由含氟烯烃、全氟膦酸酯和全氟杂环烯烃醚磺酰氟三元共聚形成膦酸磺酸共聚树脂前驱体,然后经过酸、碱离子交换和水解过程获得。

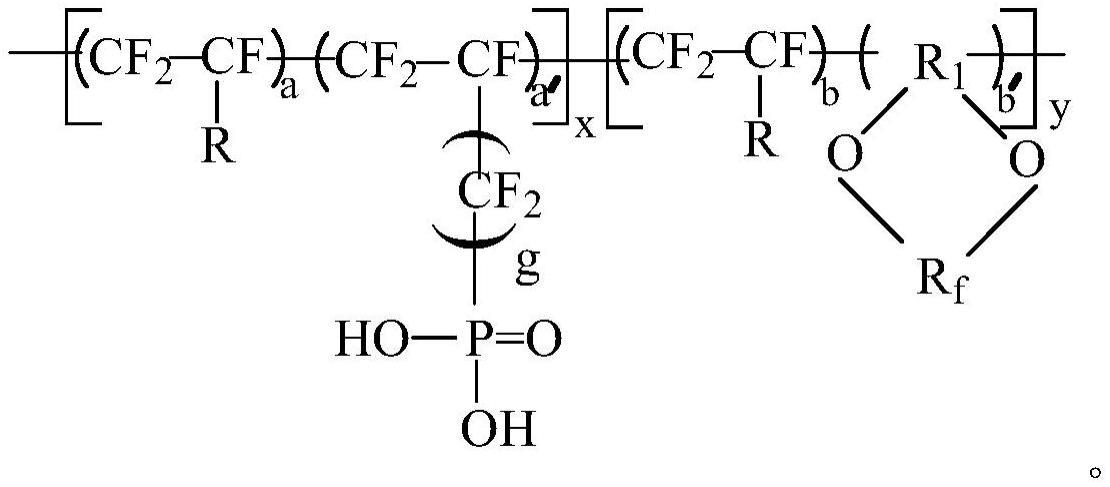

8、所述膦酸磺酸共聚树脂包括:含氟烯烃聚合单元、全氟膦酸结构单元、含氟杂环烯烃醚磺酸结构单元,具体结构式为:

9、

10、式中,g为1~4的整数;a和b为1-20的整数,a'和b'为1-3的整数,x/(x+y)=0.1-0.8,y/(x+y)=0.2-0.9。

11、式中r为cl或f。

12、式中r1为cf2—c,或—cf—cf—;

13、rf为其中,m1、m2、n2为0或1。

14、所述膦酸磺酸共聚树脂中各聚合单元所占的摩尔含量百分数为:含氟烯烃聚合单元占总体摩尔分数的30~90%;全氟膦酸结构单元占总体摩尔分数的5-65%,含氟杂环烯烃醚磺酸结构单元占总体摩尔分数的5-65%。

15、所述的膦酸磺酸共聚树脂的数均分子量是20~80万,优选地为20~60万,更为优选为20~40万。

16、所述的膦酸磺酸共聚树脂的离子交换容量为0.5~2.5mmol/g,优选为0.9~1.6mmol/g;更优选为1.0~1.4mmol/g。

17、所述多孔纤维增强材料厚度在2~50μm,优选5~20μm。多孔纤维增强材料在离子交换膜的层数为0~30层,优选为0~10层,更优选0-5层。多孔纤维增强材料为0层时为均质膜,多孔纤维增强材料为1~30层为复合型离子交换膜。

18、所述的多孔纤维增强材料选自聚四氟乙烯,聚偏氟乙烯,聚偏氟乙烯-co-六氟丙烯,聚乙烯,聚丙烯,聚乙烯-co-丙烯,醋酸纤维、聚酰亚胺、聚氯乙烯,,聚全氟乙丙烯纤维(fep)、聚全氟丙基乙烯基醚纤维、全氟烷氧基乙烯基醚共聚物纤维(pfa)、陶瓷纤维、矿物纤维、氧化物纤维、聚醚砜,聚醚酮,聚酰亚胺,聚苯并咪唑及其磺化、磷酸化衍生物的一种或几种。

19、所述多孔纤维增强材料孔隙率为60%-95%,优选孔隙率为75%-95%,更优选为80%-95%。所述多孔纤维增强材料克重为2~6g/m2,优选为2.5~5g/m2。

20、所述抗自由基助剂包括抗自由基助剂a和/或抗自由基助剂b。其中抗自由基助剂a为由金属m和配体l形成的金属络合物,金属m和配体l的摩尔比为1:1-1:10;优选为1:1-1:5。

21、所述助剂a中配体l的结构式为:

22、

23、其中r1,r2,r3,r4为h,oh,ch3(ch2)ro,ch3(ch2)r,nh2,ch2oh,c6h5,cf3(cf2)r,cf3(cf2)ro,其中r为0-10的整数;

24、所述抗自由基助剂a中的金属m选自金属、金属氧化物、金属盐及其任意组合。

25、优选地,所述抗自由基助剂a中的金属m选自但不限于mn、mno、mno2、mn2o3、mnso4、mncl2、mn(no3)2、mn(ch3coo)2·4h2o的一种或几种。

26、所述抗自由基助剂b的结构式为:

27、

28、其中r11,r22,r33,r44为h,oh,ch3(ch2)ho,ch3(ch2)h,nh2,ch2oh,c6h5,cf3(cf2)h,cf3(cf2)h o其中h为0-10的整数;

29、所述膦酸磺酸共聚离子交换膜中膦酸磺酸共聚树脂的质量百分数为90wt%~99.9wt%,抗自由基助剂的质量百分数为0.1~10%。

30、优选地,所述膦酸磺酸共聚树脂的质量百分数为95wt%~99.9wt%。抗自由基助剂的质量百分数为0.1~5%。

31、进一步优选地,所述抗自由基助剂a的含量为0.05wt%~3wt%,所述抗自由基助剂b的含量为0.05wt%-2wt%。

32、所述多孔纤维增强材料在全氟离子膜中的体积占比为5%~70%,优选10%~60%,更优选20%-50%。

33、本发明还提供了上述膦酸磺酸共聚离子交换膜的制备方法,包括熔融挤出成膜工艺或溶液涂覆工艺。

34、所述熔融挤出成膜工艺的具体步骤为:

35、1)调节双螺杆挤出机的各段温度、挤出机口模温度为200~280℃,将膦酸磺酸共聚树脂前驱体制备成膦酸磺酸共聚树脂前驱体基膜;

36、2)采用真空复合工艺将多孔纤维增强材料置于膦酸磺酸共聚树脂前驱体基膜的表面或者内部,制得增强型离子交换膜;

37、3)将增强型离子交换膜经碱金属氢氧化物溶液浸泡,水解转型后,再经酸溶液浸泡、去离子水冲洗后,得到膦酸磺酸共聚离子交换膜。

38、所述碱金属氢氧化物溶液为koh或naoh的水溶液;所述酸溶液为硝酸、硫酸、硝酸或其混合溶液。

39、所述溶液涂覆工艺的具体步骤为:

40、①用溶剂将膦酸磺酸共聚树脂溶解,加入抗自由基助剂,使其分散均匀,得到均匀的制膜液;

41、②将所述的制膜液采用溶液流延、溶液浇注、线棒涂覆、刮刀刮涂、喷涂或浸渍的方式在增强层成膜,加热使溶剂挥发即得膦酸磺酸共聚离子交换膜。

42、其中步骤①中,所述制膜液的固含量在5wt%-35wt%,所述的溶剂为n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、n-甲基吡咯烷酮、丙酮、丁酮、1~5个碳链的醇、1-5个碳链醇的水溶液、甲酸或乙酸中的一种或多种。

43、所述膦酸磺酸共聚离子交换膜的厚度为5~250μm,优选8~150μm,更优选8~50μm。

44、与现有技术相比,本发明至少具有以下优点:

45、1、本发明所提供的的膦酸磺酸共聚离子交换膜通过全氟膦酸结构单元与含氟杂环烯烃醚磺酸结构单元的协同作用,提高了离子交换膜在高温条件下的离子传导性,在150℃下的电导率仍然高于60ms/cm,完全能满足燃料电池离子膜在高温的工况下的应用要求,更适合用于高温燃料电池。此外,本发明所提供的膦酸磺酸共聚离子交换膜不仅可应用于高温环境中,同样可以在室温环境下运行,拓宽了离子交换膜的温度使用范围。

46、2、本发明所提供的膦酸磺酸共聚离子交换膜采用侧链为全c-c键的全氟膦酸聚合单元,提高了离子交换膜的耐热性,进一步提高了离子交换膜在高温条件下的应用范围。

47、3、本发明所提供的膦酸磺酸共聚离子交换膜含有全氟杂环烯烃醚磺酸组分,可以提高膜内部水分子的传输速率,从而提高质子膜的离子电导率。

48、4、本发明所提供的膦酸磺酸共聚离子交换膜相较于膦酸掺杂全氟磺酸树脂膜,结构更稳定。

- 还没有人留言评论。精彩留言会获得点赞!