一种以硫酸氢钠为催化剂催化聚3-羟基丁酸酯降解制备R-3-羟基丁酸酯的方法

一种以硫酸氢钠为催化剂催化聚3-羟基丁酸酯降解制备r-3-羟基丁酸酯的方法

技术领域

1.本发明属于聚3-羟基丁酸酯利用技术领域,涉及一种以硫酸氢钠为催化剂催化聚3-羟基丁酸酯降解制备r-3-羟基丁酸酯的方法。

背景技术:

2.r-3-羟基丁酸酯类化合物(如r-3-羟基丁酸甲酯和r-3-羟基丁酸乙酯)是一类重要的手性化合物。其中,r-3-羟基丁酸甲酯被认为对神经退行性疾病(如阿尔茨海默症)有一定的治疗作用:r-3-羟基丁酸甲酯能显著提升神经胶质细胞的代谢活性,可以提升正常小鼠和含有阿尔茨海默症的模型小鼠的学习记忆能力。此外,r-3-羟基丁酸甲酯也可以作为一种含氧液体燃料(如与97

#

汽油混合使用,添加含量可达5~20%v/v),从而为全球石化能源危机提供一种潜在的液体燃料选择。

3.r-3-羟基丁酸酯可以由聚3-羟基丁酸酯在醇溶液体系中、以酸或碱为催化剂加热反应获得。碱催化剂容易导致生成大量巴豆酸甲酯等副产物,其不适合工业化使用。与之对比,酸催化剂在r-3-羟基丁酸酯产物选择性等方面具有明显的优势。在以聚3-羟基丁酸酯酸催化醇解制备r-3-羟基丁酸酯过程中,最常用的为相强酸催化剂硫酸。然而硫酸具有强腐蚀性、给反应操作带来了不便利;且反应后硫酸很难分离回收再利用,需要用大量的碱来中和处理,不仅带来了环境问题,也造成了额外的成本。如lee等发表了一种将聚-(r)-(-)-3-羟基丁酸酯化学解聚为具有光学活性的r-(-)-3-羟基丁酸酯的方法,首先从细菌细胞中回收聚-(r)-(-)-3-羟基丁酸酯,然后进行酸性醇解。醇解的方法是:将纯化后的phb溶解在1,2-二氯乙烷中、醇(甲醇、乙醇或丙醇)和盐酸的溶液中,回流煮沸,反应完成后冷却至室温,依次用半饱和氯化钠水溶液、饱和碳酸氢钠水溶液和饱和氯化钠水溶液洗涤,三层水层结合后用二氯甲烷萃取两次,并将组合后的提取物加入有机层中于硫酸镁上干燥,旋蒸、真空蒸馏制得r-(-)-3-羟基丁酸酯。该文献使用浓盐酸作为催化剂尽管能制备相应的3-羟基丁酸酯,但盐酸腐蚀性强、对设备要求高、反应操作不简便、催化剂难以回收利用、并且后处理过程中需要中和水洗因而会导致废水量大,造成的环境污染大和成本高(lee et al. preparation of alkyl (r)-(-)-3-hydroxybutyrate by acidic alcoholysis of poly-(r)-(-)-3-hydroxybutyrate.[j]. enzyme and microbial technology, 2000, 27(1-2): 33-36.)。

[0004]

因此,开发绿色环保、操作方便且可回收再利用酸催化剂,把聚3-羟基丁酸酯转化为r-3-羟基丁酸酯类化合物具有重要意义。

技术实现要素:

[0005]

针对现有技术中浓硫酸作为催化剂催化聚3-羟基丁酸酯降解制备r-3-羟基丁酸酯时存在的催化剂难以回收利用、环境污染大、后处理麻烦以及成本高的技术问题,本发明提出一种以硫酸氢钠为催化剂催化聚3-羟基丁酸酯降解制备r-3-羟基丁酸酯的方法。将聚

3-羟基丁酸酯转化为r-3-羟基丁酸酯类化合物,既满足了催化工艺操作方便、绿色环保的要求,又实现了催化剂分离回收再利用、降低催化剂成本,具有工业化应用价值。

[0006]

为了达到上述目的,本发明的技术方案是这样实现的:一种以硫酸氢钠为催化剂催化聚3-羟基丁酸酯降解制备r-3-羟基丁酸酯的方法,将聚3-羟基丁酸酯、硫酸氢钠催化剂、以及醇(甲醇或乙醇)和氯仿(或二氯乙烷)混合溶液加入反应器中,然后在80~120℃反应3~24h后,冷却降温得到反应液;往反应液中加入水,搅拌后把溶液倒入分液漏斗中分层,上层为氯仿或二氯乙烷相(含有几乎全部r-3-羟基丁酸酯类化合物和部分甲醇)、下层为饱和或接近饱和的硫酸氢钠水溶液(含有部分甲醇)。

[0007]

基于溶剂(氯仿(或二氯乙烷)甲醇混合溶液)和目标产物(r-3-羟基丁酸酯类化合物)之间沸点的差别,通过两步蒸馏实现产物分离:首先在60~95℃之间常压蒸馏回收氯仿和二氯乙烷,然后在45~100℃之间减压(1

×

105~1

×

103pa)蒸馏回收目标产物。

[0008]

所得硫酸氢钠水溶液再在100℃蒸发浓缩、然后再冷却至5-10℃左右,结晶得到硫酸氢钠,收集重复利用。

[0009]

本发明所用催化剂硫酸氢钠既能在聚3-羟基丁酸酯醇解过程中起到很好的酸催化效果,又能回收重复利用。可能的原理为:硫酸氢钠在醇溶剂中能够电离为硫酸和硫酸钠,所产生的硫酸在反应体系中将起到很好的催化效果,从而实现聚3-羟基丁酸酯的酸催化降解;反应完成后向反应液加入水时,反应体系中的硫酸和硫酸钠都会溶解在水中,通过蒸发浓缩水、冷却结晶得到硫酸氢钠,从而实现硫酸氢钠的回收和重复利用。

[0010]

本发明具有以下有益效果:本发明提供了一种以硫酸氢钠为催化剂催化聚3-羟基丁酸酯降解为r-3-羟基丁酸酯的方法。该过程工艺简单、操作方便、成本低,且实现了催化剂的回收和重复利用,解决了传统均相酸催化剂环境污染大、无法回收重复利用且后处理麻烦的痛点,具有广阔的应用前景。并且,本发明提供的制备方法在基于原料聚3-羟基丁酸酯质量进行产物产率计算时,制备得到的r-3-羟基丁酸甲酯产率最高可达128wt%;硫酸氢钠催化剂回收率达96%,产物收率和催化剂回收率高。

附图说明

[0011]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0012]

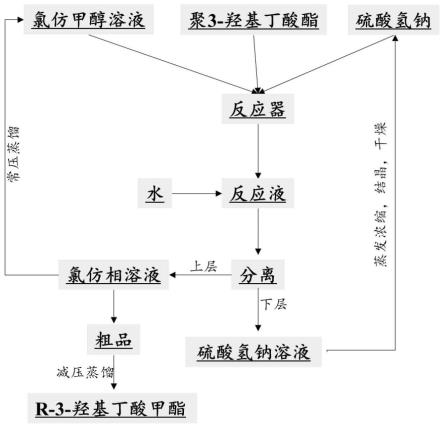

图1为本发明实施例1操作过程流程图。

[0013]

图2为本发明实施例1中氯仿相和硫酸氢钠水溶液相分离实图。

[0014]

图3为本发明实施例1所制备的r-3-羟基丁酸酯产品气质联用(gc-ms)分析图。

[0015]

图4为本发明实施例1所制备的r-3-羟基丁酸酯产品气相色谱-氢离子火焰检测器(gc-fid)分析图。

具体实施方式

[0016]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0017]

实施例1本实施例为以硫酸氢钠为催化剂催化聚3-羟基丁酸酯降解制备r-3-羟基丁酸酯的方法(整个流程见图1),步骤如下:(1)取20g聚3-羟基丁酸酯,20g硫酸氢钠,150ml氯仿甲醇溶液(氯仿和甲醇体积比为2:1)加入到300ml反应器中,密闭反应器,打开机械搅拌(100rpm),升温至90℃并在此温度反应6.5h,然后冷却至室温并往反应器中加入75ml水,机械搅拌30min,得到两相溶液。

[0018]

(2)把步骤(1)所得的两相溶液在分液漏斗中静置分层(见图2),并分别收集上层氯仿相溶液和下层硫酸氢钠溶液。通过对氯仿相溶液进行气质联用定性分析(见图3)和气相色谱-氢离子火焰检测器定量分析(见图4),确定氯仿相中含有r-3-羟基丁酸甲酯,且其产率达128wt%(基于聚3-羟基丁酸酯质量)。

[0019]

(3)把步骤(2)所得的氯仿相溶液在60~80℃条件下常压蒸馏,具体地,先在60℃蒸馏,防止溶剂喷出,当蒸完大部分溶剂后,缓慢升温至80℃蒸馏,待完全蒸干溶剂后,回收得到反应溶剂(氯仿和甲醇);然后把剩余液体先在45℃条件下缓慢进行减压蒸馏(1

×

105~1

×

103pa),并缓慢升温至90℃继续进行减压蒸馏,最终得到r-3-羟基丁酸甲酯。

[0020]

(4)把步骤(2)所得的硫酸氢钠溶液在100℃进行蒸发浓缩,然后在5℃条件下进行结晶,最后在100℃下进行干燥,得到19.2g硫酸氢钠晶体,催化剂回收率达96%。该硫酸氢钠晶体可以重复用于聚3-羟基丁酸酯催化降解反应。

[0021]

实施例2本实施例为以硫酸氢钠为催化剂催化聚3-羟基丁酸酯降解制备r-3-羟基丁酸酯的方法,步骤如下:(1)取20g聚3-羟基丁酸酯,20g硫酸氢钠,150ml氯仿甲醇溶液(氯仿和甲醇体积比为1:1)加入到300ml反应器中,密闭反应器,打开机械搅拌(100 rpm),升温至100℃并在此温度反应5h,然后冷却至室温并往反应器中加入75ml水,机械搅拌30min,得到两相溶液。

[0022]

(2)把步骤(1)所得的两相溶液在分液漏斗中静置分层,并分别收集上层氯仿相溶液和下层硫酸氢钠溶液。通过对氯仿相溶液进行气质联用定性分析和气相色谱-氢离子火焰检测器定量分析,确定氯仿相中含有r-3-羟基丁酸甲酯,且其产率达116wt%(基于聚3-羟基丁酸酯质量)。

[0023]

(3)把步骤(2)所得的氯仿相溶液在60~80℃条件下常压蒸馏,具体地,先在60℃蒸馏,防止溶剂喷出,当蒸完大部分溶剂后,缓慢升温至80℃蒸馏,待完全蒸干溶剂后,回收得到反应溶剂(氯仿和甲醇);然后把剩余液体先在45℃条件下缓慢进行减压蒸馏(1

×

105~1

×

103pa),并缓慢升温至90℃继续进行减压蒸馏,最终得到r-3-羟基丁酸甲酯。

[0024]

(4)把步骤(2)所得的硫酸氢钠溶液在100℃进行蒸发浓缩,然后在5℃条件下进行结晶,最后在100℃下进行干燥,得到19.1g硫酸氢钠。该所回收硫酸氢钠可以重复用于聚3-羟基丁酸酯催化降解反应。

[0025]

实施例3本实施例为以硫酸氢钠为催化剂催化聚3-羟基丁酸酯降解制备r-3-羟基丁酸酯

的方法,步骤如下:(1)取20g聚3-羟基丁酸酯,10g硫酸氢钠,150ml氯仿甲醇溶液(氯仿和甲醇体积比为2:1)加入到300ml反应器中,密闭反应器,打开机械搅拌(100rpm),升温至120℃并在此温度反应3h,然后冷却至室温并往反应器中加入75ml水,机械搅拌30min,得到两相溶液。

[0026]

(2)把步骤(1)所得的两相溶液在分液漏斗中静置分层,并分别收集上层氯仿相溶液和下层硫酸氢钠溶液。通过对氯仿相溶液进行气质联用定性分析和气相色谱-氢离子火焰检测器定量分析,确定氯仿相中含有r-3-羟基丁酸甲酯,且其产率达91wt%(基于聚3-羟基丁酸酯质量)。

[0027]

(3)把步骤(2)所得的氯仿相溶液在60~80℃条件下常压蒸馏,具体地,先在60℃蒸馏,防止溶剂喷出,当蒸完大部分溶剂后,缓慢升温至80℃蒸馏,待完全蒸干溶剂后,回收得到反应溶剂(氯仿和甲醇);然后把剩余液体先在45℃条件下缓慢进行减压蒸馏(1

×

105~1

×

103pa),并缓慢升温至90℃继续进行减压蒸馏,最终得到r-3-羟基丁酸甲酯。

[0028]

(4)把步骤(2)所得的硫酸氢钠溶液在100℃进行蒸发浓缩,然后在5℃条件下进行结晶,最后在100℃下进行干燥,得到9.1g硫酸氢钠。该所回收硫酸氢钠可以重复用于聚3-羟基丁酸酯催化降解反应。

[0029]

实施例4本实施例为以硫酸氢钠为催化剂催化聚3-羟基丁酸酯降解制备r-3-羟基丁酸酯的方法,步骤如下:(1)取20g聚3-羟基丁酸酯,20g硫酸氢钠,150ml氯仿乙醇溶液(氯仿和乙醇体积比为2:1)加入到300ml反应器中,密闭反应器,打开机械搅拌(100 rpm),升温至100℃并在此温度反应6h,然后冷却至室温并往反应器中加入75ml水,机械搅拌30min,得到两相溶液。

[0030]

(2)把步骤(1)所得的两相溶液在分液漏斗中静置分层,并分别收集上层氯仿相溶液和下层硫酸氢钠溶液。通过对氯仿相溶液进行气质联用定性分析和气相色谱-氢离子火焰检测器定量分析,确定氯仿相中含有r-3-羟基丁酸乙酯,且其产率达126wt%(基于聚3-羟基丁酸酯质量)。

[0031]

(3)把步骤(2)所得的氯仿相溶液在60~90℃条件下常压蒸馏,具体地,先在60℃蒸馏,防止溶剂喷出,当蒸完大部分溶剂后,缓慢升温至90℃蒸馏,待完全蒸干溶剂后,回收得到反应溶剂(氯仿和乙醇);然后把剩余液体先在45℃条件下缓慢进行减压蒸馏(1

×

105~1

×

103pa),并缓慢升温至100℃继续进行减压蒸馏,最终得到r-3-羟基丁酸乙酯。

[0032]

(4)把步骤(2)所得的硫酸氢钠溶液在100℃进行蒸发浓缩,然后在5℃条件下进行结晶,最后在100℃下进行干燥,得到19.2g硫酸氢钠硫酸氢钠。该所回收硫酸氢钠可以重复用于聚3-羟基丁酸酯催化降解反应。

[0033]

实施例5本实施例为以硫酸氢钠为催化剂催化聚3-羟基丁酸酯降解制备r-3-羟基丁酸酯的方法,步骤如下:(1)取20g聚3-羟基丁酸酯,20g硫酸氢钠,150ml二氯乙烷甲醇溶液(二氯乙烷和甲醇体积比为2:1)加入到300ml反应器中,密闭反应器,打开机械搅拌(100rpm),升温至80℃并在此温度反应24h,然后冷却至室温并往反应器中加入75ml水,机械搅拌30min,得到两相溶液。

[0034]

(2)把步骤(1)所得的两相溶液在分液漏斗中静置分层,并分别收集上层二氯乙烷相溶液和下层硫酸氢钠溶液。通过对二氯乙烷相溶液进行气质联用定性分析和气相色谱-氢离子火焰检测器定量分析,确定二氯乙烷相中含有r-3-羟基丁酸甲酯,且其产率达112wt%(基于聚3-羟基丁酸酯质量)。

[0035]

(3)把步骤(2)所得的二氯乙烷相溶液在80~95℃条件下常压蒸馏,具体地,先在80℃蒸馏,防止溶剂喷出,当蒸完大部分溶剂后,缓慢升温至95℃蒸馏,待完全蒸干溶剂后,回收得到反应溶剂(二氯乙烷和甲醇);然后把剩余液体先在45℃条件下缓慢进行减压蒸馏(1

×

105~1

×

103pa),并缓慢升温至100℃继续进行减压蒸馏,最终得到r-3-羟基丁酸甲酯。

[0036]

(4)把步骤(2)所得的硫酸氢钠溶液在100℃进行蒸发浓缩,然后在5℃条件下进行结晶,最后在100℃下进行干燥,得到19.1g硫酸氢钠。该所回收硫酸氢钠可以重复用于聚3-羟基丁酸酯催化降解反应。

[0037]

实施例6本实施例为以硫酸氢钠为催化剂催化聚3-羟基丁酸酯降解制备r-3-羟基丁酸酯的方法,步骤如下:(1)取20g聚3-羟基丁酸酯,15g硫酸氢钠,150ml二氯乙烷乙醇溶液(二氯乙烷和乙醇体积比为2:1)加入到300ml反应器中,密闭反应器,打开机械搅拌(100rpm),升温至90℃并在此温度反应12h,然后冷却至室温并往反应器中加入75ml水,机械搅拌30min,得到两相溶液。

[0038]

(2)把步骤(1)所得的两相溶液在分液漏斗中静置分层,并分别收集上层二氯乙烷相溶液和下层硫酸氢钠溶液。通过对二氯乙烷相溶液进行气质联用定性分析和气相色谱-氢离子火焰检测器定量分析,确定二氯乙烷相中含有r-3-羟基丁酸乙酯,且其产率达109wt%(基于聚3-羟基丁酸酯质量)。

[0039]

(3)把步骤(2)所得的二氯乙烷相溶液在80~95℃条件下常压蒸馏,具体地,先在80℃蒸馏,防止溶剂喷出,当蒸完大部分溶剂后,缓慢升温至95℃蒸馏,待完全蒸干溶剂后,回收得到反应溶剂(二氯乙烷和乙醇);然后把剩余液体先在45℃条件下缓慢进行减压蒸馏(1

×

105~1

×

103pa),并缓慢升温至100℃继续进行减压蒸馏,最终得到r-3-羟基丁酸乙酯。

[0040]

(4)把步骤(2)所得的硫酸氢钠溶液在100℃进行蒸发浓缩,然后在10℃条件下进行结晶,最后在100℃下进行干燥,得到13.4g硫酸氢钠。该所回收硫酸氢钠可以重复用于聚3-羟基丁酸酯催化降解反应。

[0041]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1