一种基于氮化硼填料的导热绝缘高分子材料复合膜及其制备方法与流程

1.本发明属于功能高分子复合材料领域,尤其涉及一种基于氮化硼填料的导热绝缘高分子材料复合膜及其制备方法。

背景技术:

2.随着5g通讯时代的到来,微电子器件向着高度集成化、小型化和功能化的方向快速发展,芯片和电力设备在高频运行过程中单位体积产生的热量大幅增加,累积的热量难以在狭小、封闭的空间内及时消散,严重影响电子器件的运行可靠性。此外,快速的内部散热会使设备温度过高,从而成为限制电子器件工作寿命的关键因素。已有研究表明,工作温度每升高2℃,电子器件的运行可靠性会降低10%,变压器绕组温度每升高6℃,其老化速度加倍,预期寿命会缩减一半。因此开发兼具高导热与优异绝缘性能的聚合物复合材料对改善电子器件与电力设备的热管理能力、提高其工作寿命以及运行可靠性具有重要意义。

3.在探索用于电力设备、半导体和热界面材料(tim)的多功能材料时,聚合物材料因具有可加工性强、质量轻和电绝缘等性能而受到人们的广泛关注。但是,传统的聚合物大多是没有自由电子的饱和体系,声子作为其热载流子,本征导热系数较低。液晶高分子材料由于有序结构的引入可以减少声子在传播过程中造成的散射,从而提高聚合物的热传导性能,但要实现聚合物导热性能的进一步提升,需要借助高导热填料的引入。因此,研究人员提出向聚合物基体中掺杂具有高导热性能的导热填料如六方氮化硼、氮化铝、石墨烯等制备导热复合材料。

4.六方氮化硼(h-bn)纳米材料,因其具有独特的理化性能,包括超宽带隙(5.0~6.0ev)、高导热率(50~600w

·

m-1

k-1

)以及优异的电绝缘特性等,在覆铜板(ccl)、电子封装(emc)、热界面材料(tims)、发光二极管(led)以及相变储能(pcms)等领域具有广阔的应用前景。如专利cn 113930026 a提出一种基于球形氮化硼填料的高导热低介电树脂组合物的方法,并将其应用于半固化片和覆铜板的制备;专利cn 113845775 a提供了一种超支化聚合物改性氮化硼导热绝缘复合材料的制备方法,经过改性后的氮化硼与树脂基体的相容性增加,降低了复合材料的加工黏度,改善了复合材料的加工性能,但该方法工艺繁琐,耗时较长,难以在短时间内实现大规模生产。

技术实现要素:

5.为了弥补现有技术的缺陷和不足,本发明的首要目的在于提供一种基于氮化硼填料的导热绝缘高分子材料复合膜的制备方法。

6.本发明的另一目的在于提供上述方法制备得到的基于氮化硼填料的导热绝缘高分子材料复合膜。

7.本发明的再一目的在于提供上述基于氮化硼填料的导热绝缘高分子材料复合膜的应用。

8.本发明的目的通过以下技术方案实现:

9.一种基于氮化硼填料的导热绝缘高分子材料复合膜的制备方法,包括以下步骤:

10.(1)将聚硅氧烷、液晶单体溶于有机溶剂,通过硅氢加成反应制备侧链液晶聚硅氧烷预聚体;

11.(2)将氮化硼粒子在碱溶液中进行剥离,然后用表面改性剂进行表面修饰,干燥,得到表面修饰的氮化硼;

12.(3)将修饰的氮化硼分散于有机溶剂中,加入到步骤(1)的侧链液晶聚硅氧烷预聚体中,加热挥发溶剂,在铂系催化剂催化下进行硅氢加成反应制备复合膜,再经热压成型得到基于氮化硼填料的导热绝缘高分子材料复合膜。

13.优选地,步骤(1)所述聚硅氧烷为聚二甲基甲基氢硅氧烷、四甲基环四硅氧烷、聚甲基氢硅氧烷的一种,液晶单体为4

’‑

(5-己烯基氧基)联苯-4-甲腈、4,4

’‑

二正(烯己氧基)联苯、4-甲氧基苯基4-(乙烯氧基)苯甲酸酯的一种或两种。

14.优选地,步骤(1)和步骤(3)所述有机溶剂为甲醇、乙醇、异丙醇、甲苯、丙酮、四氢呋喃中的一种或多种混合液,更优选为异丙醇;

15.步骤(2)所述碱溶液为氢氧化钠溶液或氢氧化钾溶液,碱溶液浓度为3-7m,所述剥离为在80-95℃中搅拌12-24h,更优选地,氢氧化钠摩尔浓度为5m,在温度为95℃中搅拌24h。

16.优选地,步骤(2)所述表面改性剂为γ-氨丙基三乙氧基硅烷(kh-550),γ-缩水甘油醚氧丙基三甲氧基硅烷(kh-560),γ-甲基丙烯酰氧基三甲氧基硅烷(kh-570)中的一种,更优选地,表面改性剂为γ-甲基丙烯酰氧基三甲氧基硅烷(kh-570)。

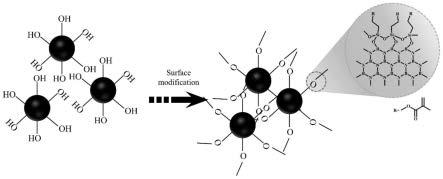

17.优选地,步骤(2)所述表面修饰为通过硅烷偶联剂功能化碱剥离的氮化硼。

18.优选地,步骤(2)所述氮化硼粒子为氮化硼纳米片、氮化硼纳米管或氮化硼微球。

19.优选地,步骤(2)所述氮化硼与表面改性剂的质量比为0.5-1:10-20,反应温度为80-120℃,反应时间为6-8h,所述干燥为真空干燥,干燥温度为40-65℃。

20.优选地,步骤(1)所述聚硅氧烷的分子量为2000~3000,所述硅氢加成反应在惰性气体保护下进行,60-80℃反应0.5-1h,更优选为80℃反应0.5h;所用的催化剂为铂系催化剂,更优选为kp32。

21.步骤(2)所述修饰过的氮化硼的水平尺寸为95~100nm,厚度为10个纳米层;

22.步骤(3)中,各组分的质量百分比分别为:修饰过的氮化硼0~30%,聚硅氧烷30~50%,液晶单体30~50%,所述铂系催化剂为kp32,催化剂用异丙醇稀释。

23.优选地,步骤(3)所述溶剂挥发温度为40-90℃,热压成型的条件为在90-150℃热压20-50min。

24.一种基于氮化硼填料的导热绝缘高分子材料复合膜,由上述的制备方法得到。

25.上述基于氮化硼填料的导热绝缘高分子材料复合膜的应用,将所述的基于氮化硼填料的导热绝缘高分子材料复合膜用作电子封装及电子器件散热材料。

26.本发明的机理是:

27.本发明利用液晶聚合物作为基体,采用硅烷偶联剂对氮化硼粒子进行改性,在氮化硼表面引入反应基团,反应基团在反应过程中参与交联固化,利用共价键的特性,填料与聚合物基体间形成强有力的相互作用力,与液晶聚硅氧烷聚合物相互联结,相互贯穿构建

一个整体导热网络结构。本发明增加了氮化硼与聚合物基体的相容性的同时提高了氮化硼的添加量,通过改善填料与基体间的界面结合效果,进而提升复合材料的导热性能。

28.本发明对于现有技术,具有如下的优点及有益效果:

29.本发明采用本征型和填充型两种制备工艺相结合的新方法,从结构设计出发,制备高导热绝缘侧链型液晶高分子膜复合材料;合成侧链液晶聚硅氧烷(sclcps),为声子传递提供完整的分子链网络,并赋予sclcps高有序度和优异的绝缘性能。采用表面功能化改性氮化硼为导热填料对sclcps进行掺杂改性,在sclcps基体内,以连续的氮化硼导热粒子定构声子传递的热传导通道,降低声子散射,实现聚合物基体与无机导热填料的协同提升效应,赋予侧链液晶聚硅氧烷高分子复合膜的高导热率和优异的电绝缘性,与侧链液晶聚硅氧烷聚合物的导热系数相比提高了约9倍,体积电阻率高达4.227

×

10

14

ω

·

cm,比电气绝缘临界电阻(109ω

·

cm)高出5个数量级。

附图说明

30.图1为侧链液晶聚硅氧烷(sclcps)的红外光谱图。

31.图2为氮化硼(bn),表面羟基化氮化硼(bnns)及表面功能化改性氮化硼f-bnns的红外光谱图。

32.图3为氮化硼复合材料淬断后的sem横截面形貌,(a)30f-bnns/sclcp,(b)30bnns/sclcp。

33.图4为f-bnns示意图。

具体实施方式

34.下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。本发明涉及的原料均可从市场上直接购买,对于未特别注明的工艺参数,可参照常规技术进行。

35.实施例1

36.(1)将0.129g(2摩尔份)聚甲基氢硅氧烷,0.246g(1.6摩尔份)4,4

’‑

二正(烯己氧基)联苯,0.167g(0.4摩尔份)4

’‑

(5-己烯基氧基)联苯-4-甲腈溶于10体积份的异丙醇,升温至80℃,搅拌0.5h,催化剂为铂系催化剂kp32,n2保护下进行硅氢加成反应制备侧链液晶聚硅氧烷预聚物,反应过程如下:

[0037][0038]

(2)通过5m氢氧化钠溶液与氮化硼粉体95℃下搅拌24h剥离氮化硼,制成氮化硼纳米片。随后将硅烷偶联剂kh-570按照质量比10%-20%加入到氮化硼纳米片的异丙醇分散液中,调节ph=8.3-8.5,在60℃下反应12h,再经真空干燥得表面功能化改性的氮化硼纳米片(f-bnns),f-bnns示意图如图4所示所示。

[0039]

(3)取0.0253g步骤(2)制得的f-bnns分散于10ml异丙醇中,功率为80khz下超声分散30min。然后将分散液加入到步骤(1)的聚硅氧烷溶液中,分散均匀。然后加入0.5ml铂系催化剂kp32,升温至90℃搅拌15min,转入聚四氟乙烯模具中通过溶剂挥发以完成部分硅氢加成交联过程。冷却至室温后,小心将样品从模具中取出,然后在0.6mpa和110℃下将上述复合物薄膜热压40分钟,最终获得氮化硼导热绝缘高分子材料复合膜。

[0040]

上述方案制备得到的复合材料在面内方向的导热系数可以达到1.979w

·

m-1

k-1

(样品的导热系数通过激光闪光分析法(lfa 467,耐驰,标准:astme 1461)在25℃下测量,导热系数(κ,w

·

m-1

k-1

)计算如下:κ=α

×

ρ

×

cp),绝缘性能在5.894

×

10

14

ω

·

cm(电绝缘性标准:109ω

·

cm)。

[0041]

实施例2

[0042]

(1)将0.129g(2摩尔份)聚甲基氢硅氧烷,0.246g(1.6摩尔份)4,4

’‑

二正(烯己氧基)联苯,0.167g(0.4摩尔份)4

’‑

(5-己烯基氧基)联苯-4-甲腈溶于10体积份的异丙醇,升温至80℃,搅拌0.5h。

[0043]

(2)通过5m氢氧化钠溶液与氮化硼粉体95℃下搅拌24h剥离氮化硼,制成氮化硼纳米片。随后将硅烷偶联剂kh-570按照质量比10%-20%加入到氮化硼纳米片的异丙醇分散液中,调节ph=8.3-8.5,在60℃下反应12h,再经真空干燥得表面功能化改性的氮化硼纳米片(f-bnns)。

[0044]

(3)取0.0533g步骤(2)制得的f-bnns分散于20ml异丙醇中,功率为80khz下超声分散30min。然后将分散液加入到步骤(1)的聚硅氧烷溶液中,分散均匀。然后加入0.5ml kp32,升温至90℃搅拌15min,转入聚四氟乙烯模具中通过溶剂挥发以完成部分硅氢加成交联过程。冷却至室温后,小心将样品从模具中取出,然后在0.6mpa和120℃下将上述复合物薄膜热压40分钟,最终获得氮化硼导热绝缘高分子材料复合膜。

[0045]

上述方案制备得到的复合材料在面内方向的导热系数可以达到2.103w

·

m-1

k-1

。

[0046]

实施例3

[0047]

(1)将0.129g(2摩尔份)聚甲基氢硅氧烷,0.246g(1.6摩尔份)4,4

’‑

二正(烯己氧基)联苯,0.167g(0.4摩尔份)4

’‑

(5-己烯基氧基)联苯-4-甲腈溶于10体积份的异丙醇,升温至80℃,搅拌0.5h。

[0048]

(2)通过5m氢氧化钠溶液与氮化硼粉体95℃下搅拌24h剥离氮化硼,制成氮化硼纳米片。随后将硅烷偶联剂kh-570按照质量比10%-20%加入到氮化硼纳米片的异丙醇分散液中,调节ph=8.3-8.5,在60℃下反应12h,再经真空干燥得表面功能化改性的氮化硼纳米片(f-bnns)。

[0049]

(3)取0.0847g步骤(2)制得的f-bnns分散于25ml异丙醇中,功率为80khz下超声分散30min。然后将分散液加入到步骤(1)的聚硅氧烷溶液中,分散均匀。然后加入0.5ml kp32,升温至90℃搅拌15min,转入聚四氟乙烯模具中通过溶剂挥发以完成部分硅氢加成交联过程。冷却至室温后,小心将样品从模具中取出,然后在0.6mpa和120℃下将上述复合物薄膜热压40分钟,最终获得氮化硼导热绝缘高分子材料复合膜。

[0050]

上述方案制备得到的复合材料在面内方向的导热系数可以达到2.151w

·

m-1

k-1

。

[0051]

实施例4

[0052]

(1)将0.129g(2摩尔份)聚甲基氢硅氧烷,0.246g(1.6摩尔份)4,4

’‑

二正(烯己氧基)联苯,0.167g(0.4摩尔份)4

’‑

(5-己烯基氧基)联苯-4-甲腈溶于10体积份的异丙醇,升温至80℃,搅拌0.5h。

[0053]

(2)通过5m氢氧化钠溶液与氮化硼粉体95℃下搅拌24h剥离氮化硼,制成氮化硼纳米片。随后将硅烷偶联剂kh-570按照质量比10%-20%加入到氮化硼纳米片的异丙醇分散液中,调节ph=8.3-8.5,在60℃下反应12h,再经真空干燥得表面功能化改性的氮化硼纳米片(f-bnns)。

[0054]

(3)取0.1200g步骤(2)制得的f-bnns分散于30ml异丙醇中,功率为80khz下超声分散30min。然后将分散液加入到步骤(1)的聚硅氧烷溶液中,分散均匀。然后加入0.5ml kp32,升温至90℃搅拌15min,转入聚四氟乙烯模具中通过溶剂挥发以完成部分硅氢加成交联过程。冷却至室温后,小心将样品从模具中取出,然后在0.6mpa和120℃下将上述复合物薄膜热压40分钟,最终获得氮化硼导热绝缘高分子材料复合膜。

[0055]

上述方案制备得到的复合材料在面内方向的导热系数可以达到2.409w

·

m-1

k-1

。

[0056]

实施例5

[0057]

(1)将0.129g(2摩尔份)聚甲基氢硅氧烷,0.246g(1.6摩尔份)4,4

’‑

二正(烯己氧基)联苯,0.167g(0.4摩尔份)4

’‑

(5-己烯基氧基)联苯-4-甲腈溶于10体积份的异丙醇,升温至80℃,搅拌0.5h。

[0058]

(2)通过5m氢氧化钠溶液与氮化硼粉体95℃下搅拌24h剥离氮化硼,制成氮化硼纳米片。随后将硅烷偶联剂kh-570按照质量比10%-20%加入到氮化硼纳米片的异丙醇分散液中,调节ph=8.3-8.5,在60℃下反应12h,再经真空干燥得表面功能化改性的氮化硼纳米片(f-bnns)。

[0059]

(3)取0.1600g步骤(2)制得的f-bnns分散于40ml异丙醇中,功率为80khz下超声分散30min。然后将分散液加入到步骤(1)的聚硅氧烷溶液中,分散均匀。然后加入0.5ml kp32,升温至90℃搅拌15min,转入聚四氟乙烯模具中通过溶剂挥发以完成部分硅氢加成交联过程。冷却至室温后,小心将样品从模具中取出,然后在0.6mpa和130℃下将上述复合物

薄膜热压40分钟,最终获得氮化硼导热绝缘高分子材料复合膜。

[0060]

上述方案制备得到的复合材料在面内方向的导热系数可以达到2.431w

·

m-1

k-1

。

[0061]

实施例6

[0062]

(1)将0.129g(2摩尔份)聚甲基氢硅氧烷,0.246g(1.6摩尔份)4,4

’‑

二正(烯己氧基)联苯,0.167g(0.4摩尔份)4

’‑

(5-己烯基氧基)联苯-4-甲腈溶于10体积份的异丙醇,升温至80℃,搅拌0.5h。

[0063]

(2)通过5m氢氧化钠溶液与氮化硼粉体95℃下搅拌24h剥离氮化硼,制成氮化硼纳米片。随后将硅烷偶联剂kh-570按照质量比10%-20%加入到氮化硼纳米片的异丙醇分散液中,调节ph=8.3-8.5,在60℃下反应12h,再经真空干燥得表面功能化改性的氮化硼纳米片(f-bnns)。

[0064]

(3)取0.2057g步骤(2)制得的f-bnns分散于50ml异丙醇中,功率为80khz下超声分散30min。然后将分散液加入到步骤(1)的聚硅氧烷溶液中,分散均匀。然后加入0.5ml kp32,升温至90℃搅拌15min,转入聚四氟乙烯模具中通过溶剂挥发以完成部分硅氢加成交联过程。冷却至室温后,小心将样品从模具中取出,然后在0.6mpa和140℃下将上述复合物薄膜热压40分钟,最终获得氮化硼导热绝缘高分子材料复合膜。

[0065]

上述方案制备得到的复合材料在面内方向的导热系数可以达到2.463w

·

m-1

k-1

,绝缘性能在4.227

×

10

14

ω

·

cm。

[0066]

对比例1

[0067]

将2摩尔份的聚甲基氢硅氧烷,1.6摩尔份的4,4

’‑

二正(烯己氧基)联苯,0.4摩尔份的4

’‑

(5-己烯基氧基)联苯-4-甲腈溶于10体积份的异丙醇,升温至80℃,搅拌0.5h。然后加入0.5ml kp32,升温至90℃搅拌15min,转入聚四氟乙烯模具中通过溶剂挥发以完成部分硅氢加成交联过程。冷却至室温后,小心将样品从模具中取出,然后在0.6mpa和110℃下将上述复合物薄膜热压40分钟,最终获得氮化硼导热绝缘高分子材料复合膜。

[0068]

上述方案制备得到的复合材料在面内方向的导热系数可以达到0.269w

·

m-1

k-1

,绝缘性能在2.450

×

10

15

ω

·

cm。

[0069]

对比例2

[0070]

(1)将2摩尔份的聚甲基氢硅氧烷,1.6摩尔份的4,4

’‑

二正(烯己氧基)联苯,0.4摩尔份的4

’‑

(5-己烯基氧基)联苯-4-甲腈溶于10体积份的异丙醇,升温至80℃,搅拌0.5h。

[0071]

(2)通过5m氢氧化钠溶液与氮化硼粉体95℃下搅拌24h剥离氮化硼,再经真空干燥得表面羟基化的氮化硼纳米片(bnns)。

[0072]

(3)取0.2057g步骤(2)制得的bnns分散于50ml异丙醇中,功率为80khz下超声分散30min。然后将分散液加入到步骤(1)的聚硅氧烷溶液中,分散均匀。然后加入0.5ml kp32,升温至90℃搅拌15min,转入聚四氟乙烯模具中通过溶剂挥发以完成部分硅氢加成交联过程。冷却至室温后,小心将样品从模具中取出,然后在0.6mpa和140℃下将上述复合物薄膜热压40分钟,最终获得氮化硼导热绝缘高分子材料复合膜。

[0073]

上述方案制备得到的复合材料在面内方向的导热系数可以达到2.104w

·

m-1

k-1

,绝缘性能在1.197

×

10

15

ω

·

cm。

[0074]

图2为bn,羟基化bn(bnns)以及经kh-570修饰后的bn(f-bnns)的傅里叶红外谱图。由图2可以看出,bn在1385cm-1

和800cm-1

处有几个吸收峰,分别归因于b-n的平面内拉伸振

动和平面外b-n-b的弯曲振动。bnns光谱显示峰宽增加,并且在3430cm-1

处出现的峰值对应于羟基的伸缩振动。而bn经硅烷化后的f-bnns在937cm-1

处出现微弱峰值为si-o-c的平面内拉伸振动,这证明kh-570已成功与bnns的羟基反应,bn得到了表面功能化改性。

[0075]

图3为氮化硼复合材料淬断后的sem横截面形貌,如图3a-3b所示,在氮化硼复合材料绝缘导热膜的sem图像上可以清楚地观察到相分散现象。在图3a中,f-bnns粒子在sclcp基体中很好地分散,并且观察到填料和基体之间的良好兼容性,几乎没有空隙。特别是,随着bn含量的增加,密集堆积的f-bnns颗粒在聚合物基体中形成了一个良好互连的网络。然而,与未经表面修饰的bnns复合材料进行的比较显示了sem图像中的一些差异(如图3b所示),相比之下,bnns/sclcp复合膜显示出更多的空洞和裂纹,从而导致更高的声子散射,影响复合材料的导热性能。结果表明,经过改性的连续bn网络结构可以有效地减少缺陷,这表明氮化硼粒子与聚合物基体之间的相互作用更强,相容性增强,这些现象是改善导热聚合物复合材料中传热的有效因素。

[0076]

因此,制备的f-bnns/sclcp复合物在聚合物的导热性能方面表现出了优异的增强效果,与侧链液晶聚硅氧烷聚合物的导热系数相比提高了约9倍。研究结果表明,从实施例6中得到,当f-bnns含量仅为30wt%时,复合膜的κ从0.269w m-1

k-1

增加到2.463w m-1

k-1

。另外,高分子材料复合膜的体积电阻率高达4.227

×

10

14

ω

·

cm,比电气绝缘临界电阻(109ω

·

cm)高出5个数量级,实现了侧链液晶聚硅氧烷高分子复合膜的高导热率和优异的电绝缘性。

[0077]

表1

[0078][0079]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1