一种高性能、低成本、活性轻质碳酸钙全降解薄膜用母粒树脂制备方法与流程

1.本发明涉及塑料技术领域,尤其涉及一种高性能、低成本、活性轻质碳酸钙全降解薄膜用母粒树脂制备方法。

背景技术:

2.全降解塑料在专家技术工程师们的共同努力下经过了近二十年的发展。至今,产业已逐步完善,技术日渐成熟。在环保需求的大背景下,在国家政策相关部门的引导和鼓励下。全降解塑料产品正在有序地进入市场,并初具规模。在未来的8~10年中,全降解塑料产品的年复合增长率将会达到、甚至超过30%,远远高于其他传统行业的增长率。当前的全降解树脂制备办法普遍采用的是以重质活性碳酸钙作为填充剂,配以pbat、pla、助剂共混改性造粒制成复合树脂原料(此工艺称为一步改性法)。用于生产各种包装袋、食品工具等全降解塑料产品。使用此类配方工艺的树脂原料来生产的产品普遍存在着结构不稳定、填充比例低、材料成本高等不利因素,进而影响了全生物降解塑料行业的发展和推广。

3.公开号为cn112080114a的发明专利公开了一种可降解塑料母料及可降解塑料的制备方法,该塑料母料的制备步骤为:制备含有植物纤维素、木质素的生物质粉体;采用费托蜡对生物质粉体进行表面处理;对生物质粉体加压以消除生物质粉体的内应力;将生物质粉体与pla、pha、塑性改性剂混合得混合粉体;将pvb、pvfa、pvac按照比例混合制成聚缩醛保护剂,溶于液体醇中,得聚缩醛保护剂的溶液;将混合粉体与聚缩醛保护剂的溶液混合、搅拌,加入淀粉,制成光滑的面团状,在挤出机内壁和螺杆上涂抹硅油,采用挤出机在20~65℃下挤出造粒得到可降解塑料母料,利用该塑料母粒制备成可降解塑料包装袋、包装盒,不仅具有较好的耐用度,不易老化,更重要的是具有较好的回收性,用乙醇等醇处理溶解pvb后,其余材料几乎全部可以自然降解,环保性优良。但是利用该可降解塑料母料制备得到的塑料制品存在抗菌性不佳的缺点。

4.公开号为cn1903922a的发明专利,公开了一种可完全生物降解塑料树脂及其薄膜类制品的生产方法,该可完全生物降解塑料树脂制备原料主要包括:米淀粉、木薯淀粉、硬脂酸、滑石粉、甘油、山梨醇、乙烯丙烯酸共聚物和全生物材料,制备时先将各种材料按比例进行混合,再经特别改进的双螺杆挤出机造粒。本生产过程工艺简单,工序少,效率高,采用该塑料树脂制成的薄膜在弃在大自然中,在受到自然界微生物、各种菌类作用下,3个月至半年时间内将被完全分解成二氧化碳和水,分解速度快,是节省石油资源、治理“白色污染”、节约能耗和对农业产品增值加工的理想材料,但是利用该树脂制备的薄膜类制品没有抗菌性能,在食品包装上存在短板。

技术实现要素:

5.有鉴于现有技术中存在的抗菌性不佳的问题,本发明所要解决的技术问题是提供一种拉伸性能好,具有较好抗菌性的高性能、低成本、活性轻质碳酸钙全降解薄膜用母粒树

脂。

6.为实现上述目的,本发明提供了一种高性能、低成本、活性轻质碳酸钙全降解薄膜用母粒树脂,其特征在于:包括50~60重量份活性轻质碳酸钙母粒、40~50重量份pbat、0.5~1.5重量份微胶囊助剂、0.1~0.2重量份复配抗氧化剂、0.1~0.2重量份复配润滑剂、0.1~0.2重量份抗静电剂、0.1~0.2重量份复配增塑剂、0.5~1.5重量份改性粉煤灰。

7.所述高性能、低成本、活性轻质碳酸钙全降解薄膜用母粒树脂制备方法如下:

8.将活性轻质碳酸钙母粒、pbat混合,以200~400转/分钟搅拌45~75秒,再加入微胶囊助剂、复配抗氧化剂、复配润滑剂、抗静电剂、复配增塑剂、改性粉煤灰,继续以200~400转/分钟搅拌搅拌2~5分钟,造粒,得到高性能、低成本、活性轻质碳酸钙全降解薄膜用母粒树脂。

9.所述造粒中造粒机螺杆温度设定为:前输送段分别设定:145~155℃、175~185℃、175~185℃、175~185℃;混炼段:185~195℃、185~195℃、85~195℃、185~195℃;后输送段:175~185℃、175~185℃、170~185℃;挤出段:170~180℃螺杆转速:110~130转/分钟;产量:230~270kg/h;开机后喂料速度由慢至快直至将电流稳定在130~140a,经模头挤出后进入风冷输送线冷却至20~30℃,切粒,粒径:直径为1.5~3.5mm;长度为2~5mm、吸料机吸入均化储料仓以混合均匀备用,。

10.优选的,所述活性轻质碳酸钙母粒制备方法如下:

11.将70~80重量份超微细活性轻质碳酸钙加入高速混合机内加热至100~110℃,加入0.6~0.7重量份复配热稳定剂、0.8~0.9重量份复配润滑剂、500~700转/分搅拌5~15分钟,加入2~3重量份无机盐增溶剂、1.2~1.5重量份复配增塑剂,继续搅拌3~10分钟,接着加入15~18重量份复合聚合物粉末搅拌3~10分钟,以300~500转/分钟搅拌冷却至35~45℃,造粒,得到活性轻质碳酸钙母粒。

12.优选的,所述超微细活性轻质碳酸钙粒径范围为d50≤1μm,d97≤5μm。

13.优选的,所述复合聚合物粉末制备方法为:将15~18重量份pbat、6~8重量份pla、0.4~0.5重量份相容剂混合均匀,在0~4℃以400~600转/分钟研磨,过45~55目筛,得到复合聚合物粉末。

14.优选的,所述相容剂为粉末丙烯酸树脂。

15.优选的,所述造粒中造粒机螺杆温度设定为:前输送段分别设定:130~140℃、160~170℃、175~185℃、175~185℃;混炼段:190~200℃、190~200℃、190~200℃、190~200℃;后输送段:185~195℃、175~190℃、175~190℃;挤出段:175~185℃;螺杆转速设定:140~160转/分钟;产量设定:220-300kg/h;开机时喂料速度由慢至快,调节到电流稳定在130a-140a之间的最佳工作状态,经模头挤出后的母粒混合物进入风冷输送线拉条冷却至20~30℃、切粒,粒径:直径为1.5~3.5mm;长度为2~5mm、用吸料机吸入均化储料仓混合均匀备用。

16.优选的,所述微胶囊助剂制备方法如下,以重量份计:

17.步骤1、将2~10重量份阿拉伯胶加入到50~200重量份水中,在70~90℃以300~500转/分钟搅拌至完全溶解,加入0.1~0.2重量份span80乳化剂和浓度为0.2~1g/ml的明胶水溶液,在45~60℃以300~500转/分钟搅拌20~60分钟,用浓度为8~12wt%的乙酸水溶液调节ph为3.6~4.1,冷却至15~30℃,加入浓度为30~42wt%的氧化玉米淀粉水溶液,

以300~500转/分钟搅拌15~45分钟,再用浓度为15~25wt%的氢氧化钠水溶液调节ph为8~9,继续以300~500转/分钟搅拌15~60分钟,过滤,收集固体,用水洗涤2~4次,在45~60℃干燥8~12小时,得到微胶囊载体;

18.步骤2、将0.2~1重量份β-环糊精加入到15~40重量份水中,用浓度为0.5~1.5wt%乙酸水溶液调节ph为3.2~6.4,分别以4~8ml/min的速度滴加浓度为1~25mg/ml的艾黄素乙醇溶液和浓度为2~6mg/ml的柠檬酸水溶液,加入0.2~1.2重量份步骤1制备的微胶囊载体,以300~500转/分钟搅拌30~60分钟,过滤,收集固体,用水洗涤2~4次,在80~105℃真空干燥16~24小时,得到微胶囊助剂。

19.优选的,所述步骤1中阿拉伯胶与明胶水溶液质量体积比为1~5:20~110mg/ml。

20.优选的,所述步骤1中明胶与氧化玉米淀粉水溶液的体积比为1~5:0.1~0.15。

21.优选的,所述步骤2中β-环糊精与艾黄素乙醇溶液的质量体积比为0.2~1:2.5~5mg/ml。

22.优选的,所述步骤2中艾黄素乙醇溶液与柠檬酸水溶液的体积比为2.5~5:6~12。

23.优选的,上述复配增塑剂为二甘醇二苯甲酸酯与合成植物酯质量比为0.5~1.5:1~1.5的混合物。

24.优选的,上述复配润滑剂为芥酸酰胺与油酸酰胺质量比为1~3:1~2的混合物。

25.优选的,上述抗静电剂为抗静电剂tm。

26.优选的,上述复配抗氧化剂为抗氧剂168与抗氧剂1010质量比为0.3~1.2:0.5~1.5的混合物。

27.优选的,上述复配热稳定剂为硬脂酸与硬酯酸锌质量比为0.5~2:0.2~3的混合物。

28.优选的,上述无机盐增溶剂为聚乙二醇200与聚乙二醇6000质量比为1~4:0.5~1的混合物。

29.优选的,所述改性粉煤灰制备方法如下:将5~10重量份粉煤灰、0.5~3重量份二氧化钛、0.04~0.08重量份铝酸酯偶联剂混合,在80~105℃以400~600转/分钟球磨30~90分钟,在110~130℃保持10~30分钟,再加入1~5重量份壳聚糖季铵盐、50~250重量份水,以300~500转/分钟搅拌20~60分钟,过滤,收集固体,用水洗涤2~4次,在60~100℃真空干燥6~12小时,得到改性粉煤灰。

30.优选的,上述过滤各自独立使用孔径为0.22~0.8微米滤膜。

31.所述pbat为己二酸丁二醇酯和对苯二甲酸丁二醇酯的共聚物。

32.所述pla为聚乳酸。

33.本发明通过将制备得到的活性轻质碳酸钙母粒、微胶囊助剂、改性粉煤灰共混,再加入pbat、复配抗氧化剂、复配润滑剂、抗静电剂、复配增塑剂等助剂,经过造粒机造粒得到母粒树脂,利用该树脂得到的薄膜具有较好的拉伸性能和抗菌性。活性轻质碳酸钙母粒通过将超微细活性轻质碳酸钙与复合聚合物粉末共混,加入热稳定剂、复配润滑剂、复配无机盐增溶剂、复配增塑剂混合造粒得到,复合聚合物粉末中含有pbat、pla、粉末丙烯酸树脂,可在母粒树脂制备过程中增强活性轻质碳酸钙母粒与pbat的相容性,提高母粒树脂中分子之间的结合力,从而提高母粒树脂制备的薄膜的拉伸性能。

34.微胶囊助剂是利用可降解材料制备出微胶囊载体,艾黄素被负载在微胶囊载体

上,β-环糊精吸附微胶囊载体,以柠檬酸作为交联剂,使β-环糊精包埋在微胶囊载体表面,延长艾黄素的释放,提高母粒树脂制备的薄膜的抗菌性;改性粉煤灰是将粉煤灰与二氧化钛混合后,加入铝酸酯偶联剂与壳聚糖季铵盐改性得到,粉煤灰加入到母粒树脂的制备中,因为与树脂基材间的摩擦,可减少制备得到母粒树脂的内摩擦,提高树脂的热稳定性,从而提高母粒树脂制备的薄膜的热稳定性;铝酸酯偶联剂、壳聚糖季铵盐与粉煤灰中的硅醇基反应形成硅氧键,同时铝酸酯偶联剂和壳聚糖季铵盐覆盖于粉煤灰表面,作为粉煤灰与塑料基材(例如pbta)和其他填料(例如活性轻质碳酸钙母粒、微胶囊助剂、复配增塑剂)的界面结合物质,当母粒树脂制备的材料受到外力作用时,可缓和及消除粉煤灰和他们之间的应变突力,提高材料的拉伸性能;在活性轻质碳酸钙母粒、微胶囊助剂、改性粉煤灰共混过程中,铝酸酯偶联剂中易水解的烷氧基于碳酸钙中的自由质子发生反应,形成al-o键,从而提高母粒树脂的加工性能和母粒树脂制备的薄膜的拉伸性能;改性粉煤灰微粒间聚集力小,分散性强,同时改性粉煤灰表面的壳聚糖季铵盐与微胶囊助剂表面结合,使分散在母粒树脂中,进一步提高母粒树脂制备薄膜的拉伸性能和抗菌性。

35.由于采用了上述方案,与现有技术相比,本发明具有以下优点:1)在母粒树脂制备过程中加入了活性轻质碳酸钙母粒,提高了母粒树脂中分子之间的结合力,从而提高母粒树脂制备的薄膜的拉伸性能;2)微胶囊助剂的加入,使制备的母粒树脂制得的薄膜具有抗菌性,提高了薄膜的拉伸性能;3)在母粒树脂制备过程中加入改性粉煤灰,进一步提高了母粒树脂制备的薄膜的拉伸性能和抗菌性。

具体实施方式

36.实施例与对比例部分原料来源:

37.pbat:东莞市长河化工有限公司,货号:801t。

38.抗氧剂168:广东省山友塑料有限公司,货号:168。

39.抗氧剂1010:上海井宏化工科技有限公司,货号:06。

40.抗静电剂tm:泰兴市恒源化学厂,货号:kjcj-tm。

41.合成植物酯:广州富飞化工科技有限公司,货号:hczwz,型号:ffhyja-01。

42.超微细活性轻质碳酸钙:石家庄托玛琳矿产品有限公司,货号:sjz896,目数:6250目

43.聚乙二醇200:济南泉池新材料有限公司,货号01。

44.聚乙二醇6000:山东鑫亚洲化工科技有限公司,货号:895-89。

45.pla:重庆敬益新材料有限公司,货号:al599808406633。

46.粉末丙烯酸树脂:广州市百里嘉科技有限公司,货号:940。

47.阿拉伯胶:杭州中团食化食品配料有限公司,货号101。

48.span80乳化剂:上海东荟化工科技有限公司,货号:al-520749519610。

49.明胶:河南豫兴生物科技有限公司,货号:6501。

50.氧化玉米淀粉:南通通地生物技术有限公司,货号:td1113。

51.β-环糊精:安徽仟顺生物科技有限公司,货号:217。

52.粉煤灰:河南铂润铸造材料有限公司,货号:br1008。

53.二氧化钛:江苏天行新材料有限公司,货号:a12,型号:ttp-a12,粒径:10纳米。

54.铝酸酯偶联剂:东莞市山一塑化有限公司,货号:411,型号d-411。

55.壳聚糖季铵盐:陕西韵禾生物科技有限公司,货号:yh-5903,型号:yh-2327。

56.实施例1

57.一种高性能、低成本、活性轻质碳酸钙全降解薄膜用母粒树脂的制备方法如下:

58.将165g活性轻质碳酸钙母粒、135g pbat混合,以300转/分钟搅拌55秒,再加入3g微胶囊助剂、0.45g复配抗氧化剂,复配抗氧化剂为5g抗氧剂168与5g抗氧剂1010的混合物、0.45g复配润滑剂,复配润滑剂为4g芥酸酰胺与3g油酸酰胺的混合物、0.45g抗静电剂tm、0.25g复配增塑剂,复配增塑剂为10g二甘醇二苯甲酸酯与8g合成植物酯的混合物、3g改性粉煤灰,继续以300转/分钟搅拌4分钟,造粒,造粒机螺杆温度设定为:前输送段分别设定:150℃、180℃、180℃、180℃;混炼段:189℃、189℃、189℃、189℃;后输送段:183℃、180℃、177℃;挤出段:174℃;螺杆转速:120转/分钟;产量:250kg/h;开机后喂料速度由慢至快直至将电流稳定在135a、经模头挤出后进入风冷输送线冷却至25℃、切粒,粒径:直径为2.5mm;长度为3.5mm、吸料机吸入均化储料仓以混合均匀备用,得到高性能、低成本、活性轻质碳酸钙全降解薄膜用母粒树脂。

59.所述活性轻质碳酸钙母粒制备方法如下:

60.将225g超微细活性轻质碳酸钙在高速混合机内加热至105℃,加入1.95g复配热稳定剂,复配热稳定剂为4g硬脂酸与6g硬酯酸锌的混合物、2.55g复配润滑剂,复配润滑剂为4g芥酸酰胺与3g油酸酰胺的混合物、600转/分搅拌10分钟,加入7.5g无机盐增溶剂,无机盐增溶剂为10g聚乙二醇200与3g聚乙二醇6000的混合物、3.9g复配增塑剂,复配增塑剂为10g二甘醇二苯甲酸酯与8g合成植物酯的混合物,继续搅拌6分钟,接着加入48g复合聚合物粉末搅拌6分钟,以400转/分钟搅拌冷却至40℃,造粒,造粒机螺杆温度的设定:输送段设定:135℃、165℃、180℃、180℃;混炼段:195℃、、195℃、195℃、195℃;后输送段:189℃、183℃、183℃;挤出段:180℃;螺杆转速设定:150转/分钟;产量设定:260kg/h;开机时喂料速度由慢至快,调节到电流稳定在135a,经模头挤出后的母粒混合物进入风冷输送线拉条冷却至25℃、切粒,粒径:直径为2.5mm;长度为3.5mm、用吸料机吸入均化储料仓搅拌均匀后待用,得到活性轻质碳酸钙母粒。

61.所述复合聚合物粉末制备方法为:将16g pbat、7g pla、0.45g粉末丙烯酸树脂混合均匀,在2℃以500转/分钟研磨,过50目筛,得到复合聚合物粉末。

62.所述微胶囊助剂制备方法如下:

63.步骤1、将10g阿拉伯胶加入到200g水中,在80℃以400转/分钟搅拌至完全溶解,加入0.3g span80乳化剂和200ml浓度为0.5g/l的明胶水溶液,在50℃以400转/分钟搅拌45分钟,用浓度为10wt%的乙酸水溶液调节ph为3.92,冷却至25℃,加入10ml浓度为37wt%的氧化玉米淀粉水溶液,以400转/分钟搅拌30分钟,再用浓度为20wt%的氢氧化钠水溶液调节ph为8.5,继续以400转/分钟搅拌45分钟,0.45微米滤膜过滤,收集固体,用水洗涤3次,在50℃干燥10小时,得到微胶囊载体;

64.步骤2、将2.4gβ-环糊精加入到120g水中,用浓度为1wt%乙酸水溶液调节ph为5,分别以6ml/min的速度滴加19.2ml浓度为15mg/ml的艾黄素乙醇溶液和60ml浓度为3.5mg/ml的柠檬酸水溶液,加入3g步骤1制备的微胶囊载体,以400转/分钟搅拌45分钟,0.45微米滤膜过滤,收集固体,用水洗涤3次,在100℃真空干燥20小时,得到微胶囊助剂。

65.所述改性粉煤灰制备方法如下:

66.将6g粉煤灰、0.8g二氧化钛、0.05g铝酸酯偶联剂混合,在100℃以500转/分钟球磨60分钟,在120℃保持20分钟,再加入2.5g壳聚糖季铵盐、200g水,以400转/分钟搅拌45分钟,0.45微米滤膜过滤,收集固体,用水洗涤3次,在80℃真空干燥10小时,得到改性粉煤灰。

67.对比例1

68.一种全降解薄膜用母粒树脂的制备方法如下:

69.在135g pbat中加入3g微胶囊助剂、0.45g复配抗氧化剂,复配抗氧化剂为5g抗氧剂168与5g抗氧剂1010的混合物、0.45g复配润滑剂,复配润滑剂为4g芥酸酰胺与3g油酸酰胺的混合物、0.45g抗静电剂tm、0.25g复配增塑剂,复配增塑剂为10g二甘醇二苯甲酸酯与8g合成植物酯的混合物、3g改性粉煤灰,继续以300转/分钟搅拌4分钟,造粒,造粒机螺杆温度设定为:前输送段分别设定:150℃、180℃、180℃、180℃;混炼段:189℃、189℃、189℃、189℃;后输送段:183℃、180℃、177℃;挤出段:174℃;螺杆转速:120转/分钟;产量:250kg/h;开机后喂料速度由慢至快直至将电流稳定在135a、经模头挤出后进入风冷输送线冷却至25℃、切粒、吸料机吸入均化储料仓以混合均匀备用,得到全降解薄膜用母粒树脂。

70.所述微胶囊助剂和改性粉煤灰制备方法与实施例1相同。

71.对比例2

72.一种高性能、低成本、活性轻质碳酸钙全降解薄膜用母粒树脂的制备方法如下:

73.将165g超微细活性轻质碳酸钙、135g pbat混合,以300转/分钟搅拌55秒,再加入3g微胶囊助剂、0.45g复配抗氧化剂,复配抗氧化剂为5g抗氧剂168与5g抗氧剂1010的混合物、0.45g复配润滑剂,复配润滑剂为4g芥酸酰胺与3g油酸酰胺的混合物、0.45g抗静电剂tm、0.25g复配增塑剂,复配增塑剂为10g二甘醇二苯甲酸酯与8g合成植物酯的混合物、3g改性粉煤灰,继续以300转/分钟搅拌4分钟,造粒,造粒机螺杆温度设定为:前输送段分别设定:150℃、180℃、180℃、180℃;混炼段:189℃、189℃、189℃、189℃;后输送段:183℃、180℃、177℃;挤出段:174℃;螺杆转速:120转/分钟;产量:250kg/h;开机后喂料速度由慢至快直至将电流稳定在135a、经模头挤出后进入风冷输送线冷却至25℃、切粒、吸料机吸入均化储料仓以混合均匀备用,得到高性能、低成本、活性轻质碳酸钙全降解薄膜用母粒树脂。

74.所述微胶囊助剂和改性粉煤灰制备方法与实施例1相同。

75.对比例3

76.一种高性能、低成本、活性轻质碳酸钙全降解薄膜用母粒树脂的制备方法如下:

77.将165g活性轻质碳酸钙母粒、135g pbat混合,以300转/分钟搅拌55秒,再加入0.45g复配抗氧化剂,复配抗氧化剂为5g抗氧剂168与5g抗氧剂1010的混合物、0.45g复配润滑剂,复配润滑剂为4g芥酸酰胺与3g油酸酰胺的混合物、0.45g抗静电剂tm、0.25g复配增塑剂,复配增塑剂为10g二甘醇二苯甲酸酯与8g合成植物酯的混合物、3g改性粉煤灰,继续以300转/分钟搅拌4分钟,造粒,造粒机螺杆温度设定为:前输送段分别设定:150℃、180℃、180℃、180℃;混炼段:189℃、189℃、189℃、189℃;后输送段:183℃、180℃、177℃;挤出段:174℃;螺杆转速:120转/分钟;产量:250kg/h;开机后喂料速度由慢至快直至将电流稳定在135a、经模头挤出后进入风冷输送线冷却至25℃、切粒、吸料机吸入均化储料仓以混合均匀备用,得到高性能、低成本、活性轻质碳酸钙全降解薄膜用母粒树脂。

78.所述活性轻质碳酸钙母粒和改性粉煤灰制备方法与实施例1相同。

79.对比例4

80.一种高性能、低成本、活性轻质碳酸钙全降解薄膜用母粒树脂的制备方法如下:

81.将165g活性轻质碳酸钙母粒、135g pbat混合,以300转/分钟搅拌55秒,再加入3g微胶囊助剂、0.45g复配抗氧化剂,复配抗氧化剂为5g抗氧剂168与5g抗氧剂1010的混合物、0.45g复配润滑剂,复配润滑剂为4g芥酸酰胺与3g油酸酰胺的混合物、0.45g抗静电剂tm、0.25g复配增塑剂,复配增塑剂为10g二甘醇二苯甲酸酯与8g合成植物酯的混合物,继续以300转/分钟搅拌4分钟,造粒,造粒机螺杆温度设定为:前输送段分别设定:150℃、180℃、180℃、180℃;混炼段:189℃、189℃、189℃、189℃;后输送段:183℃、180℃、177℃;挤出段:174℃;螺杆转速:120转/分钟;产量:250kg/h;开机后喂料速度由慢至快直至将电流稳定在135a、经模头挤出后进入风冷输送线冷却至25℃、切粒、吸料机吸入均化储料仓以混合均匀备用,得到高性能、低成本、活性轻质碳酸钙全降解薄膜用母粒树脂。

82.所述活性轻质碳酸钙母粒和微胶囊助剂制备方法与实施例1相同。

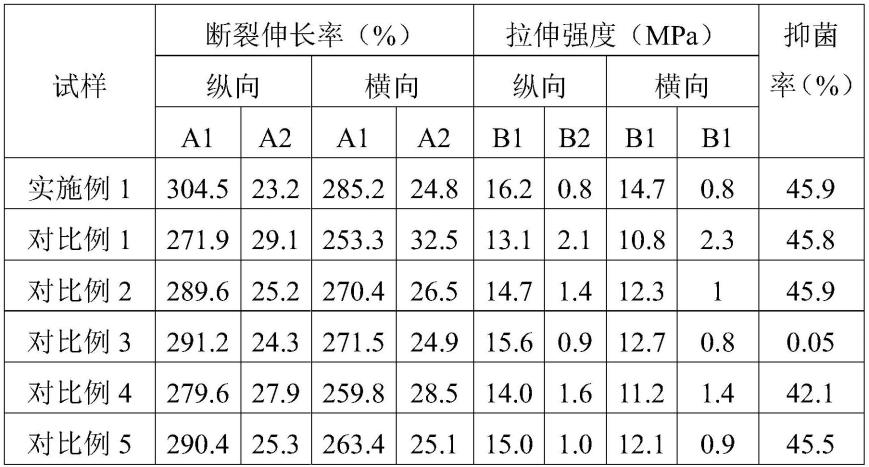

83.对比例5

84.一种高性能、低成本、活性轻质碳酸钙全降解薄膜用母粒树脂的制备方法如下:

85.将165g活性轻质碳酸钙母粒、135g pbat混合,以300转/分钟搅拌55秒,再加入3g微胶囊助剂、0.45g复配抗氧化剂,复配抗氧化剂为5g抗氧剂168与5g抗氧剂1010的混合物、0.45g复配润滑剂,复配润滑剂为4g芥酸酰胺与3g油酸酰胺的混合物、0.45g抗静电剂tm、0.25g复配增塑剂,复配增塑剂为10g二甘醇二苯甲酸酯与8g合成植物酯的混合物、3g粉煤灰,继续以300转/分钟搅拌4分钟,造粒,造粒机螺杆温度设定为:前输送段分别设定:150℃、180℃、180℃、180℃;混炼段:189℃、189℃、189℃、189℃;后输送段:183℃、180℃、177℃;挤出段:174℃;螺杆转速:120转/分钟;产量:250kg/h;开机后喂料速度由慢至快直至将电流稳定在135a、经模头挤出后进入风冷输送线冷却至25℃、切粒,粒径:直径为2.5mm;长度为3.5mm、吸料机吸入均化储料仓以混合均匀备用,得到高性能、低成本、活性轻质碳酸钙全降解薄膜用母粒树脂。

86.所述微胶囊助剂、复合聚合物粉末和活性轻质碳酸钙母粒制备方法与实施例1相同。

87.测试例1

88.拉伸性能测试:

89.将本发明制备的高性能、低成本、活性轻质碳酸钙全降解薄膜用母粒树脂用50b单螺杆吹膜机进行吹膜,吹膜机温度设定:一段:150℃;二段:180℃;三段180℃;四段:180℃;三通:174℃;模头:168℃;电机转速:15hz;薄膜牵引速度:12米/分钟;风量:45m3/h;薄膜厚度:0.034mm;每间隔10分钟取裁剪成长度为160mm、宽度为20mm、厚度为0.034mm的薄膜薄片各3片,共18片,再参照中华人民共和国国家标准gb/t1040.3-2006《塑料拉伸性能的测定第3部分:薄膜和薄片的试验条件》利用型号为ar-140sc-5的智能拉力试验机对试样进行薄膜断裂伸长率和拉伸强度测试,每组测试三次,测试结果分别取断裂伸长率的平均值a1、拉伸强度的平均值b1,以及每组平行中断裂伸长率最大值与最小值之差的平均值a2和拉伸强度最大值与最小值之差的平均值b2,见表1。

90.测试例2

91.抗菌性能测试:

92.将本发明制备的高性能、低成本、活性轻质碳酸钙全降解薄膜用母粒树脂用50b单螺杆吹膜机进行吹膜,吹膜机温度设定:一段:150℃;二段:180℃;三段180℃;四段:180℃;三通:174℃;模头:168℃;电机转速:15hz;薄膜牵引速度:12米/分钟;风量:45m3/h;薄膜厚度:0.034mm;每间隔10分钟裁剪成长度为160mm、宽度为20mm、厚度为0.034mm的薄膜薄片各1片,共6片;将6块薄膜各裁剪成长度为1.6mm、宽度为0.2mm试样碎片,再参考期刊论文(含香茅油的丙烯酸树脂基相变/抗菌复合微胶囊的制备及表征,作者:王美、王先锋、赵涛,东华大学学报,2019年2月)采用平板菌落计数法对试样进行抗菌性测试,测试步骤为:将金黄色葡萄球菌atcc25923接种菌液加入到装有磷酸缓冲盐(pbs)溶液和试样碎片的三角烧瓶中,在37℃培养18小时后,吸取1ml试液按10倍稀释法稀释后取1ml滴在注有营养琼脂培养基的培养皿上后,37℃培养20小时,记录平板中的菌落;未加试样碎片的对照样烧瓶中加入接种液后立即稀释,滴板并培养20小时,记录培养皿中菌落数;抑菌率按照式1计算,结果见表1。

[0093][0094]

其中:y为试样的抑菌率;a为对照样接种并培养20小时后测得的细菌数;b为试样接种并培养20小时后测得的细菌数。

[0095]

表1测试结果

[0096][0097]

(备注:断裂伸长率a1和拉伸强度b2越大,说明拉伸性能越好;断裂伸长率最大值与最小值之差的平均值a2和拉伸强度最大值与最小值之差的平均值b2越小,说明本发明制备的全降解薄膜用母粒树脂的结构稳定性越好)

[0098]

通过实施例1与对比例1~5的对比可以发现,实施例1的拉伸性能、结构稳定性、抑菌率均优于对比例1~5,可能是因为实施例1中加入了轻质活性碳酸钙母粒、微胶囊助剂、改性粉煤灰,活性轻质碳酸钙母粒与pbat的相容性提高,增强了母粒树脂中分子之间的结合力,从而提高母粒树脂制备的薄膜的拉伸性能。微胶囊助剂可缓释艾黄素,使母粒树脂制备的薄膜具有抗菌性,同时改性粉煤灰微粒间聚集力小,分散性强,改性粉煤灰表面的壳聚糖季铵盐与微胶囊助剂表面结合,使分散在母粒树脂中,进一步提高母粒树脂制备薄膜的

拉伸性能和抗菌性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1