一种端基改性聚草酸酯的制备方法与流程

一种端基改性聚草酸酯的制备方法

1.相关申请

2.本技术要求2021年10月19日向中国知识产权局提交的发明名称为“一种端基改性聚草酸酯的制备方法”,申请号为202111214621.6的在先申请的优先权权益,并且在此将其公开的内容作为参考并入本技术。

技术领域

3.本发明涉及高分子材料技术领域,尤其涉及一种端基改性聚草酸酯及其制备方法。

背景技术:

4.面对日益严峻的环境问题和白色污染,如传统塑料所带来的陆地、海洋环境微塑料问题,严重危及动植物生存。而基于可降解塑料的快速发展,有望解决传统塑料的所带来的弊端。

5.目前,市场上的可降解材料主要以聚酯类聚合物为主,包括聚乳酸(pla)、聚丁二酸丁二醇酯(pbs)、对苯二甲酸-己二酸1,4-丁二醇酯(pbat)及聚羟基乙酸(pga)等有限的几种,这些聚酯材料的机械性能、耐热等一些性质目前还无法比肩传统塑料,这些材料的降解周期一般需要半年,且材料价格昂贵,因此,迫切需要开发可快速降解且成本较低的新型聚酯以替代传统塑料。

6.聚草酸酯是一类包含草酸结构单元的高聚物,近些年,已报道其在一些实际应用中的案例。如专利文献cn200980105039.7及专利文献cn201580012327.3公开了以聚草酸酯作为海洋防垢材料的成分,因为其有优异的水解性,可防止船体等被海洋生物附着等,减小船舶航行阻力。专利文献cn201580068651.7中公开了一种用于挖掘分散液添加剂的草酸酯共聚物;另外,也有报道聚草酸酯在地膜、塑料袋等膜状物,成型管、碟、罐、盒等日用消耗物及片、板等成型物的应用。

7.尽管专利文献ep1505097及专利文献201480076313.3等报道了不同结构的聚草酸酯材料,但聚草酸酯在降解过程中的速率均无法有效控制,因此,在具体的实际应用环境中难以实现降解周期的精确控制。

8.有鉴于此,特提出本发明。

技术实现要素:

9.本发明的目的之一在于提供一种端基改性聚草酸酯的制备方法,针对聚草酸酯材料降解速率难以调控的缺陷,提出使用封端剂进行端基改性聚草酸酯材料,通过不同的封端基团来调节聚酯材料的性质,进一步可以有效的调控聚草酸酯的降解时间。

10.本发明的目的之二在于提供一种所述制备方法制备得到的端基改性聚草酸酯。

11.为了实现本发明的上述目的,特采用以下技术方案:

12.本发明一方面提供了一种式(1)所述的端基改性聚草酸酯的制备方法,利用本发

明方法制备的聚草酸酯材料其降解时间可有效地调控。

[0013][0014]

其中,r表示聚合物的端基,r为衍生自端基改性剂的残基;

[0015]

n表示聚合度,n为1~2000的整数,优选为400~1400;

[0016]

所述端基改性聚草酸酯制备方法包括以下步骤:

[0017]

1)常压酯化:在氮气保护下,将原料草酸二酯、1,4-丁二醇、聚合催化剂加入反应釜中,在一定温度下、常压下进行酯化反应得到酯化料;

[0018]

2)减压缩聚:将酯化料在减压条件下,高温进行缩聚反应,待反应物粘度增大后,得到聚草酸酯;

[0019]

3)端基改性剂改性:在聚草酸酯中,加入端基改性剂,在减压条件下继续反应,得到端基改性的聚草酸酯。

[0020]

在一些实施方式中,步骤1)中所述草酸二酯为草酸二甲酯、草酸二乙酯,优选为草酸二甲酯。

[0021]

在一些实施方式中,步骤1)中所述草酸二酯与1,4-丁二醇的投料摩尔比为0.8-1.5:1,例如可以为0.8:1、0.9:1、1:1、1.2:1,优选为1.03-1.08:1。

[0022]

在一些实施方式中,步骤1)中所述聚合催化剂可以为本领域已知的能够用于聚合反应的催化剂,例如辛酸亚锡、三氧化二锑、醋酸锑、乙二醇钛、乙酸锌、异丙醇铝中的一种或几种,优选为辛酸亚锡、三氧化二锑、乙二醇钛中的一种或几种。

[0023]

在一些实施方式中,步骤1)中所述聚合催化剂的用量为1,4-丁二醇质量的100-2000ppm,例如可以为100、200、500、800、1000、1500ppm,优选为400-1500ppm。

[0024]

在一些实施方式中,步骤1)中所述酯化反应温度为130-170℃,例如可以为130、140、150、160、170℃,优选为135-155℃;和/或

[0025]

所述酯化反应时间为4-10h,例如可以为4、5、6、7、8、9、10h,优选为6-8h。

[0026]

在一些实施方式中,步骤2)中所述缩聚反应真空度为80kpa至5pa,优选为70ka至20pa;和/或

[0027]

所述缩聚反应温度为150-250℃,例如可以为150、160、180、200、220℃,优选为170-220℃;和/或

[0028]

所述缩聚反应时间为2-36h,例如可以为2h、6h、12h、24h、36h,优选为6-28h,更优选为10-24h。

[0029]

在一些实施方式中,步骤3)中所述端基改性剂的添加时间为步骤2)减压缩聚后期,在聚酯粘度剧烈上升时期加入。

[0030]

在一些实施方式中,步骤3)中所述的反应条件与加入端基改性剂加入时反应条件一致,即沿用加入端基改性剂之前的温度、压力条件。

[0031]

在一些实施方式中,步骤3)中所述反应时间为30min-6h,优选为30min-2h。

[0032]

在一些实施方式中,步骤3)中所述端基改性剂选自丙三醇、乙二醇、d-山梨醇、季

戊四醇、1,3-丁二醇、三羟甲基乙烷、木糖醇、二甘醇、新戊二醇、马来酸酐中的一种或几种。

[0033]

在一些实施方式中,步骤3)中所述端基改性剂的添加量为1,4-丁二醇质量的0.1-30%,例如可以为0.2%、0.5%、1%、2%、5%、8%、10%、15%、20%、25%,优选为1-15%。

[0034]

本发明另一方面提供了一种式(1)所示的端基改性聚草酸酯,所述端基改性聚草酸酯根据本发明的所述制备方法制备得到。

[0035][0036]

其中,r表示聚合物的端基,r为衍生自端基改性剂的残基;

[0037]

n表示聚合度,n为1~2000的整数,优选为400~1400。

[0038]

有益效果

[0039]

本发明所述的改性聚草酸酯具有较高分子量,经不同的封端剂改性后,其聚草酸酯的分子量、粘度及降解性能改变,可通过封端剂的种类及含量准确调节聚草酸酯的降解速率,进而可调节聚草酸酯降解周期,得到具有可调节降解周期的聚草酸酯。

具体实施方式

[0040]

在上文中已经详细地描述了本发明,但是上述实施方式本质上仅是例示性,且并不欲限制本发明。此外,本文并不受前述现有技术或发明内容或以下实施例中所描述的任何理论的限制。

[0041]

除非另有明确说明,在整个申请文件中的数值范围包括其中的任何子范围和以其中给定值的最小子单位递增的任何数值。除非另有明确说明,在整个申请文件中的数值表示对包括与给定值的微小偏差以及具有大约所提及的值以及具有所提及的精确值的实施方案的范围的近似度量或限制。除了在详细描述最后提供的工作实施例之外,本技术文件(包括所附权利要求)中的参数(例如,数量或条件)的所有数值在所有情况下都应被理解为被术语“大约”修饰,不管“大约”是否实际出现在该数值之前。“大约”表示所述的数值允许稍微不精确(在该值上有一些接近精确;大约或合理地接近该值;近似)。如果“大约”提供的不精确性在本领域中没有以这个普通含义来理解,则本文所用的“大约”至少表示可以通过测量和使用这些参数的普通方法产生的变化。例如,“大约”可以包括小于或等于10%,小于或等于5%,小于或等于4%,小于或等于3%,小于或等于2%,小于或等于1%或者小于或等于0.5%的变化。

[0042]

下面结合实施例对本发明作进一步的说明,需要说明的是,提供以下实施例仅出于说明目的并不构成对本发明要求保护范围的限制,本领域技术人员可以理解在不偏离本发明的实质和构思的范围内的修改均落入本发明的保护范围。

[0043]

在本发明中,重均分子量(mw)和数均分子量(mn)是通过凝胶渗透色谱法(gpc)分析的,并且可以由该比率计算分子量分布mw/mn。本发明中聚酯的降解时间是通过测试聚草酸酯材料在保存不同时间内的重均分子量和粘度值来确定,分子量的测试方法采用凝胶色谱法,其操作如下所述:

[0044]

聚合物分子量及分子量分布由凝胶渗透色谱法(gpc)测定:以三氯甲烷为溶剂,在waters-208仪器上测量,分子量以苯乙烯标样校准(五点校正)。重均分子量(mw)和数均分子量(mn)经聚苯乙烯标样校准后转化分子量,并且可以由该比率计算分子量分布mw/mn。

[0045]

聚合物特性粘度由iv300-2型乌氏粘度计测定,溶剂为氯仿,温度为25.00℃。

[0046]

除非特别说明,以下实施例中使用的试剂和仪器均为市售可得产品。所用材料、试剂等,如无特殊说明,从国药集团化学试剂有限公司、阿拉丁试剂公司、sigma-aldrich试剂公司、麦克林试剂公司购买;1,4-丁二醇购自阿拉丁试剂公司,草酸二甲酯购自麦克林试剂公司。

[0047]

各种玻璃仪器购自北京欣维尔玻璃有限公司,搅拌器为德国ika磁力搅拌器,马弗炉购自龙口市电炉制造厂,缩聚反应设备购自威海汇鑫化工机械有限公司,真龙泵购于浙江飞越真空科技有限公司。

[0048]

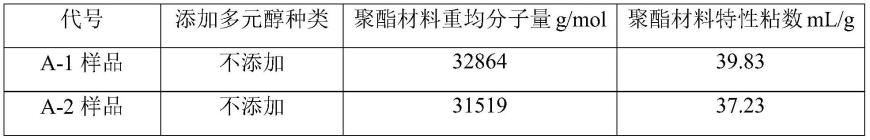

实施例1(聚草酸酯本体料:a-1)

[0049]

在一个干燥的5l聚合反应釜中,通入氮气置换三次。准确称取1500g的1,4-丁二醇,1900g的草酸二甲酯,1.5g催化剂辛酸亚锡,依次加入反应釜中。将聚合釜密闭,用氮气置换聚合反应釜3次并检查装置气密性后,将冷却循环泵连接到反应装置上,开启冷却循环,设置油浴温度140℃开始加热,当内部温度达到80℃以上时,设置搅拌转速250r/min,开启搅拌,进行常压酯化反应,酯化反应时间8h,酯化过程中注意观察馏头温度,控制油浴温度使馏头温度在65-70℃之间,当馏头温度到40℃以下,并且馏出液质量大于理论甲醇质量的90%以上时,常压酯化阶段结束。

[0050]

将真空系统连接到反应釜上,开始减压缩聚反应步骤:设置油浴温度170℃,系统真空度80kpa,进行减压缩聚反应,反应2小时;随后设置200℃,系统真空度50pa,反应12小时,待体系粘度增大后,减压聚反应结束后,关闭搅拌器,停止加热,停止真空,向反应釜系统内充氮气,在氮气吹扫的条件下,趁热出料,称量产品质量,得到聚草酸酯本体料a-1。并进行gpc测试及其粘度测试,其重均分子量为32864g/mol,其特性粘度为39.83ml/g。

[0051]

实施例2(聚草酸酯本体料:a-2)

[0052]

在一个干燥的5l聚合反应釜中,通入氮气置换三次。准确称取1500g的1,4-丁二醇,1900g的草酸二甲酯,1.5g催化剂三氧化二锑,依次加入反应釜中。将聚合釜密闭,用氮气置换聚合反应釜3次并检查装置气密性后,将冷却循环泵连接到反应装置上,开启冷却循环,设置油浴温度140℃开始加热,当内部温度达到80℃以上时,设置搅拌转速250r/min,开启搅拌,进行常压酯化反应,酯化反应时间8h,酯化过程中注意观察馏头温度,控制油浴温度使馏头温度在65-70℃之间,当馏头温度到40℃以下,并且馏出液质量大于理论甲醇质量的90%以上时,常压酯化阶段结束。

[0053]

将真空系统连接到反应釜上,开始减压缩聚反应步骤:设置油浴温度170℃,系统真空度80kpa,进行减压缩聚反应,反应2小时;随后设置200℃,系统真空度50pa,反应12小时,待体系粘度增大后,减压聚反应结束后,关闭搅拌器,停止加热,停止真空,向反应釜系统内充氮气,在氮气吹扫的条件下,趁热出料,称量产品质量,得到聚草酸酯本体料a-2。并进行gpc测试及其粘度测试,其重均分子量为31519g/mol,其特性粘度为37.23ml/g。

[0054]

实施例3(聚草酸酯本体料:a-3)

[0055]

在一个干燥的5l聚合反应釜中,通入氮气置换三次。准确称取1500g的1,4-丁二

醇,1900g的草酸二甲酯,1.5g催化剂乙二醇钛,依次加入反应釜中。将聚合釜密闭,用氮气置换聚合反应釜3次并检查装置气密性后,将冷却循环泵连接到反应装置上,开启冷却循环,设置油浴温度140℃开始加热,当内部温度达到80℃以上时,设置搅拌转速250r/min,开启搅拌,进行常压酯化反应,酯化反应时间8h,酯化过程中注意观察馏头温度,控制油浴温度使馏头温度在65-70℃之间,当馏头温度到40℃以下,并且馏出液质量大于理论甲醇质量的90%以上时,常压酯化阶段结束。

[0056]

将真空系统连接到反应釜上,开始减压缩聚反应步骤:设置油浴温度170℃,系统真空度80kpa,进行减压缩聚反应,反应2小时;随后设置200℃,系统真空度50pa,反应12小时,待体系粘度增大后,减压聚反应结束后,关闭搅拌器,停止加热,停止真空,向反应釜系统内充氮气,在氮气吹扫的条件下,趁热出料,称量产品质量,得到聚草酸酯本体料a-3。并进行gpc测试及其粘度测试,其重均分子量为34651g/mol,其特性粘度为39.77ml/g。

[0057]

实施例4(丙三醇改性的聚草酸酯:b)

[0058]

在一个干燥的5l聚合反应釜中,通入氮气置换三次。准确称取1500g的1,4-丁二醇,1900g的草酸二甲酯,1.5g催化剂辛酸亚锡,依次加入反应釜中。将聚合釜密闭,用氮气置换聚合反应釜3次并检查装置气密性后,将冷却循环泵连接到反应装置上,开启冷却循环,设置油浴温度140℃开始加热,当内部温度达到80℃以上时,设置搅拌转速250r/min,开启搅拌,进行常压酯化反应,酯化反应时间8h,酯化过程中注意观察馏头温度,控制油浴温度使馏头温度在65-70℃之间,当馏头温度到40℃以下,并且馏出液质量大于理论甲醇质量的90%以上时,常压酯化阶段结束。

[0059]

将真空系统连接到反应釜上,开始减压缩聚反应步骤:设置油浴温度170℃,系统真空度80kpa,进行减压缩聚反应,反应2小时;随后设置200℃,系统真空度50pa,反应12小时,待体系粘度增大后,向反应釜中加入52.5g丙三醇,然后在200℃,系统真空度50pa的条件下继续反应2h。待减压聚反应结束后,关闭搅拌器,停止加热,停止真空,向反应釜系统内充氮气,在氮气吹扫的条件下,趁热出料,称量产品质量,得到丙三醇端基改性聚草酸酯料b。并进行gpc测试及其粘度测试。添加3.5%丙三醇改性的聚草酸酯(记为b样品),其重均分子量为75489g/mol,其特性粘度是50.05ml/g。

[0060]

实施例5(乙二醇改性聚草酸酯:c)

[0061]

本实施例实验过程操作同实施例4,其区别在于,将端基改性剂丙三醇替换为乙二醇,且添加量为丁二醇质量的3.5%。得到乙二醇改性的聚草酸酯(记为c样品),并进行gpc测试及其粘度测试,其重均分子量为30123g/mol,其特性粘度是34.55ml/g。

[0062]

实施例6(d-山梨醇改性聚草酸酯:d)

[0063]

本实施例实验过程操作同实施例4,其区别在于,将端基改性剂丙三醇替换为d-山梨醇,且添加量为丁二醇质量的3.5%。得到d-山梨醇改性的聚草酸酯(记为d样品),并进行gpc测试及其粘度测试,其重均分子量为55063g/mol,其特性粘度是41.18ml/g。

[0064]

实施例7(季戊四醇改性聚草酸酯:e)

[0065]

本实施例实验过程操作同实施例4,其区别在于,将端基改性剂丙三醇替换为季戊四醇,且添加量为丁二醇质量的3.5%。得到季戊四醇改性的聚草酸酯(记为e样品),并进行gpc测试及其粘度测试,其重均分子量为80856g/mol,其特性粘度是53.36ml/g。

[0066]

实施例8(1,3-丁二醇改性聚草酸酯:f)

[0067]

本实施例实验过程操作同实施例4,其区别在于,将端基改性剂丙三醇替换为1,3-丁二醇,且添加量为丁二醇质量的3.5%。得到1,3-丁二醇改性的聚草酸酯(记为f样品),并进行gpc测试及其粘度测试,其重均分子量为56985g/mol,其特性粘度是44.27ml/g。

[0068]

实施例9(三羟甲基乙烷改性聚草酸酯:g)

[0069]

本实施例实验过程操作同实施例4,其区别在于,将端基改性剂丙三醇替换为三羟甲基乙烷,且添加量为丁二醇质量的3.5%。得到三羟甲基乙烷改性的聚草酸酯(记为g样品),并进行gpc测试及其粘度测试,其重均分子量为102311g/mol,其特性粘度是60.12ml/g。

[0070]

实施例10(木糖醇改性聚草酸酯:h)

[0071]

本实施例实验过程操作同实施例4,其区别在于,将端基改性剂丙三醇替换为三羟甲基乙烷,且添加量为丁二醇质量的3.5%。得到三羟甲基乙烷改性的聚草酸酯(记为h样品),并进行gpc测试及其粘度测试,其重均分子量为65560g/mol,其特性粘度是48.24ml/g。

[0072]

实施例11(二甘醇改性聚草酸酯:i)

[0073]

本实施例实验过程操作同实施例4,其区别在于,将端基改性剂丙三醇替换为二甘醇,且添加量为丁二醇质量的3.5%。得到二甘醇改性的聚草酸酯(记为i样品),并进行gpc测试及其粘度测试,其重均分子量为59849g/mol,其特性粘度是42.90ml/g。

[0074]

实施例12(新戊二醇改性聚草酸酯:j)

[0075]

本实施例实验过程操作同实施例4,其区别在于,将端基改性剂丙三醇替换为新戊二醇,且添加量为丁二醇质量的3.5%。得到新戊二醇改性的聚草酸酯(记为j样品),并进行gpc测试及其粘度测试,其重均分子量为60230g/mol,其特性粘度是45.55ml/g。

[0076]

实施例13(丙三醇改性的聚草酸酯:b-2)

[0077]

本实施例实验过程操作同实施例4,其区别在于,端基改性剂丙三醇的添加量为丁二醇质量的1%。得到丙三醇改性的聚草酸酯(记为b-2样品),并进行gpc测试及其粘度测试,其重均分子量为58098g/mol,其特性粘度是42.23ml/g。

[0078]

实施例14(丙三醇改性的聚草酸酯:b-3)

[0079]

本实施例实验过程操作同实施例4,其区别在于,端基改性剂丙三醇的添加量为丁二醇质量的5%。得到丙三醇改性的聚草酸酯(记为b-3样品),并进行gpc测试及其粘度测试,其重均分子量为54773g/mol,其特性粘度是41.96ml/g。

[0080]

实施例具体情况如表1所示。

[0081]

表1不同端基改性聚草酸酯重均分子量及特性粘度

[0082]

[0083][0084]

降解性能测试:

[0085]

聚草酸酯的重均分子量与特性粘度是反应聚草酸酯聚合程度的两个重要指标。在聚合物降解过程中,通过检测重均分子量及特性粘度的变化,可得知聚草酸酯降解的速度,并对聚草酸酯的降解周期做出判断。

[0086]

具体操作以a-1样品为例,详细说明如下:

[0087]

将新制备的样品a-1粉碎,取10-20目样品100g,50℃真空干燥24h,平均分为10份,在相同条件下储存。分别测试第1天、5天、10天、15天、30天、60天、90天、120天、150天、180天的重均分子量与特性粘数。对b、c、d、e、f、g、h、i、j、b-2、b-3样品按照与a-1相同条件进行降解性实验,并测试每个阶段的重均分子量与特性粘数,将测试结果列于表2与表3中。

[0088]

表2各阶段重均分子量

[0089]

[0090][0091]

注:

“‑”

代表聚合物重均分子量太小,超出仪器检测范围

[0092]

表3各阶段特性粘数

[0093]

[0094][0095]

注:

“‑”

代表聚合物粘度太小,超出仪器检测范围

[0096]

通过上述实验数据可以初步表明,端基改性剂丙三醇、季戊四醇、木糖醇端基改性的聚草酸酯样品均可有效延长聚酯的降解时间;乙二醇、山梨醇、新戊二醇端基改性的聚草酸酯可较为明显地缩短降解周期。通过丙三醇聚酯样品b-2及b-3可以看出,端基改性剂的添加量对聚草酸酯的重均分子量及特性粘度均有影响,3.5%添加量可得到7.5w重均分子量,1%添加量及5%添加量只能得到5.8w及5.4w分子量聚草酸酯;且降解实验表明,丙三醇的量对降解速度有较明显影响,1%添加量在180天放置时明显观察到降解现象,而3.5%及5%添加量降解现象不明显。

[0097]

由以上实验结果表明,通过端基改性的方法,调控不同改性基团及添加量,可有效地得到不同降解周期的聚草酸酯,因此,该方法可满足不同降解周期聚草酸酯的市场需求,具有较大的应用潜力。

[0098]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1