一种三元共混挤出片材的制作方法

1.本发明属于高分子材料技术领域,尤其涉及一种三元共混挤出片材。

背景技术:

2.乙烯-乙烯醇共聚物、聚丙烯和聚酰胺均为高分子材料,相容剂通过引入强极性反应性基团,使材料具有高的极性和反应性,是一种高分子界面偶联剂、相容剂、分散促进剂,主要用于无卤阻燃、填充、玻纤增强、增韧,金属粘结、合金相容等,能大大提高复合材料的相容性和填料的分散性,从而提高复合材料机械强度,常见的相容剂包括马来酸酐接枝聚丙烯(pp-g-mah)、甲基丙烯酸环氧丙酯接枝聚丙烯(pp-g-gma)和甲基丙烯酸甲酯接枝聚丙烯(pp-g-mma),乙烯-乙烯醇共聚物、聚丙烯和聚酰胺纯料共挤片材力学性能较差,将相容剂与乙烯-乙烯醇共聚物、聚丙烯和聚酰胺纯料共挤制成片材将是很好的研究方向。

3.因此,发明一种三元共混挤出片材显得非常必要。

技术实现要素:

4.为了解决上述技术问题,本发明提供一种三元共混挤出片材,以解决背景技术中提到的问题。一种三元共混挤出片材,以重量分数计包括原料95%~99%和共混剂1%~5%,其中所有组分百分比总和为100%。

5.优选的,所述原料包括乙烯-乙烯醇共聚物、聚丙烯和聚酰胺,其中乙烯-乙烯醇共聚物、聚丙烯和聚酰胺按重量分数计的比例为:1:4:4。

6.优选的,所述共混剂包括马来酸酐接枝聚丙烯、甲基丙烯酸环氧丙酯接枝聚丙烯和甲基丙烯酸甲酯接枝聚丙烯,其中马来酸酐接枝聚丙烯、甲基丙烯酸环氧丙酯接枝聚丙烯和甲基丙烯酸甲酯接枝聚丙烯按重量分数计的比例为:1:1:1.5。

7.优选的,三元共混挤出片材以重量分数计包括原料95%和共混剂5%。

8.优选的,三元共混挤出片材以重量分数计包括原料96%和共混剂4%。

9.优选的,三元共混挤出片材以重量分数计包括原料96.5%和共混剂3.5%。

10.优选的,三元共混挤出片材以重量分数计包括原料97%和共混剂3%。

11.优选的,三元共混挤出片材以重量分数计包括原料98%和共混剂2%。

12.优选的,三元共混挤出片材以重量分数计包括原料99%和共混剂1%。

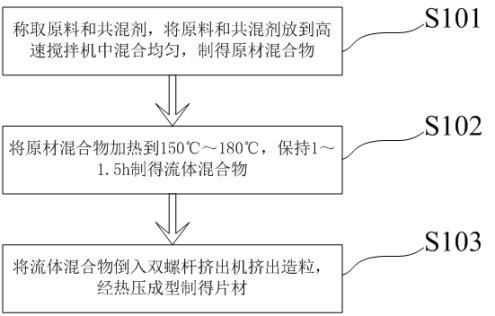

13.一种三元共混挤出片材的制备方法,所述三元共混挤出片材的制备方法包括以下步骤:s101:称取原料和共混剂,将原料和共混剂放到高速搅拌机中混合均匀,制得原材混合物;s102:将原材混合物加热到150℃~180℃,保持1~1.5h制得流体混合物;s103:将流体混合物倒入双螺杆挤出机挤出造粒,经热压成型制得片材。

14.与现有技术相比,本发明具有如下有益效果:将原料和共混剂共挤片材,与纯原料共挤片材相比,具有合金性能,片材的弯曲强

度、拉伸强度和冲击强度显著增强,片材成型后具有更好的支撑性能,其中共混剂的质量分数为3.5%时,成型后片材的综合力学性能最优;该三元共混挤出片材还具有阻隔性,阻隔性略低于乙烯-乙烯醇共聚物,但高于聚酰胺很多,由于存在聚丙烯,在和聚丙烯进行多层共挤时,和聚丙烯层的剥离强度明显高于纯乙烯-乙烯醇共聚物,同时发现在将片材加热吸塑成型时,纯乙烯-乙烯醇共聚物共挤片材的成型效果都好。

附图说明

15.图1是本发明的制备流程图。

具体实施方式

16.以下结合附图对本发明做进一步描述:实施例:如附图1所示本发明提供一种三元共混挤出片材,包括以重量分数计包括原料95%~99%和共混剂1%~5%,其中所有组分百分比总和为100%。

17.本实施例中,原料包括乙烯-乙烯醇共聚物、聚丙烯和聚酰胺,其中乙烯-乙烯醇共聚物、聚丙烯和聚酰胺按重量分数计的比例为:1:4:4;共混剂包括马来酸酐接枝聚丙烯、甲基丙烯酸环氧丙酯接枝聚丙烯和甲基丙烯酸甲酯接枝聚丙烯,其中马来酸酐接枝聚丙烯、甲基丙烯酸环氧丙酯接枝聚丙烯和甲基丙烯酸甲酯接枝聚丙烯按重量分数计的比例为:1:1:1.5。

18.其中:乙烯-乙烯醇共聚物,将乙烯聚合物的加工性和乙烯醇聚合物的阻隔作用相结合,乙烯-乙烯醇共聚物不仅表现出极好的加工性能,而且也对气体、气味、香料、溶剂等呈现出优异的阻断作用,由于同乙烯结合而具有热稳定性,含有乙烯-乙烯醇共聚物阻隔层的多层容器是完全可以重复利用的,正是这些特点,在食品包装方面使含有乙烯-乙烯醇共聚物阻隔层的塑料容器能代替许多玻璃和金属容器;聚丙烯,是丙烯通过加聚反应而成的聚合物,系白色蜡状材料,外观透明而轻,化学式为(c3h6)n,密度为0.89~0.91g/cm3,易燃,熔点189℃,在155℃左右软化,使用温度范围为-30~140℃,在80℃以下能耐酸、碱、盐液及多种有机溶剂的腐蚀,能在高温和氧化作用下分解。聚丙烯广泛应用于服装、毛毯等纤维制品、医疗器械、汽车、自行车、零件、输送管道、化工容器等生产,也用于食品、药品包装;马来酸酐接枝聚丙烯,活性反应基团酸酐的引入,能够显著提高聚丙烯与玻纤、滑石粉和木粉之间的粘接力,明显提高材料的拉伸强度、弯曲强度和冲击强度等力学性能;马来酸酐接枝相容剂通过引入强极性反应性基团,使材料具有高的极性和反应性,是一种高分子界面偶联剂、相容剂、分散促进剂。主要用于无卤阻燃、填充、玻纤增强、增韧,金属粘结、合金相容等,能大大提高复合材料的相容性和填料的分散性,从而提高复合材料机械强度。

19.实施例1:三元共混挤出片材的制备方法包括以下步骤:s101:称取原料95份和共混剂5份,将原料和共混剂放到高速搅拌机中混合均匀,

制得原材混合物;s102:将原材混合物加热到150℃~180℃,保持1~1.5h制得流体混合物;s103:将流体混合物倒入双螺杆挤出机挤出造粒,经热压成型制得片材。

20.经过试验机测得片材的力学性能为:弯曲强度为68mpa,拉伸强度为37mpa,冲击强度10kj/m2。

21.实施例2:三元共混挤出片材的制备方法包括以下步骤:s101:称取原料96份和共混剂4份,将原料和共混剂放到高速搅拌机中混合均匀,制得原材混合物;s102:将原材混合物加热到150℃~180℃,保持1~1.5h制得流体混合物;s103:将流体混合物倒入双螺杆挤出机挤出造粒,经热压成型制得片材。

22.经过试验机测得片材的力学性能为:弯曲强度为77mpa,拉伸强度为42mpa,冲击强度13kj/m2。

23.实施例3:三元共混挤出片材的制备方法包括以下步骤:s101:称取原料96.5份和共混剂3.5份,将原料和共混剂放到高速搅拌机中混合均匀,制得原材混合物;s102:将原材混合物加热到150℃~180℃,保持1~1.5h制得流体混合物;s103:将流体混合物倒入双螺杆挤出机挤出造粒,经热压成型制得片材。

24.经过试验机测得片材的力学性能为:弯曲强度为80mpa,拉伸强度为48mpa,冲击强度15kj/m2。

25.实施例4:三元共混挤出片材的制备方法包括以下步骤:s101:称取原料97份和共混剂3份,将原料和共混剂放到高速搅拌机中混合均匀,制得原材混合物;s102:将原材混合物加热到150℃~180℃,保持1~1.5h制得流体混合物;s103:将流体混合物倒入双螺杆挤出机挤出造粒,经热压成型制得片材。

26.经过试验机测得片材的力学性能为:弯曲强度为75mpa,拉伸强度为51mpa,冲击强度12kj/m2。

27.实施例5:三元共混挤出片材的制备方法包括以下步骤:s101:称取原料98份和共混剂2份,将原料和共混剂放到高速搅拌机中混合均匀,制得原材混合物;s102:将原材混合物加热到150℃~180℃,保持1~1.5h制得流体混合物;s103:将流体混合物倒入双螺杆挤出机挤出造粒,经热压成型制得片材。

28.经过试验机测得片材的力学性能为:弯曲强度为66mpa,拉伸强度为46mpa,冲击强度8kj/m2。

29.实施例6:三元共混挤出片材的制备方法包括以下步骤:

s101:称取原料99份和共混剂1份,将原料和共混剂放到高速搅拌机中混合均匀,制得原材混合物;s102:将原材混合物加热到150℃~180℃,保持1~1.5h制得流体混合物;s103:将流体混合物倒入双螺杆挤出机挤出造粒,经热压成型制得片材。

30.经过试验机测得片材的力学性能为:弯曲强度为55mpa,拉伸强度为40mpa,冲击强度6kj/m2。

31.试验机实验结果如下表所示: 弯曲强度(mpa)拉伸强度(mpa)冲击强度(kj/m2)共混剂的质量分数 ꢀꢀ

1%554062%664683%7551123.5%8048154%7742135%683710从上表可以看出,共混剂的质量分数为3.5%时,成型后片材的综合力学性能最优。

32.将原料和共混剂共挤片材,与纯原料共挤片材相比,具有合金性能,片材的弯曲强度、拉伸强度和冲击强度显著增强,片材成型后具有更好的支撑性能;该三元共混挤出片材还具有阻隔性,阻隔性略低于乙烯-乙烯醇共聚物,但高于聚酰胺很多,由于存在聚丙烯,在和聚丙烯进行多层共挤时,和聚丙烯层的剥离强度明显高于纯乙烯-乙烯醇共聚物,同时发现在将片材加热吸塑成型时,纯乙烯-乙烯醇共聚物共挤片材的成型效果都好。

33.利用本发明所述技术方案,或本领域的技术人员在本发明技术方案的启发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1