α-烯烃聚合物型粘度指数改进剂及其制备方法和应用与流程

本发明属于润滑油粘度指数改进剂,具体涉及一种α-烯烃聚合物型粘度指数改进剂及其制备方法和应用。

背景技术:

1、粘度指数改进剂是用量最大的润滑油添加剂之一。润滑油的粘度随温度变化显著,低温时粘度升高,而温度升高时粘度下降,润滑效果变差,粘度指数改进剂的加入可以有效的提升高温时的润滑效率,从而改善润滑油的粘温性能。烯烃共聚物ocp是使用量最大的粘度指数改进剂品种,具有很好的高温增稠效率,即能够在高温下有效提升润滑油粘度,但是一般来说在低温或常温时粘度较高而表现较差,例如,与聚甲基丙烯酸酯(pma)相比,聚烯烃具有较低的粘度指数。同时,ocp在低温条件下容易出现凝胶、絮凝等情况,导致体系不稳定。

2、本领域一致在致力于通过平衡高温增稠效率、与基础油的相容性、粘度指数等各项性能,来获得更好的综合性能。通常认为,具有嵌段或者递变结构的聚烯烃能够具有非常好的综合性能。然而,通常的烯烃聚合是基于配位聚合机理实现,例如,采用经典的齐格勒纳塔催化剂时,在典型的配位聚合过程中,形成一条分子链的时间仅为微秒级,这就使控制聚烯烃的一条单分子链内部的链结构、使其具有递变或嵌段结构非常困难,通常需要极短的聚合时间、苛刻的聚合条件,或复杂的催化剂设计等。对于ocp类粘度指数改进剂来说,通常采用乙烯作为主要的构成单体,其高聚合活性使对单分子链进行链段级别的结构控制更加困难。而聚合活性相对较低的α-烯烃应用于粘度指数改进剂则存在很大的限制,例如,在传统的ocp型粘度指数改进剂中,通过使用丙烯等α-烯烃共聚的方法来提升溶解性和低温下的稳定性,但是,其中α-烯烃的用量受到严格的限制,大量α-烯烃的加入将导致增稠效率的显著降低。

3、如果提供一种新型的适于作为润滑油粘度指数改进剂的具有嵌段或者递变结构的聚α-烯烃,无疑对润滑油粘度指数改进剂的研究具有较大的推动作用。

技术实现思路

1、针对现有技术所存在的以上技术难题,本发明的目的是提供一种α-烯烃聚合物型粘度指数改进剂及其制备方法和应用。该聚合物为具有嵌段或者递变结构的聚α-烯烃,且适于作为润滑油粘度指数改进剂。

2、在本发明中,本发明的发明人发现,用后过渡催化剂催化α-烯烃聚合形成聚合物,通过在聚合的过程中控制不同阶段的反应温度或者单体浓度,将使支化度发生显著的改变,从而形成递变或者嵌段结构的α-烯烃聚合物。该方法和传统制备嵌段的方法相比,聚合条件温和,控制简单,所得的聚烯烃具有很好的溶解性。本发明的发明人进一步发现,通过控制反应条件,使支化度达到足够的差异时,所得的聚烯烃与现有的聚烯烃粘指剂相比,具有更高的粘度指数。本发明的发明人更进一步发现,通过控制反应条件,将支链含量控制在一定范围内时,所得聚烯烃的将具有很高的增稠效率,显著的改善了传统α-烯烃聚合时存在的增稠效率低的问题。

3、本发明的第一个目的是提供一种粘度指数改进剂,含有一种α-烯烃聚合物,所述α-烯烃聚合物由一种α-烯烃单体通过至少两个阶段的连续均聚聚合得到,所述α-烯烃聚合物的数均分子量22000-180000,pdi<3.2,所述α-烯烃聚合物的支化度小于1000/n,n为聚合原料α-烯烃单体的碳数。

4、在本发明中,所述α-烯烃聚合物的数均分子量具有较宽的选择范围,在本发明一种优选的实施方式中,所述α-烯烃聚合物的数均分子量为32000-160000例如,32000、50000、80000、100000、120000、150000、160000,以及任意两数值或者任意两数值的任意区间。

5、在本发明中,pdi具有较宽的选择范围,在本发明一种优选的实施方式中,pdi为1.1-2.5。

6、在本发明一种优选的实施方式中,所述α-烯烃聚合物的支化度≤1000/n*0.8,优选≤1000/n*0.75。

7、在本发明中,所述α-烯烃单体具有较宽的选择范围,在本发明一种优选的实施方式中,n为3-18,优选为4-12,例如可以为4、5、6、7、8、9、10、11、12;更优选地,所述α-烯烃单体为1-丁烯,1-己烯,1-辛烯,1-癸烯,1-十二烯中的一种。

8、而对于采用常规ocp制备方法,例如使用钒系齐格勒纳塔催化剂催化单一一种α-烯烃均聚形成的聚合物,支化度将不随聚合条件发生改变,始终等于1000/n。

9、在本发明一种优选的实施方式中,至少两个相邻阶段的均聚聚合的反应温度不同,且反应温度的差值的绝对值不小于10℃,使得所述α-烯烃聚合物在不同聚合阶段得到的链段具有不同的支化度,第i阶段结束时,从封闭的反应器中抽取少量样品作为预聚物进行表征分析,根据核磁碳谱计算出所得的预聚物的支化度bi,聚合结束所得的聚合物,根据核磁碳谱计算出的支化度b,则bi<b或bi>b。

10、而对于常规的α-烯烃均聚物,有bi=b=1000/n。

11、在本发明一种更优选的实施方式中,通过各阶段均聚所得的所述α-烯烃聚合物的链段中,具有最高支化度的链段的支化度≤1000/n*0.85,优选≤1000/n*0.80。

12、在本发明一种优选的实施方式中,将所述α-烯烃聚合物作为润滑油粘度指数改进剂加入润滑油基础油时,按照sh/t 0622-2007附录a的方法测定,所述α-烯烃聚合物的稠化能力为2-15mm2/s;优选为3-10mm2/s;例如3、6、8、10mm2/s,以及任意两数值或者任意两数值的任意区间。

13、在本发明一种优选的实施方式中,按照gb/t 1995-1998方法测定,在1%干胶含量下,所述α-烯烃聚合物的粘度指数≥160,优选为≥170,更优选≥180。

14、本发明中上述参数的检测方法均可以采用本领域常规的方法进行检测,包括但不限于具体实施方式中记载的检测方法。

15、本发明的第二个目的是提供一种第一个目的所述的粘度指数改进剂的制备方法,包括在包含主催化剂、助催化剂、任选的溶剂在内的组分存在下,由单一一种碳数不小于3的α-烯烃单体进行至少两个阶段的连续均聚聚合,得到所述α-烯烃聚合物;所述反应温度为-40-100℃;所述主催化剂为后过渡金属催化剂;

16、其中,所述连续均聚聚合通过控制不同阶段的反应温差、不同阶段的单体浓度的比值这两种方式中的一种或两种的组合进行;

17、其中,控制不同阶段的反应温差按照以下方式进行:至少两个相邻阶段的均聚聚合的反应温度不同,且反应温度的差值的绝对值不小于10℃,

18、控制不同阶段的单体浓度的比值按照以下方式进行:在至少两个相邻阶段的均聚聚合中,通过加入同一种α-烯烃单体或同一种溶剂,使相邻两个阶段单体浓度的比值大于2。

19、在本发明一种优选的实施方式中,在控制不同阶段的反应温差时:至少两个相邻阶段的反应温度的差值的绝对值不小于15℃,更优选为不小于25℃;所述反应温度为(-25)-85℃;例如(-25)、(-5)、0、20、40、60、85℃,以及任意两数值或者任意两数值的任意区间。

20、在本发明另一种优选的实施方式中,在控制不同阶段的反应温差时:所述聚合反应的反应过程包括两个反应阶段,其中,两个反应阶段的温度差值的绝对值至少大于10℃,优选大于15℃,更优选地,其中一个阶段反应温度为(-20)-20℃,优选(-5)-20℃,对应的反应时间为5min-48h,优选10min-18h;另一个阶段的反应温度0℃-80℃,优选25℃-50℃,对应的反应时间为5min-24h,优选5min-4h,更优选5min-2h。

21、在本发明一种优选的实施方式中,在控制不同阶段的单体浓度的比值时:至少两个相邻阶段的均聚聚合中,通过加入同一种α-烯烃单体或同一种溶剂,使相邻两个阶段单体浓度的比值大于4,优选比值大于8。

22、在本发明一种优选的实施方式中,在控制不同阶段的单体浓度的比值时:各阶段中,单体浓度为0.05mol/l-8mol/l,优选为0.1-4mol/l;优选的,在具有较低浓度的聚合阶段,所述浓度范围为0.1-2mol/l,优选为0.2-1mol/l。

23、在本发明一种优选的实施方式中,在控制不同阶段的单体浓度的比值时:各阶段的聚合反应的时间为1min-24h,优选的,相邻阶段中低浓度的聚合阶段的反应时间为30min-18h,高浓度的聚合阶段的反应时间为3min-40min。

24、在本发明一种优选的实施方式中,在控制不同阶段的单体浓度的比值时:各阶段的反应温度各自为(-20)-80℃。例如(-20)、(-5)、0、20、40、60、80℃,以及任意两数值或者任意两数值的任意区间。

25、根据本发明,所述主催化剂为后过渡金属催化剂,所述助催化剂选自有机铝和/或有机硼化物。

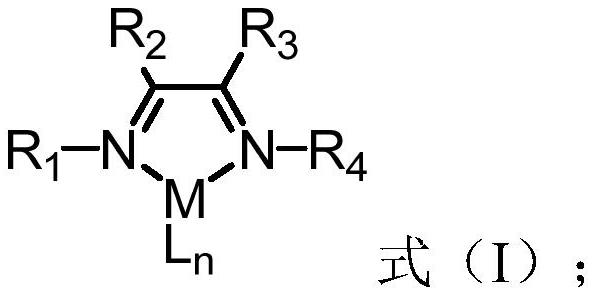

26、在本发明一种优选的实施方式中,所述主催化剂为式(i)所示金属配合物中的至少一种:式(i)中,m为viii族金属;r1和r4可以相同或不同,分别选自c1-c30烃基或杂烃基,且r1和r4可任选地相互成环;r2和r3可以相同或不同,分别选自氢原子、氯原子、c1-c20的烃基或杂烃基,且r2和r3可任选地相互成环;l可以相同或不同,选自卤素、烃基、烃氧基;n为满足m价态的整数。

27、优选地,r1、r4选自含取代基或不含取代基的c1-c20烷基和或含取代基或不含取代基的c6-c20芳基,更优选地,r1、r4为如式ii所示的基团:

28、式ii中,r1-r5相同或不同,各自独立地选自氢、卤素、羟基、含取代基或不含取代基的c1-c30的烃基或杂烃基、r1-r5任选地相互成环;更优选地,式ii中,r1、r3各自独立地含取代基或不含取代基的c3-c10烷基烃基或杂烃基。

29、对于上述主催化剂,本发明可以采用现有技术中的方法得到,例如cn111116787a中记载的二胺配合物、cn112745362a中记载的二亚胺金属配合物、cn114478868a中记载的后过渡金属催化剂等。作为举例,所述主催化剂包括但不限于后文实施例中所使用的催化剂中的至少一种。

30、本发明中,上述催化剂是基于参考文献polymers 2018,10,2073-4360、macromolecules 2014,47,3325-3331、angew.chem.,int.ed.2004,43,1821-1825、j.am.chem.soc.2014,136,7213 7216等所公开的方法制备得到,上述文献公开的相关内容可全部引入本发明作为参考,在此不再赘述。

31、根据本发明,所述助催化剂可以在较宽的范围内选择,在本发明一种优选的实施方式中,所述助催化剂选自有机铝和/或有机硼化物,优选地,所述的有机铝化合物选自烷基铝氧烷、烷基铝和烷基铝卤化物的一种或多种,和/或,所述有机硼化合物选自芳烃基硼、硼酸盐的一种或多种。所述有机铝化合物选自烷基铝氧烷、烷基铝和烷基铝卤化物的一种或多种。例如:三甲基铝、三乙基铝、三异丁基铝、三正己基铝、三辛基铝、一氢二乙基铝、一氢二异丁基铝、一氯二乙基铝、一氯二异丁基铝、倍半乙基氯化铝、二氯乙基铝、甲基铝氧烷(mao)和改性甲基铝氧烷(mmao);优选地,所述有机铝化合物为mao、mmao,一氯二乙基铝,二氯乙基铝,和倍半乙基氯化铝;所述有机硼化合物选自芳烃基硼、硼酸盐的一种或多种。其中,芳基硼优选为三五氟苯基硼;硼酸盐优选为n,n二甲基苯铵四(五氟苯基)硼酸盐、四(五氟苯基)硼酸三苯基甲基盐。

32、所述聚合反应时间与所采用的催化剂体系有关,例如,

33、在本发明一些优选的实施方式中,当助催化剂为甲基铝氧烷(mao)、改性甲基铝氧烷(mmao)、倍半乙基氯化铝、芳基硼等时,在低浓度或低温反应阶段,反应时间优选为5min-2h,更优选为10min-1h;在高浓度或高温反应阶段,反应时间优选为3min-1h,更优选5min-30min。

34、当助催化剂为三甲基铝、三乙基铝、三异丁基铝、三正己基铝、三辛基铝、一氢二乙基铝、一氢二异丁基铝、一氯二乙基铝、一氯二异丁基铝、二氯乙基铝等时,在低浓度或低温反应阶段,反应时间优选为10min-48h,更优选为30min-18h,在高浓度或高温反应阶段,反应时间优选为10min-24h,更优选为20min-2h。

35、在本发明中,所述主催化剂与所述助催化剂的摩尔用量比具有较宽的选择范围,在本发明一种优选的实施方式中,所述主催化剂与所述助催化剂的摩尔用量比为1:(25-2000),优选为1:(100-1000),例如1与100、500、1000,以及任意两数值或者任意两数值的任意区间。

36、在本发明中,相对于1摩尔用量的主催化剂,α-烯烃单体的摩尔用量具有较宽的选择范围,在本发明一种优选的实施方式中,相对于1摩尔用量的主催化剂,α-烯烃单体的摩尔用量为100-30000。例如,100、500、1000、5000、10000、20000、30000摩尔,以及任意两数值或者任意两数值的任意区间。

37、上述反应可在惰性溶剂中完成,也可以不使用惰性溶剂而直接在烯烃中进行本体聚合,在使用溶剂的情况下,所述溶剂优选为未取代或卤素取代的芳香烃(例如甲苯、二甲苯、氯苯)、c5-c20的未取代或卤素取代的饱和烃(例如正丁烷、异丁烷、正戊烷、正己烷、环己烷、正庚烷、辛烷、癸烷、庚烷二氯甲烷、1,2-二氯乙烷、1,1,2,2-四氯乙烷)中一种或多种;更优选为未取代或卤素取代的芳香烃;最优选为甲苯、二甲苯、氯苯中的至少一种。

38、即在本发明中,可以添加额外的溶剂也可以不添加额外的溶剂(即溶剂的用量为0)。在不添加额外的溶剂的情况下,所加入的单体自身可以作为起到溶剂的作用。在本发明中,相对于1体积用量的α-烯烃单体,所述溶剂的体积用量具有较宽的选择范围,在本发明一种优选的实施方式中,相对于1体积用量的α-烯烃单体,所述溶剂的体积用量为0-200,优选为0-100,更优选为0.5-50。

39、在本发明一种优选的实施方式中,所述α-烯烃单体的碳原子数为3-18,优选为4-12;更优选地,所述α-烯烃单体为1-丁烯,1-己烯,1-辛烯,1-癸烯,1-十二烯中的一种。

40、根据本发明的聚合方法,可对聚合物溶液进行一定的后处理,后处理方法可以参照现有技术进行。一般地,可加入乙醇-盐酸溶液,使活性中心失活。

41、本发明的第三个目的是提供根据第二个目的所述的制备方法制备的粘度指数改进剂。

42、在本发明一种优选的实施方式中,按照sh/t 0622-2007附录a的方法测定,所述粘度指数改进剂的稠化能力为2-15mm2/s,优选为3-10mm2/s。

43、在本发明一种优选的实施方式中,按照gb/t 1995-1998方法测定,在1%干胶含量下,所述粘度指数改进剂的粘度指数≥160,优选≥170,更优选≥180。

44、本发明的第四个目的是提供一种润滑油,含有第一、第三个目的所述的粘度指数改进剂和基础油;

45、优选地,所述润滑油中α-烯烃聚合物含量为0.01-20wt%,优选为0.5-10wt%。

46、将本发明的润滑油粘度指数改进剂进行应用的方法为本领域的常规方法,一般地,将一定比例的所述烯烃聚合物与润滑油基础油进行混合。

47、根据本发明的方法,混合温度和加热时间可根据具体的混合情况进行调整,一般为110-130℃,搅拌3-4小时。

48、根据本发明的方法,所述基础油可为本领域常规基础油,通常可为美国石油学会api分类中的i、ii、iii、iv和v类基础油中的一种或多种,例如i类150sn、ii类100n等。

49、与现有技术相比,本发明具有以下的优势:

50、本发明的α-烯烃聚合物为具有嵌段或者递变结构的聚烯烃,且适于作为润滑油粘度指数改进剂。本发明所得的α-烯烃聚合物与现有的聚烯烃粘指剂相比,具有更高的粘度指数。本发明所得的α-烯烃聚合物具有很高的增稠效率,显著的改善了传统α-烯烃聚合时存在的增稠效率低的问题。

51、本发明采用后过渡催化剂催化α-烯烃聚合形成聚合物,通过在聚合的过程中控制不同阶段的反应温度,将使支化度发生显著的改变,从而形成递变或者嵌段结构的α-烯烃聚合物。该方法和传统制备嵌段的方法相比,聚合条件温和,控制简单,所得的聚烯烃具有很好的溶解性。

- 还没有人留言评论。精彩留言会获得点赞!