可熔融加工的氟树脂组合物以及由其形成的注塑制品的制作方法

可熔融加工的氟树脂组合物以及由其形成的注塑制品

1.本技术为一项发明专利申请的分案申请,其母案的申请日为2019年5月22日、申请号为201980038151.7(pct/us2019/033431)、发明名称为“可熔融加工的氟树脂组合物以及由其形成的注塑制品”。

2.相关申请的交叉引用

3.本技术要求2018年6月7日提交的日本专利申请号jp 2018-109,634的权益,该申请以引用方式全文并入本文。

技术领域

4.本发明涉及可熔融加工的氟树脂组合物,所述可熔融加工的氟树脂组合物可增强注塑氟树脂制品中的氟树脂焊线区域的强度,以及由该可熔融加工的氟树脂组合物形成的注塑氟树脂制品,其中焊线区域的强度已增强。

背景技术:

5.氟树脂具有优异的耐热性、耐化学品性、电特性和机械特性,并且具有显著低的摩擦系数、非粘性以及拒水性和拒油性。因此,氟树脂广泛用于各种类型的工业领域中,诸如化学、机械和电机械行业。

6.具体地讲,除了用作用于氟树脂涂层的涂层材料的原料之外,因为可熔融加工的氟树脂在高于其熔点的温度下表现出熔体流动,所以可熔融加工的氟树脂还已通过本领域已知的熔融模塑方法(例如熔融挤塑、熔融注塑、吹塑、传递模塑、熔融压塑等)被模塑以形成各种部件,诸如管材、片材和接头。由此类可熔融加工的氟树脂形成的这些部件用于各种目的,诸如用于半导体生产工艺和/或化工厂中的化学品运输的管道、接头或化学储存容器,以及管道和罐的内衬。

7.在这些熔融模塑方法中,熔融注塑已被用作通过使用可熔融加工的氟树脂以高收率制备具有复杂形状的模塑制品(诸如接头)的模塑方法。

8.例如,以下专利文献1描述了一种模塑材料,所述模塑材料包含共聚物(a)并且具有14.8g/10min至50g/10min的熔体流动速率,该共聚物(a)为由四氟乙烯和全氟乙烯基醚形成的共聚物,并且该模塑材料包含4质量%或更多的全氟(烷基乙烯基醚)单元,具有295℃或更高的熔点,并且每106个共聚物(a)中的碳原子具有不大于50个不稳定端基,并且描述了具有优异的耐臭氧性的注塑制品可通过该模塑材料获得。

9.此外,以下专利文献2描述了一种四氟乙烯/全氟(烷基乙烯基醚)共聚物,其包含基于四氟乙烯的聚合单元(a)和基于全氟(烷基乙烯基醚)的聚合单元(b),(a)/(b)的摩尔比在98.1/1.9至95.0/5.0的范围内,并且372℃下的熔体流动速率在35g/10min至60g/10min的范围内,并且mw/mn(mw表示重均分子量,并且mn表示数均分子量)在1至1.7的范围内,并且描述了该四氟乙烯/全氟(烷基乙烯基醚)共聚物实现了优异的机械特性和注塑特性。

10.在具有复杂形状的由可熔融加工的氟树脂形成的注塑制品(诸如接头)中,称为“焊线”的边界线形成于模具中独立的熔融树脂流融合并接触在一起的区域中。已知其中形成此类焊线的区域的强度低于注塑制品中的其他区域。在一些情况下,模具等的形状被设计成避免形成焊线。然而,取决于待制备的注塑制品的形状,存在其中不能避免在制品中形成焊线的许多情况。

11.近年来,为了增强半导体生产的产率,往往增加液体化学品的流速和温度,并随之增加施加到输送化学品的管道或接头的内表面的压力,因此对于管道等,已要求增加耐受所施加压力的强度。因此,对于通过注塑制备的接合部件等,已要求增强焊线区域的强度和耐久性。此外,还已要求耐溶剂性,所述耐溶剂性是由长时间通过其的溶剂造成的劣化。

12.建议增强此类可熔融加工的氟树脂的注塑制品的焊线区域的强度。

13.例如,以下专利文献3描述了可通过将四氟乙烯(tfe)和指示量的以下单体的可热加工共聚物注塑而获得的制品:a)(a)8.6重量%至9.8重量%的全氟甲基乙烯基醚(fmve);(b)0.3重量%至1.2重量%的全氟间二氧杂环戊烯(然而,(a)+(b)的重量百分比的总和为8.9重量%至11重量%)或b)(a)4.5重量%至8.5重量%的全氟甲基乙烯基醚(fmve);(b)1.7重量%至7.5重量%的如a)中所定义的全氟间二氧杂环戊烯(然而,(a)+(b)的重量百分比的总和为6.2重量%至11重量%);至组合物a)和b)的100重量%的补充物为tfe;其中所述制造的制品示出以下机械特性:在23℃下沿所述注塑制品的焊线测量的≥130%的断裂伸长率;在250℃下在压缩模塑板上测量的≥2.5mpa的断裂应力和≥250%的断裂伸长率;并且描述了在该制品中,可确保焊线上的合适的抗机械性。

14.此外,以下专利文献4描述了一种制备含氟共聚物模塑制品的方法,该方法包括:通过模塑可熔融模塑的含氟共聚物(a)获得预模塑制品的步骤(i),所述可熔融模塑的含氟共聚物(a)在主链或主链末端中的至少一者中具有含羰基基团的基团并且具有255℃或更高的熔点,以及通过使所述预模塑制品经受热处理获得模塑制品的步骤(ii),当在250℃或更高并且比所述含氟共聚物(a)的熔点低至少5℃的温度下,所述预模塑制品的熔体流动速率为mfr(i)并且所述含氟共聚物制品的熔体流动速率为mfr(ii)时,所述热处理以步骤(ii)中mfr(ii)与mfr(i)的比率(mfr(ii)/mfr(i))从0.05变成0.5的方式来执行,并且描述了可由此制备不具有焊线的预模塑制品。

15.专利文献

16.专利文献

17.专利文献1:jp 4228917 b

18.专利文献2:jp 4792622 b

19.专利文献3:jp 4289877 b

20.专利文献4:jp 2015-96572 a

技术实现要素:

21.待由本发明解决的问题

22.然而,上述专利文献3不完全满足经济效率,因为被添加以改善fmve的注塑制品的焊线区域的抗机械性的全氟间二氧杂环戊烯(perfluorodioxole)是昂贵的,并且希望增强通用注塑制品的焊线区域的强度和耐溶剂性。

23.此外,虽然上述专利文献4避免了焊线在通过挤塑形成的具有相对简单形状的产

品(诸如电线)中出现,但其方法难以在其中不能避免出现焊线的产品(诸如接头)中应用。此外,因为通过使预模塑制品经受热处理在分子中形成交联结构,而通过增加含氟共聚物模塑制品的储能模量来增强耐磨性,因此存在许多模塑步骤,并且因此在生产率方面不完全令人满意。

24.因此,本发明的目的是提供一种用于注塑的可熔融加工的氟树脂组合物,所述可熔融加工的氟树脂组合物实现了注塑中树脂的优异熔体流动,可增强注塑氟树脂制品中氟树脂焊线区域的强度,对化学品和溶剂具有耐久性,并且实现了从模具的优异剥离。

25.本发明的另一个目的是提供一种具有增强的氟树脂焊线区域强度的注塑氟树脂制品。

26.解决问题的方法

27.根据本发明,提供了一种可熔融加工的氟树脂组合物,所述可熔融加工的氟树脂组合物包含:两种或更多种类型的具有不同熔体流动速率的可熔融加工的氟树脂;所述两种或更多种类型的可熔融加工的氟树脂中的一种为具有35g/10min或更大的熔体流动速率的高熔体流动速率(mfr)的可熔融加工的氟树脂,并且另一种为具有10g/10min或更大但小于35g/10min的熔体流动速率的低熔体流动速率的可熔融加工的氟树脂;并且所述高mfr的可熔融加工的氟树脂的熔体流动速率(mfra)与所述低mfr的可熔融加工的氟树脂的熔体流动速率(mfrb)的比率(mfra/mfrb)大于1但小于或等于10。

28.本发明的可熔融加工的氟树脂组合物具有许多实施方案,其包括:

29.1.在一个实施方案中,可熔融加工的氟树脂组合物的熔体流动速率在10g/10min至100g/10min的范围内。

30.2.在一个实施方案中,可熔融加工的氟树脂组合物中的高mfr的可熔融加工的氟树脂的含量为所述可熔融加工的氟树脂总量的5重量%至95重量%。

31.3.在一个实施方案中,可熔融加工的氟树脂组合物的高mfr和低mfr的可熔融加工的氟树脂各自为四氟乙烯/全氟(烷基乙烯基醚)共聚物(pfa)。

32.4.在一个实施方案中,可熔融加工的氟树脂组合物还包含0.01重量%至1重量%的高分子量聚四氟乙烯(ptfe)。

33.5.在一个实施方案中,可熔融加工的氟树脂组合物的高mfr的可熔融加工的氟树脂和低mfr的可熔融加工的氟树脂两者均为四氟乙烯/全氟(烷基乙烯基醚)共聚物(pfa),并且所述高mfr的可熔融加工的氟树脂中的全氟(烷基乙烯基醚)的含量为1.5mol%至5.0mol%,并且所述低mfr的可熔融加工的氟树脂中的全氟(烷基乙烯基醚)的含量为1.0mol%至4.0mol%。

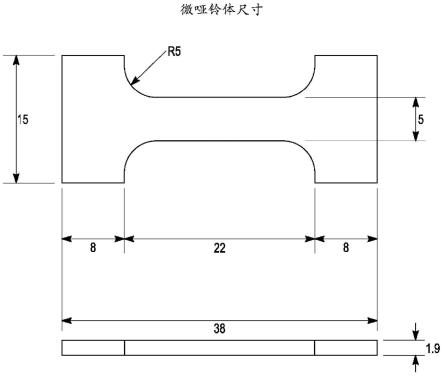

34.6.在一个实施方案中,将本发明的可熔融加工的氟树脂组合物在50mpa的注射压力和保持压力条件下注塑以形成片材,由所述片材切割出微哑铃形(micro dumbbell-shaped)测试件(根据astmd-2116,“拉伸特性”),所述测试件具有1.9

±

0.5mm的厚度并且包括氟树脂焊线。使所述测试件经受在以下条件下执行的拉伸疲劳测试:支撑件之间的距离为22mm,拉伸测试速度为200mm/min,温度为23℃,正弦波,并且应力比为0.1。针对测试结果形成应力寿命(s-n)曲线图(绘制标称应力振幅(mpa)相对于以对数标度计的循环数(断裂应力)的曲线),其中应力振幅(mpa)绘制在y轴上,并且循环数绘制在x轴上。通过最小二乘法将对数公式y=a*ln(x)+b拟合到构成s-n曲线图的数据。对于经受该测试的本发明的可

熔融加工的氟树脂组合物,由此类曲线图发现,对于至少1,000次循环的x,获得大于14.5mpa的y值和大于-0.15的斜率值(即,“a”)。

35.本发明还提供了一种通过使本发明可熔融加工的氟树脂组合物经受注塑而形成的注塑制品。

36.本发明的效果

37.在由氟树脂的注塑形成的氟树脂制品中,在不能避免形成氟树脂焊线的具有复杂形状的制品(诸如接头)中,通过使用本发明的可熔融加工的氟树脂组合物,可显著增强所形成的氟树脂焊线区域的强度。

38.此外,因为本发明可熔融加工的氟树脂组合物具有在10g/10min至100g/10min范围内的熔体流动速率(下文也称为“mfr”),并且具有优异的熔体流动,因此实现优异的注塑性能。此外,在一个实施方案中,本发明可熔融加工的氟树脂组合物还包含高分子量ptfe,并且在该实施方案中,实现了注塑制品从模具中的优异剥离。

39.此外,在通过使本发明可熔融加工的氟树脂组合物经受注塑而形成的注塑制品中,焊线区域的强度显著增强,并且实现注塑制品的优异耐久性和耐溶剂性。

附图说明

40.图1为用于拉伸疲劳测试的测试件的示图。

41.图2为示出拉伸疲劳测试结果的应力寿命(s-n)曲线图。

42.图3a和图3b为示出在实施例2和实施例3中获得的注塑制品的表面状况的照片。

43.图4为通过使用实施例2(图4左手侧的股线)和比较例6(图4右手侧的股线)中获得的可熔融加工的氟树脂组合物粒料,以228sec-1

的剪切速率熔融挤出的股线的外观的照片。

具体实施方式

44.可熔融加工的氟树脂组合物

45.用于本发明可熔融加工的氟树脂组合物中的高mfr的可熔融加工的氟树脂具有35g/10min或更大、优选地40g/10min或更大、更优选地50g/10min、并且特别优选地60g/10min或更大的mfr。不受理论的束缚,因为高mfr的可熔融加工的氟树脂具有相对低的分子量和高熔体流动,因此高mfr的可熔融加工的氟树脂的共混有利于在氟树脂焊线区域中形成分子链的缠结,这导致焊线区域的强度和耐久性增强。

46.从增强氟树脂焊线区域的强度的角度来看,用于本发明可熔融加工的氟树脂组合物中的高mfr的可熔融加工的氟树脂的mfr为至少35g/10min或更大,并且上限没有特别限制。然而,当mfr太高时,分子链在模塑制品整体中的缠结减少,并且虽然焊线的强度可能足够,但在整个模塑制品整体中的强度变得不足,并且耐溶剂性劣化,并且溶剂易于渗透其中并可导致断裂。因此,高mfr的可熔融加工的氟树脂的mfr优选为150g/10min或更小,并且更优选地为100g/10min或更小。因此,在一个实施方案中,高mfr的可熔融加工的氟树脂的mfr为35g/10min至150g/10min。在另一个实施方案中,高mfr的可熔融加工的氟树脂的mfr为35g/10min至100g/10min。

47.用于本发明可熔融加工的氟树脂组合物中的低mfr的可熔融加工的氟树脂的mfr为10g/10min或更大,但小于35g/10min。在一个实施方案中,低mfr的可熔融加工的氟树脂

的mfr在12g/10min至32g/10min的范围内。本发明可熔融加工的氟树脂组合物中低mfr的可熔融加工的氟树脂的存在增强了整个模塑制品整体的强度,并且提高了耐溶剂性。当低mfr的可熔融加工的氟树脂的mfr小于上述范围时,树脂组合物的熔体流动减少,注塑性能劣化,并且在模塑期间发生层分离,因此在注塑制品表面中可发生分层和表面粗糙。另一方面,当mfr大于上述范围时,整个模塑制品整体的强度降低且耐溶剂性可能不增强。

48.在本发明可熔融加工的氟树脂组合物的一个实施方案中,高mfr的可熔融加工的氟树脂的mfr(mfra)与低mfr的可熔融加工的氟树脂的mfr(mfrb)的比率(mfra/mfrb)为1至10或更小,并且具体地讲,在2至8的范围内。当mfra/mfrb大于上述范围时,注塑特性劣化,并且在模塑期间发生层分离,因此在注塑制品表面处可发生分层和表面粗糙。

49.在本发明可熔融加工的氟树脂组合物的一个实施方案中,可熔融加工的氟树脂组合物的mfr为10g/10min至100g/10min,优选地15g/10min至80g/10min,并且更优选地20g/10min至60g/10min。当可熔融加工的氟树脂组合物的mfr小于上述范围时,所述组合物的熔体流动可能不足,并且具有复杂形状的模塑制品可能不被模塑。另一方面,当mfr大于上述范围时,与mfr在上述范围内的情况相比,整个模塑制品整体的机械强度可降低。此外,在注塑期间发生收缩(像细线一样拉伸),并且可能难以调节注塑条件。

50.在本说明书中,可熔融加工的氟树脂的熔体流动速率(mfr)根据astm d-1238测量,并且测量期间的熔融温度和挤出载荷根据astm d-1238。当可熔融加工的氟树脂为pfa或fep时,mfr测量温度为372(

±

1)℃,并且施加的载荷为5kg。具体的测量方法描述如下。

51.此外,当高mfr的可熔融加工的氟树脂和/或低mfr的可熔融加工的氟树脂由具有彼此不同的mfr的多种可熔融加工的氟树脂形成时,高mfr的可熔融加工的氟树脂的mfr的平均值基于具有35g/10min或更大的mfr的多种可熔融加工的氟树脂的mfr中的每一者以及它们的配混比例来计算,并且将该平均值用作高mfr的可熔融加工的氟树脂的mfr。类似地,低mfr的可熔融加工的氟树脂的mfr的平均值基于具有1g/10min或更大但小于35g/10min的mfr的多种可熔融加工的氟树脂的mfr中的每一者以及它们的配混比例来计算,并且将该平均值用作低mfr的可熔融加工的氟树脂的mfr。

52.在本发明可熔融加工的氟树脂组合物的一个实施方案中,高mfr的可熔融加工的氟树脂和低mfr的可熔融加工的氟树脂以5∶95至95∶5,优选地在10∶90至90∶10的范围内,并且更优选地在15∶85至85∶15的范围内的重量比被包含。当高mfr的可熔融加工的氟树脂的量小于上述范围时,据信与其中所述量在上述范围内的情况相比,注塑氟树脂制品的焊线区域中的分子链缠结效应减少,并且可能不可能增强焊线区域的强度。另一方面,当高mfr的可熔融加工的氟树脂的量大于上述范围时,由于低分子量组分的增加,与其中该量在上述范围内的情况相比,整个模塑制品整体的强度降低并且耐溶剂性也可降低。

53.可熔融加工的氟树脂

54.包含本发明可熔融加工的氟树脂组合物的高mfr和低mfr的可熔融加工的氟树脂为当经受在或高于给定氟树脂熔点的温度时表现出熔体流动的氟树脂。

55.其示例包括低分子量聚四氟乙烯(ptfe)、四氟乙烯/全氟(烷基乙烯基醚)共聚物(pfa)、四氟乙烯/六氟丙烯共聚物(fep)、四氟乙烯/六氟丙烯/全氟(烷基乙烯基醚)共聚物、四氟乙烯/乙烯共聚物、聚偏二氟乙烯、聚三氟氯乙烯、三氟氯乙烯/乙烯共聚物等。

56.在用于模塑注塑制品、尤其是用于化学处理的管道或接头的情况下,从优异的耐

化学品性的角度来看,可熔融加工全氟树脂诸如ptfe(低分子量种类(在本领域中也称为ptfe超细粉))、pfa、fep和四氟乙烯/六氟丙烯/全氟(烷基乙烯基醚)共聚物优选用于上述可熔融加工的氟树脂中。其中,从优异的耐热性和可模塑性的角度来看,pfa是最优选的。

57.因为期望增强树脂的熔体流动以实现优异的注塑性能,因此可熔融加工的氟树脂优选包含大量共聚单体。即,当树脂的分子量太小而不能增强可熔融加工的氟树脂组合物的熔体流动时,可发生注塑制品强度的降低。然而,通过允许包含大量共聚单体,可降低熔点并可增强熔体流动但不降低树脂的分子量。此外,通过共混大量共聚单体,在氟树脂注塑制品焊线区域中,在熔融态下促进分子链的缠结,并且增强焊线区域的强度。

58.例如,当pfa用于高mfr的可熔融加工的氟树脂中时,来自全氟(烷基乙烯基醚)(pave)共聚单体的pfa中的重复单元的含量为1.5mol%或更大,优选地1.7mol%或更大,并且更优选地在1.9mol至5.0mol%的范围内。另一方面,在低mfr的可熔融加工的氟树脂中,来自全氟(烷基乙烯基醚)(pave)共聚单体的pfa中的重复单元的含量为1.0mol%或更大,优选地1.2mol%或更大,并且更优选地在1.4mol至4.0mol%的范围内。

59.在一个实施方案中,pfa的全氟(烷基乙烯基醚)(pave)共聚单体具有包含1至5个碳的全氟烷基基团。在一个实施方案中,具有2个碳的全氟(乙基乙烯基醚)(peve)和具有3个碳的全氟(丙基乙烯基醚)(ppve)优选作为pave。当烷基基团的碳数较大时,变得难以将足量的pave重复单元掺入pfa中。

60.可熔融加工的氟树脂的合成

61.由于本发明可熔融加工的氟树脂组合物的高mfr的可熔融加工的氟树脂和低mfr的可熔融加工的氟树脂组分,可使用可商购获得的产品和/或由常规已知方法制得的那些,只要每种可熔融加工的氟树脂具有上述mfr即可。

62.例如,在pfa(tfe/pave共聚物)的情况下,虽然不旨在具有此类限制,但是合成可通过jp 2017-119741 a、jp 3550891 b、jp 43292706 b等中所述的方法进行。具体地讲,通过在液体中分散聚合进行的聚合是优选的,并且从环境的角度来看,其中将水用作液体介质的基于水的乳液聚合是优选的。为了提供具有均匀组成的共聚物,可将含氟溶剂连同水一起使用。

63.基于水的乳液聚合可在宽范围内的温度下进行;然而,从热传递和使用通过热活化的引发剂的问题的角度来看,在大约50℃至110℃的范围内的温度是有利的,并且在70℃至90℃的范围内的温度是优选的。当进行过度加热时,用于乳液聚合中的表面活性剂趋于丧失分散稳定性。

64.适当的表面活性剂可用于pfa的基于水的乳液聚合。具体地讲,优选地使用us 4,380,618 b中所述的全氟辛酸铵(c-8)、全氟壬酸铵(c-9)、全氟烷基乙磺酸及其盐,以及jp 2010-509441 a中所述的氟聚醚酸及盐表面活性剂。

65.作为基于水的乳液聚合反应的引发剂,可使用水溶性自由基引发剂诸如过硫酸铵(aps)、过硫酸钾(kps)或过氧化二琥珀酸,或氧化还原引发剂诸如基于高锰酸钾的引发剂。

66.在pfa的基于水的乳液聚合中,可使用链转移剂(cta)。多种化合物可用作cta。例如,使用含氢化合物,诸如分子氢、低级烷烃、或被卤素原子取代的低级烷烃。cta可根据该cta的结构来形成相对稳定的端基。优选的cta的示例包括甲烷、乙烷和取代的烃,诸如氯甲烷、亚甲基氯、氯仿和四氯化碳。用于在特定聚合条件下实现所需分子量的cta的量取决于

所用引发剂的量和所选cta的链转移效率。链转移效率根据化合物显著变化,并且还根据温度变化。

67.如us 3,635,926 b中所公开的,可通过添加碱性缓冲剂诸如碳酸铵或氨(氢氧化铵)来提供更稳定的酰胺端基。

68.在反应容器中,装入水和表面活性剂,以及必要时装入cta和共聚单体,并加热至所选温度。在开始搅拌后,以指定速率添加引发剂溶液以引发聚合。压降是指示聚合开始的指标。然后,开始添加tfe,并且为调节聚合,控制tfe的加入(注入)和压力。通常,在整个反应中添加可与第一引发剂溶液相同或不同的引发剂溶液。pave共聚单体的添加可通过预先将pave共聚单体装入反应容器中来进行,或者可在引发聚合后与tfe的情况类似地注入和添加。pave添加速率可为固定的或非固定的(可变的)。

69.此外,可通过反应容器中的搅拌速度和压力来控制聚合。高压增加反应速率,并且高反应速率增加热积聚,因为tfe的聚合是放热的。因此,有必要考虑热移除。所施加的压力基于装置的设计和处理tfe的安全问题来决定,并且通常,已知在大约0.3mpa至7mpa的范围内的压力用于tfe共聚物的基于水的乳液聚合,并且在0.7mpa至3.5mpa范围内的压力是更典型的。通常,在反应容器中保持恒定的压力;然而,压力可变化。

70.氟化

71.当构成本发明可熔融加工的氟树脂组合物的高mfr和低mfr的可熔融加工的氟树脂为可熔融加工全氟树脂时,可通过用氟化剂(最常见的为氟气)处理全氟树脂使聚合物链的末端端基成为-cf3基团来进一步增强聚合物及其模塑制品的耐热性、耐油性、耐化学品性、以及表面非粘性。该处理被本领域技术人员称为“氟化”,并且可根据jp 62-104822 a等中所述的方法来执行。在一个实施方案中,将高熔体流动速率和低熔体流动速率的可熔融加工的氟树脂中的至少一者氟化以减少氟树脂链不稳定端基的数量,并且用-cf3端基取代此类端基。在另一实施方案中,将高熔体流动速率和低熔体流动速率的可熔融加工的氟树脂中的每一者氟化以减少氟树脂链不稳定端基的数量,并且用-cf3端基取代此类端基。在一个实施方案中,将可熔融加工的氟树脂氟化至每106个氟树脂碳原子包含小于6个不稳定端基(例如,诸如-ch2oh、-conh2、-cof和-co2h的不稳定端基)。

72.其他组分

73.在一个实施方案中,本发明可熔融加工的氟树脂组合物包含0.01重量%至1重量%、优选地0.05重量%至0.5重量%的高分子量ptfe。通过将上述范围内的高分子量ptfe共混,注塑制品的表面分子链的缠结变得牢固,并且增强注塑制品从注塑模具的剥离(移除),并且因此有效地防止表面粗糙,同时不发生表面层的层分离。此外,通过增强整个注塑制品的分子链的缠结,增强了整个模塑制品的强度,并且还可预期耐溶剂性的增强。

74.在本发明中,所谓的高分子量ptfe意指即使在熔点或更高的温度下也不表现出熔体流动的高分子量ptfe,因此作为纯聚合物是不可熔融加工的。在一个实施方案中,高分子量ptfe具有小于50j/g、并且优选地小于40j/g的结晶熔化热。

75.在一个实施方案中,取决于其所需的特性,可将多种有机和/或无机填料添加到本发明可熔融加工的氟树脂组合物中。有机填料的示例包括工程塑料,诸如聚苯硫醚、聚醚醚酮、聚酰胺和聚酰亚胺。无机填料的示例包括金属粉末、金属氧化物(例如,氧化铝、氧化锌、氧化锡、氧化钛等)、玻璃、陶瓷、碳化硅、氧化硅、氟化钙、炭黑、石墨、云母、硫酸钡等。

76.可使用具有各种形状的填料,诸如颗粒状、纤维状、片状填料等,作为填料的形状。

77.此外,取决于所期望的特性,诸如导电性、预防发泡和耐磨性增强,可添加颜料和用于典型氟树脂组合物和模塑制品中的各种添加剂。

78.可熔融加工的氟树脂组合物的制备

79.本发明可熔融加工的氟树脂组合物可通过由公知的混合方法将上述高mfr的可熔融加工的氟树脂和低mfr的可熔融加工的氟树脂混合来制备。

80.可用的混合方法包括:干混,其中高mfr的可熔融加工的氟树脂和低mfr的可熔融加工的氟树脂以干燥粒料形式混合;湿混,其中混合通过使用水或有机溶剂作为混合介质来进行;其中在保持高度分散状态的同时混合呈胶体形式的氟树脂分散体的方法(共凝结方法);以及熔融混合方法。

81.作为熔融混合方法,优选在不低于高mfr的可熔融加工的氟树脂和低mfr的可熔融加工的氟树脂的熔点的温度下执行机械捏合。熔融混合可通过例如使用高温捏合机、螺杆挤出机、双螺杆挤出机等来进行。在一个优选的实施方案中,在进行熔融混合之前,通过诸如干混或湿混的方法将高mfr的可熔融加工的氟树脂和低mfr的可熔融加工的氟树脂充分混合。

82.在一个实施方案中,本发明可熔融加工的氟树脂组合物包含具有核-壳结构的可熔融加工的氟树脂颗粒,其中高mfr的可熔融加工的氟树脂和低mfr的可熔融加工的氟树脂中的一者成为初级颗粒的核,而另一种成为壳。此类核-壳结构颗粒可通过本领域已知的方法获得,例如通过在上述乳液聚合中逐步进行聚合获得。

83.用于混合的可熔融加工的氟树脂的形式不受限制;然而,从可加工性的角度来看,其示例包括平均粒度为0.05μm至1μm的微粒的分散体、数微米至数十微米的粉末以及数百微米的粉末颗粒。

84.本发明实施方案的可熔融加工的氟树脂组合物形式的示例包括粉末、粉末颗粒、颗粒、薄片、粒料等。所得组合物的平均粒度为0.1μm或更大,并且优选地在不损害可操纵性的范围内。

85.注塑制品

86.在本发明的一个实施方案中,通过使上述可熔融加工的氟树脂组合物经受注塑来提供具有显著增强的氟树脂焊线区域强度的注塑氟树脂制品。

87.即,在本发明的一个实施方案中,由于关注具有复杂形状的注塑制品中不可避免地形成的氟树脂焊线区域的强度,为增强该焊线处的强度,使用可包含下列的可熔融加工的氟树脂组合物以确保整个注塑制品的强度:具有预定mfr的高mfr的可熔融加工的氟树脂以及具有预定mfr的低mfr的可熔融加工的氟树脂,所述高mfr的可熔融加工的氟树脂具有低分子量,具有高熔体流动,并且可由于其在焊线区域中形成缠结的分子链的趋势而增强注塑制品的焊线区域的强度。

88.在一个实施方案中,就本发明可熔融加工的氟树脂组合物而言,当x为至少1,000次时大于14.5mpa的y值以及大于-0.15的斜率值“a”,由以下对数近似公式(1)获得:

89.y=a*ln(x)+b

ꢀꢀꢀꢀ

(1)

90.通过最小二乘法拟合到应力寿命(s-n)曲线图(参见图2,在1至1,000,000次的循环数(时间)中的断裂应力(mpa)示于y轴,并且断裂时的循环数示于x轴),所述应力寿命曲

线图作为通过使用预定测试件进行拉伸疲劳测试的结果获得,所述测试件通过切割出注塑制品的焊线区域获得,并且因此应当理解,焊线区域的强度显著增强。

91.因此,本发明还包括可熔融加工的氟树脂组合物,其中:

92.i)根据astm d-2116将所述组合物加工成微哑铃形测试件,其通过在50mpa的注射压力和保持压力下注塑所述可熔融加工的氟树脂组合物以形成具有焊线和1.9

±

0.5mm的厚度的模塑片材,并且从所述模塑片材切割包括所述焊线的所述微哑铃形测试件来进行,

93.ii)使所述微哑铃形测试件经受在以下条件下执行的拉伸疲劳测试,以产生拉伸疲劳测试结果:支撑件之间的距离为22mm,拉伸测试速度为200mm/min,23℃,正弦波,并且应力比为0.1,

94.iii)所述拉伸疲劳测试结果绘制在y轴上以mpa为单位的断裂应力相对于x轴上以对数标度计的循环数的曲线图中,以及

95.iv)通过最小二乘法将公式y=a*ln(x)+b拟合到所述拉伸疲劳测试结果,

96.其中当x为至少1,000时,获得大于14.5mpa的y值和大于-0.15的斜率值(a)。

97.因此,应当理解,由本发明可熔融加工的氟树脂组合物获得的本发明实施方案的注塑制品实现焊线区域的高强度以及优异的耐久性和耐溶剂性。此外,如上所述,在制品的整个体积上实现了整个注塑制品的优异强度。

98.本发明的注塑制品不受限制;然而,具有复杂形状以及不能避免形成焊线区域的注塑制品(诸如接头或中空容器)是优选的。在一个实施方案中,注塑制品为其中不一定形成焊线区域的管材、管道等,但是尽管如此,从优异的耐久性和优异的耐溶剂性的角度来看,也期望使用本发明可熔融加工的氟树脂组合物。

99.实施例

100.下文通过呈现实施例和比较例进一步详细地描述本发明,但本发明不旨在限于这些实施例。

101.(1)熔体流动速率(mfr)

102.根据astm d 1238,使用配备有耐腐蚀圆筒、模具和活塞的熔体指数计(购自toyo seiki seisaku-sho,ltd.),在将5g样品装入维持在372

±

1℃的圆筒中并保持5分钟后,在5kg的负载(活塞和砝码)下将样品挤出通过模孔,并且将此时熔融材料的挤出速率(g/10min)测定为mfr。

103.(2)共聚单体含量

104.将样品在350℃下压缩并且用水冷却后,获得具有大约50μ的厚度的膜,并根据us 5,760,151 b中所述的方法,由该膜的红外吸收光谱(氮气气氛)测定共聚单体含量。

105.(3)熔点(tm)

106.使用差示扫描量热仪(pyris 1 dsc,购自perkinelmer inc.)。称量10mg样品粉末并装入铝盘中,将其卷曲,然后储存在dsc的主体中,并以10℃/min将温度从150℃升至360℃。由所得的熔融曲线确定熔融峰值温度(tm)。

107.(4)原料

108.pfa(1):pfa粒料(四氟乙烯/全氟(丙基乙烯基醚)共聚物;共聚单体含量:2.1mol%;mfr:65.1g/10min;熔点:302℃;氟化至每106个碳含有少于6个不稳定端基(-ch2oh端基、-conh2端基、-cof端基)。

109.pfa(2):pfa粒料(四氟乙烯/全氟(丙基乙烯基醚)共聚物;共聚单体含量:1.9mol%;mfr:30.4g/10min;熔点:306℃;氟化至每106个碳含有少于6个不稳定端基(-ch2oh端基、-conh2端基、-cof端基)。

110.pfa(3):pfa粒料(四氟乙烯/全氟(丙基乙烯基醚)共聚物;共聚单体含量:2.1mol%;mfr:15g/10min;熔点:310℃;氟化至每106个碳含有少于6个不稳定端基(-ch2oh端基、-conh2端基、-cof端基)。

111.pfa(4):pfa粒料(四氟乙烯/全氟(丙基乙烯基醚)共聚物;共聚单体含量:1.4mol%;mfr:15g/10min;熔点:308℃;氟化至每106个碳含有少于6个不稳定端基(-ch2oh端基、-conh2端基、-cof端基)。

112.pfa(5):pfa粒料(四氟乙烯/全氟(丙基乙烯基醚)共聚物;共聚单体含量:1.3mol%;mfr:2g/10min;熔点:310℃;氟化至每106个碳含有少于6个不稳定端基(-ch2oh端基、-conh2端基、-cof端基)。

113.pfa(6):根据常规已知的方法(例如,jp 2003-231722 a、jp 2003-213196 a、jp 2004-507571 a等中所述的那些),通过逐步乳液聚合获得具有核-壳结构的pfa含水分散体,其中pfa初级颗粒的核具有与pfa(3)的核相同的结构(共聚单体含量和mfr),pfa初级颗粒的壳具有与pfa(1)的壳相同的结构(共聚单体含量和mfr),并且核:壳的比率为50∶50重量%。

114.向所得的pfa分散体,添加通过乳液聚合获得的0.05重量%的高分子量ptfe含水分散体(熔点:338℃;mfr:0g/10min;晶体熔化热量:32.1j/g),并将其搅拌/聚集以获得聚集体,然后将该聚集体在292℃下干燥12小时。在将树脂温度保持在360℃的同时,通过使用双螺杆挤出机将该pfa粉末挤出并制粒。(mfr:28.5g/10min)

115.pfa(7):根据jp 62-104822 a中所述的方法,使pfa(6)的粒料经受氟气处理以稳定端基(氟化)。

116.(mfr:30.3g/10min;每106个碳少于6个不稳定端基(-ch2oh端基、-conh2端基、-cof端基))

117.(5)高分子量ptfe母料的制备

118.将通过乳液聚合获得的pfa含水分散体(四氟乙烯/全氟(丙基乙烯基醚共聚物);mfr:75.0g/10min;熔点:310℃))和通过乳液聚合获得的高分子量ptfe含水分散体(熔点:338℃;mfr:0g/10min;晶体熔化热量:32.1j/g)混合,使得基于聚合物固体计,pfa为98重量%并且ptfe为2重量%,并将其凝结/干燥以获得pfa/ptfe混合物粉末(共凝结方法)。通过使用具有20mm直径的单螺杆挤塑机将所得粉末挤出模塑,并且通过使用股线切割器制粒。

119.根据jp 62-104822 a中所述的方法,使所得的粒料经受氟气处理以稳定端基(氟化)。

120.实施例1

121.使用pfa(1)作为高mfr的可熔融加工的氟树脂,并且使用pfa(2)作为低mfr的可熔融加工的氟树脂,以比率为pfa(1)∶pfa(2)∶高分子量ptfe母料=77.5∶20∶2.5(重量%)的方式将粒料共混,并且通过使用圆筒温度为360℃的双螺杆挤出机并且通过将捏合块置于螺杆中,使粒料经受熔融捏合挤出以制粒。将所得的粒料在150℃下干燥5小时。该可熔融加

工的氟树脂组合物的mfr为28.4g/10min。所得的粒料为具有大约3mm的直径和大约3mm的长度的基本上圆柱形形式。

122.由所得的可熔融加工的氟树脂组合物的粒料,通过使用购自nissei plastic industrial co.,ltd.的nex180-36e注塑机(l/d=24;螺杆直径:45mm),在380℃的树脂温度、50mpa的注射压力和保持压力、10mm/s的注射速率、180℃的模具温度下,制备注塑制品,所述注塑制品具有在中心处的焊线区域并具有28mm的宽度,48mm的长度,以及1.9

±

0.5mm的厚度。从其中包含该注塑制品的焊线的部分冲压出如图1所示的微哑铃形状,其具有如图1上标记的尺寸(以mm为单位),并将其用作用于拉伸疲劳测试的测试件。

123.此后,通过可购自mys-tester company limited的拉伸疲劳测试仪的夹具固定所得的测试件,使得支撑件之间的距离为22mm,并且使其在以下测试条件下重复经受拉伸疲劳:200mm/min的拉伸测试速度、23℃的温度、正弦波、应力控制和0.1的应力比。

124.在任意所选应力下进行测量,并且记录直至断裂的循环数。将应力任意设定成使得断裂时的循环数为大约1、10、100、1,000、10,000、100,000和1,000,000次。

125.形成应力寿命(s-n)曲线图,其中将所测量的应力中的每一者绘制在y轴上,将断裂时的循环数绘制在x轴上(以对数标度计),并且通过最小二乘法将由y=a*ln(x)+b表示的对数近似公式拟合到所绘制的数据。所得的应力寿命(s-n)曲线图示于图2中。

126.比较断裂时循环数x为1,000次时的断裂应力y,以及斜率值a以评估耐久性。评估标准如下所述。

127.良好:在断裂时循环数x=1,000次时,y值大于14.5mpa,并且斜率值a大于-0.15

128.较差:在断裂时循环数x=i,000次时,y值为14.5mpa或更小,和/或斜率值a为-0.15或更小

129.评估结果示于表1中。

130.实施例2

131.通过使用pfa(3)作为低mfr的可熔融加工的氟树脂,并且通过以比率为pfa(1)∶pfa(3)∶高分子量ptfe母料=47.5∶50∶2.5(重量%)的方式将粒料共混,并且以与实施例1相同的方式使所述混合物经受熔融捏合挤出,获得组合物粒料。该可熔融加工的氟树脂组合物的mfr为32.6g/10min。以与实施例1相同的方式制备测试件,并且通过拉伸疲劳测试进行焊接强度评估。所得的s-n曲线图示于图2中。评估结果示于表1中。

132.实施例3

133.通过使用pfa(1)作为高mfr的可熔融加工的氟树脂,并且使用pfa(3)作为低mfr的可熔融加工的氟树脂,并且通过以比率为pfa(1)∶pfa(3)=50∶50(重量%)的方式将粒料共混,并且以与实施例1相同的方式使所述混合物经受熔融捏合挤出,获得可熔融加工的氟树脂组合物的粒料。该可熔融加工的氟树脂组合物的mfr为28.0g/10min。

134.以与实施例1相同的方式由组合物的粒料制备测试件,并且通过拉伸疲劳测试进行焊接强度评估。所得的s-n曲线图示于图2中。评估结果示于表1中。

135.实施例4

136.通过使用pfa(1)作为高mfr的可熔融加工的氟树脂,并且使用pfa(3)作为低mfr的可熔融加工的氟树脂,并且通过以比率为pfa(1)∶pfa(3)=50∶50(重量%)的方式将粒料共混,并且以与实施例1相同的方式使所述混合物经受熔融捏合挤出,获得可熔融加工的氟树

脂组合物的粒料。该可熔融加工的氟树脂组合物的mfr为19.8g/10min。

137.以与实施例1相同的方式由组合物的粒料制备测试件,并且通过拉伸疲劳测试进行焊接强度评估。所得的s-n曲线图示于图2中。评估结果示于表1中。

138.实施例5

139.通过使用pfa(1)作为高mfr的可熔融加工的氟树脂,并且使用pfa(3)作为低mfr的可熔融加工的氟树脂,并且通过以比率为pfa(1)∶pfa(3)=50∶50(重量%)的方式将粒料共混,并且以与实施例1相同的方式使所述混合物经受熔融捏合挤出,获得可熔融加工的氟树脂组合物的粒料。该可熔融加工的氟树脂组合物的mfr为46.6g/10min。

140.以与实施例1相同的方式由组合物的粒料制备测试件,并且通过拉伸疲劳测试进行焊接强度评估。所得的s-n曲线图示于图2中。评估结果示于表1中。

141.实施例6

142.以与实施例1相同的方式制备测试件,不同的是使用pfa(6)的粒料作为可熔融加工的氟树脂组合物,并且由拉伸疲劳测试进行焊接强度评估。所得的s-n曲线图示于图2中。评估结果示于表1中。

143.实施例7

144.通过使用pfa(7)的粒料作为可熔融加工的氟树脂组合物,以与实施例1相同的方式制备测试件,并且由拉伸疲劳测试进行焊接强度评估。所得的s-n曲线图示于图2中。评估结果示于表1中。

145.比较例1

146.以与实施例1相同的方式制备测试件,不同的是仅使用pfa(1)的粒料,并且通过拉伸疲劳测试进行焊接强度评估。所得的s-n曲线图示于图2中。评估结果示于表1中。

147.比较例2

148.以与实施例1相同的方式制备测试件,不同的是仅使用pfa(2)的粒料,并且通过拉伸疲劳测试进行焊接强度评估。所得的s-n曲线图示于图2中。评估结果示于表1中。

149.比较例3

150.以与实施例1相同的方式制备测试件,不同的是仅使用pfa(3)的粒料,并且通过拉伸疲劳测试进行焊接强度评估。所得的s-n曲线图示于图2中。评估结果示于表1中。

151.比较例4

152.以与实施例1相同的方式制备测试件,不同的是仅使用pfa(4)的粒料,并且通过拉伸疲劳测试进行焊接强度评估。所得的s-n曲线图示于图2中。评估结果示于表1中。

153.比较例5

154.通过使用pfa(1)作为高mfr的可熔融加工的氟树脂,并且使用pfa(5)作为低mfr的可熔融加工的氟树脂,并且通过以比率为pfa(1)∶pfa(5)=50∶50(重量%)的方式将粒料共混,并且以与实施例1相同的方式使所述混合物经受熔融捏合挤出,获得可熔融加工的氟树脂组合物的粒料。该可熔融加工的氟树脂组合物的mfr为7.6g/10min。

155.尝试以与实施例1相同的方式由组合物的粒料制备测试件;然而,模具可不装有树脂(短射),并且不可制备测试件。

156.比较例6

157.通过使用pfa(1)作为高mfr的可熔融加工的氟树脂,并且使用pfa(5)作为低mfr的

可熔融加工的氟树脂,并且通过以比率为pfa(1)∶pfa(5)=80∶20(重量%)的方式将粒料共混,并且以与实施例1相同的方式使所述混合物经受熔融捏合挤出,获得可熔融加工的氟树脂组合物的粒料。该可熔融加工的氟树脂组合物的mfr为24.0g/10min。

158.以与实施例1相同的方式由组合物的粒料制备测试件,并且通过拉伸疲劳测试进行焊接强度评估。所得的s-n曲线图示于图2中。评估结果示于表1中。

159.剥离评估(存在/不存在表面粗糙)

160.当通过使用nex180-36e注塑机(购自nissei plastic industrial co.,ltd.),在360℃的树脂温度、50mpa的注射压力和保持压力、6mm/sec的注射速率、以及160℃的模具温度下,注塑t-接头形的模塑制品时,通过使用激光显微镜(共聚焦显微镜optelics c130,购自lasertec corporation),观察实施例2和实施例3的可熔融加工的氟树脂组合物的粒料的部件(其中,抽出芯销)的内表面。结果示于图3a和图3b(图3a为实施例3并且图3b为实施例2)中。

161.高速注塑特性测试

162.对于实施例2和比较例6的可熔融加工的氟树脂组合物粒料,通过使用毛细管流变仪(capirograph 1d,toyo seiki seisaku-sho,ltd.),在380℃的圆筒温度,2mm的孔直径,l/d=10,以及100mm/min(对应于152sec-1

的剪切速率)和150mm/min(对应于228sec-1

的剪切速率)的活塞速度下,获得熔融挤出股线。

163.由实施例2的粒料获得的股线的外观是平滑的(图4,照片左手侧的股线);然而,由比较例6的粒料获得的股线的外观由于其表面粗糙而不均匀(图4,照片右手侧的股线)。股线表面上的粗糙高度在200倍的放大率下,通过使用激光显微镜(共焦显微镜optelics c130,购自lasertec corporation;当由实际表面的轮廓曲线形成轮廓曲线时的截止值:0.008)来测量。结果示于表2中。

164.表1

165.[0166][0167]

(1)由于短射(模具未充分填充),不可制备测试件。

[0168]

表2

[0169][0170]

工业适用性

[0171]

本发明可熔融加工的氟树脂组合物提供优异的注塑性能,并且当通过注塑来模塑包含本发明可熔融加工的氟树脂组合物、具有不能避免焊线形成的复杂形状的制品时,所形成的焊线区域的强度显著增强,并且实现了优异的耐化学品性和耐久性。因此,本发明可熔融加工的氟树脂组合物可适用于形成具有复杂形状的注塑制品,诸如接头、用于化学品的容器、阀体和晶片载体、以及用于运输化学品和/或超纯水的管材或管道等。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1