一种仿贝壳聚酰亚胺-纳米氮化硼绝缘纸及其制备方法

1.本技术属于纳米材料技术领域。具体地,本技术涉及一种耐电晕腐蚀的仿贝壳聚酰亚胺-纳米氮化硼绝缘纸及其制备方法。

背景技术:

2.聚酰亚胺具有优越的抗击穿和耐高温性能,被广泛应用于小到家用电器大到航天工业的电气领域,并被列为《重点新材料首批次应用示范指导目录(2019年版)》中的关键战略材料。但伴随着电气技术的快速发展,聚酰亚胺等绝缘材料面临着变频高压、脉冲放电等更加苛刻的环境。在持续的变频高压条件下,聚酰亚胺会快速老化,发生电晕腐蚀,损失电学性能,继而使电机发生故障。

3.向聚酰亚胺的基体中掺杂一定量的无机组分改善其介电性能是提升其耐电晕性能的一种重要方式。杜邦公司在1995年开发的耐电晕绝缘纸(kapton 100cr)产品是向聚酰亚胺中添加了气相氧化铝纳米粒子,使其耐电晕性能较添加前提升了10倍(us7015260)。近些年研究发现,坚韧的贝壳能够抵御天敌的攻击,是因为其具有依靠纳米尺度片状碳酸钙和天然高分子链组装得到的纳米级层状“砖-泥”结构,相比于宏观的分层结构,这样的特殊结构能使贝壳在受到外源能量输入时进行有效的能量传导和耗散。自然的设计给我们改进材料的性能提供了很大启发,行之有效的利于能量传导和耗散的结构对耐电晕聚酰亚胺基绝缘纸的制备具有重要的意义。

技术实现要素:

4.本发明的目的是提供一种耐电晕腐蚀的仿贝壳聚酰亚胺-纳米氮化硼绝缘纸及其制备方法,从而为高性能耐电晕绝缘材料的开发提供一种产品及设计思路。

5.为此,本发明提供如下方面:

6.《1》.一种仿贝壳聚酰亚胺-纳米氮化硼绝缘纸,其由氮化硼纳米片和聚酰亚胺高分子链通过化学作用组装而得到的片状材料,其中所述片状材料具有多层的纳米级层状结构,并且包含绝缘和导热通路。

7.《2》.根据在前所述的仿贝壳聚酰亚胺-纳米氮化硼绝缘纸,其中所述聚酰亚胺与所述纳米氮化硼的质量比范围为1∶1~200∶1。

8.《3》.根据在前所述的仿贝壳聚酰亚胺-纳米氮化硼绝缘纸,其中所述组装通过氮化硼纳米片上的羟基搭接或桥连进行。

9.《4》.根据在前所述的仿贝壳聚酰亚胺-纳米氮化硼绝缘纸,其中所述氮化硼纳米片的厚度为1-100nm。

10.《5》.一种制备仿贝壳聚酰亚胺-纳米氮化硼绝缘纸的方法,所述方法包括:

11.i)提供经羟基功能团修饰的氮化硼纳米片或其分散液;

12.ii)将所述氮化硼纳米片分散液和聚酰亚胺溶液混合形成预定固含量的纳米氮化硼-聚酰亚胺分散液;

13.iii)将所述纳米氮化硼-聚酰亚胺分散液涂布在热的基底上,得到复合凝胶;

14.iv)将得到的复合凝胶按不同温度和时间进行梯度热固化,以得到仿贝壳聚酰亚胺-纳米氮化硼绝缘纸。

15.《6》.根据在前所述的方法,其中步骤i)包括:

16.a)将小分子固体及去离子水按比例混合配置成溶液,所述小分子选自单糖或二糖,且所述小分子固体与所述去离子水的质量比为1∶0.5~1∶3;

17.b)将微米氮化硼粉末与上述溶液按比例混合得到混合物,微米氮化硼粉末与溶液的质量比为1∶10~1∶40;

18.c)对所述混合物施加机械作用力并保持0.5-120小时;

19.d)利用水或有机溶剂通过洗涤和分离去除所述混合物中多余的小分子固体,并干燥得到氮化硼纳米片。

20.《7》.根据在前所述的方法,其中所述梯度热固化是:

21.在70~100℃进行热固化20~40分钟、然后在105~135℃进行热固化20~40分钟、然后在140~170℃进行热固化20~40分钟和在175~205℃进行热固化2~6小时。

22.《8》.根据在前所述的方法,其中所述纳米氮化硼-聚酰亚胺分散液为胶体。

23.《9》.根据在前所述的方法,其中所述聚酰亚胺与所述纳米氮化硼的质量比范围为1∶1~200∶1。

24.《10》.根据在前所述的方法,其中所述纳米氮化硼-聚酰亚胺分散液的固含量为0.5wt.%-50wt.%。

附图说明

25.图1为纳米氮化硼分散液的丁达尔效应照片;

26.图2为纳米氮化硼、微米氮化硼和蔗糖的傅立叶变换红外光谱图;

27.图3为微米氮化硼的sem图像;

28.图4为通过球磨剥离得到的纳米氮化硼的tem图像;

29.图5为通过超声波细胞破碎仪剥离得到的纳米氮化硼的tem图像;

30.图6为通过高速剪切分散机剥离得到的纳米氮化硼的tem图像;

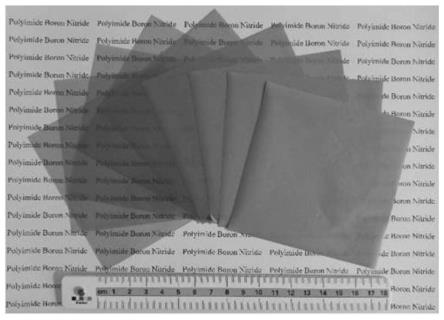

31.图7为实施例1制备的不同纳米氮化硼比例的仿贝壳聚酰亚胺-纳米氮化硼绝缘纸的照片;

32.图8为实施例1制备的不同纳米氮化硼比例的仿贝壳聚酰亚胺-纳米氮化硼绝缘纸和实施例2制备的单一组分的聚酰亚胺绝缘纸的力学性能对比图,其中实施例2制备的单一组分的聚酰亚胺绝缘纸在图中为0%的一项;

33.图9为实施例1制备的不同纳米氮化硼比例的仿贝壳聚酰亚胺-纳米氮化硼绝缘纸和实施例2制备的单一组分的聚酰亚胺绝缘纸的耐电晕时间对比图,其中实施例2制备的单一组分的聚酰亚胺绝缘纸在图中为0%的一项;

34.图10为实施例1制备的仿贝壳聚酰亚胺-纳米氮化硼绝缘纸的电晕点的sem图像;

35.图11为实施例2制备的聚酰亚胺绝缘纸的电晕点的sem图像;

36.图12为实施例3制备的聚酰亚胺-微米氮化硼绝缘纸的耐电晕寿命与实施例1制备的仿贝壳聚酰亚胺-纳米氮化硼绝缘纸和实施例2制备的聚酰亚胺绝缘纸的耐电晕寿命对

比图;

37.图13为实施例3制备的聚酰亚胺-微米氮化硼绝缘纸的电晕点的sem图像。

具体实施方式

38.本技术的第一方面,提供一种仿贝壳聚酰亚胺-纳米氮化硼绝缘纸,其是由纳米尺度片状的氮化硼和聚酰亚胺高分子链通过化学作用组装而得到的片状材料,其中所述片状材料具有多层的纳米级层状结构,并且包含绝缘和导热通路。所述片状材料可以是膜。

39.贝壳能够抵御天敌的攻击,是因为其具有依靠纳米尺度片状碳酸钙和天然高分子链组装得到的纳米级层状“砖-泥”结构。“仿贝壳”结构是指具备这种由无机纳米片状结构和高分子链组装得到的纳米级层状结构。

40.在本发明的实施方案中,仿贝壳聚酰亚胺-纳米氮化硼绝缘纸是一种很薄的片状结构或膜结构,优选膜结构形式。绝缘纸的厚度典型地为10~100微米,优选为30~50微米,其中纳米尺度片状的氮化硼(即,氮化硼纳米片)和聚酰亚胺高分子链通过化学作用组装而得到。所述仿贝壳聚酰亚胺-纳米氮化硼绝缘纸具有多层的纳米级层状结构,并且包含绝缘和导热通路。

41.在本发明的实施方案中,所述聚酰亚胺与所述纳米氮化硼的质量比范围为1∶1~200∶1,而且从绝缘纸的耐电晕寿命考虑,其质量比优选2∶1~50∶1,更优选2∶1~20∶1,还更优选3∶1~7∶1。在本发明的实施方案中,聚酰亚胺的分子量适合在30000~200000da范围,优选在50000~80000da范围。

42.在本发明的实施方案中,纳米尺度片状的氮化硼和聚酰亚胺高分子链之间的化学作用包括搭接或桥连等,由此形成了包含在其中的绝缘和导热通路。其中,绝缘通路由电绝缘的氮化硼纳米片和电绝缘的聚酰亚胺链搭接形成,而导热通路由电绝缘的纳米片取向搭接形成。

43.本技术的第二方面,提供了一种仿贝壳聚酰亚胺-纳米氮化硼绝缘纸的制备方法,包括:

44.i)提供经羟基功能团修饰的氮化硼纳米片或其分散液;

45.ii)将氮化硼纳米片分散液和聚酰亚胺溶液混合形成纳米氮化硼-聚酰亚胺分散液,其中所述聚酰亚胺与所述纳米氮化硼的质量比范围为1∶1~200∶1,而且从绝缘纸的耐电晕寿命考虑,其质量比优选2∶1~50∶1,更优选2∶1~20∶1,还更优选3∶1~7∶1;

46.iii)将所形成的纳米氮化硼-聚酰亚胺分散液涂布在热的基底上,得到复合凝胶;

47.iv)将得到的复合凝胶按不同温度和时间进行梯度热固化,以得到仿贝壳聚酰亚胺-纳米氮化硼绝缘纸。

48.在上述步骤i)中,对于如何形成经羟基功能团修饰的氮化硼纳米片的方法没有特别的限制,但是优选包括下面步骤的制备方法:

49.步骤一,将小分子固体及去离子水按比例混合配置成溶液,所述小分子包括但不限于单糖或二糖。所述小分子固体与去离子水的质量比为1∶0.5~1∶3;

50.步骤二,将微米氮化硼粉末与上述溶液按比例混合,其中所述微米氮化硼粉末与溶液的质量比为1∶10~1∶40;

51.步骤三,对混合物施加机械作用力并保持一段时间,所述施加作用力的方式包括

但不限于球磨、砂磨、研磨、振动磨、剪切、搅拌,所述机械力的保持时间总共为0.5-120小时,优选为1-48小时;

52.步骤四,利用水或有机溶剂通过洗涤和分离去除混合物中多余的小分子固体,并干燥得到经羟基功能团修饰的氮化硼纳米片,所述干燥方法包括冷冻干燥、真空干燥、超临界干燥等。

53.不受任何理论束缚地,申请人认为:单糖和二糖是廉价的多羟基化合物,加入它们的目的是为了在步骤三的施加作用力条件下,使得氮化硼被修饰上羟基官能团,利用无机-有机界面结合作用优化纳米氮化硼-聚酰亚胺绝缘纸的界面结合从而提升性能。

54.在一个实施方案中,所述经羟基功能团修饰的氮化硼纳米片的厚度小于100纳米,优选小于等于10纳米。此外,所述经羟基功能团修饰的氮化硼纳米片的厚度大于1纳米。

55.在一个实施方案中,在所述纳米氮化硼-聚酰亚胺分散液中的溶剂为水、醇类、酮类、酯类、醚类、酰胺类、砜类、芳香族化合物中的一种或多种组合。

56.所述氮化硼纳米片分散液和聚酰亚胺溶液各自的浓度对于形成所述纳米氮化硼-聚酰亚胺分散液的影响不大。例如,所述氮化硼纳米片的dmf分散液的浓度可以为80-120mg/ml,而聚酰亚胺溶液的固含量可以为5-25wt.%。

57.因此,在一个具体的实施方式中,本技术提供的制备过程如下:

58.将氮化硼纳米片分散液和聚酰亚胺溶液混合,得到纳米氮化硼-聚酰亚胺分散液,其中所述分散液采用n,n-二甲基甲酰胺(dmf)作为溶剂,而且所述聚酰亚胺与所述纳米氮化硼的质量比范围为1∶1~200∶1;

59.将所述纳米氮化硼-聚酰亚胺分散液喷涂在加热的基底上,得到复合凝胶;

60.将所述复合凝胶热固化,得到仿贝壳聚酰亚胺-纳米氮化硼绝缘纸。

61.在本技术中,需要采用加热的基底,是因为考虑使用的市售聚酰亚胺溶胶是分散在沸点约为150摄氏度的n,n-二甲基甲酰胺(dmf)溶液中,为了便于喷涂过程中材料成型,故使用加热的基底。

62.在本技术中,将所述复合凝胶热固化优选采用梯度热固化的方式。申请人在本技术的研发过程中发现非梯度热固化的话,性能会下降。在本技术所使用的梯度热固化的方式可以为:在70~100℃进行热固化20~40分钟、然后在105~135℃进行热固化20~40分钟、然后在140~170℃进行热固化20~40分钟和在175~205℃进行热固化2~6小时。

63.在本技术提供的仿贝壳聚酰亚胺-纳米氮化硼绝缘纸的制备方法中,所述绝缘纸优选由上述的纳米氮化硼-聚酰亚胺分散液通过喷涂组装构筑仿贝壳结构的方式制得。

64.由此可见,本技术提供了一种仿贝壳聚酰亚胺-纳米氮化硼绝缘纸,其具有和天然贝壳高度相似的纳米级层状结构,所述绝缘纸由所述的纳米氮化硼-聚酰亚胺分散液制备得到。

65.在本技术的纳米氮化硼-聚酰亚胺分散液的制备方法中,所述氮化硼纳米片分散液主要由上述氮化硼纳米片的制备方法中的步骤四制得的氮化硼纳米片再次分散在聚酰亚胺中制得,所述分散方法包括搅拌、超声、剪切、球磨等。

66.不受任何理论束缚地,申请人认为本发明的原理大概如下:

67.通过喷涂组装构筑仿贝壳聚酰亚胺-纳米氮化硼绝缘纸,具有优异绝缘性能和导热性能的氮化硼纳米片和聚酰亚胺高分子链搭接、桥连,在基体中形成绝缘和导热通路,使

得聚酰亚胺基体获得了短时间大量外源能量输入(高电压及热量积聚)时能量传导和耗散的方式,从而在长时间的变频高压苛刻条件下保持结构和性能稳定。

68.本发明具有以下有益效果:

69.(1)微米氮化硼粉末分散在小分子固体的溶液中,在机械力作用下被剥离为氮化硼纳米片,耗时短、产量高,并被修饰上官能团,所制备的纳米片在水和dmf、dmso等极性溶剂中分散性良好,且利于和聚酰亚胺等高分子界面结合。

70.(2)仿贝壳聚酰亚胺-纳米氮化硼绝缘纸在变频高压(测试条件为2kv,20khz)的苛刻条件下耐电晕寿命约为6小时25分钟,相比纯聚酰亚胺绝缘纸在同一条件下耐受不足10分钟有非常显著的提高。

71.实施例

72.下面结合具体实施例,进一步阐述本发明。应当理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

73.在以下实施例中,微米氮化硼粉末和聚酰亚胺溶胶(固含量17wt.%)分别购于辽宁硼达科技有限公司和常州亚安新材料有限公司,其余试剂购自上海阿拉丁生化科技股份有限公司。使用到的仪器及型号为场发射扫描电子显微镜(sem,zeiss gemini450)、透射电子显微镜(tem,hitachi 7700)、万能力学实验机(instron 5565a)、高频脉冲耐电晕测试仪(wpt-5,常州威远电工器材有限公司)。

74.在以下使用到纳米氮化硼的实施例中,纳米氮化硼原料为微米氮化硼粉末,制备方法为:

75.将210g蔗糖晶体溶解于100g去离子水中,得到饱和的蔗糖水溶液。将10g微米氮化硼粉末分散在200g此溶液中,与200g直径为1.0-2.0mm的研磨球一起放入行星球磨机中,在250rpm的转速下球磨10小时。砂磨产物形态为浆料,取50ml浆料分散在50ml去离子水中,在3000rpm转速下离心,去除上清液,此洗涤过程是为了去除溶液中的蔗糖。沉淀再用50ml去离子水分散,水浴超声10分钟,在3000rpm转速下离心,重复此洗涤过程3次。洗涤完成的沉淀用适量去离子水分散,冷冻后放入冷冻干燥机干燥24h,得到氮化硼纳米片的粉末。将该纳米片粉末分别分散在水、dmf、dmso等极性溶剂中,水浴超声10分钟,即可获得纳米氮化硼在水、dmf、dmso等溶剂中的分散液。用激光笔照射纳米氮化硼的分散液发生丁达尔效应,现象为有明亮的通路形成,这说明纳米氮化硼的分散液为胶体,可据此初步判定其中的氮化硼已被剥离到纳米尺度,如图1所示。

76.采用傅立叶变换红外光谱仪分析剥离前后的氮化硼,可以发现纳米氮化硼被修饰上蔗糖特有的羟基官能团,如图2所示。分别采用扫描电子显微镜对微米氮化硼粉末、采用透射电子显微镜对氮化硼纳米片粉末进行观察,所得结果分别如图3和图4所示。对比可知,所制备的氮化硼纳米片厚度极薄,呈半透明状,平面尺寸约200nm。

77.需要注意的是,制备仿贝壳绝缘纸的原料纳米氮化硼包括但不限于所述球磨剥离制备方法,也可通过超声波细胞破碎仪、高速剪切分散机进行机械剥离制备(得到的纳米氮化硼见图5和图6),或使用市售纳米氮化硼(如购自江苏先丰纳米材料科技有限公司)。

78.在以下使用到聚酰亚胺溶液的实施例中,聚酰亚胺溶液原料为聚酰亚胺溶胶,按

体积比聚酰亚胺溶胶∶dmf溶液=1∶2配制,目的是降低粘度利于分散和喷涂。

79.实施例1

80.本实施例制备了一种仿贝壳聚酰亚胺-纳米氮化硼绝缘纸,具体实施步骤如下:

81.配制100mg/ml的经上述处理获得的纳米氮化硼的dmf分散液,按不同固含量分别添加到40ml聚酰亚胺溶液中,并使用漩涡振荡仪振荡分散10分钟,目的是使纳米氮化硼在聚酰亚胺溶液中充分分散,得到固含量0.5wt.%、1wt.%、2wt.%、4wt.%、10wt.%、20wt.%、30wt.%、40wt.%、50wt.%的纳米氮化硼-聚酰亚胺分散液。

82.将制备的不同固含量的纳米氮化硼-聚酰亚胺分散液分别喷涂在置于90℃加热台的基底上,以制备多张薄膜。基底为玻璃基底,得到复合凝胶;将得到的复合凝胶按不同温度和时间进行梯度热固化,优选为90℃30分钟、120℃30分钟、160℃30分钟和180℃2小时,得到仿贝壳聚酰亚胺-纳米氮化硼绝缘纸,如图7所示。

83.使用万能力学实验机、高频脉冲耐电晕测试仪测试不同固含量的仿贝壳聚酰亚胺-纳米氮化硼绝缘纸的力学性能和耐电晕寿命。随着固含量的提高,仿贝壳聚酰亚胺-纳米氮化硼绝缘纸的拉伸强度和杨氏模量先提高后下降,在20%固含量时达到强度和模量的均衡,如图8所示(纳米氮化硼记作nbn);并且值得注意的是,构筑仿贝壳结构后,20%固含量的聚酰亚胺-纳米氮化硼绝缘纸的耐电晕寿命大幅提升,在2kv、20khz的条件下,平均耐电晕寿命达到了6小时25分钟,如图9所示(纳米氮化硼记作nbn)。采用扫描电子显微镜对聚酰亚胺-纳米氮化硼绝缘纸的电晕点进行形貌分析,可以观察明显的仿贝壳层状结构,如图10所示,这种结构的成功构筑使得能量的输入得以被很好地传导和耗散,进而提升了绝缘纸的力学性能和耐电晕寿命。

84.实施例2

85.按照实施例1的方法制备得到单一组分的聚酰亚胺绝缘纸,与实施例1的区别在于没有加入纳米氮化硼,具体制备方法为:

86.将40ml聚酰亚胺溶液喷涂在置于90℃加热台的基底上,基底优选为玻璃基底,得到复合凝胶;将得到的复合凝胶按不同温度和时间进行梯度热固化,优选为90℃30分钟、120℃30分钟、160℃30分钟和180℃2小时,得到聚酰亚胺绝缘纸。在相同测试条件下测试其力学性能和耐电晕寿命,结果如图8和图9所示,其强度不足100mpa,平均耐电晕寿命约为5-6分钟。对比可知,构筑仿贝壳结构后,绝缘纸的力学和电学性能大幅提升,体现了设计方法的优越性。

87.采用扫描电子显微镜对聚酰亚胺绝缘纸的电晕点进行形貌分析,可以发现其结构无序,如图11所示,不仅没有仿生层状结构,且被电晕腐蚀后孔洞较大,结构抗电晕破坏的能力不足。

88.实施例3

89.按照实施例1的方法制备得到聚酰亚胺-微米氮化硼绝缘纸,与实施例1的区别在于加入的是剥离前的微米氮化硼,厚度不同且未有界面修饰,具体制备方法为:

90.配制100mg/ml的微米氮化硼的dmf分散液,按20wt.%固含量添加到40ml聚酰亚胺溶液中,并使用漩涡振荡仪振荡分散10分钟,目的是使微米氮化硼在聚酰亚胺溶液中充分分散,得到固含量20wt.%的微米氮化硼-聚酰亚胺分散液。

91.将微米氮化硼-聚酰亚胺分散液喷涂在置于90℃加热台的基底上,基底优选为玻

璃基底,得到复合凝胶;将得到的复合凝胶按不同温度和时间进行梯度热固化,优选为90℃30分钟、120℃30分钟、160℃30分钟和180℃2小时,得到聚酰亚胺-微米氮化硼绝缘纸。在相同测试条件下测试其耐电晕寿命,结果如图12(微米氮化硼记作mbn)所示,其平均耐电晕寿命约为15分钟。采用扫描电子显微镜对聚酰亚胺-微米氮化硼绝缘纸的电晕点进行形貌分析,也未发现仿贝壳层状结构,烧蚀孔洞明显,如图13所示。对比耐电晕寿命和电晕后微观形貌可知,构筑仿贝壳结构的设计方法的优越性。

92.工业实用性

93.本发明的目的是提供一种耐电晕腐蚀的仿贝壳聚酰亚胺-纳米氮化硼绝缘纸及其制备方法,通过学习贝壳的高效传导耗散能量的纳米层状结构构筑仿生纳米层状结构,以聚酰亚胺高分子链和氮化硼纳米片为结构基元制备了耐受变频高压电晕腐蚀的绝缘纸。预期本技术的制备方法将适合于进行工业规模化生产,且所得的绝缘纸具有广泛的工业用途,例如作为家用电器、变压器、航空航天用电机的绝缘部件。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1

- 一种聚酰亚胺复合材料及其制备方法与制造工艺

- 树脂前体及含有其的树脂组合物、聚酰亚胺树脂膜、树脂薄膜及其制造方法与制造工艺

- 使用了2‑苯基‑4,4’‑二氨基二苯基醚类的清漆、成形性优异的酰亚胺树脂组合物及具有优异断裂伸长率的固化树脂成形体、以及使用了这些的预浸料、酰亚胺预浸料、及耐热性和机械强度优异的纤维强化材料的制造方法与工艺

- 球状氧化铝粉末以及使用该球状氧化铝粉末的树脂组成物的制造方法与工艺

- 用于高TG聚酰亚胺覆铜板的树脂材料配方的制造方法与工艺

- 一种BPADA型13BDAPB支化聚酰亚胺树脂薄膜及其制备方法与制造工艺

- 一种HQDA型14BDAPB支化聚酰亚胺树脂薄膜及其制备方法与制造工艺

- 一种BPADA型14BDAPB支化聚酰亚胺树脂薄膜及其制备方法与制造工艺

- 一种PMDA型双酚A四胺支化聚酰亚胺树脂薄膜及其制备方法与制造工艺

- 一种ODPA型13BDAPB支化聚酰亚胺树脂薄膜及其制备方法与制造工艺