聚丙烯酸酯在环氧树脂中的分散体及其制备方法和应用

1.本发明属于环氧树脂中的分散体技术领域,具体来说,是分散聚合法制备亚微米级聚合物弹性粒子在环氧树脂中的分散体。

背景技术:

2.环氧树脂由于其优异的机械性能、良好的耐热性和耐化学性以及对多种基材的高黏附性,被广泛应用于纤维增强复合材料的基质、结构胶粘剂、高性能涂料和封装材料等领域。但其固化物致密的网络结构造成环氧树脂固化产物自身脆性大,耐冲击性能差,在一定程度上限制了环氧树脂的应用。因此,环氧树脂的增韧改性工作自上世纪一直受到广泛的关注,通过加入多种增韧剂,环氧树脂的使用价值得到极大地提升,成为具有高模量、高强度、耐高温和抗冲击的热固性树脂。

3.目前环氧树脂常用的增韧剂主要有液体橡胶、核壳粒子、嵌段共聚物、新型纳米材料和超支化聚合物等。液体橡胶,如端羧基丁腈橡胶等产品,在固化前以分子形式溶解在环氧树脂基体中,在固化过程中发生相分离,通过空化及锚定作用使环氧树脂的抗裂纹能力及韧性得到提高。但相分离形成的微相尺寸与形态不易控制,从而使固化的环氧树脂性能重现性差,加之不完全的相分离产生的溶解态液体橡胶的增塑作用,降低了环氧树脂固化物的模量与耐热性。采用预定粒径的弹性聚合物粒子作为增韧剂则可以克服上述不确定性,在不牺牲环氧树脂耐热性的同时可以显著提高环氧树脂及其增强复合材料的韧性和冲击强度,还可以降低增韧环氧树脂体系粘度,成为较好的增韧剂及增韧方法。因亚微米的固体粒子在环氧树脂中分散困难,因此更为方便的弹性粒子增韧剂是由乳液聚合制得的粒径约为几百纳米的核壳粒子(csp),然后预分散于环氧树脂低聚物中形成高稠度分散体。核壳粒子(csp)具有硬壳(高玻璃化温度),可以确保csp不发生团聚,并提供粒子与环氧树脂的相容性,其弹性内核则提供增韧作用。这一特性使核壳粒子(csp)分散体成为最为有效的增韧剂。新发展的增韧剂还有嵌段共聚物及超支化聚合物;嵌段共聚物根据其在环氧树脂中存在的形式可以分为两类:一类在固化前后均不溶于环氧树脂,另一类在固化前可溶于环氧树脂,但在固化过程中会发生相分离。这两类嵌段共聚物均可起到增韧环氧树脂的作用。超支化聚合物通过链端的功能基团与环氧树脂基体发生反应,从而避免相分离。由于其特殊的分子结构,超支化聚合物可以提供更多的自由体积,使链段的运动能力加强,同时也可以吸收各个方向的能量,并引发基体的屈服,使裂纹钝化。但嵌段共聚物及超支化聚合物作为高分子量的增韧剂存在粘度大,与环氧树脂混合困难,共混体系粘度高等不足,限制了其应用。

4.比较多种增韧剂,核壳粒子(csp)分散体成为最为有效的增韧剂,但其分散体粘度高,不便于混合与施工。因此发展新的粒子分散体及制备方法具有重要意义。

5.除乳液聚合可制备亚微米级粒子外,分散聚合是另一种可以直接制备亚微米粒子分散体的高效方法。

6.分散聚合是上个世纪70年代发展起来的一种制备分散体的重要非均相聚合方法。

与乳液聚合在反应前单体以液滴的形式分散在连续相中不同,分散聚合中单体是溶解于连续相的,在聚合后从连续相沉淀出来,并在分散剂或稳定剂作用下以稳定的粒子分散悬浮在连续相中,进而成为聚合的主要场所,随单体的聚合而不断增大。分散聚合产物的稳定主要靠分散剂(也称为稳定剂)来维持,分散剂是一类两亲性聚合物,它的一端与连续相有较强亲和力,另一端能与聚合物颗粒结合。随着分散聚合的不断发展,分散剂的种类和结构也越来越丰富。它可以是预制的嵌段物或接技物,也可以是均聚物、大分子单体或大分子链转移剂,它们可以在分散聚合过程中与单体聚合,在位生成嵌段物或接枝物,起到分散剂或稳定剂的作用。

7.采用分散聚合方法,可以液态环氧树脂为基质,通过合适的单体在环氧介质中分散聚合直接制得亚微米级聚合物粒子在环氧树脂中的分散体,而不需通过粒子在环氧树脂中的二次分散。此外,分散聚合可以在较宽的范围内控制粒子相的组成和分散粒子的粒径,通过改变分散剂结构调节粒子的表面化学结构,改善与环氧基质的相互作用。通过分散聚合制得的分散体具有良好的分散效果与稳定性,粒子尺寸规整,分散体粘度较低,便于施工与混合。

8.hoffman等人于1985年在美国专利u.s.patent 4,708,996中报导了丙烯酸酯聚合物在环氧树脂中的稳定分散体的合成与应用。该专利中先使丙烯酸与环氧树脂酯化,形成单官能化的环氧丙烯酸酯大分子单体,并以此为分散剂,再与可生成不溶于环氧树脂聚合物的丙烯酸酯单体在环氧树脂中进行分散聚合,形成聚丙烯酸酯粒子稳定分散在环氧中的分散体。he等考察了此类分散体对环氧树脂的增韧效果,确认此类聚丙烯酸酯弹性粒子可在不显著降低环氧树脂玻璃化温度情况下提高环氧树脂的韧性。但因采用的环氧丙烯酸酯分散剂的分子量较低,立体位阻效应不足,分散体的稳定效果不佳,未能获得广泛应用。因此有必要设计更高效的分散剂来提高分散体的稳定性,并优化分散粒子的本体与表面结构组成与粒径控制。

技术实现要素:

9.近二十年来,可逆失活自由基聚合取得了巨大的进展,可以制备各种复杂构造的聚合物。尤其是可逆加成-断裂链转移((reversible addition-fragmentation chain transfer,raft)聚合因其宽的单体适用性和强大的链增长控制能力被认为是最通用、强大的可逆失活自由基聚合方法。由raft聚合可制得指定分子量且窄分布的聚合物(也被称为大分子raft试剂),经与第二单体扩链反应可高效地制得嵌段聚合物。因此由raft聚合制得的聚合物(大分子raft试剂)具有易于控制分子量和组成,以及高效的嵌段效率。将大分子raft试剂用于分散剂可使分散剂的结构控制具有很大的自由度,适用于各种分散介质和聚合体系,便于分散粒子的尺寸、粒子表面结构控制和分散体性能优化。

10.为了提高环氧介质中分散体的稳定性、粒子尺寸和粒子表面结构,本发明以大分子raft试剂为分散剂,以环氧树脂为分散介质,将丙烯酸酯类单体在环氧树脂中经分散聚合直接制备了聚丙烯酸酯在环氧介质中的分散体(标记为dpa-ep),结果表明,该分散体具有分散粒子含量(也称为固含量)高,分散稳定性好、粘度低,粒子尺寸和粒子表面化学组成易调控的优点。将该分散体用于环氧树脂的增韧,具有混合方便,体系粘度低,易施工,增韧效果明显,对环氧固化物的耐热性和模量影响小等特性。可适用于各种环氧树脂与固化体

系。

11.本发明通过以下的技术方案予以实现:

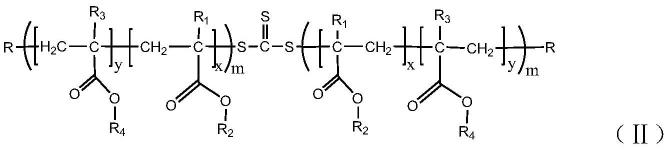

12.根据本发明的一个方面,提供了一种聚丙烯酸酯在环氧树脂中的分散体(dpa-ep),该分散体(dpa-ep)以液态环氧树脂为连续相,以丙烯酸酯为主要单体的聚合物或共聚物为分散相;分散相的粒子尺寸为100~800nm;所述分散相在分散体中所占质量含量为20-50%;该分散体是由单体在液态环氧树脂中经由分散聚合工艺制得;其特征在于,所述分散聚合工艺采用含二硫代羧酸酯基团的聚(甲基)丙烯酸酯共聚物(共聚物ⅰ)或含三硫代碳酸酯基团的聚(甲基)丙烯酸酯共聚物(共聚物ⅱ)为分散聚合的稳定剂,其结构如下:

[0013][0014][0015]

其中,z基团为芳基、烷基、烷硫基、含氮杂芳环或含氮杂芳环的衍生物;r为取代的苄基或含官能团的取代烷基;r1为h或甲基;r2为h或环氧丙基;r3为h或甲基;r4为c

1-c4的烷基;

[0016]

其中,x+y=1,x=0.02~0.10;n=60~160和m=60~160。

[0017]

本发明所述分散体的连续相可以是各种液态环氧树脂,包括芳香族环氧树脂,或脂肪族的多官能度环氧树脂。优选常用的如商业中常用的双酚a型环氧树脂、双酚f型环氧树脂或双酚s型环氧树脂,也可以是脂肪族的多官能度环氧树脂;其环氧值为0.40~0.65。分散体作为增韧剂使用时,其所含的环氧树脂会直接成为后续使用时环氧树脂体系的组成部分,进而影响环氧体系固化后的性能,如玻璃化温度、耐热温度、模量等性能。因此可根据用途选用合适的环氧树脂。但连续相的环氧树脂粘度的大小直接影响分散体的粘度,因此优选粘度较低的环氧树脂为宜。但对于高粘度的环氧树脂为连续相时,也可以适当地加入稀释剂降低粘度,可用的稀释剂可以是环氧体系中常用的稀释剂,可以是反应型稀释剂,也可以是非活性稀释剂,如苯基缩水甘油醚,邻苯二甲酸二丁酯等。

[0018]

本发明所述分散体中的分散相粒子是由不溶于连续相环氧树脂的聚合物组成,其主要成份为丙烯酸异辛酯的聚合物或共聚物。为改变分散粒子的玻璃化温度和内聚力,可以加入少量的其它单体与丙烯酸异辛酯共聚,可以使用的单体包括极性较高的丙烯酸酯类单体,如丙烯酸甲酯,丙烯酸丁酯,丙烯酸,丙烯酸羟乙酯、丙烯酸缩水甘油酯,以及极性较高的乙烯基取代的单体,如苯乙烯,醋酸乙烯、n-乙烯吡咯烷酮,n-乙烯已内酰胺等。加入的这些高极性单体的用量一般少于20%,最好少于10%,以确保生成的丙烯酸酯共聚物在环氧树脂中的不溶性,即可析出。

[0019]

本发明所述分散体中的分散相在整个分散体中的质量分数为20-50%。过高的分散相含量会使分散体的粘度大增,不利于体系的稳定和使用。分散相的粒子尺寸可以调控,

一般在100nm~800nm间。分散相的粒子尺寸会直接影响对环氧树脂应用时的增韧效果,最优增韧效果所需的粒子尺寸与环氧树脂固化体系的交联密有关。最优控制在100~500nm间。另一方面,粒子尺寸的大小也会影响分散体的粘度和稳定性。过小的粒径会使分散体的粘度大增,不利于施工。

[0020]

本发明所述分散体的关键特征是制备过程所使用的稳定剂(共聚物ⅰ或共聚物ⅱ)。该稳定剂不仅在分散体的制备过程中决定分散体的稳定性、粒子尺寸,而且最终处于分散粒子的表面,决定分散粒子的表面结构,进而影响分散粒子与环氧基体间的化学-物理联结方式,影响分散体对环氧树脂固化物的增韧效果。本发明所述稳定剂在分散体中的用量占总分散体质量的1.5~8%,优选2~6%。

[0021]

该稳定剂应在环氧树脂连续相中具有良好的溶解性,从而可以使分散粒子能在环氧树脂连续相中稳定分散。为使该稳定剂能牢固地附着在粒子表面,须使其在分散聚合过程中可以与单体(丙烯酸异辛酯及其共聚单体)高效地扩链反应,在位形成嵌段共聚物,吸附在粒子相表面。稳定剂选用了大分子raft试剂结构,即通过raft聚合制备的聚合物,可以在分散聚合时高效地扩链,在位形成嵌段物;其结构中的二硫代羧酸酯链端或三硫代碳酸酯基团是其扩链的关键。z基团与r基团直接影响扩链能力。关于z和r基团的选择在关于raft聚合的文献中已有广泛的研究,z基团可以为芳基、烷基、烷硫基与含氮的杂芳环及其衍生物,r为取代的苄基或含极性官能团的取代烷基,官能团可以是氰基、羧基、酯基等。为使该稳定剂在环氧树脂连续相中有良好的溶解性,选用(甲基)丙烯酸甲酯,(甲基)丙烯酸乙酯为主要成份,或可以共聚少量的(甲基)丙烯酸丁酯,即r4为c

1-c4的烷基,优选为c

1-c2;为使稳定剂与环氧树脂固化物间有良好的化学联接,选用含官能团的(甲基)丙烯酸酯单体共聚,所含官能团可在环氧树脂固化时与环氧基团或固化剂反应。优选的含官能团共聚单体为(甲基)丙烯酸,(甲基)丙烯酸缩水甘油酯,即r2为h、环氧丙基。功能单体在稳定剂结构单元中的摩尔含量在2~10%。稳定剂的分子量或聚合度对其稳定能力影响显著,较为合适的聚合度为60-160(即共聚物ⅰ中的参数n),或120-320(即共聚物ⅱ中的参数m的2倍)。稳定剂的聚合度低时,稳定剂的稳定效能较低,不易使分散体稳定;稳定剂的聚合度过高时,会显著提高分散体的粘度。该稳定剂可以通过常规的raft试剂与丙烯酸酯单体通过raft共聚合制备。

[0022]

根据本发明的另一个方面,提供了一种上述聚丙烯酸酯在环氧树脂中的分散体的制备方法,采用半连续分散聚合工艺,包括如下步骤:

[0023]

(1)将单体(m)、环氧树脂(a)、稳定剂(共聚物ⅰ或共聚物ⅱ)和引发剂混合,配制单体料液;

[0024]

(2)将环氧树脂(a)、稳定剂(共聚物ⅰ或共聚物ⅱ)和引发剂混合,置于带搅拌器的反应器中,维持搅拌;

[0025]

(3)将反应器加热至80~120℃的反应温度,在搅拌下将步骤(1)得到的单体料液连续匀速地加入反应器中,加入单体料液用时1~4h,其间维持搅拌和反应温度;

[0026]

(4)单体料液加入完毕后,补加引发剂,并维持反应温度继续反应0.5~2h;

[0027]

(5)反应产物在真空条件下脱出残余单体后,冷却出料,制得产物聚丙烯酸酯环氧分散体(dpa-ep)。

[0028]

在本发明所述聚丙烯酸酯环氧分散体dpa-ep的制备中,作为分散介质的环氧树脂

(a)取决于dpa-ep最终的应用场合。本发明中所述的环氧树脂(a)可以是常规使用的各种液态环氧树脂,如商业中常用的双酚a型环氧树脂、双酚f型环氧树脂或双酚s型环氧树脂,也可以是脂肪族的多官能度环氧树脂。其环氧值在0.40~0.65。分散体作为增韧剂使用时,其所含的环氧树脂会直接成为后续使用时环氧树脂体系的组成部分,进而影响环氧体系固化后的性能,如玻璃化温度、耐热温度、模量等性能。因此可根据用途选用合适的环氧树脂。因连续相的环氧树脂粘度的大小直接影响分散体的粘度,因此优选粘度较低的环氧树脂为宜。但对于高粘度的环氧树脂为连续相时,也可以适当地加入稀释剂降低粘度,可用的稀释剂可以是环氧体系中常用的稀释剂,可以是反应型稀释剂,也可以是非活性稀释剂,如苯基缩水甘油醚,邻苯二甲酸二丁酯等。

[0029]

本发明所述分散体制备方法中的单体应可溶于环氧树脂,但其聚合物应不溶于连续相环氧树脂。较适宜的单体是极性较低的丙烯酸酯,如丙烯酸丁酯,丙烯酸异辛酯,丙烯酸降冰片酯,丙烯酸十二酯等,优选丙烯酸异辛酯。为改变分散粒子的玻璃化温度和内聚力,可以加入少量的其它极性单体共聚,可以使用的极性单体包括丙烯酸酯类单体,如丙烯酸甲酯,丙烯酸乙酯,丙烯酸,丙烯酸羟乙酯、丙烯酸缩水甘油酯,以及乙烯基取代的单体,如苯乙烯,醋酸乙烯酯、n-乙烯吡咯烷酮,n-乙烯已内酰胺等。加入的这些共聚单体的用量一般占单体总质量的比例少于20%,最好少于10%,以确保生成的共聚物在环氧树脂中的不溶性,即在聚合反应温度下仍可析出。

[0030]

本发明所述分散体制备中的单体质量占反应体系总质量分数在20~50%。过高的含量会使分散体的粘度大增,不利于分散体系的稳定和使用。

[0031]

在本发明所述分散体的制备方法中,稳定剂起着至关重要的作用,本发明的特征在于使用一种含二硫代羧酸酯基团的聚(甲基)丙烯酸酯共聚物(共聚物ⅰ)或含三硫代碳酸酯基团的聚(甲基)丙烯酸酯共聚物(共聚物ⅱ)为分散聚合的稳定剂,其结构如下:

[0032][0033]

其中,z基团为芳基、烷基、烷硫基、含氮杂芳环或含氮杂芳环的衍生物;r为取代的苄基或含官能团的取代烷基;r1为h或甲基;r2为h或环氧丙基;r3为h或甲基;r4为c

1-c4的烷基;

[0034]

其中,x+y=1,x=0.02~0.10;n=60~160和m=60~160。

[0035]

该稳定剂可以通过常规的raft试剂与丙烯酸酯单体通过raft共聚合制备。

[0036]

该稳定剂应在环氧树脂连续相中具有良好的溶解性,从而可以使分散相粒子能在环氧树脂连续相中稳定分散。为使该稳定剂能牢固地附着在粒子表面,须使其在分散聚合过程中可以与单体(丙烯酸异辛酯及其共聚单体)高效地扩链反应,在位形成嵌段共聚物,

吸附在粒子相表面。稳定剂选用了大分子raft试剂结构,即通过raft聚合制备的聚合物,可以在分散聚合时高效地扩链,在位形成嵌段物。其结构中的二硫代羧酸酯链端或三硫代碳酸酯基团是其扩链的关键。z基团与r基团直接影响扩链能力。关于z和r基团的选择在关于raft聚合的文献中已有广泛的研究。z基团可以为芳基、烷基、烷硫基与含氮的杂芳环及其衍生物,r为取代的苄基或含极性官能团的取代烷基,官能团可以是氰基、羧基、酯基等。为使该稳定剂在环氧树脂连续相中有良好的溶解性,选用甲基丙烯酸甲酯、甲基丙烯酸乙酯、丙烯酸甲酯或丙烯酸乙酯为主要成份,也可以共聚少量的甲基丙烯酸丁酯或丙烯酸丁酯,即r4为c1-c4的烷基,优选为c1-c2;为使稳定剂与环氧树脂固化物间有良好的化学联接,可选用含官能团的甲基丙烯酸酯或丙烯酸酯单体共聚,所含官能团可在环氧树脂固化时与环氧基团或固化剂反应。优选的含官能团共聚单体为(甲基)丙烯酸,(甲基)丙烯酸缩水甘油酯,即r2为h、环氧丙基。功能单体在稳定剂结构单元中的摩尔含量在2~10%。稳定剂的分子量或聚合度对其稳定能力影响显著,较为合适的聚合度为60-160(即共聚物ⅰ的参数n),或120-320(即共聚物ⅱ的参数m的2倍)。稳定剂的聚合度低时,稳定剂的稳定效能较低,不易使分散体稳定;稳定剂的聚合度过高时,会显著提高分散体的粘度。

[0037]

稳定剂(共聚物ⅰ或共聚物ⅱ)的另一结构特征在于其分子链结构中含有二硫代羧酸酯z-c(=s)-s-基团,或三硫代碳酸酯基团。这一特征结构是在其制备过程中因raft聚合时采用raft试剂(化合物ⅲ或化合物ⅳ)而引入的。

[0038][0039]

常用的含二硫代羧酸酯或三硫代碳酸酯的raft试剂均可用于这一合成过程,其中的z基团可以是芳基、烷基、烷硫基(rs-)或含氮的杂芳环,r为苄基、极性官能团取代的烷基;从而使化合物ⅲ或化合物ⅳ和共聚物ⅰ或共聚物ⅱ具有良好的可逆链转移能力,使稳定剂的结构规整可控,并在与单体反应时,可以高效地转化为嵌段共聚物,在dpa-ep合成时起到很好的稳定作用。

[0040]

稳定剂(共聚物ⅰ或共聚物ⅱ)的用量会直接影响dpa-ep合成过程的稳定性、dpa-ep的粘度以及分散相的粒子尺寸,稳定剂的合适用量为占分散体总质量分数的1.5~8%。当稳定剂的用量低于1.5%时,dpa-ep的分散粒子不稳定,会有较多的粒子聚集体产生;当稳定剂的用量大于8%时,虽dpa-ep稳定,无粒子聚并,但dpa-ep中粒子尺寸过小,粘度会显著地增大。

[0041]

在dpa-ep制备时,可采用各种热引发剂,最为常用的引发剂为偶氮类引发剂;优选偶氮二异丁腈、偶氮二异戊腈、偶氮二异庚腈,以及偶氮二异丁酸酯等。引发剂的用量和分配以使单体聚合转化率尽可能高。一般,引发剂的用量为单体质量分数的0.5~2%。在dpa-ep制备过程中,引发剂分别加在釜底的反应器中、单体料液中,以及加完单体料液后的补加,其分配比例为反应器中加入引发剂总量的0~20%,单体料液中加入引发剂总量的60~80%,补加引发剂占引发剂总量的10~20%。

[0042]

在半连续制备工艺中,环氧树脂分别预加在釜底与单体料液中,两部分的分配比例可以变化,优选以釜底预加环氧总量的20-80%,单体料液中加入80-20%。单体料液中加量过低时,使单体料液的浓度过高,不利于加入料液在釜内的均匀分散,易使分散聚合的稳定性变差。

[0043]

在半连续制备工艺中,稳定剂可以分别预加在釜底与单体料液中,两部分的分配比例可以变化,优选以釜底预加环氧总量的50-100%,单体料液中加入0-50%。稳定剂在釜底加量过低时,易使分散聚合早期失稳。

[0044]

聚合反应的温度会影响到分散聚合的速率,聚合体系内的单体浓度,过低的聚合温度使釜内单体浓度过高,生成的分散粒子尺寸增大;过高的聚合温度使引发剂分解过快,体系的稳定性变差,转化率偏低。适宜的聚合温度为80~120℃,优选90-110℃。

[0045]

单体料液的加料时间也会影响分散聚合的稳定性,以及粒子的尺寸。过快的加料速度会使体系的稳定性变差。过慢的加料速度降低聚合反应的效率,优选加料时间为1-4h。

[0046]

根据本发明的另一个方面,提供了一种上述聚丙烯酸酯在环氧树脂中的分散体的应用,用作环氧树脂固化体系的增韧剂组分。

[0047]

本发明所制备的聚丙烯酸酯在环氧中的分散体dpa-ep可用于环氧树脂的增韧,可适用于各种环氧树脂与固化体系;其具有体系粘度低,混合方便,易施工,增韧效果明显,对环氧固化物的耐热性和模量影响小等特性。

[0048]

除上述半连续工艺可以制备稳定的dpa-ep分散体,采用连续聚合工艺也可以制备dpa-ep分散体。

具体实施方式

[0049]

下面给出本发明的具体实施例,以便更为详细地体现本发明的内容和具体操作过程。实施例中所用的商业原料及代号示意如下:

[0050]

raft试剂:

[0051]

n-咔唑二硫代甲酸异丁腈酯(cycbd)(化合物ⅲ型)

[0052]

s,s

’‑

双(1,1-二甲基羧乙基)三硫代碳酸酯(bdmat)(化合物ⅳ型)

[0053]

共聚单体(m):

[0054][0055]

环氧树脂(a):

[0056]

e51:双酚a型环氧树脂,环氧值在0.48~0.54。

[0057]

e44:双酚a型环氧树脂,环氧值在0.41~0.47。

[0058]

f170:双酚f型环氧树脂,环氧值在0.56~0.62。

[0059]

稳定剂

[0060]

本发明中的稳定剂(共聚物ⅰ和共聚物ⅱ)是由丙烯酸酯或甲基丙烯酸酯(m)通过raft聚合制备的。下述实施例中所用的稳定剂的结构及制备方法如下。

[0061]

稳定剂s1及制备:

[0062]

共聚物ⅰ型,其中:z基团为n-咔唑基,r1为ch3,r2为环氧丙基,r3为ch3,r4为-ch3,r为异丁腈基;x=0.05,n=120

[0063]

称取95.0g(0.95mol)甲基丙烯酸甲酯(mma),7.1g(0.05mol)甲基丙烯酸缩水甘油酯(gma),2.58g(8.33mmol)n-咔唑二硫代甲酸异丁腈酯(cycbd)和0.34g(2.08mmol)偶氮二异丁腈(aibn),加入150ml四口反应瓶中,溶解完全后,通氮除氧30min,置于70℃水浴中在避光条件下搅拌反应24h,转化率大于95%,得稳定剂s1。

[0064]

稳定剂s2及制备:

[0065]

共聚物ⅰ型,其中:z基团为n-咔唑基,r1为ch3,r2为环氧丙基,r3为ch3,r4为-ch3,r为异丁腈基;x=0.1,n=160

[0066]

称取90.0g(0.9mol)甲基丙烯酸甲酯(mma),14.2g(0.1mol)甲基丙烯酸缩水甘油酯(gma),1.93g(6.25mmol)n-咔唑二硫代甲酸异丁腈酯(cycbd)和0.256g(1.56mmol)偶氮二异丁腈(aibn),加入150ml四口反应瓶中,溶解完全后,通氮除氧30min,置于70℃水浴中在避光条件下搅拌反应24h,转化率大于95%,得稳定剂s2。

[0067]

稳定剂s3及制备:

[0068]

共聚物ⅱ型,其中:z基团为n-咔唑基,r1为ch3,r2为h,r3为ch3,r4为-ch3,r为异丁腈基;x=0.02,n=60

[0069]

称取98.0g(0.98mol)甲基丙烯酸甲酯(mma),1.72g(0.02mol)甲基丙烯酸(maa),5.17g(16.7mmol)n-咔唑二硫代甲酸异丁腈酯(cycbd)和0.683g(4.17mmol)偶氮二异丁腈(aibn),加入150ml四口反应瓶中,溶解完全后,通氮除氧30min,置于70℃水浴中在避光条件下搅拌反应12h,转化率大于95%,得稳定剂s3。

[0070]

稳定剂s4及制备:

[0071]

共聚物ⅱ型,其中:r1为h,r2为h,r3为h,r4为-c2h5,r为1,1-二甲基羧乙基x=0.05,m=120

[0072]

称取95.0g(0.95mol)丙烯酸乙酯(ea),3.6g(0.05mol)丙烯酸(aa),1.18g(4.17mmol)s,s

’‑

双(1,1-二甲基羧乙基)三硫代碳酸酯(bdmat)和0.17g(1.04mmol)偶氮二异丁腈(aibn),加入150ml四口反应瓶中,溶解完全后,通氮除氧30min,置于70℃水浴中在避光条件下搅拌反应48h,转化率大于95%,得稳定剂s4。

[0073]

稳定剂s5及制备:

[0074]

共聚物ⅱ型,其中:r1为h,r2为h,r3为h,r4为-c2h5,r为1,1-二甲基羧乙基x=0.02,m=60

[0075]

称取98.0g(0.98mol)丙烯酸乙酯(ea),1.44g(0.02mol)丙烯酸(aa),2.35g(8.33mmol)s,s

’‑

双(1,1-二甲基羧乙基)三硫代碳酸酯(bdmat)和0.342g(2.08mmol)偶氮二异丁腈(aibn),加入150ml四口反应瓶中,溶解完全后,通氮除氧30min,置于70℃水浴中在避光条件下搅拌反应48h,转化率大于95%,得稳定剂s5。

[0076]

稳定剂s6及制备

[0077]

共聚物ⅱ型,其中:r1为h,r2为h,r3为h,r4为-c2h5,r为1,1-二甲基羧乙基

[0078]

x=0.1,m=160

[0079]

称取90.0g(0.90mol)丙烯酸乙酯(ea),12.8g(0.10mol)丙烯酸缩水甘油酯(ga),0.88g(3.13mmol)s,s

’‑

双(1,1-二甲基羧乙基)三硫代碳酸酯(bdmat)和0.13g(0.78mmol)偶氮二异丁腈(aibn),加入150ml四口反应瓶中,溶解完全后,通氮除氧30min,置于70℃水浴中在避光条件下搅拌反应72h,转化率大于95%,得稳定剂s6。

[0080]

性能测试:

[0081]

作为raft聚合产物的稳定剂的聚合度可依理想活性聚合的化学计算关系进行估算。

[0082]

分散相粒子的粒径及粒径分布采用激光粒度仪测量,将样品在苯基缩水甘油醚中超声分散,测试温度25℃,平衡时间120s,各样品测试3次。

[0083]

粘度测定:用ndj-79型旋转粘度计40℃下测定。

[0084]

实施例1分散体dpa-ep-1及其制备

[0085]

分散体dpa-ep-1:聚丙烯酸酯在环氧树脂e51中的分散体,组成如下:

[0086]

连续相:环氧树脂e51

[0087]

分散相:聚丙烯酸异辛酯

[0088]

固含量:40%

[0089]

分散相平均粒径:300nm

[0090]

稳定剂及用量:稳定剂s1,分散体总质量的2.4%

[0091]

制备方法如下:

[0092]

取52g e51和4.32g稳定剂s1加入250ml带搅拌四口烧瓶中,维持100℃,通氮气20min;将51g e51、0.72g aibn、72g eha混合配制单体料液,并加入恒压滴液漏斗,在1h内将单体料液匀速滴入四口瓶中进行分散聚合反应。滴完后补加72mgaibn,保温反应2h。反应结束后冷却至室温出料,得分散体dpa-ep-1。其粘度为6000pa.s(40℃)。

[0093]

实施例2分散体dpa-ep-2及其制备

[0094]

分散体dpa-ep-2:聚丙烯酸酯在环氧树脂f170中的分散体,组成如下:

[0095]

连续相:环氧树脂f170

[0096]

分散相:丙烯酸异辛酯-丙烯酸(5%)共聚物

[0097]

固含量:40%

[0098]

分散相平均粒径:120nm

[0099]

稳定剂及分量:稳定剂s4,占分散体总质量的6%

[0100]

制备方法如下:

[0101]

取48.6g f170和10.8g稳定剂s4加入250ml带搅拌四口烧瓶中,维持100℃,通氮气20min;将48.6g f170、0.72g aibn、68.4g eha和3.6g aa混合配制单体料液,并加入恒压滴液漏斗,在2h内将单体料液匀速滴入四口瓶中进行分散聚合反应。滴完后补加72mg aibn,保温反应2h。反应结束后冷却至室温出料,得分散体dpa-ep-2。其粘度为3500pa.s(40℃)。

[0102]

实施例3-9

[0103]

以不同稳定剂及用量制备聚丙烯酸异辛酯在环氧树脂e51中的分散体

[0104]

连续相:环氧树脂e51

[0105]

分散相:聚丙烯酸异辛酯

[0106]

固含量:40%

[0107]

制备方法如下:

[0108]

取52g e51和一定量的稳定剂加入250ml带搅拌四口烧瓶中,维持100℃,通氮气20min;将51g e51、0.72g aibn、72g eha混合配制单体料液,并加入恒压滴液漏斗,在1h内将单体料液匀速滴入四口瓶中进行分散聚合反应。滴完后补加72mg aibn,保温反应2h。反应结束后冷却至室温出料,得分散体。

[0109]

表1不同稳定剂及用量制备的分散体

[0110]

分散体代号稳定剂稳定剂用量,%粒度,nm粘度,pa.s(40℃)dpa-ep-3s231807500dpa-ep-4s334505500dpa-ep-5s534006000dpa-ep-6s631507800dpa-ep-7s432406200dpa-ep-8s21.51208000dpa-ep-9s581607400

[0111]

稳定剂用量:占分散体总质量的百分比

[0112]

实施例10-13

[0113]

在不同环氧介质中制备不同固含量的分散体

[0114]

分散相:聚丙烯酸异辛酯

[0115]

稳定剂:稳定剂s4,占分散体总质量的3.6%

[0116]

制备方法如下:

[0117]

取50g环氧树脂和稳定剂s4加入250ml带搅拌四口烧瓶中,维持100℃,通氮气20min;将50g环氧树脂、0.72g aibn、一定量的单体eha混合配制单体料液,并加入恒压滴液漏斗,在4h内将单体料液匀速滴入四口瓶中进行分散聚合反应。滴完后补加72mg aibn,保温反应0.5h。反应结束后冷却至室温出料,得分散体。

[0118]

表2不同环氧介质及固含量分散体及其制备

[0119][0120]

*分散体dpa-ep-13中的连续相为环氧树脂e44与其质量10%的邻苯二甲酸二辛酯(dop)的混合物。

[0121]

实施例14-16

[0122]

不同制备条件制备的分散体

[0123]

连续相:环氧树脂e51

[0124]

分散相:丙烯酸异辛酯-丙烯酸(5%)共聚物

[0125]

固含量:40%

[0126]

稳定剂及用量:稳定剂s4,分散体总质量的3.6%

[0127]

制备方法如下:

[0128]

将总量为102g的环氧树脂e51中的一部分和6.48g稳定剂s4加入250ml带搅拌四口烧瓶中,维持100℃,通氮气20min;将剩余的e51、0.72g aibn、68.4g eha和3.6g aa混合配制单体料液,并加入恒压滴液漏斗,在一定时间内将单体料液匀速滴入四口瓶中进行分散聚合反应。滴完后补加36mg aibn,保温反应2h。反应结束后冷却至室温出料,得分散体。

[0129]

表3不同制备条件

[0130]

分散体代号釜顶e51,g反应温度,℃加料时间,h粒度,nm粘度,pa.s(40℃)dpa-ep-148210022606500dpa-ep-152112012806300dpa-ep-16518043207100

[0131]

实施例17-19

[0132]

不同共聚单体制备的分散体

[0133]

连续相:环氧树脂e51

[0134]

分散相:丙烯酸异辛酯共聚物

[0135]

固含量:40%

[0136]

稳定剂及用量:稳定剂s4,分散体总质量的3.6%

[0137]

制备方法如下:

[0138]

取52g e51和6.48g稳定剂s4加入250ml带搅拌四口烧瓶中,维持100℃,通氮气20min;将51g e51、0.72g aibn、57.6g eha和14.4g共聚单体混合配制单体料液,并加入恒压滴液漏斗,在1h内将单体料液匀速滴入四口瓶中进行分散聚合反应。滴完后补加72mg aibn,保温反应2h。反应结束后冷却至室温出料,得分散体。

[0139]

表4不同共聚单体制备分散体

[0140]

分散体代号共聚单体粒度,nm粘度,pa.s(40℃)dpa-ep-17ma3607800dpa-ep-18st4506300dpa-ep-16vac3209500

[0141]

实施例20-22稳定剂不同加料方式制备的分散体

[0142]

连续相:环氧树脂e51

[0143]

分散相:聚丙烯酸异辛酯

[0144]

固含量:40%

[0145]

分散相平均粒径:250nm

[0146]

稳定剂及用量:稳定剂s1,分散体总质量的4.8%,在釜底与单体料液中不同比例制备方法如下:

[0147]

取52g e51和一定量的稳定剂s1加入250ml带搅拌四口烧瓶中,维持100℃,通氮气20min;将46.7g e51、剩余的稳定剂s1、0.72g aibn、72g eha混合配制单体料液,并加入恒压滴液漏斗,在1h内将单体料液匀速滴入四口瓶中进行分散聚合反应。滴完后补加72mg aibn,保温反应2h。反应结束后冷却至室温出料,得分散体。

[0148]

表5稳定剂不同加料方式制备分散体

[0149]

分散体代号稳定剂在釜顶,g稳定剂在单体料液,g粒度,nm粘度,pa.s(40℃)dpa-ep-208.6401809500dpa-ep-216.482.162207500dpa-ep-224.324.322508500

[0150]

本发明所述分散体可以用作环氧树脂的增韧剂。为反映该分散体的增韧效果,以咪唑催化的环氧-酸酐固化体系为例,环氧固化样条的具体制备方法如下:

[0151]

将100份e51、一定量的分散体增韧剂(以占e51的质量比表示),与总环氧基团摩尔数相等量的甲基四氢苯酐(methpa)和4份的催化剂1-氰乙基-2-乙基-4-甲基咪唑(cnmz)混合均匀后,在60℃下真空脱气,注入预热60℃的模具中,在90℃下固化1h,再升温至150℃固化1h。样品尺寸为80

×

10

×

4mm。环氧固化样条的冲击强度按《gbt 1043.1-2008塑料简支梁冲击性能的测定第1部分:非仪器化冲击试验》中规定的方法测试,采用1型试样,尺寸为80

×

10

×

4mm。热变形温度(hdt)按《gb/t 1634.1-2019塑料负荷变形温度的测定第1部分:通用试验方法》规定测试,试样尺寸为80

×

10

×

4mm。

[0152]

作为对照,同时采用商业常用的核-壳型分散体增韧剂m-40,其环氧当量为301,固含量40%,粒子尺寸约150nm。

[0153]

不同粒径的分散体对e51-methpa固化体系的增韧效果见表6。

[0154]

表6不同分散体对e51-methpa固化物的增韧效果

[0155][0156]

可见,本发明所制备的聚丙烯酸酯在环氧介质中的分散体对环氧-酸酐体系具有显著的增韧效果,与核壳型商品增韧剂m-40具有相当的增韧效果。对固化物的热变形温度影响较小。可以作为环氧树脂体系的增韧剂应用,且该分散体具有相对较低的粘度,混合方便,易施工。

[0157]

尽管上面对本发明的优选实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,并不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离发明宗旨和权利要求所保护的范围情况下,还可以作出很多形式的具体变换,这些均属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1