一种烯烃共聚反应的催化剂、催化剂体系及共聚方法与流程

本发明涉及烯烃共聚反应的,尤其涉及一种烯烃共聚反应的催化剂、催化剂体系及共聚方法。

背景技术:

1、近年来,ziegler-natta催化体系在烯烃共聚领域占有主导地位。ziegler-natta催化剂是由ticl4或ticl3与烷基铝两种组分组成的一类催化剂,通常需要载体负载,是典型的负载型配位共聚催化剂。ziegler-natta催化剂具有优异的催化烯烃共聚的能力,在催化乙烯均聚及与低碳α-烯烃共聚时具有良好的催化活性,但是由于不同活性中心的电子云密度和空间环境不同,其催化烯烃共聚时呈现出多分散性,催化乙烯与高碳α-烯烃共聚的能力较差,几乎不能催化乙烯与辛烯(c8)以上的烯烃共聚。与之相比,茂金属催化剂具有更加优异的催化性能。茂金属催化剂是含有环戊二烯及其衍生物的一类有机金属化合物,活性中心单一,茂环配体提供了较好的限域效应,具有优异的催化乙烯和高碳α-烯烃共聚的能力。在茂金属乙烯共聚物中,乙烯-1-辛烯共聚物是一类性能较为突出的产品,根据1-辛烯含量不同既可以是线性低密度聚乙烯,用于吹膜、流延膜或负重膜;也可以制备聚烯烃弹性体,用于聚丙烯增韧、热封材料等,具有极高的附加值和经济效益。由于缺乏稳定的茂金属催化体系,国内市场上还没有此类催化剂的产品。

2、在催化乙烯-1-辛烯共聚领域,国际上通用的技术为美国dow公司开发的以限定几何构型催化剂(cgc)为核心的insite溶液共聚工艺。现在该催化剂的取代基电子效应及立体效应对其催化性能的研究已经非常详细,胺基与中心金属原子、茂环形成的配位角可控制是其优异性能的关键。但是,通常的cgc类催化剂为单茂含n单齿配位的金属催化剂,从配位作用角度来说,双齿配位的茂金属催化剂与金属的配位能力会更强,能够更好地稳定单活性的金属中心实施乙烯与其它α-烯烃的共共聚,目前,在该项目上还没有相关研究。

3、因此,亟待一种双齿配位的茂金属催化剂,既提高配位能力,又提高活性,催化能力更加优异。

技术实现思路

1、为了解决现有技术中的上述问题,本发明提出了一种烯烃共聚反应的催化剂、催化剂体系及共聚方法。

2、第一方面,本发明提出了一种烯烃共聚反应的催化剂,该催化剂为以n,o双齿配位的茚基单茂金属化合物。

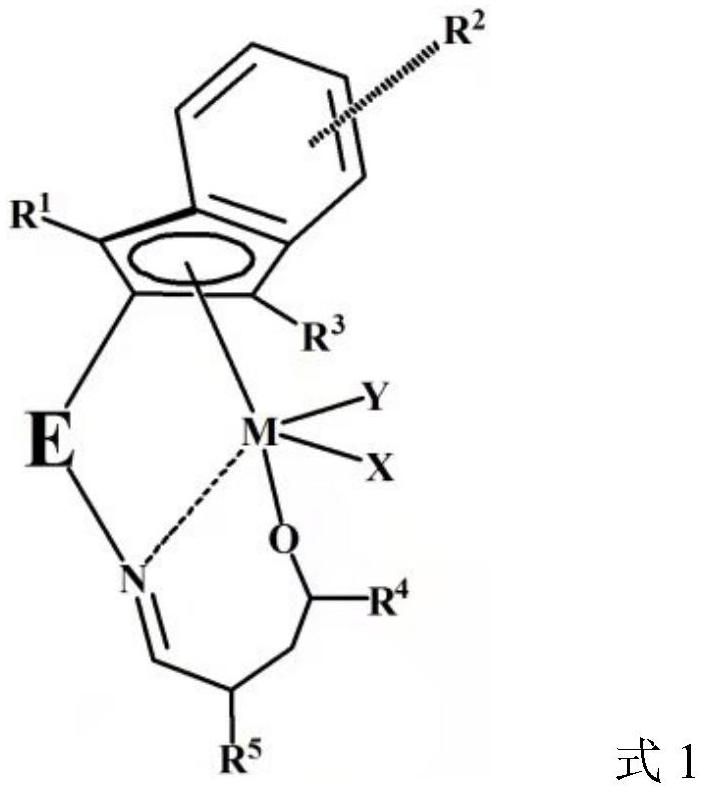

3、作为本发明的具体实施方式,所述n,o双齿配位的茚基单茂金属化合物具有如下结构特征:

4、

5、式1中,e为桥联基团,连接茚基中的c5环戊二烯基与n原子;

6、m为前过渡金属,与一个呈一价阴离子特性的c5基团以6π电子的离子键键联,与n原子以配位键键联,与o原子以共价键键联;

7、x、y为反应前驱体基团;

8、c5中有取代基团r1和r3;c6中有取代基团r2;n,o双齿配体中有取代基r4和r5;

9、r1、r2、r3、r4和r5相同或不同,各自独立地选自氢、c1–c18烷基、c1–c18卤代烷基、c6–c18芳基、c6–c18卤代芳基、c7–c30芳基烷基、c7–c30烷基芳基、c3–c18环烷基、c3–c18杂环烷基、c2–c18烯基、c2–c18炔基、c1–c18烷氧基、c6–c18酚基、c1–c18胺基;

10、优选地,所述基团可以是含有13族到17族杂原子的基团;和/或

11、所述卤素原子指氟、氯、溴、碘;和/或

12、所述烷基为直链和/或支链。

13、作为本发明的具体实施方式,所述n,o双齿配位的茚基单茂金属化合物中桥联基团e为含碳或硅元素基团中的一种,与c5茂环呈sigma-键联,与n原子以供价键键联;

14、优选地,所述含碳或硅元素基团选自c1–c18的亚烷基、c1–c18的卤代亚烷基、c6–c18的亚芳基、c6–c18的卤代亚芳基、c7–c30的亚芳基烷基、c7–c30的亚烷基芳基、c3–c18的环亚烷基、c3–c18的杂环亚烷基、c2–c18的亚烯基、c2–c18的亚炔基、c1–c18的亚烷氧基和c6–c18的亚酚基;

15、m、x、y为与乙烯和辛烯单体起反应并使其发生转化的基团:

16、m指定第ⅳb族的金属原子,优选为ti、zr、hf;

17、其中x、y是指在助剂的作用下能够与乙烯和1-辛烯分子发生反应并使其转化共聚的基团,更确切的说是反应前驱体基团,因此,x、y相同或不同,各自独立地选自氢、卤素原子、c1–c10烷基、c1–c10卤代烷基、c6–c18芳基、c6–c18卤代芳基、c7–c18芳基烷基、c7–c18烷基芳基、c3–c15环烷基、c3–c15杂环烷基、c2–c18烯基、c2–c18炔基、c1–c18烷氧基、c6–c18酚基、c1–c18烷胺基、c1–c5硅烷基。

18、第二方面,本发明提供了一种用于烯烃共聚反应的催化剂体系,包括以n,o双齿配位的茚基单茂金属化合物作为主催化剂和助催化剂;

19、优选地,所述助催化剂为烷基铝氧烷或烷基铝与有机硼化物的混合物;

20、更优选地,所述助催化剂中的铝原子与主催化剂中的金属原子摩尔比为(10~3000):1;所述助催化剂中的硼原子与所述茂金属化合物中的第ⅳb族金属原子的摩尔比为(1.0~150):1。

21、作为本发明的具体实施方式,所述助催化剂优选为路易斯酸;所述烷基铝氧烷优选为甲基铝氧烷;所述烷基铝优选自三甲基铝、三乙基铝、三异丁基铝中的一种;所述有机硼化物优选自ph3cb(c6f5)4、b(c6f5)3或ph3cb[(cf3)2c6h3]中的一种。

22、第三方面,本发明提供了一种烯烃共聚反应的共聚方法,该方法使用所述催化剂和/或使用所述催化剂体系,催化共聚反应。

23、作为本发明的具体实施方式,共聚反应在高压釜式反应器中进行,包括以下步骤:

24、s1:在惰性气体保护下,将溶于溶剂的1-辛烯、助催化剂和主催化剂茂金属化合物相混合,得到第一混合物;

25、s2:停止惰性气体保护,向第一混合物通入乙烯气体,恒温进行共聚反应;

26、s3:共聚反应结束后,将步骤s3得到的共聚溶液过滤,洗涤,干燥至恒重,得到共聚产品。

27、作为本发明的具体实施方式,所述步骤s1中,所述惰性气体为氮气、氩气、氦气中的至少一种;所述溶剂为芳烃、饱和烃或异构烷烃类溶剂;所述辛烯浓度为0~10mol/l,优选为0~2mol/l。

28、作为本发明的具体实施方式,所述步骤s2中,所述乙烯压力为0~5.0mpa,优选为0.7~3.5mpa;所述乙烯与辛烯的摩尔比为0~10:1;所述共聚温度优选70~150℃;所述共聚反应时间为0.001~100h,优选为0.1~1h。

29、作为本发明的具体实施方式,所述步骤s3中,所述共聚反应结束可用hcl/ch3oh溶液终止共聚反应;所述hcl/ch3oh溶液中浓度为38%的浓盐酸与无水乙醇的体积配比为1:1~50,优选为1:29。

30、作为本发明的具体实施方式,所述步骤s3中,所述干燥方式为真空干燥,干燥温度为30~80℃。

31、本发明中的上述原料均可自制,也可商购获得,本发明对此不作特别限定。

32、与现有技术相比,本发明的有益效果在于:

33、1、本发明的n,o双齿配位的茚基单茂金属催化剂作为助催化剂,采用诸如烷基铝与有机硼化物的混合物等作为助催化剂来催化乙烯和1-辛烯共聚,n,o双齿配位的单茂配体与中心金属原子的配位能力更强,能够更好地稳定活性中心,形成更小的配位角,利于乙烯与1-辛烯共聚,可有效调控共聚产物的1-辛烯含量和分布,分子量及分子量分布可控。

34、2、实施例中可以看出,本发明采用n,o双齿配位的茚基单茂金属催化剂及催化剂体系比ziegler-natta催化体系具有更好的可调控性,通过改变茂金属化合物配体上的配位基团种类,可以改变茂金属催化剂对烯烃共聚的催化性能,如聚丙烯的等规度、乙烯共聚物的共单体含量、分子量及分子量分布等。

35、3、在催化乙烯共聚方面,本发明的茂金属催化剂可以催化乙烯与高碳线性α-烯烃、环烯烃、共轭二烯烃和极性单体的共聚,丰富聚乙烯产品的种类,其中乙烯与高碳线性α-烯烃共聚制备的poe市场前景最为广阔。本发明的茂金属催化剂可用于工业化生产高附加值的乙烯/1-辛烯共聚的poe产品,可根据辛烯含量开发不同牌号的产品,提高企业的市场竞争力。

- 还没有人留言评论。精彩留言会获得点赞!