一种摩擦板用高耐磨性高分子材料及其制备方法与流程

1.本发明涉及一种摩擦板用高耐磨性高分子材料及其制备方法。

背景技术:

2.摩擦板一般采用耐高温树脂材料与增强纤维材料进行复合制备而成,其具有优良的力学性能、热稳定性以及可以长期在200℃的环境下进行工作。

3.其中摩擦板广泛的应用于风力发电、轨道交通以及多种需要制动的领域,其中在风力发电领域,尤其是风电偏航摩擦板,其需要较高的制动能力,且需要较高的摩擦情况,以适用于不同的使用场景。

4.但无论是风电行业还是轨道交通行业以及其他需要制动的应用场景,凡是需要用到摩擦板的场景中,其均需要对摩擦板材质本身进行改进,以提升摩擦板的制动能力,并通过改善摩擦状况的形式来提升整体结构的安全性、高效制动能力的保持、不同制动环境的普适性以及制动过程的低噪。

5.研发人员通过借助计算机模拟软件以及数学计算软件,如matlab软件,构建出树脂基摩擦材料的使用情况,包括端面形貌、磨损前、后表面以及磨屑的微观形貌以及基材的过烧情况等等,构建出摩擦板的摩擦状态的实时数学模型。

6.根据数学模型可知,磨屑情况也会对磨损面的微观形貌造成一定的影响,且芳纶纤维材料对剪切强度的影响极大,而且在增加碳纤维材料时,由于其具有自润滑特性,会在摩擦界面的表面形成“转移膜”,十分有利于磨屑的转移,并且可以极大的减轻脱落的增强纤维和填料对基体表面的犁削作用,并且将热量快速的导出,有效的缓解热衰退以及减轻热磨损。

7.但如何通过组分配比优化,从而更大限度的发挥碳纤维的优良特性,仍然是摆在现有研发人员面前的难题。

技术实现要素:

8.针对上述情况,为克服现有技术的缺陷,本发明提供一种摩擦板用高耐磨性高分子材料及其制备方法,有效的解决了现有高分子耐磨材料的使用性能不能满足使用需求的问题。

9.为实现上述目的,本发明提供如下技术方案:

10.一种摩擦板用高耐磨性高分子材料,应用于高铁领域或风电机组的摩擦制动,内部分散有增强材料,所述的增强材料为混杂纤维材料,混杂纤维材料通过酚醛树脂的粘结作用分散在树脂基摩擦材料中。

11.进一步的,所述的混杂纤维包括碳纤维、芳纶纤维、钢纤维和玄武岩纤维。

12.一种摩擦板用高耐磨性高分子材料的制备方法,包括以下步骤:

13.s1、选取0.3-0.5mm长度的玄武岩纤维材料;

14.s2、选取碳纤维与钢纤维,其中碳纤维的长度尺寸为玄武岩纤维长度的1/10至1/

3,钢纤维的长度与碳纤维的长度相等,在静电的作用下,使得碳纤维吸附在钢纤维的表面,并通过调整电场方向,使得钢纤维与碳纤维相平行;

15.s3、按质量百分比进行混合,其中包括5-7%的丁腈橡胶、6-9%的酚醛树脂、25-30%的玄武岩纤维、5-6%的钢纤维与碳纤维的混合物、5-7%的芳纶纤维、0.5-1%的纳米钛酸钾颗粒物,其余为填料,在开炼机中制备为片状物;

16.s4、对片状物进行叠层,叠层后进行预热软化,预热温度为80-100摄氏度,在预热过程中,通入惰性气体进行保护,软化后对表面进行针刺处理,并涂覆预制的碳纤维分散液;

17.s5、放在成型模具中,进行热压固化成型,从而制备出具有一定空间形状的摩擦板结构。

18.进一步的,所述的填料为膨胀土、硅灰石、硅灰、氧化铝、高岭土中的一种或是几种的混合物。

19.进一步的,所述的碳纤维分散液的制备步骤如下:

20.s31、通过气相沉积法,在催化剂的表面生成长度较短的碳纤维材料,碳纤维材料的长度为150-350μm之间;

21.s32、将制备得到的碳纤维分散在有机溶剂中,进行超声分散与破碎,从而制备出长度更短的碳纤维材料,并最终制备为浆体状的碳纤维分散液。

22.进一步的,气相沉积法中,碳源选择为乙烯与氢气,催化剂选择为cu-ni合金,通过控制沉积时间的形式制备不超过350μm长度的碳纤维材料。

23.本装置在使用过程中,可能产生的主要磨损情况包括以下:

24.1、磨粒磨损:

25.由于剥落后磨粒在压力的作用下压入到较软的材料的表面中,磨粒在法向负荷的作用以及相对滑动的静摩擦力的作用下,在相对滑动的过程中,产生的犁沟现象,并产生槽状磨痕。

26.2、黏着磨损:

27.黏着磨损的现象包括黏着—破坏—再黏着—再破坏的循环过程,其主要由于黏着效应产生的粘接点,经过剪切断裂后被剪切的摩擦表面材料脱落形成磨屑,该磨屑被不断转移,从而在表面产生黏着点,并造成点状破坏。

28.3、疲劳磨损:其磨损机理在于材料的表面缺陷在外力的作用下产生应力集中,从而内表层产生裂纹,并在循环载荷的作用下逐渐扩展,从而使得裂纹上的材料产生断裂剥落。

29.4、热分解磨损:

30.当摩擦板在长时间,高负荷的使用后,会产生局部高温情况。在温度达到热分解区域(250-300℃)时,有机物开始产生分解,并释放出大量的挥发性气体或是水分子等物质,致使摩擦材料进一步损失。

31.与现有技术相比,本发明的有益效果是:

32.综合利用玄武岩纤维材料高强度、高模量的特点,从而提升整体摩擦材料的摩擦能力,同时为了克服玄武岩纤维材料长度较大,占据空间较大,产生的间隙较多的问题,在混杂纤维材料中,控制其余纤维材料的长度,以补偿玄武岩纤维产生的空隙,其余长度的限

位可以稳定的填充在空隙内,以防止空隙被丁腈橡胶以及填料全部填充,从而影响整体强度的均匀性。

33.同时增加钢纤维与碳纤维的混杂使用,在使用过程中,与摩擦面呈60-120

°

夹角的碳纤维材料,在摩擦过程中,碳纤维与钢纤维共同受剪切力作用产生一定量的热解碳的基体单元,从而在吸能后产生碎片式的基体单元,具有该种基体单元的磨屑具有较好的表面活性,从而方便颗粒状磨屑能够从摩擦对偶接触面有效的排出,来保证摩擦面界面转移膜的稳定性,从而减少磨粒磨损情况。

34.而且,碳纤维与钢纤维均具有较好的导热能力,可以将摩擦面的热量进行导出,以减少热分解磨损现象。而针对疲劳磨损与黏着磨损现象,本技术中通过优化固化条件与控制酚醛树脂的含量,可以有效的控制黏着磨损,并且通过产生一定量有益的磨损磨粒,从而缓解黏着磨损现象,并且由于磨损磨粒中含有一定量被径向切断的纤维材料,从而带走了相当部分的动量、热量以及冲击载荷,以提升整体摩擦板的使用寿命。

附图说明

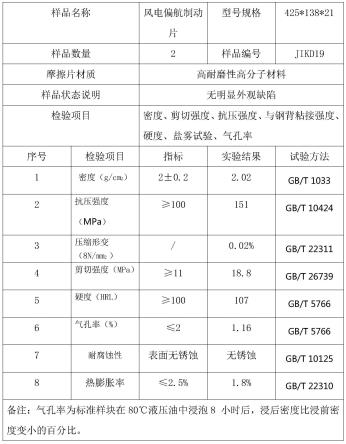

35.图1是将实施例一中得到的高耐磨性高分子材料应用在风电偏航制动中的试验数据;

36.图2是将实施例一中得到的高耐磨性高分子材料应用在风电偏航摩擦板摩擦系数试验记录;

37.图3是图2的续表;

38.图4是风电偏航摩擦板在初始静摩擦条件下的检验报告及其生成的附图;

39.图5是风电偏航摩擦板磨合期间的原始数据及其附图(磨合40m);

40.图6是风电偏航摩擦板磨合期间的原始数据及其附图(磨合240m);

41.图7是风电偏航摩擦板磨合期间的原始数据及其附图(磨合400m);

42.图8是风电偏航摩擦板磨合期间的原始数据及其附图(磨合600m);

43.图9是风电偏航摩擦板磨合期间的原始数据及其附图(磨合800m);

44.图10是风电偏航摩擦板磨合期间的原始数据及其附图(磨合1000m)

45.图11是风电偏航摩擦板在20bar条件下的动静摩擦实测数据;

46.图12是风电偏航摩擦板在30bar条件下的动静摩擦实测数据;

47.图13是风电偏航摩擦板在40bar条件下的动静摩擦实测数据;

48.图14是风电偏航摩擦板在50bar条件下的动静摩擦实测数据;

49.图15是风电偏航摩擦板在60bar条件下的动静摩擦实测数据;

50.图16是风电偏航摩擦板在90bar条件下的动静摩擦实测数据;

51.图17是风电偏航摩擦板在100bar条件下的动静摩擦实测数据;

52.图18是风电偏航摩擦板在120bar条件下的动静摩擦实测数据;

53.图19是风电偏航摩擦板在140bar条件下的动静摩擦实测数据;

54.图20是风电偏航摩擦板在160bar条件下的动静摩擦实测数据;

55.图21是风电偏航摩擦板在180bar条件下的动静摩擦实测数据;

56.图22是试验前的风电偏航摩擦板的照片;

57.图23是试验后的风电偏航摩擦板的照片。

具体实施方式

58.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例;基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

59.实施例一:

60.一种摩擦板用高耐磨性高分子材料的制备方法,包括以下步骤:

61.s1、选取0.3-0.5mm长度的玄武岩纤维材料;

62.s2、选取碳纤维与钢纤维,其中碳纤维的长度尺寸为玄武岩纤维长度的1/5,钢纤维的长度与碳纤维的长度相等,在静电的作用下,使得碳纤维吸附在钢纤维的表面,并通过调整电场方向,使得钢纤维与碳纤维相平行;

63.s3、按质量百分比进行混合,其中包括7%的丁腈橡胶、8%的酚醛树脂、25%的玄武岩纤维、5%的钢纤维与碳纤维的混合物、5%的芳纶纤维、0.8%的纳米钛酸钾颗粒物,其余为填料,在开炼机中制备为片状物;

64.s4、对片状物进行叠层,叠层后进行预热软化,预热温度为80-100摄氏度,在预热过程中,通入惰性气体进行保护,软化后对表面进行针刺处理,并涂覆预制的碳纤维分散液;

65.s5、放在成型模具中,进行热压固化成型,从而制备出具有一定空间形状的摩擦板结构。

66.所述的碳纤维分散液的制备步骤如下:

67.s31、通过气相沉积法,在催化剂的表面生成长度较短的碳纤维材料,碳纤维材料的长度为150-350μm之间;

68.s32、将制备得到的碳纤维分散在有机溶剂中,进行超声分散与破碎,从而制备出长度更短的碳纤维材料,并最终制备为浆体状的碳纤维分散液。

69.实施例二:

70.一种摩擦板用高耐磨性高分子材料的制备方法,包括以下步骤:

71.s1、选取0.3-0.5mm长度的玄武岩纤维材料;

72.s2、选取碳纤维与钢纤维,其中碳纤维的长度尺寸为玄武岩纤维长度的1/5,钢纤维的长度与碳纤维的长度相等,在静电的作用下,使得碳纤维吸附在钢纤维的表面,并通过调整电场方向,使得钢纤维与碳纤维相平行;

73.s3、按质量百分比进行混合,其中包括8%的丁腈橡胶、9%的酚醛树脂、28%的玄武岩纤维、5%的钢纤维与碳纤维的混合物、5%的芳纶纤维、1%的纳米钛酸钾颗粒物,其余为填料,在开炼机中制备为片状物;

74.s4、对片状物进行叠层,叠层后进行预热软化,预热温度为80-100摄氏度,在预热过程中,通入惰性气体进行保护,软化后对表面进行针刺处理,并涂覆预制的碳纤维分散液;

75.s5、放在成型模具中,进行热压固化成型,从而制备出具有一定空间形状的摩擦板结构。

76.所述的碳纤维分散液的制备步骤如下:

77.s31、通过气相沉积法,在催化剂的表面生成长度较短的碳纤维材料,碳纤维材料的长度为150-350μm之间;

78.s32、将制备得到的碳纤维分散在有机溶剂中,进行超声分散与破碎,从而制备出长度更短的碳纤维材料,并最终制备为浆体状的碳纤维分散液。

79.实施例三:

80.一种摩擦板用高耐磨性高分子材料的制备方法,包括以下步骤:

81.s1、选取0.3-0.5mm长度的玄武岩纤维材料;

82.s2、选取碳纤维与钢纤维,其中碳纤维的长度尺寸为玄武岩纤维长度的1/5,钢纤维的长度与碳纤维的长度相等,在静电的作用下,使得碳纤维吸附在钢纤维的表面,并通过调整电场方向,使得钢纤维与碳纤维相平行;

83.s3、按质量百分比进行混合,其中包括8%的丁腈橡胶、9%的酚醛树脂、30%的玄武岩纤维、5%的钢纤维与碳纤维的混合物、5%的芳纶纤维、1%的纳米钛酸钾颗粒物,其余为填料,在开炼机中制备为片状物;

84.s4、对片状物进行叠层,叠层后进行预热软化,预热温度为80-100摄氏度,在预热过程中,通入惰性气体进行保护,软化后对表面进行针刺处理,并涂覆预制的碳纤维分散液;

85.s5、放在成型模具中,进行热压固化成型,从而制备出具有一定空间形状的摩擦板结构。

86.所述的碳纤维分散液的制备步骤如下:

87.s31、通过气相沉积法,在催化剂的表面生成长度较短的碳纤维材料,碳纤维材料的长度为150-350μm之间;

88.s32、将制备得到的碳纤维分散在有机溶剂中,进行超声分散与破碎,从而制备出长度更短的碳纤维材料,并最终制备为浆体状的碳纤维分散液。

89.将实施例一种制备出来的高分子材料应用在风力行业中的风电偏航摩擦板中,其相关的检测数据如图1至图23所示,如数据所示,该种材料在风电行业的风电偏航摩擦板中进行使用,可以完美的适用于现阶段的技术要求,且摩擦时的噪音以及损耗也远远小于现有产品,属于现阶段行业领先水平。

90.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

91.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1