一种高导热六方氮化硼/聚苯砜/聚醚醚酮复合膜材料及其制备方法与流程

1.本发明属于导热复合材料技术领域,尤其涉及一种高导热六方氮化硼/聚苯砜/聚醚醚酮复合膜及其制备方法。

背景技术:

2.随着电器领域的不断发展,电子器件逐渐呈现小型化趋势,而电子器件功率密度的不断增加,也使其产热量急剧增高。由此产生的热累积会影响电子器件的工作效率,严重时甚至会对其造成不可修复的损伤。因此,具有高导热性能的聚合物材料越来越受到大家的关注。然而,大多数聚合物的本征导热系数较低,需要高导热填料来提高其导热系数。常用的导热填料有金属粉末、金属氧化物、氮化物和碳系填料等。其中,被称为“白色石墨”的六方氮化硼(h-bn)具有超高的导热系数和良好的稳定性。与金属填料相比,六方氮化硼还具有良好的绝缘性,这为其在绝缘电器领域的应用建立了优势。

3.聚醚醚酮(peek)是一种性能极其优异的特种工程塑料,具有良好的耐化学腐蚀性,高的耐热等级和机械强度等优点,因此peek树脂在航空航天、电子电气等领域都有着广泛的应用。同时,peek是一种结晶型工程塑料,相较于无定形聚合物有着更高的导热系数与更优异的耐高温性能。除聚醚醚酮外,聚苯砜(ppsu)也是一种性能优异的特种工程塑料,其玻璃化转变温度高,抗冲击能力强,同时具备良好的化学稳定性,被广泛应用于航天、电子、生物医疗等领域。

4.目前市场上的高分子复合材料大多数通过物理共混方法进行制备,其导热性能提升有限,依旧处于较低水平,即使采用各种界面修饰剂改善填料的分布,其导热性能的提升也满足不了人们的需求,所以急需进行填充方法的创新。最有效的思路是让导热填料相互搭接,在基体内部形成通路,从而使热流在导热填料中传递,减少声子散射,大幅度提高其导热性能。有研究尝试使用冰膜版法等技术,通过先制备导热填料骨架,再将聚合物填充进入来制备复合材料。但对于聚醚醚酮等特种工程塑料,因其熔点高,熔体粘度大,故这种方法并不适用。因此,如何在高熔体粘度的聚合物基体中形成导热通路一直是困扰人们的一个难题。

技术实现要素:

5.本发明的目的在于提供一种高导热六方氮化硼/聚苯砜/聚醚醚酮复合膜材料及其制备方法,该复合膜实现了在高熔体粘度的聚合物基体中形成导热通路,从而具有优异的导热性能。本发明制备方法过程简单,条件易控,方便大规模自动化生产。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供了一种高导热六方氮化硼/聚苯砜/聚醚醚酮复合膜材料,其包含:

8.聚醚醚酮+聚苯砜

ꢀꢀ

80~95wt%

9.六方氮化硼

ꢀꢀꢀꢀꢀꢀꢀ

5~20wt%。

10.优选的,所述聚醚醚酮的比浓粘度为0.8~1.0dl/g,玻璃化转变温度为142~144℃。

11.优选的,所述聚苯砜的比浓粘度为0.5~0.7dl/g,玻璃化转变温度为220~223℃。

12.制备复合膜材料时,所述聚醚醚酮与聚苯砜的比例优选为1:1~2,更优选为1:1.5。

13.优选的,所述六方氮化硼的粒径为5~50μm。

14.本发明还提供了上述技术方案所述的高导热六方氮化硼/聚苯砜/聚醚醚酮复合膜材料的制备方法,包括以下步骤:

15.(1)将氮化硼优选其粒径为5~50微米与分散剂混合,超声分散处理后得到氮化硼分散液;

16.(2)将聚醚醚酮与聚苯砜粉末共混,然后经过挤出,热压制成聚合物薄膜;将聚合物薄膜浸泡于有机溶剂中进行刻蚀处理,然后洗去刻蚀处理后薄膜上的溶剂,烘干,优选在120~150℃干燥6~10h后得到聚醚醚酮骨架;

17.(3)把步骤(1)得到的氮化硼分散液滴在聚醚醚酮骨架上,使其均匀覆盖,然后置于真空环境4~6h,通过毛细作用氮化硼分散液会被吸入聚合物骨架中,烘干优选在真空烘箱内100~120℃烘干1-2h,热压为薄膜即得到高导热六方氮化硼-聚苯砜-聚醚醚酮复合膜材料。

18.作为一种优选的方案,包括以下步骤:

19.(1)氮化硼分散液的制备:将粒径为5~50微米的氮化硼与一定质量的分散剂混合,使用10khz超声棒进行超声分散处理5~15小时,即可得到氮化硼分散液。

20.(2)聚醚醚酮骨架的制备:通过高速搅拌机将聚醚醚酮与聚苯砜按照一定的质量比进行粉末共混,然后使用双螺杆挤出机将共混后的粉末挤出成条,再将长条制成长度为2-10cm的短条并将其平行排列好,之后用热压机压成聚合物薄膜。将聚合物薄膜浸泡于有机溶剂中1-2天,进行刻蚀处理。将处理后的薄膜用水或乙醇清洗5-8遍,洗去溶剂后在烘箱中120~150℃干燥6~10h,即可得到聚醚醚酮骨架。

21.(3)将步骤(2)得到的聚醚醚酮骨架平铺在真空烘箱内的玻璃板上,再把步骤(1)得到的氮化硼分散液滴在聚醚醚酮骨架上,使其均匀覆盖,然后置于真空环境4~6h,通过毛细作用氮化硼溶液会被吸入聚合物骨架中。在真空烘箱内100~120℃烘干1-2h,除去溶剂后氮化硼便会附着在骨架上。最后将吸附了氮化硼的聚醚醚酮骨架在热压机中压为薄膜,即可得到高导热六方氮化硼/聚苯砜/聚醚醚酮复合膜材料。

22.所述的氮化硼分散液的制备方法,使用的分散剂为与氮化硼表面能相匹配的有机溶剂,包括异丙醇、乙醇和甲醇中的一种或多种,用量为氮化硼质量的15~25倍。

23.所述的聚醚醚酮骨架的制备方法,步骤(2)中,双螺杆挤出机的挤出温度为360~380℃,转速为30~50r/min。所述热压机的设置温度为360~380℃,压力为10~15mpa。所述聚醚醚酮与聚苯砜的质量比为1:1~2,优选为1:1.5。

24.所述的聚醚醚酮骨架的制备方法,刻蚀所用的有机溶剂为n,n-二甲基乙酰胺、n-甲基吡咯烷酮、n,n-二甲基甲酰胺和二甲基亚砜中的一种或多种,其用量为聚合物薄膜质量的5-10倍。

25.所述的六方氮化硼/聚苯砜/聚醚醚酮复合膜材料的制备方法,步骤(3)中,热压温

度为340~350℃,压力为10~12mpa。

26.本发明所述的导热六方氮化硼/聚苯砜/聚醚醚酮复合膜可以用在电子电气、汽车能源和航空航天领域中。

27.与现有技术相比,本发明的有益效果为:

28.(1)本发明工艺过程简单,条件易控,方便大规模自动化生产。

29.(2)本发明采用提前构筑聚合物骨架,进行骨架形态调控,再将填料填充进入聚合物骨架中,形成双连续相结构。采取这种方法制备的复合材料的导热系数与直接共混方式相比,具有明显的提升效果。

30.(3)聚醚醚酮和聚苯砜是两种不相容的特种工程塑料,本发明巧妙利用两种聚合物熔融共混形成的两相结构,刻蚀后以氮化硼为填料,制备了具有双连续相结构的绝缘高导热复合材料,进而实现了在高熔体粘度的聚合物基体中形成导热通路,极大地拓宽了其在导热复合材料领域的应用范围。

具体实施方式

31.实施例1

32.(1)氮化硼分散液的制备:将1g粒径为5~50微米的氮化硼与25ml异丙醇(ipa)溶液混合,使用10khz超声棒进行超声分散处理5小时,即可得到氮化硼分散液。

33.(2)聚醚醚酮骨架制备:将8g聚醚醚酮与12g聚苯砜粉末加入到高速搅拌机中,高速搅拌5min混合均匀后,将其加入双螺杆挤出机中,在温度为360℃,转速为30r/min的条件下挤出成条,再将长条制成长度为2cm的短条。将短条平行排列放置在热压磨具中,在温度为360℃,压力为15mpa的条件下压成聚合物薄膜。将聚合物薄膜浸泡于其5倍质量的nmp中1天,进行刻蚀处理。将处理后的薄膜用乙醇清洗6遍,洗去溶剂后在120℃烘箱中干燥10h,即可得到聚醚醚酮骨架。

34.(3)将步骤(2)得到的聚醚醚酮骨架平铺在真空烘箱内的玻璃板上,再把步骤(1)得到的氮化硼-异丙醇溶液滴在聚醚醚酮骨架上,使其均匀覆盖,然后置于真空环境4h,通过毛细作用氮化硼溶液会被吸入聚合物骨架中。在真空烘箱内100℃烘干2h,除去溶剂后氮化硼便会附着在骨架上。最后将吸附了氮化硼的聚醚醚酮骨架薄膜放置于热压机内,在340℃,12mpa条件下热压为薄膜,即可得到六方氮化硼/聚苯砜/聚醚醚酮复合膜材料。

35.实施例2

36.(1)氮化硼分散液的制备:将1.6g粒径为5~50微米的氮化硼与30ml异丙醇(ipa)溶液混合,使用10khz超声棒进行超声分散处理10小时,即可得到氮化硼分散液。

37.(2)聚醚醚酮薄膜制备:将8g聚醚醚酮与8g聚苯砜加入到高速搅拌机中,高速搅拌5min混合均匀后,将其加入双螺杆挤出机中,在温度为370℃,转速为40r/min的条件下挤出成条,再将长条制成长度为5cm的短条。将短条平行排列放置在热压磨具中,在温度为370℃,压力为12mpa的条件下压成聚合物薄膜。将聚合物薄膜浸泡于其8倍质量的dmf中1天,进行刻蚀处理。将处理后的薄膜用乙醇清洗6遍,洗去溶剂后在125℃烘箱中干燥8h,即可得到聚醚醚酮骨架。

38.(3)将步骤(2)得到的聚醚醚酮骨架平铺在真空烘箱内的玻璃板上,再把步骤(1)得到的氮化硼-异丙醇溶液滴在聚醚醚酮骨架上,使其均匀覆盖,然后置于真空环境5h,通

过毛细作用氮化硼溶液会被吸入聚合物骨架中。在真空烘箱内110℃烘干1.5h,除去溶剂后氮化硼便会附着在骨架上。最后将吸附了氮化硼的聚醚醚酮骨架薄膜放置于热压机内,在340℃,12mpa条件下热压为薄膜,即可得到六方氮化硼/聚苯砜/聚醚醚酮复合膜材料。

39.实施例3

40.(1)氮化硼分散液的制备:将2.3g粒径为5~50微米的氮化硼与35ml异丙醇(ipa)溶液混合,使用10khz超声棒进行超声分散处理12小时,即可得到氮化硼分散液。

41.(2)聚醚醚酮骨架制备:将8g聚醚醚酮与16g聚苯砜加入到高速搅拌机中,高速搅拌5min混合均匀后,将其加入双螺杆挤出机中,在温度为380℃,转速为50r/min的条件下挤出成条,再将长条制成长度为5cm的短条。将短条平行排列放置在热压磨具中,在温度为370℃,压力为12mpa的条件下压成聚合物薄膜。将聚合物薄膜浸泡于其6倍质量的dmac中1天,进行刻蚀处理。将处理后的薄膜用水清洗6遍,洗去溶剂后在120℃烘箱中干燥10h,即可得到聚醚醚酮骨架。

42.(3)将步骤(2)得到的聚醚醚酮骨架平铺在真空烘箱内的玻璃板上,再把步骤(1)得到的氮化硼-异丙醇溶液滴在聚醚醚酮骨架上,使其均匀覆盖,然后置于真空环境5h,通过毛细作用氮化硼溶液会被吸入聚合物骨架中。在真空烘箱内110℃烘干1.5h,除去溶剂后氮化硼便会附着在骨架上。最后将吸附了氮化硼的聚醚醚酮骨架放置于热压机内,在350℃,10mpa条件下热压为薄膜,即可得到六方氮化硼/聚苯砜/聚醚醚酮复合膜材料。

43.实施例4

44.(1)氮化硼分散液的制备:将3g粒径为5~50微米的氮化硼与45ml异丙醇(ipa)溶液混合,使用10khz超声棒进行超声分散处理15小时,即可得到氮化硼分散液。

45.(2)聚醚醚酮骨架制备:将8g聚醚醚酮与12g聚苯砜加入到高速搅拌机中,高速搅拌5min混合均匀后,将其加入双螺杆挤出机中,在温度为370℃,转速为40r/min的条件下挤出成条,再将长条制成长度为10cm的短条。将短条平行排列放置在热压磨具中,在温度为380℃,压力为10mpa的条件下压成聚合物薄膜。将聚合物薄膜浸泡于dmso中1天,进行刻蚀处理。将处理后的薄膜用乙醇清洗6遍,洗去溶剂后在150℃烘箱中干燥6h,即可得到聚醚醚酮骨架。

46.(3)将步骤(2)得到的聚醚醚酮骨架平铺在真空烘箱内的玻璃板上,再把步骤(1)得到的氮化硼-异丙醇溶液滴在聚醚醚酮骨架上,使其均匀覆盖,然后置于真空环境6h,通过毛细作用氮化硼溶液会被吸入聚合物骨架中。在真空烘箱内120℃烘干1h,除去溶剂后氮化硼便会附着在骨架上。最后将吸附了氮化硼的聚醚醚酮骨架薄膜放置于热压机内,在340℃,10mpa条件下热压为薄膜,即可得到六方氮化硼/聚苯砜/聚醚醚酮复合膜材料。

47.对比例1

48.将1.06g氮化硼和18.94g聚醚醚酮粉末加入到高速搅拌机中,高速搅拌5min混合均匀后,将其加入双螺杆挤出机中,在温度为360℃,转速为30r/min的条件下挤出成条,再将长条制成长度为2cm的短条。将短条平行排列放置在热压磨具中,在温度为360℃,压力为15mpa的条件下压成聚合物薄膜,即可得到直接共混方式制备的六方氮化硼/聚醚醚酮复合膜材料。

49.对比例2

50.将2.24g氮化硼和17.76g聚醚醚酮粉末加入到高速搅拌机中,高速搅拌5min混合

均匀后,将其加入双螺杆挤出机中,在温度为370℃,转速为40r/min的条件下挤出成条,再将长条制成长度为5cm的短条。将短条平行排列放置在热压磨具中,在温度为370℃,压力为12mpa的条件下压成聚合物薄膜,即可得到直接共混方式制备的六方氮化硼/聚醚醚酮复合膜材料。

51.对比例3

52.将3.14g氮化硼和16.86g聚醚醚酮粉末加入到高速搅拌机中,高速搅拌5min混合均匀后,将其加入双螺杆挤出机中,在温度为380℃,转速为50r/min的条件下挤出成条,再将长条制成长度为5cm的短条。将短条平行排列放置在热压磨具中,在温度为370℃,压力为12mpa的条件下压成聚合物薄膜,即可得到直接共混方式制备的六方氮化硼/聚醚醚酮复合膜材料。

53.对比例4

54.将3.9g氮化硼和16.1g聚醚醚酮粉末加入到高速搅拌机中,高速搅拌5min混合均匀后,将其加入双螺杆挤出机中,在温度为370℃,转速为40r/min的条件下挤出成条,再将长条制成长度为10cm的短条。将短条平行排列放置在热压磨具中,在温度为380℃,压力为10mpa的条件下压成聚合物薄膜,即可得到直接共混方式制备的六方氮化硼/聚醚醚酮复合膜材料。

55.对比例5

56.将3.9g氮化硼、14.1g聚醚醚酮和2g聚苯砜粉末加入到高速搅拌机中,高速搅拌5min混合均匀后,将其加入双螺杆挤出机中,在温度为370℃,转速为40r/min的条件下挤出成条,再将长条制成长度为10cm的短条。将短条平行排列放置在热压磨具中,在温度为380℃,压力为10mpa的条件下压成聚合物薄膜,即可得到直接共混方式制备的六方氮化硼/聚醚醚酮/聚苯砜复合膜材料。

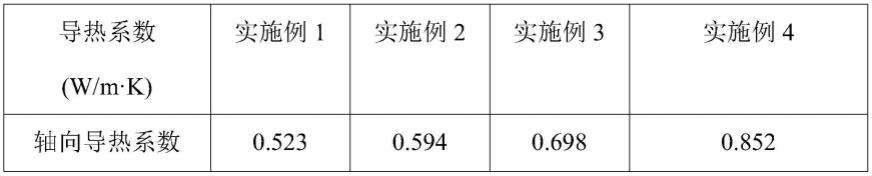

57.测试例

58.通过tga测试(pyris one热重分析仪),得到实施例1~4所述的导热复合膜材料中氮化硼的实际重量百分数,结果如表一所示。

59.表一:实施例1~4所述的导热复合膜材料中氮化硼的实际重量百分数

[0060] 实施例1实施例2实施例3实施例4bn/wt%5.3.11.215.719.5

[0061]

如对比例1~5所述,通过表一测试结果,制备了分别与实施例1~4相同氮化硼重量百分数的直接共混方式得到的bn/peek膜材料(对比例1-4)以及与实施例4相同氮化硼重量百分数的直接共混方式得到的bn/peek/ppsu膜材料(对比例5)。按照gbt-22588的标准,将实施例1~4和对比例1~5得到的导热复合膜材料的导热系数进行测试,测试结果如表二所示:

[0062]

表二:实施例1~4及对比例1~5所述的导热复合膜材料的导热系数

[0063]

[0064][0065]

由表二中对比例4和5的数据可知,相同氮化硼添加量下,基体中不含聚苯砜的复合膜比含有少量聚苯砜的复合膜的导热系数高,这是由于聚醚醚酮为结晶型聚合物,其本征导热系数要高于无定形的聚苯砜。由此,通过实施例1-4与对比例1-4的结果说明,形成导热通路后,本发明提供的六方氮化硼/聚苯砜/聚醚醚酮复合膜材料具有较高的导热系数。

[0066]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1