一种柠檬酸改性水性聚氨酯分散体的制备方法与流程

1.本发明属于合成革技术领域,具体涉及一种柠檬酸改性水性聚氨酯分散体的制备方法。

背景技术:

2.聚氨酯因其可定制与便于使用性,被广泛应用于家庭、工业及技术领域。现如今聚氨酯被改性用于各种特殊用途,如紫外屏蔽、油水分离及导电性等。聚氨酯因其与天然及人造材料良好的兼容性,经常被应用于纺织品的涂层。

3.聚氨酯涂层经常用在羽绒服、防晒服等高档产品的中。市面上现有的聚氨酯涂层主要以油性聚氨酯树脂为主,但油性聚氨酯中含有强极性溶剂dmf及弱极性溶剂乙酸乙酯、甲苯及碳酸二甲酯等,这些溶剂挥发到空气中既污染环境又影响人体健康。随着消费者对纺织涂层类产品需求的增加及社会对有机溶剂危害认识的提高,水性聚氨酯应运而生。水性聚氨酯分散体应用于纺织涂层领域,近年来得到了广泛研究。

4.现有的水性聚氨酯通常由2,2-二羟甲基丙酸(dmpa)及2-氨基-1,3-丙二醇等作为内乳化剂,这些原料不仅价格昂贵,而且由于硬段的极性较高,使得一旦聚氨酯分子量较高时,分散体的粘度就会变得很大,这时就需要使用丙酮稀释,也会对环境及人体造成一定的危害。研究人员尝试从木质素、蓖麻油、亚麻油及大豆油及其它植物油等生物来源合成水性聚氨酯分散体,但使用这些原料制成的聚氨酯涂层,要么容易产生异味、要么容易降解。即使生物基类水性聚氨酯存在着上述种种缺陷,但是并不能阻止研究者们对其进行系统的开发。因为随着欧美对环境管控的日趋严格,一些国际知名品牌的衣服、鞋子厂商要求聚氨酯树脂生产厂商必须使用生物基材料,与这些知名品牌合作所得的利润非常丰厚,驱使着研发人员不断探索优化生物基水性聚氨酯的制备。

5.将生物基材料制备成多元醇或者扩链剂应用于聚氨酯中,是现如今聚氨酯生产厂家常用的方法。例如,专利文献cn105542145a中使用柠檬酸、小分子多元醇、催化剂及抗氧剂等,通过酯化及醚化反应,将柠檬酸上的三个羧基全部反应生成端羟基化合物,并将其应用于聚氨酯硬质泡沫中,获得良好的物理特性及生物降解性能。专利文献cn112851921a中使用haa副产物、dmf、1.4-丁二醇、柠檬酸、己二酸、蓖麻油酸、异辛酸及催化剂等,合成了聚氨酯胶黏剂用液体多元醇具有较高的附加值及物理性能。这些使用柠檬酸制备生物基聚氨酯材料的方法,主要是将柠檬酸含有的三个羧基酯化或者醚化,使其作为三官多元醇来使用。但是,这种柠檬酸类多元醇官能团较多,与异氰酸酯反应时会形成体型交联大分子,分子量较大且粘度较高,不能用于生产聚氨酯合成革。

技术实现要素:

6.本发明的目的是提供一种柠檬酸改性水性聚氨酯分散体的制备方法,采用柠檬酸改性聚醚多元醇,得到含有裸露羧基的多元醇,将其应用在水性聚氨酯中,可以使水性聚氨酯的兼具较大的分子量和较低的粘度。

7.本发明的技术方案如下:

8.本发明的第一个目的是提供一种柠檬酸多元醇的制备方法,其特征在于,包括以下步骤:

9.s1,在反应釜中将质量分数为20%~40%的柠檬酸、70%~80%的聚醚多元醇和0.0005%~0.0015%的催化剂混合,搅拌并升温至80~90℃使之充分混合均匀;

10.s2,将混合物的温度缓慢升高至140~150℃,保温反应80~150min;从反应釜底部鼓入氮气,然后继续反应1~4h;

11.s3,测试酸值,合格后降温至60℃以下,得到所述的柠檬酸多元醇;

12.所述聚醚多元醇为重均分子量为100~500的聚四氢呋喃醚二醇、聚环氧丙烷醚二醇及聚环氧乙烷醚二醇中的至少一种;所述催化剂为钛酸四异丙酯、辛酸亚锡和钛酸四异丁酯中的至少一种。

13.优选地,所述步骤s2中温度的升温幅度为1~3℃/min,氮气流量在0.2~0.5l/min。

14.优选地,所述柠檬酸多元醇的酸值为105~115。

15.本发明的第二个目的是提供一种柠檬酸改性水性聚氨酯分散体的制备方法,其特征在于,包括以下步骤:

16.(1)将聚合物多元醇和所述柠檬酸多元醇投入反应釜中搅拌均匀,升温至60~80℃熔化,并在真空下搅拌脱水;

17.(2)向所述反应釜中充入氮气保护,然后在40~50℃下加入异氰酸酯;

18.(3)升温至70~80℃下持续反应1.5~3h;加入催化剂,再继续反应0.5~3h;

19.(4)检测nco值,合格后加入中和剂,并继续搅拌0.5~1.5h;

20.(5)降温至5~15℃,加去离子水进行溶液乳化,并加入后扩链剂扩链,继续搅拌20~120min;得到所述柠檬酸改性水性聚氨酯分散体;

21.所述聚合物多元醇与所述柠檬酸改性多元醇的摩尔比为(6~9):1;所述异氰酸酯的nco值与所述聚合物多元醇与所述柠檬酸改性多元醇的总羟值之比为(1.25~1.15):1;

22.所述聚合物多元醇为重均分子量为500~2000的聚己内酯多元醇、聚碳酸酯多元醇、聚己二酸丁二醇酯多元醇及聚己二酸新戊二醇酯二醇中的至少一种;所述异氰酸酯为4,4-二苯基甲烷二异氰酸酯(mdi)、甲苯二异氰酸酯(tdi)、异佛尔酮二异氰酸酯(ipdi)、1,6-亚己基二异氰酸酯(hdi)及4,4-二环己基甲烷二异氰酸酯(hmdi)中的一种或多种组合;

23.所述中和剂为碱性化合物,优选为koh、naoh、二乙胺、三乙醇胺(tea)及氨水中的至少一种;

24.所述催化剂为羧酸铋、辛酸亚锡和二月桂酸二丁基锡中的至少一种;

25.所述后扩链剂为后扩链剂为二元醇或者二元胺化合物,优选为乙二醇、1.4-丁二醇、乙二胺、异佛尔酮二胺、戊二胺及己二胺中的至少一种;所述后扩链剂的加入量为所述步骤(4)测定的nco摩尔量的45%~55%,优选为50%;

26.所述步骤(1)~(5)中各组分原料的质量分数如下:聚合物多元醇15%~18%、柠檬酸改性多元醇为1%~4%、异氰酸酯8%~15%、中和剂0.5%~0.8%、去离子水70%~80%、后扩链剂0.1%~0.5%。

27.本发明所述柠檬酸改性水性聚氨酯分散体的固含量为35

±

1.0%,粘度为2000~

3000mpa.s,水性聚氨酯的粒径为40~80nm。

28.本发明所述的柠檬酸改性水性聚氨酯分散体,用于制备织物涂层。

29.与现有技术相比,本发明具有下列优点:

30.本发明采用生物质的柠檬酸来改性聚醚多元醇,由于聚醚多元醇大分子的空间位阻效应,柠檬酸的三个羧基中仅有两个羧基转化为羟基,因此可以保留一个羧基作为内乳化剂,替代昂贵的二羟甲基丙酸(dmpa)或者二羟甲基丁酸(dmba),使其兼具类似二羟甲基丙酸的内乳化与聚醚多元醇的柔性特征;采用一步法制备柠檬酸改性水性聚氨酯分散体,工艺简单,易于控制,成本及能耗低,不需要使用有机溶剂,加工性能优异,生产过程中没有废弃物产生;所得到的柠檬酸改性水性聚氨酯分散体的分子量大,粘度低,粒径小,具有抗菌、防水透气性能;使用其制备的水性聚氨酯涂层具有较为柔软的手感和防水透气功能,使用寿命长,具有较高的经济价值。

具体实施方式

31.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附后权利要求书限定的范围内。

32.实施例1

33.柠檬酸多元醇组分的制备:s1,将质量分数为20%的柠檬酸、80%的聚环氧乙烷醚二醇(分子量为100)投入1.5kg反应釜中,添加0.0005%的钛酸四异丙酯混合,搅拌并升温至80℃使之充分混合均匀;s2,将混合物的温度缓慢升高至140℃,升温幅度为1℃/min,保温反应80min;从反应釜底部鼓入氮气,氮气流量在0.2l/min,然后继续反应1h;s3,测试酸值达到合格范围105后,降温至60℃,得到所述的柠檬酸多元醇。

34.柠檬酸改性水性聚氨酯分散体的制备:s1,将质量分数为15%的聚己内酯多元醇(分子量为500)与上述制备的1%的柠檬酸多元醇投入反应釜中搅拌均匀,升温60℃使之熔化,并在真空下搅拌脱水;s2,向所述反应釜中充入氮气保护,然后在40℃下加入8%异氰酸酯mdi,nco/oh为1.25:1;s3,升温至70℃下持续反应1.5h;加入0.01%的钛酸四异丙酯,再继续反应0.5h;s4,检测nco值,合格后加入0.5%中和剂三乙胺,并继续搅拌0.5h;s5,降温至5℃,加入70%去离子水进行溶液乳化,并加入0.1%后扩链剂1.4-丁二醇扩链,1.4-丁二醇的添加量为残留nco摩尔数的50%,继续搅拌90min;得到柠檬酸改性水性聚氨酯分散体,固含量为35.1%,粘度为2000mpa.s,粒径为45nm。

35.实施例2

36.柠檬酸多元醇组分的制备:s1,将质量分数为25%的柠檬酸和75%份聚环氧丙烷醚二醇(分子量为200)投入1.5kg反应釜中,添加0.001%的辛酸亚锡混合,搅拌并升温至85℃使之充分混合均匀;s2,将混合物的温度缓慢升高至145℃,升温幅度为2℃/min,保温反应120min;从反应釜底部鼓入氮气,氮气流量在0.3l/min,然后继续反应2h,s3,测试酸值达到合格范围110后,降温至50℃,得到所述的柠檬酸多元醇。

37.柠檬酸改性水性聚氨酯分散体的制备:s1,将质量分数为17%的聚己内酯多元醇(分子量为1000)与上述制备的2%的柠檬酸多元醇投入反应釜中搅拌均匀,升温至70℃使

之熔化,并在真空下搅拌脱水;s2,向所述反应釜中充入氮气保护,然后在45℃下加入10%异氰酸酯ipdi,nco/oh为1.2:1;s3,升温至75℃下持续反应2h;加入0.01%的辛酸亚锡,再继续反应2h;s4,检测nco值,合格后加入0.6%的中和剂naoh,并继续搅拌1.0h;s5,降温至10℃,加入75%去离子水进行乳化,并加入0.3%后扩链剂乙二胺扩链,乙二胺的添加量为残留nco摩尔数的50%,继续搅拌90min;得到柠檬酸改性水性聚氨酯分散体,固含量为35.1%,粘度为2100mpa.s,粒径为49nm。

38.实施例3

39.柠檬酸多元醇组分的制备:s1:将质量分数为30%的柠檬酸及70%的聚四氢呋喃醚二醇(分子量为200)投入1.5kg反应釜中,添加0.0015%钛酸四异丁酯混合,升温至90℃,搅拌1h使得多元酸、多元醇及催化剂充分混合均匀,将温度缓慢升高至150℃之间,升温幅度在3℃/min,保温150min后,在反应瓶底部鼓氮气,氮气流量在0.5l/min,然后继续反应4h,酸值达到合格范围内115后,温度降至45℃包料,得到所述的柠檬酸多元醇。

40.柠檬酸改性水性聚氨酯分散体的制备:s1,将质量分数为18%的聚己二酸丁二醇酯二醇(分子量为2000)与上述制备的4%的柠檬酸多元醇投入反应瓶中,升温至80℃使之熔化,并在真空下搅拌脱水;s2,向所述反应釜中充入氮气保护,然后在50℃下加入15%异氰酸酯tdi,nco/oh为1.15:1;s3,升温至80℃下持续反应3h;加入0.01%的辛酸亚锡,再继续反应3h;s4,检测nco值达到理论值后,加入0.8%中和剂koh,持续搅拌1h,降温至15℃,加入80%去离子水乳化,并加入0.5%后扩链剂己二胺扩链,己二胺的添加量为残留nco摩尔数的50%。继续搅拌1.5h后包装。所得聚氨酯分散体固含量为35.1%,粘度为2400mpa.s,粒径为63nm。

41.对比例1

42.对比例1提供的柠檬酸改性水性聚氨酯分散体,制备基本同实施例1,不同之处在于:柠檬酸多元醇组分制备的过程中采用质量分数为10%的柠檬酸、90%的聚环氧乙烷醚二醇(分子量为80)制备柠檬酸多元醇组分。所得聚氨酯分散体固含量为35.1%,粘度为900mpa.s,粒径为320nm。

43.对比例2

44.对比例1提供的柠檬酸改性水性聚氨酯分散体,制备基本同实施例1,不同之处在于:柠檬酸多元醇组分制备的过程中采用质量分数为45%的柠檬酸、55%的聚环氧乙烷醚二醇(分子量为1000)制备柠檬酸多元醇组分。所得聚氨酯分散体固含量为35.1%,粘度为6000mpa.s,粒径为27nm。

45.对比例3

46.对比例1提供的柠檬酸改性水性聚氨酯分散体,制备基本同实施例1,不同之处在于:混合物的温度缓慢升高至120℃,升温幅度为0.5℃/min,保温反应60min进行酯化反应。所得聚氨酯分散体固含量为35.1%,粘度为4500mpa.s,粒径为32nm。

47.对比例4

48.对比例1提供的柠檬酸改性水性聚氨酯分散体,制备基本同实施例1,不同之处在于:混合物的温度缓慢升高至170℃,升温幅度为6℃/min,保温反应200min进行酯化反应。所得聚氨酯分散体固含量为35.1%,粘度为1050mpa.s,粒径为110nm。

49.将实施例1~3和对比例1~4得到的柠檬酸改性水性聚氨酯分散体,用于制备织物

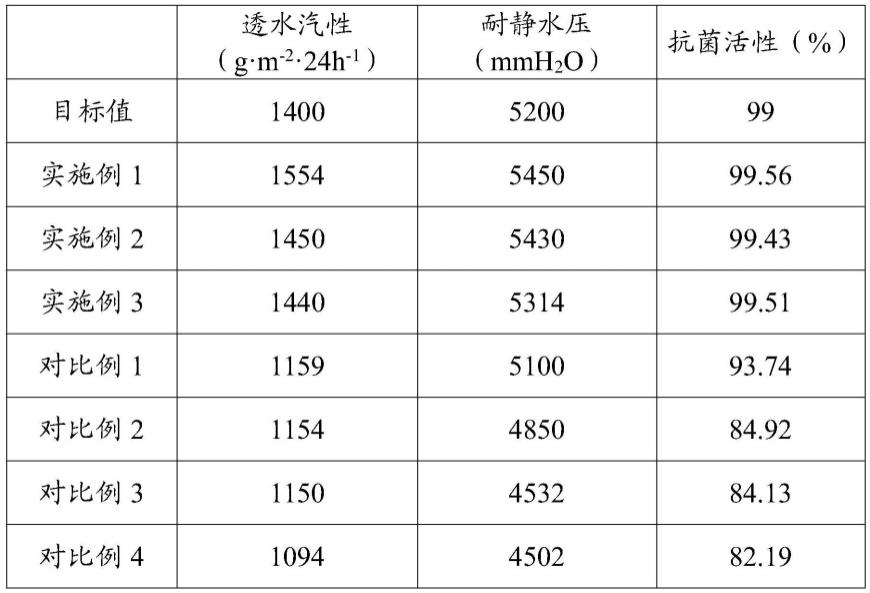

涂层:取上述的水性聚氨酯分散体100份,加入1份色浆、0.2份增稠剂、0.2份流平剂充分搅拌均匀得到水性聚氨酯浆料,然后将所述浆料涂敷于织物表面,并在130℃烘箱中干燥4min,再重复涂覆5次,使得织物上附着的水性聚氨酯分散体的质量保持在24%,涂层最终的厚度为0.1mm。参照gb/t 24218.15-2018标准测试透气性;参照gb/t 24119-2009标准测试静水压;参照gb/t 31713-2015标准测试抗菌性;结果列于表1。

50.表1实施例1~3和对比例1~4的纺织涂层的性能测试

[0051][0052]

由表1可以看出,本发明实施例1-3兼具较好的透水气、耐静水压及抗菌活性。柠檬酸改性多元醇中存在残留的羧基,羧基与碱性中和剂反应生成盐,当该盐的浓度达到一定范围时就能赋予聚氨酯具有抗菌活性;聚氨酯涂层虽然是无孔薄膜,但这些羧酸盐属于极性官能团,水汽可以在极性官能团上以吸附-扩散-解吸的方式传递,使得聚氨酯涂层具有良好的透水汽性;这些极性官能团又能赋予水性聚氨酯分散体与织物较好的粘结性,使得织物涂层具有较高的静水压,从而使涂层织物在透水汽的同时也具有较好的防水性。

[0053]

对比例1中柠檬酸所占的百分含量较少,使得最终制备的水性聚氨酯分散体亲水性较弱,粒径偏大,粘度偏小,其透水汽性、耐静水压和抗菌活性也较差。对比例2中柠檬酸所占的百分含量较多,使得最终制备的水性聚氨酯分散体亲水性较强,粒径偏小,粘度偏大,也导致其透水汽性、耐静水压和抗菌活性较差。对比例3中酯化反应温度过低,使得多元醇中残留的羧基含量较高,使得最终产品的亲水性过强,透水汽性、耐静水压和抗菌活性较差。对比例4中酯化反应温度过高,使得最终多元醇成品中羧基含量偏少,降低了水性聚氨酯的亲水性能,使得最终物理性能偏差。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1