一种处理含杂质的环氧烷烃废料的方法与系统与流程

本发明涉及对高含量杂质的环氧烷烃废料进行充分利用,尤其涉及一种处理含杂质的环氧烷烃废料的方法与系统。

背景技术:

1、共氧化法环氧烷烃(例如环氧丙烷)生产技术在环保方面明显比国内传统的氯醇法优越,主要表现:工艺可靠,产品质量稳定;产品纯度高、酸度、醛值低、水分、环氧乙烷杂质少。以环氧丙烷为例,在丙烯环氧化反应中,除生成目的产物po和dmba的主反应外,还会发生一些副反应,这些副反应主要包括:

2、(1)微量丙烯发生二聚和进一步异构化反应生成c6烃类物质,如2-甲基戊烯、甲基环戊烷和2-己烯,这些副产物的生成会增加丙烯的消耗;而这些c6烃类的沸点与po非常接近,且相对挥发系数很小,难以用普通精馏方式脱除,只能通过萃取精馏等工艺脱除;

3、(2)丙烯被氧化成乙醛,乙醛被进一步被氧化成甲酸、乙酸;在环氧化反应器中,微量丙烯被chp氧化成乙醛,随后,二者分别被进一步氧化成甲酸和乙酸;而乙醛的生产,一方面影响丙烯消耗,另一方面增加产品精制能耗;

4、(3)po异构化为丙醛在环氧化反应器反应单元和分离单元中,微量po异构化为丙醛,丙醛与po分离难度大,丙醛的存在增加后续产品精制的能耗,并影响产品质量;

5、(4)po水解生成丙二醇,丙二醇聚合成低分子量的聚醚多元醇,微量po与水会发生水解反应生成丙二醇,丙二醇发生聚合反应生成低聚物;水、苯酚以及丙二醇的存在,会促进po聚合物的生成,这也是影响po选择性的主要副产物;

6、(5)chp分解生成苯酚和丙酮,在环氧化反应器中,微量chp发生分解生成苯酚和丙酮。有机酸的存在,或过高的反应温度都会促进chp分解为苯酚和丙酮;

7、(6)chp分解成苯乙酮和甲醇,在环氧化反应器中微量的chp会热分解成苯乙酮和甲醇,甲醇会进一步氧化成甲醛,甚至甲酸。苯乙酮与二甲基苄醇作为重组份一起分离;甲醇、甲醛和甲酸的生成增加了po产品分离难度。

8、因此,以环氧丙烷为例,共氧化法制备的环氧丙烷物料中含有乙醛、丙醛、甲酸、乙酸、丙二醇、苯酚、丙酮、甲酸甲酯、甲醇、水、c5~c6烃类(例如2-甲基戊烯、甲基环戊烷、2-己烯)中的一种或几种杂质。其中环氧丙烷和甲醇、水、c5~c6烃类中部分组分形成低沸点共沸物,环氧丙烷和乙醛、丙醛相对挥发度接近于1,因此在粗环氧丙烷脱轻、脱重、萃取精馏、共沸精馏过程中会产生大量含有环氧丙烷的废料。根据分离纯化工艺不同,所述含有环氧丙烷的废料可能有液相、也可能有气相,其中环氧丙烷含量在60~90%、甚至达到80~90%。

9、对环氧丙烷废液或废气的处理方式一般是作为燃料油或燃料气,甚至直接作为火炬气。但是,燃料油价格在1,500~2,500元/吨,而环氧丙烷价格在16,000~18,000元/吨。

10、由于环氧丙烷废料杂质种类多、含量高、一部分沸点高于环氧丙烷、一部分沸点低于环氧丙烷,且部分和环氧丙烷相对挥发度等于和接近于1,如果进行分离精制又存在难度大、流程复杂的问题。

技术实现思路

1、为了克服现有技术中存在的问题,本发明提供了一种处理含杂质的环氧烷烃废料的方法与系统,其中,将含杂质的环氧烷烃废料与二氧化碳反应,这样,(1)可以将环氧烷烃废料中的杂质轻易去除、(2)对所述环氧烷烃废料中的环氧丙烷进行充分利用可以得到高价值的碳酸烯烃酯(例如碳酸丙烯酯和/或碳酸乙烯酯)产品。本发明所述方法和系统解决了现有生产装置存在环氧烷烃废料杂质种类多含量高、一部分杂质沸点高于环氧烷烃(例如环氧丙烷)、一部分杂质沸点低于环氧烷烃(例如环氧丙烷)、尤其是一部分杂质和环氧烷烃(例如环氧丙烷)相对挥发度等于和接近于1等因素而导致其中环氧烷烃回收困难的问题。

2、本发明的目的之一在于提供一种处理含杂质的环氧烷烃废料的方法,包括:(1)含杂质的环氧烷烃废料与二氧化碳原料接触进行反应得到主反应产物;(2)对所述主反应产物依次进行气液分离处理、脱轻处理、酸性催化剂下再反应和脱重处理。

3、在本发明中,对原本用作燃料油的环氧烷烃废料进行充分利用,可以得到高价值的电子级碳酸烯烃酯,其中,环氧烷烃转化率≥99.9%。其中,以环氧丙烷废料为例,所述环氧丙烷废料用作燃料油时价格在1,500~2,500元/吨,纯环氧丙烷价格在16,000~18,000元/吨,因此,如果直接将环氧丙烷废料用作燃料油会导致较大的损失;但是,如果采用本发明所述方法进行处理,碳酸丙烯酯产品的价格为13,000元/吨,而电子级碳酸丙烯酯价格更是达到45,000元/吨,因此,本发明不仅实现了对环氧烷烃废料进行充分利用的目的,而且可以将低价值的环氧丙烷废料转化为超高价值的碳酸烯烃酯产品。

4、以碳酸丙烯酯为例,其是一种非常重要的有机化工产品和性能优良的高沸点极性溶剂,尤其是生产锂电池电解液碳酸二甲酯的主要原料,该过程对于原料的纯度要求较高,要求电子级碳酸丙烯酯的纯度达到99.99%以上。

5、在一种优选的实施方式中,所述环氧烷烃废料中含有杂质,所述杂质包括乙醛、甲酸甲酯、c5~c6烃,优选包括乙醛、丙醛、甲酸、乙酸、丙二醇、苯酚、丙酮、甲酸甲酯、甲醇、水、c5~c6烃中的一种或多种,其中,主要杂质为乙醛、甲酸甲酯、c5~c6烃,其它杂质(丙醛、甲酸、乙酸、丙二醇、苯酚、丙酮、甲醇、水等含量较少)。

6、在进一步优选的实施方式中,所述环氧烷烃废料中所述杂质的含量为10~95wt%,优选为20~90wt%,更优选为30~80wt%,最优选为40~70wt%,例如为10wt%、20wt%、30wt、40wt%、45wt%、50wt%、55wt%、60wt%、65wt%、70wt%、75wt%、80wt%、85wt%、90wt%或95wt%。

7、所述环氧烷烃废料优选但不限于包括如下组分:环氧烷烃10~95wt%,优选20~95wt%;乙醛5~50wt%,优选5~40wt%;丙醛5~40wt%,优选5~30wt%;甲酸0~1wt%,优选0~0.05wt%;乙酸0~1wt%,优选0~0.05wt%;丙二醇0.001~1wt%,优选0.005~0.5wt%;苯酚0.001~1wt%,优选0.005~0.5wt%;丙酮1~10wt%,优选2~8wt%;甲酸甲酯0.1~8wt%,优选0.5~5wt%;甲醇0~0.1wt%,优选0~0.05wt%;水0.1~10wt%,优选0.5~5wt%;c5~c6烃0.1~2wt%,优选0.1~1wt%。

8、在更进一步优选的实施方式中,所述环氧烷烃废料选自环氧丙烷废料和/或环氧乙烷废料。

9、优选地,所述环氧烷烃废料来自于共氧化法环氧烷烃生产工艺;更优选地,所述环氧烷烃废料如下获得:共氧化法环氧烷烃生产工艺得到的粗环氧烷烃,对所述粗环氧烷烃进行精制(例如脱轻、脱重、萃取精馏、共沸精馏等过程)取环氧烷烃纯品,精制(例如脱轻、脱重、萃取精馏、共沸精馏等过程)分离外排物料即为所述含杂质的环氧烷烃废料。

10、本发明可充分将环氧烷烃废料中的环氧烷烃进行充分回收利用,同时副产高附加值电子级碳酸丙烯酯产品,并且,以二氧化碳为原料可以减少二氧化碳排放。

11、在一种优选的实施方式中,在步骤(1)中,所述二氧化碳原料中二氧化碳的摩尔用量与所述环氧烷烃废料中环氧丙烷的摩尔用量之比为(1.0~1.5):1,优选为(1.08~1.15):1。

12、在一种优选的实施方式中,步骤(1)于n个串联的反应器内进行,n=1~5(优选n=2~5,例如为2、3、4或5),步骤(1)包括:所述环氧烷烃废料自第1逻辑位反应器的上部或顶部进料且自上而下流动,二氧化碳原料自第(n-1)逻辑位或第n逻辑位反应器的下部或底部进料且自下而上流动,上一逻辑位反应器的反应混合物自其下部或底部进入下一逻辑位反应器的上部或顶部,其中,第n逻辑位反应器(下部或底部)的出料为步骤(1)所述主反应产物。

13、在进一步的实施方式中,自第1逻辑位反应器的上部或顶部引出气相物料,自第n逻辑位反应器的上部或顶部引出气相物料;优选地,所述气相物料经冷凝后进入尾气处理如水吸收塔。

14、在更进一步优选的实施方式中,控制各个反应器的操作压力为1.0~4.0mpag,优选为2.0~3.0mpag;和/或,控制第1逻辑位反应器上所述环氧烷烃废料的入口温度为50~80℃,优选为60~70℃;和/或,控制第(n-1)逻辑位或第n逻辑位反应器上所述二氧化碳原料的入口温度为40~90℃,优选为45~60℃。

15、在本发明中,所述逻辑位是基于串联顺序而言,当含有n个串联的反应器时,第1逻辑位即串联的逻辑首位,第n逻辑位即串联的逻辑末位。

16、在一种优选的实施方式中,步骤(1)于串联的n个反应器内进行,n=2~5,其中,第1至(n-1)逻辑位反应器为列管式反应器,第n逻辑位反应器为绝热反应器。优选地,二氧化碳原料自第(n-1)逻辑位反应器的下部或底部进料且自下而上流动。

17、在进一步优选的实施方式中,第1至(n-1)逻辑位反应器采用循环热水撤热,第1个反应器中循环热水的入口温度为80~95℃,后一逻辑位反应器的循环热水入口温度比前一逻辑位反应器中循环热水入口温度高2~9℃、优选高3~8℃。

18、在更进一步优选的实施方式中,第1至(n-1)逻辑位反应器循环热水的温升(是指出口温度与入口温度之差)各自独立地为2~9℃、优选为3~8℃。

19、在一种优选的实施方式中,n=2~5,采用第1至(n-1)逻辑位反应器的撤热热水与液相二氧化碳进行热交换,用于将液态二氧化碳预热至气相二氧化碳、再进入第(n-1)逻辑位反应器,这样,可以节省能量。

20、在一种优选的实施方式中,n=2~5,在所述第1至(n-1)逻辑位反应器的塔顶各自独立地采用循环冷却水进行冷却处理。

21、在一种优选的实施方式中,步骤(1)于串联的第一反应器、第二反应器和第三反应器内进行,所述方法包括:

22、(1.1)第一反应器:所述环氧烷烃废料自第一反应器上部进料,来自于第二反应器的含二氧化碳的气相物流自第一反应器下部进料,所述环氧烷烃废料与所述含二氧化碳的气相物流接触反应得到液相混合物i,所述液相混合物i自第一反应器的下部或底部流出;

23、(1.2)第二反应器:来自第一反应器的液相混合物i自第二反应器的上部进料,二氧化碳原料自第二反应器的下部进料,所述液相混合物i与所述二氧化碳原料在第二反应器内接触反应得到液相混合物ii,所述液相混合物ii自第二反应器的下部或底部流出(第二反应器的含二氧化碳的气相物流自第二反应器的顶部出料进入步骤(1.1));

24、(1.3)第三反应器:来自第二反应器的液相混合物ii自第三反应器的上部进料,经反应得到步骤(1)所述主反应产物。

25、其中,二氧化碳是轻组分、环氧烷烃是中间组分、产物碳酸乙烯酯是重组分,本发明中轻组分二氧化碳在第二反应器与环氧烷烃逆流接触发生反应,未反应完的二氧化碳从第二反应器顶部进入第一反应器与环氧烷烃再次逆流接触发生反应,增加二氧化碳在反应器停留时间,提高二氧化碳转化率和利用率。

26、在一种优选的实施方式中,在步骤(1.1)中,自所述第一反应器的上部或顶部引出气相物料i,和/或,在步骤(1.2)中,自所述第三反应器的上部或顶部引出气相物料ii。

27、其中,所述气相物料i和所述气相物料ii各自独立地主要包括未反应的二氧化碳、微量未反应的环氧丙烷及比环氧丙烷沸点低的醛类等轻组分杂质。所述气相物料i和气相物料ii各自独立地经冷凝后进入尾气处理如水吸收塔。

28、在一种优选的实施方式中,所述第一反应器和第二反应器为列管式反应器,所述第三反应器为绝热反应器。

29、其中,环氧烷烃和二氧化碳反应生成碳酸烯烃酯是一个放热反应,以环氧丙烷为例,其标准反应热为l06.14kj/mol,属于中等强度放热反应。为及时迅速移走反应热,保证体系反应温度在130℃以下,设置第一反应器和第二反应器为列管式固定床反应器,采用循环热水撤热,前两个反应器承担环氧丙烷90%左右的转化率,第三反应器保证环氧丙烷接近完全转化,为降低投资,第三反应器为绝热式固定床反应器。第一反应器和第二反应器的列管中、第三反应器的反应段均装填固体催化剂,所述固体催化剂没有特别限定,只要能实现所述反应即可,可以采用现有技术公开的任何用于环氧烷烃与二氧化碳制备碳酸烯烃酯的催化剂。

30、其中,本发明优选采用两个串联的列管式反应器可以增加环氧烷烃和二氧化碳在反应器停留时间,提高环氧烷烃二氧化碳转化率和利用率。由于环氧烷烃原料含有大量的杂质、环氧烷烃浓度低,导致环氧烷烃和二氧化碳分子接触几率下降,反应速度下降。因此,本发明通过两个列管式串联一个绝热式反应器,可以提高转化率,降低反应器投资成本。

31、在一种优选的实施方式中,所述第一反应器和第二反应器的操作压力为1.0~4.0mpag,优选为2.0~3.0mpag;和/或,所述第一反应器中环氧烷烃废料的入口温度为50~80℃,优选为60~70℃;和/或,所述第二反应器中二氧化碳原料的入口温度为40~90℃,优选为45~80℃。

32、在一种优选的实施方式中,所述第一反应器采用循环热水i撤热,所述循环热水i的入口温度为80~95℃,所述循环热水i的温升为2~9℃、优选为3~8℃。

33、在一种优选的实施方式中,所述第二反应器采用循环热水ii撤热,所述循环热水ii的入口温度比所述循环热水i的入口温度高2~9℃、优选高3~8℃,所述循环热水ii的温升为2~9℃、优选为3~8℃。

34、例如,所述循环热水ii的入口温度为80~105℃、尤其为85~100℃。

35、其中,本发明控制循环热水入口温度在上述范围内可以保证反应温度,不能过高也不能过低;其中,循环热水温度太高,需要循环水量过大,循环热水温度太低,负荷波动,会导致反应速度降低甚至停止;而循环热水温升过大,降低了撤热循环热水流量,不利于强放热反应撤热,影响装置安全。

36、在一种优选的实施方式中,采用第一反应器和/或第二反应器的撤热热水与液相二氧化碳进行热交换,用于将液态二氧化碳预热至气相二氧化碳、再进入第二反应器,这样,可以节省能量。

37、在一种优选的实施方式中,在所述第一反应器和第二反应器的塔顶各自独立地采用循环冷却水进行冷却处理。

38、其中,第二反应器塔顶二氧化碳出料进行了冷却后再进入第一反应器,这样,经过冷却可以将气相中环氧烷烃冷凝自流回第二反应器,降低第二反应器环氧烷烃进入第一反应器流量,保证第二反应器环氧烷烃浓度稳定,如果不冷却,气相将带走大量的环氧烷烃烷,第一反应器环氧烷烃浓度增加,会偏离设计值,影响反应性能。

39、在一种优选的实施方式中,所述第三反应器的条件包括:操作温度100~120℃,优选110~115℃,操作压力1.0~4.0mpag,优选为2.0~3.0mpag,第三反应器压力比第二反应器压力低,差值为设备、管道和阀门压降。

40、在一种优选的实施方式中,所述步骤(2)包括:(2.1)对步骤(1)所述主反应产物进行气液分离处理得到气液分离后液相产物;(2.2)对所述气液分离后液相产物进行脱轻处理得到脱轻后物料;(2.3)所述脱轻后物料与酸性催化剂接触进行再反应得到再反应产物;(2.4)对所述再反应产物进行脱重处理,得到碳酸烯烃酯产品。

41、在一种优选的实施方式中,在步骤(2)中,所述气液分离处理用于脱除主反应产物中残留的二氧化碳与来自于所述环氧烷烃废料的部分杂质(包括乙醛、丙醛、丙酮、甲酸甲酯、甲醇、c5~c6轻烃、水等中的部分被脱除)。

42、其中,虽然所述废料中的环氧烷烃与杂质很难分离,但是,当环氧烷烃经反应生成碳酸烯烃酯后,碳酸烯烃酯的沸点明显高于所述杂质的沸点,更易于将所述杂质分离出去。

43、在一种优选的实施方式中,在步骤(2)中,所述气液分离处理于0.05~0.30mpag下进行,例如0.05mpa、0.1mpa、0.15mpa、0.2mpa、0.25mpa或0.3mpa。

44、在进一步优选的实施方式中,在步骤(2)中,所述气液分离处理于气液分离罐内进行,控制所述气液分离罐的压力为0.05~0.30mpag,优选罐内设置热水盘管(优选40~75℃,例如40℃、45℃、50℃、55℃、60℃、65℃、70℃或75℃)。

45、在一种优选的实施方式中,在步骤(1)所述主反应产物进行步骤(2)所述气液分离之前(或进入所述气液分离罐之前)进行减压处理。

46、其中,在气液分离处理中可以去除部分(甚至大部分)沸点低于100℃尤其是沸点低于80℃的杂质(例如甲醇、水、乙醛、丙醛、丙酮、甲酸甲酯、c5~c6轻烃中的一种或多种)。

47、在一种优选的实施方式中,步骤(2)所述脱轻处理于脱轻塔内进行。

48、在进一步优选的实施方式中,所述气液分离处理得到的气液分离后液相产物自所述脱轻塔的上部或中上部进入所述脱轻塔,所述脱轻塔的塔顶物料外排,所述脱轻塔的塔釜物料进入所述再反应。

49、在一种优选的实施方式中,所述脱轻塔的操作压力-0.07~0.15mpag,塔顶操作温度为95~135℃,塔釜操作温度为135~175℃。

50、在进一步优选的实施方式中,所述脱轻塔的操作压力-0.09~-0.10mpag,塔顶操作温度为100~130℃,塔釜操作温度为140~160℃。

51、例如,所述脱轻塔的操作压力-0.09mpag、-0.092mpag、-0.094mpag、-0.096mpag、-0.098mpag或-0.10mpag,塔顶操作温度为100℃,105℃,110℃、115℃、120℃、125℃或130℃,塔釜操作温度为140℃、145℃、150℃、155℃或160℃。

52、其中,所述脱轻塔进一步脱除未被气液分离脱除干净的甲酸、乙酸、乙醛、丙醛、丙酮、甲酸甲酯、甲醇、c5~c6轻烃、水等。

53、在一种优选的实施方式中,在步骤(2)中,所述酸性催化剂为可以选用选优技术中公开的任何酸性催化剂,只要能够促进乙醛、丙醛、丙酮中的至少一种与丙二醇和/或苯酚反应即可。

54、优选但不限于所述酸性催化剂为酸性脱醛树脂,例如强酸阳离子交换树脂、乙二醇脱醛树脂(例如蓝晓科技乙二醇脱醛树脂lxc-30型)、ptr-1型脱醛树脂(例如美国sd公司ptr-1型脱醛树脂),sqyj-1脱醛催化剂树脂(例如江苏苏青sqyj-1脱醛催化剂树脂)、yj-1乙二醇脱醛催化剂树脂(例如江苏苏青和扬子石化共同研发的yj-1乙二醇脱醛催化剂树脂)中的至少一种。

55、在进一步优选的实施方式中,步骤(2)所述酸性催化剂下再反应的条件包括:压力为0.01~0.60mpag、优选0.02~0.30mpag,操作温度30~60℃、优选40~50℃。

56、发明人经过大量实验研究后发现,在后续脱重处理中,由于丙二醇和苯酚的沸点在180~185℃,与碳酸丙烯酯产品的沸点虽然有差别但是当从脱重塔上侧线采出碳酸丙烯酯产品时还是会有部分丙二醇和苯酚在上侧线一起被采出进而影响碳酸丙烯酯的纯度。发明人同时还发现,所述脱轻后物料中会残留乙醛、丙醛、丙酮,因此,发明人创造性地对脱轻后物料与酸性催化剂接触,这样,乙醛、丙醛、丙酮会与高沸点的丙二醇和苯酚发生反应。

57、具体地:(1)乙醛、丙醛、丙酮与丙二醇发生缩合反应形成丙二醇二缩醛和/或丙二醇二缩酮,新形成的缩醛和/或缩酮的沸点在130℃以下,明显拉开了与碳酸丙烯酯产品的沸点差别,比丙二醇更易于与碳酸丙烯酯分离;(2)乙醛、丙醛、丙酮与苯酚也可以发生反应形成低聚物(例如线形酚醛树脂低聚物和/或双酚a),新形成的低聚物的沸点明显高于碳酸丙烯酯的沸点,这样也明显拉开了与碳酸丙烯酯产品的沸点差别,比苯酚更易于与碳酸丙烯酯分离。

58、在一种优选的实施方式中,步骤(2)所述脱重处理于脱重塔内进行,所述酸性催化剂下再反应的反应产物自所述脱重塔的中部进料,所述脱重塔的塔顶物料和塔釜物料外排,且自所述脱重塔的侧线(优选上部侧线)采出碳酸烯烃酯产品。

59、优选地,以所述脱重塔上部靠近塔顶的3~5块板处侧线采出碳酸烯烃酯产品。

60、其中,当在上部靠近塔顶的3~5块板处侧线采出碳酸丙烯酯产品时:甲酸、乙酸的沸点在120℃以下,可以轻松地与碳酸丙烯酯产品分离自塔顶脱除;丙二醇与残留的乙醛、丙醛、丙酮反应形成沸点低于130℃的缩醛和/或缩酮,也可以轻松地与碳酸丙烯酯产品分离自塔顶脱除;苯酚与残留的乙醛、丙醛、丙酮反应形成沸点明显高于碳酸丙烯酯的低聚物,也可以轻松地与碳酸丙烯酯产品分离自塔釜脱除,同时,塔釜中还可能存在环氧丙烷本身形成的低聚物。

61、在一种优选的实施方式中,所述脱重塔的操作压力为-0.07~-0.10mpag,塔顶操作温度为105~150℃,塔釜操作温度为135~175℃。

62、在进一步优选的实施方式中,所述脱重塔的操作压力为-0.09~-0.10mpag,塔顶操作温度为120~140℃,塔釜操作温度为150~160℃。

63、例如,所述脱重塔的操作压力-0.09mpag、-0.092mpag、-0.094mpag、-0.096mpag、-0.098mpag或-0.10mpag,塔顶操作温度为120℃、125℃、130℃、135℃或140℃,塔釜操作温度为150℃、152℃、155℃、158℃或160℃。

64、优选地:所述脱重塔的塔顶温度比所述脱轻塔的塔顶温度高5~10℃,和/或,所述脱重塔的塔釜温度比所述脱轻塔的塔釜温度高5~10℃。

65、在一种优选的实施方式中,所述脱轻塔和脱重塔釜各自独立地采用强制循环再沸器和/或降膜式再沸器。

66、其中,由于碳酸丙烯酯和重组分均是热敏性物质,为保证碳酸丙烯酯产品质量和降低碳酸丙烯酯聚合、结焦损失,脱轻塔和脱重塔釜各自独立地采用强制循环再沸器和/或降膜式再沸器。

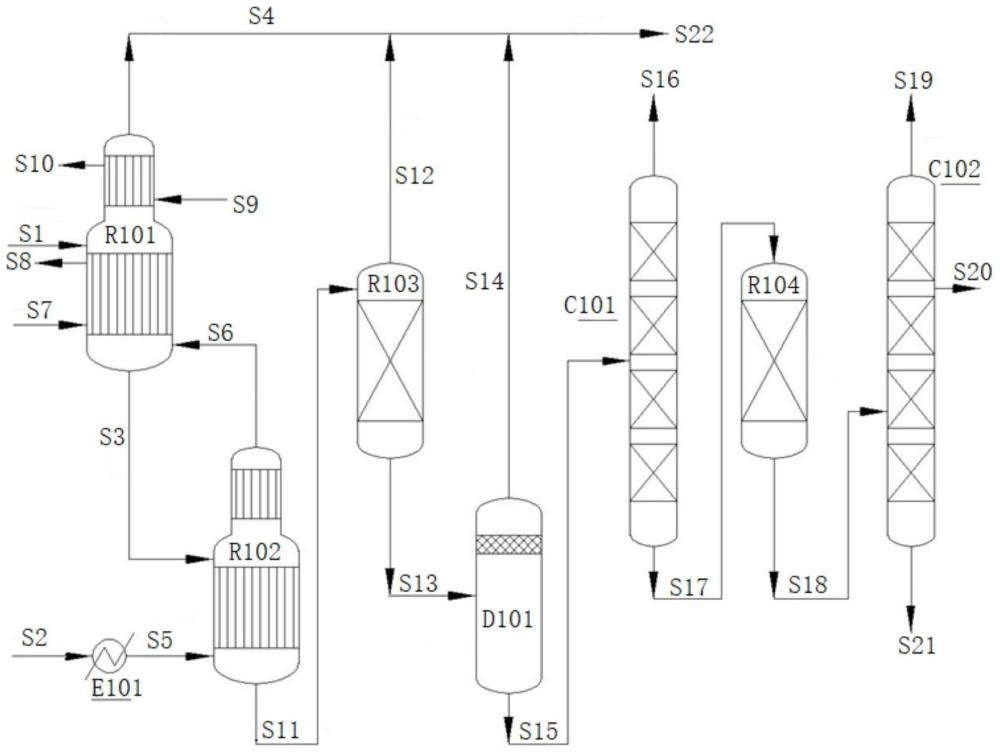

67、本发明目的之二在于提供一种处理含杂质的环氧烷烃废料的系统,优选用于进行本发明目的之一所述方法,所述系统包括(依次连接的)主反应单元、气液分离单元、脱轻单元、再反应单元和脱重单元。

68、在一种优选的实施方式中,所述主反应单元包括n个串联的反应器,n=1~5。

69、在进一步优选的实施方式中,在第1逻辑位反应器的上部或顶部设置有环氧烷烃废料进料口,在第(n-1)逻辑位或第n逻辑位反应器的下部或底部设置有二氧化碳原料进料口,第n逻辑位反应器的下部或底部设置有主反应产物出料口。

70、其中,所述环氧烷烃废料自第1逻辑位反应器的上部或顶部进料且自上而下流动,二氧化碳原料自第(n-1)逻辑位或第n逻辑位反应器[优选第(n-1)逻辑位且n为2~5]的下部或底部进料且自下而上流动,每个反应器的反应混合物自其下部或底部进入下一逻辑位反应器的上部或顶部,其中,第n逻辑位反应器的出料为步骤(1)所述主反应产物。

71、在更进一步优选的实施方式中,在第1逻辑位反应器的上部或顶部设置有气相物料出料口,和/或,在第n逻辑位反应器的上部或顶部设置有气相物料出料口。

72、在一种优选的实施方式中,所述主反应单元包括n个串联的反应器,n=2~5,其中,第1至(n-1)逻辑位反应器为列管式反应器,第n逻辑位反应器为绝热反应器。

73、在进一步优选的实施方式中,所述主反应单元包括串联的第一反应器、第二反应器和第三反应器内进行;更优选地,所述第一反应器和第二反应器为列管式反应器,所述第三反应器为绝热反应器。

74、在一种优选的实施方式中,所述主反应单元包括串联的第一反应器、第二反应器和第三反应器。

75、在进一步优选的实施方式中:

76、在所述第一反应器的上部设置有环氧烷烃废料进料口,在所述第一反应器的上部或顶部设置有气相物料i出料口;和/或,

77、在所述第二反应器的下部或底部设置有二氧化碳进料口,;和/或,

78、在所述第三反应器的上部或顶部设置有气相物料ii出料口,在所述第三反应器的下部或底部设置有主反应产物出料口。

79、在一种优选的实施方式中,所述第一反应器和第二反应器为列管式固定床反应器,所述第三反应器为绝热固定床反应器。

80、在进一步优选的实施方式中,所述列管式固定床反应器为物料走管程、循环热水走壳程。

81、在一种优选的实施方式中,所述气液分离单元为气液分离罐。

82、在进一步优选的实施方式中,在所述第三反应器与所述气液分离罐的连接管线上设置有减压单元,例如减压阀。

83、在一种优选的实施方式中,所述脱轻单元为脱轻塔。

84、在进一步优选的实施方式中,在所述脱轻塔的上部或中上部设置有气液分离后液相产料进料口,在所述脱轻塔的塔顶设置有轻组分i出口,在所述脱轻塔的塔釜与所述再反应单元连接。

85、在一种优选的实施方式中,所述再反应单元包括一个或多个再反应器,在所述再反应器内装填有所述酸性催化剂。

86、其中,所述再反应单元用于残余的乙醛、丙醛、丙酮与丙二醇反应形成丙二醇二缩醛和/或丙二醇二缩酮,同时,用于残余的乙醛、丙醛、丙酮与苯酚发生反应生成高沸点低聚物。说明,以环氧丙烷废料为例,如果环氧丙烷废料进料中不含有丙二醇,但是环氧丙烷废料含有水,那么在本发明所述方法的处理过程中,环氧丙烷也会部分水解形成丙二醇。

87、在一种优选的实施方式中,所述脱重单元为脱重塔。

88、在进一步优选的实施方式中,所述脱重塔的中部与所述再反应单元连接,在所述脱重塔的塔顶设置有轻组分ii出口,在所述脱重塔的塔釜设置有重组分出口,在所述脱重塔的侧线设置有碳酸烯烃酯产品采出口。

89、在更进一步优选的实施方式中,以所述脱重塔上部靠近塔顶3~5块塔板处侧线设置有所述碳酸烯烃酯产品采出口。

90、在一种优选的实施方式中,所述脱轻塔和脱重塔釜各自独立地采用强制循环再沸器和/或降膜式再沸器。

91、在本发明中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。在下文中,各个技术方案之间原则上可以相互组合而得到新的技术方案,这也应被视为在本文中具体公开。

92、与现有技术相比,本发明具有如下有益效果:

93、(1)本发明所述方法或系统可以将与环氧烷烃难以分离的杂质轻易去除;

94、(2)本发明所述方法或系统利用低价值的环氧烷烃废料得到高价值的电子级碳酸烯烃酯,实现了对含杂质的环氧烷烃废料的充分利用。

- 还没有人留言评论。精彩留言会获得点赞!