一种低温合成4-氯-3,5-二甲基苯酚的方法与流程

1.本发明属于化工中间体合成领域,具体涉及一种低温合成4-氯-3,5-二甲基苯酚的方法。

背景技术:

2.4-氯-3,5-二甲基苯酚,又名对氯间二甲苯酚,cas号:88-04-0,是一种广谱的防霉抗菌剂,对多数革兰氏阳性、阴性菌、真菌和霉菌都有杀灭功效,可广泛应用于消毒或个人护理用品,如去屑香波,洗手液、肥皂和其它卫生用品等抗菌洗涤剂中。也可以作为防腐剂和防霉剂用于胶水、涂料、油漆、纺织、皮革、造纸等工业领域。

3.工业上生产4-氯-3,5-二甲基苯酚一般采用间二甲酚为原料,以氯化亚铜为催化体系,用氯化剂氯化生成4-氯-3,5-二甲基苯酚。太原理工大学魏文珑等研究了以间二甲苯酚和氯气为原料,在三氯化铝催化下合成4-氯-3,5-二甲基苯酚;结果认为最佳工艺条件为:四氯化碳70ml,60℃下通cl2反应120min,收率可以达61.1%。太原理工大学魏文珑、高志军等人对以3,5-二甲基苯酚为原料合成4-氯-3,5-二甲基苯酚的方法进行了研究,以氯化亚砜、次氯酸钠、硫酰氯为氯化剂,对投料比、溶剂等方面进行了考察;结果认为:以3,5-二甲酚为原料,硫酰氯为氯化剂、四氯化碳为溶剂,合成4-氯-3,5-二甲基苯酚的效果比较理想,反应收率可达82.57%,产品含量达97.67%,杀菌性能考察,产物杀菌性能与标样相当。

4.专利cn 103351283 a涉及一种对氯间二甲酚的制备方法,向酸性水中加入适量的四氯乙烯或二氯乙烷配制成复合溶剂即m体系,氯化剂硫酰氯与底物3,5

–

二甲基苯酚在m体系中发生氯化反应,生产目标产品对氯间二甲酚产品。此方法生产pcmx纯度可以达到99%以上。

5.cn112250549a公开了一种在溶剂(冰醋酸或甲酸)中,3,5-二甲基苯酚和氯化剂于10~70℃进行低温均相氯化反应,反应时间为2~4小时,氯化剂:3,5-二甲基苯酚=1.05~1.1:1的摩尔比,所述氯化剂为硫酰氯;反应结束后,对反应所得物进行精馏,得3,5-二甲基-4-氯苯酚,底物转化率可达99.5%。该方法以so2cl2作为直接氯源,so2cl2分子中仅1个cl原子用于合成4-氯-3,5-二甲基苯酚,原子利用率仅20%,原料消耗大,硫酰氯单耗高,原料成本较高;同时该方案会产生大量的so2与hcl混合气体,分离处理难度大、成本高,安全环保风险也较大;产品4-氯-3,5-二甲基苯酚在冰醋酸或甲酸中溶解度过高,增加了从溶剂中提纯产品的难度;该方案为防止产物析出包裹底物的情况,在60-70℃的较高温度下进行反应,虽然可以提高反应的转化率,但是却增加了副产物2-氯-3,5-二甲基苯酚、2,4-氯-3,5-二甲基苯酚的含量,降低了4-氯-3,5-二甲基苯酚的选择性。

技术实现要素:

6.本发明提供了一种低温合成4-氯-3,5-二甲基苯酚的方法,该方法不仅保证了3,5-二甲基苯酚的转化率,同时提高了4-氯-3,5-二甲基苯酚的选择性,减少了副产物的产生。

7.本发明的技术方案如下:一种低温合成4-氯-3,5-二甲基苯酚的方法,包括以下步骤:(1)以活性炭为催化剂,液态 so2和氯气进行反应得到含有硫酰氯的so2溶液;(2)采用液态so2和3,5-二甲基苯酚混合得到含有3,5-二甲基苯酚的so2溶液;(3)将含有3,5-二甲基苯酚的so2溶液加入到含有硫酰氯的so2溶液中进行氯代反应,反应结束后经过后处理得到所述的4-氯-3,5-二甲基苯酚;所述氯代反应的温度为-30~10℃。

8.本发明通过采用液态so2作为反应介质,同时采用更低的反应温度来进行氯代反应,在该条件下即避免了产物析出包裹底物导致的转化率降低的问题,又避免了高温带来的副产物增加的问题,同时兼顾了转化率和选择性,提高了反应效率。

9.作为优选,所述氯代反应的温度为-30~-15℃,该条件下二氧化硫在常压下可以很好地保持液态,不需要加压进行反应,反应在常压下进行。

10.当反应温度略高的时候,二氧化硫可能会汽化,为了使反应发生,通过略微加压可将二氧化硫保持在液态,作为另外的优选,所述氯代反应的温度为-15~10℃,反应在常压或者加压下进行,反应压力为0~0.2mpa(表压)。

11.作为优选,含有3,5-二甲基苯酚的so2溶液与含有硫酰氯的so2溶液的质量比为1~2:1,更优选的为1.3~1.8:1。

12.作为优选, 液态so2和氯气的摩尔比为2 ~5:1;反应温度为-30~-10℃,反应压力为0~1.0mpa。

13.作为优选,所述活性炭以床层形式固定在硫酰氯反应器中,床层厚度为200~1000mm,以更好地实现硫酰氯的制备。

14.作为优选,所述液态so2和氯气在硫酰氯反应器反应停留时间为15-30s。

15.作为优选,所述液态so2和3,5-二甲基苯酚的质量比为1~10:1;硫酰氯反应液与3,5-二甲基苯酚的质量比为1~5:1。

16.作为优选,所述氯气与3,5-二甲基苯酚的摩尔比为1~1.5:1。作为进一步的优选,所述氯气与3,5-二甲基苯酚的摩尔比为1.0~1.3:1作为优选,所述后处理包括:对反应液进行蒸馏浓缩得到固液混合物,然后经过过滤、干燥得到产品4-氯-3,5-二甲基苯酚。

17.作为优选,所述蒸馏为常压蒸馏,蒸馏采出so2套用至下一批氯代反应,采出温度为-10~0℃。

18.此时,反应过程:cl2+so2→

so2cl2(以活性炭为催化剂)so2cl2+c8h

10o→

c8h9ocl+so2+hcl表征反应:cl2+ c8h

10o→

c8h9ocl+hcl由于以二氧化硫直接作为反应介质,副产物so2直接可以进行重复套用,成为可以重复利用的资源,整个反应相当于以氯气直接作为氯代试剂,原子利用率大幅度提高。

19.作为优选,所述固液混合物的含固量为30wt%~70wt%。

20.作为优选,干燥条件为常压,干燥温度为20~40℃,干燥时间为0.5~3h。由于so2的沸点较低,更容易分离,后处理过程更加简单,不需要经过高温减压蒸馏操作(现有技术需

要-0.09mpa的压力,150℃的温度进行精馏),也更容易避免溶剂的残留。

21.同现有技术相比,本发明的有益效果体现在:(1)提高氯化剂原子利用率:现有技术方案所用氯化剂 so2cl2分子中仅1个cl原子用于合成4-氯-3,5-二甲基苯酚,原子利用率仅20%;本方案以cl2为氯源,一个氯原子用于合成4-氯-3,5-二甲基苯酚,一个用于合成hcl,原子利用率提高到50%。

22.(2)降低尾气量与处理难度:现有方案生产1分子4-氯-3,5-二甲基苯酚会产生1分子的so2与1分子hcl混合气体;本方案则将so2作为溶剂重复利用,生成1分子4-氯-3,5-二甲基苯酚仅产生1分子hcl,废气量减半,气体浓度变高,降低了尾气处理压力与环保风险。

23.(3)提高产物选择性与收率:现有方案反应温度较高,升温过程需要耗能,且由于局部温度过高的原因,4-氯-3,5-二甲基苯酚选择性偏低,2-氯-3,5-二甲基苯酚、2,4-氯-3,5-二甲基苯酚等副产产生量大;本方案在低温下以液态so2为溶剂,在较低温度下反应,一方面避免了升温过程的能耗,另一方面,大大减少了高温区会发生的副反应;且发现即使在低温下产物在液态so2中也可以较好地溶解,能避免底物被包裹无法参与反应的情况,从而大大提高4-氯-3,5-二甲基苯酚选择性与收率。

24.(4)减少产物中溶剂残留:现有方案所用溶剂为四氯乙烯等高氯的有机溶剂,与产物分离难度较大,产物中往往有溶剂残留;本方案采用低温的so2为溶剂,so2与4-氯-3,5-二甲基苯酚等有机物较易分离,降低了产物纯化难度,避免了产物中的溶剂残留,对产品纯度与气味有一定的提升作用。

25.(5)解决了用四氯乙烯做溶剂时存在产物析出包裹底物的情况,低温下反应转化率偏低(转化率仅为95%),且需要在60-70℃的较高温度下进行(原因是:在四氯乙烯溶剂体系,随着反应的进行,目标产物pcmx逐渐增多,其在四氯乙烯中达到饱和后析出,并包裹反应底物3,5-二甲基苯酚,通过升温来增大pcmx溶解度,能避免底物被包裹无法参与反应的情况),且四氯乙烯挥发较大,污染环境。同样对比于用水的无溶剂体系,其底物转化率只达到80%左右。

附图说明

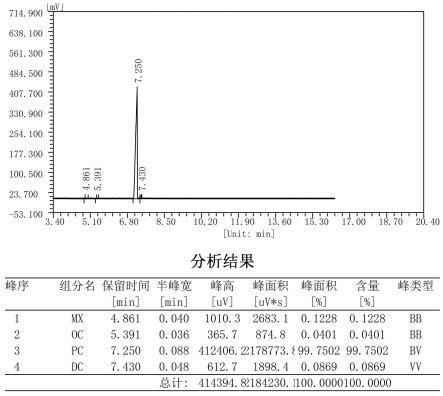

26.图1为实施例1得到的反应液的gc图谱;图2为实施例1得到的产品的gc图谱。

具体实施方式

27.本发明所用的缩写的意义如下:mx:3,5-二甲基苯酚pcmx:4-氯-3,5-二甲基苯酚ocmx:2-氯-3,5-二甲基苯酚dcmx:2,4-二氯-3,5-二甲基苯酚实施例1氯化剂的制备:硫酰氯反应器为塔式反应器(直径为20mm),以活性炭为填料,液态so2经过分布器从上端通入,氯气从下端通入,向上与so2接触发生反应,反应液从塔釜采出。

28.在硫酰氯反应器中填充500mm的活性炭,从顶部泵入200g液态so2,塔底通入100g

氯气,控制硫酰氯反应器的温度为-20℃,停留时间为20s,得到氯化剂的反应液(质量比2:1)。

29.氯代反应:在1000ml的三颈瓶中加入300g so2液体,再加入150g 3,5-二甲基苯酚(质量比2:1),搅拌充分溶解,并将此溶液预冷至-20℃左右,保持温度,缓慢匀速加入上步300g氯化剂的反应液(氯气与mx摩尔比1.15:1),滴加时间2h,结束反应后,取样用gc分析,结果如图1所示,其中mx:0.59%,pcmx:96.84%,ocmx:1.48%,dcmx:1.09%。

30.通过常压蒸馏,采出300g so2液体,采出温度-10℃,将塔釜溶液浓缩为固液混合物,过滤出晶体,在常压40℃烘箱中干燥0.5h,得到184.23g 4-氯-3,5-二甲基苯酚产品,gc分析,结果如图2所示,其中mx:0.12%,pcmx:99.75%,ocmx:0.04%,dcmx:0.09%。总体上,pcmx的收率为95.81%(基于mx的摩尔收率)。

31.实施例2与实施例1的其他操作相同,不同之处在于:氯代反应中,预冷温度为-10℃左右,并保持在该温度下进行反应,反应结束后反应液中:mx:0.60%,pcmx:95.32%,ocmx:3.32%,dcmx:0.76%。

32.经过后处理后得到181.25g 4-氯-3,5-二甲基苯酚产品,其中mx:0.14%,pcmx:99.74%,ocmx:0.05%,dcmx:0.07%。pcmx的收率为94.25%(基于mx的摩尔收率)。

33.实施例3与实施例1的其他操作相同,不同之处在于:氯代反应中,预冷温度为0℃左右,施加0.16mpa(表压)压力。并保持在该温度下进行反应,反应结束后反应液中:mx:0.62%,pcmx:94.28%,ocmx:4.55%,dcmx:0.55%。

34.经过后处理后得到178.23g 4-氯-3,5-二甲基苯酚产品,其中mx:0.14%,pcmx:99.70%,ocmx:0.08%,dcmx:0.08%。pcmx的收率为92.64%(基于mx的摩尔收率)。

35.实施例4与实施例1的其他操作相同,不同之处在于:氯代反应中,预冷温度为10℃左右,施加0.24mpa(表压)压力。并保持在该温度下进行反应,反应结束后反应液中:mx:0.64%,pcmx:93.22%,ocmx:5.13%,dcmx:1.01%。

36.经过后处理后得到175.18g 4-氯-3,5-二甲基苯酚产品,其中mx:0.16%,pcmx:99.71%,ocmx:0.10%,dcmx:0.03%。pcmx的收率为91.09%(基于mx的摩尔收率)。

37.实施例5氯化剂的反应液的制备与实施例1相同。

38.氯代反应:在1000ml的三颈瓶中加入260g so2液体,再加入130g 3,5-二甲基苯酚(质量比2:1),搅拌充分溶解,并将此溶液预冷至-20℃左右,保持温度,缓慢匀速加入上步300g氯化剂的反应液(氯气与mx摩尔比1.32:1),滴加时间2h,结束反应后反应液中: mx:0.46%,pcmx:90.59%,ocmx:3.97%,dcmx:4.98%。

39.经过后处理后得到151.20g 4-氯-3,5-二甲基苯酚产品,gc分析,其中mx:0.04%,pcmx:99.65%,ocmx:0.22%,dcmx:0.09%。总体上,pcmx的收率为90.64%(基于mx的摩尔收率)。

40.实施例6氯化剂的反应液的制备与实施例1相同。

41.氯代反应:在1000ml的三颈瓶中加入320g so2液体,再加入160g 3,5-二甲基苯酚(质量比2:1),搅拌充分溶解,并将此溶液预冷至-20℃左右,保持温度,缓慢匀速加入上步300g氯化剂的反应液(氯气与mx摩尔比1.08:1),滴加时间2h,结束反应后反应液中: mx:2.02%,pcmx:95.69%,ocmx:1.35%,dcmx:0.94%。

42.经过后处理后得到192.60g 4-氯-3,5-二甲基苯酚产品,gc分析,其中mx:0.13%,pcmx:99.69%,ocmx:0.12%,dcmx:0.06%。总体上,pcmx的收率为93.85%(基于mx的摩尔收率)。

43.实施例7氯化剂的反应液的制备与实施例1相同。

44.氯代反应:在1000ml的三颈瓶中加入340g so2液体,再加入170g 3,5-二甲基苯酚(质量比2:1),搅拌充分溶解,并将此溶液预冷至-20℃左右,保持温度,缓慢匀速加入上步300g氯化剂的反应液(氯气与mx摩尔比1.01:1),滴加时间2h,结束反应后反应液中: mx:3.68%,pcmx:94.45%,ocmx:1.05%,dcmx:0.82%。

45.经过后处理后得到201.60g 4-氯-3,5-二甲基苯酚产品,gc分析,其中mx:0.11%,pcmx:99.69%,ocmx:0.14%,dcmx:0.06%。总体上,pcmx的收率为92.45%(基于mx的摩尔收率)。

46.实施例8氯化剂的反应液的制备与实施例1相同。

47.氯代反应:在1000ml的三颈瓶中加入405g so2液体,再加入135g 3,5-二甲基苯酚(质量比3:1),搅拌充分溶解,并将此溶液预冷至-20℃~-15℃,保持温度,缓慢匀速加入上步300g氯化剂的反应液(氯气与mx摩尔比1.27:1),滴加时间2h,结束反应后,取样用gc分析,结果为mx:0.51%,pcmx:95.01%,ocmx:1.29%,dcmx:3.19%。

48.通过常压蒸馏,采出430g so2液体,采出温度-10℃,将塔釜溶液浓缩为固液混合物,含固量为39.3%,过滤出晶体,在常压40℃烘箱中干燥0.5h,得到160.65g 4-氯-3,5-二甲基苯酚产品,gc分析结果为,mx:0.05%,pcmx:99.62%,ocmx:0.30%,dcmx:0.03%。收率为92.82% (基于mx的摩尔收率)。

49.实施例9与实施例1的其他操作相同,不同之处在于:氯化剂的制备过程中,液态so2的添加量为150g,反应结束后反应液中:mx:0.49%,pcmx:95.89%,ocmx:1.51%,dcmx:2.11%。

50.经过后处理后得到182.30g 4-氯-3,5-二甲基苯酚产品,其中mx:0.11%,pcmx:99.72%,ocmx:0.05%,dcmx:0.12%。pcmx的收率为94.78%(基于mx的摩尔收率)。

51.对比例11000ml三颈瓶中加入150g3,5-二甲基苯酚,然后加入400g冰醋酸,开启搅拌,在25℃开始滴加175g硫酰氯(1.05mol),控制反应温度在30-35℃,滴加时间3h;滴加完毕后就结束反应,取样用gc分析,结果为mx:0.35%,pcmx:90.50%,ocmx:7.40%,dcmx:1.75%。

52.反应液通过蒸馏脱除溶剂后进行精馏提纯,塔内真空度-0.09mpa,釜温150℃,收集顶温130℃的馏分,得到169.48g白色晶体产品,gc分析结果为,mx:0.09%,pcmx:99.59%,ocmx:0.25%,dcmx:0.04%,溶剂:0.03%。收率为88.32%(基于mx的摩尔收率)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1