一种基于聚亚芳基哌啶共聚物的穴醚交联型阴离子交换膜制备方法及其应用

1.本发明涉及新能源电化学器件用碱性阴离子交换膜制备技术领域,特别是涉及一种基于聚亚芳基哌啶共聚物的穴醚交联型阴离子交换膜制备方法及其应用。

背景技术:

2.目前的阴离子交换膜(aem)主要由不同的聚合物骨架接枝阳离子基团组成,其中阳离子基团主要以季铵盐为主。由于近年来阴离子交换膜广泛应用于电渗析、电解水、碱性燃料电池、液流电池和电化学传感器等领域,因此阴离子交换膜的性能一直受到研究人员的关注。但是目前制备的阴离子交换膜普遍存在离子传导率较低、膜尺寸稳定性差和高温下碱稳定性较差等问题。

技术实现要素:

3.本发明的目的是提供一种基于聚亚芳基哌啶共聚物的穴醚交联型阴离子交换膜制备方法及其应用,以解决上述现有技术存在的问题,本发明通过形成交联网状结构来提高膜的尺寸稳定性和机械性能;通过引入具有亲水笼状结构的穴醚来提高阴离子交换膜的离子电导率和耐碱稳定性。本发明合成路线简单,制备出的阴离子交换膜材料可以很好的平衡离子传导率、机械性能以及耐碱稳定性之间的矛盾关系。

4.为实现上述目的,本发明提供了如下方案:

5.本发明技术方案之一,一种化合物,结构通式如式i所示:

[0006][0007]

式i中,0《y+z≤100,0≤z《y;

[0008]

m为聚合度,m为50~800之间的正整数;

[0009]

ar和ar1为相同或不同的含有芳环结构的单元;

[0010]

x为br-、i-、cl-、oh-、hco

3-或co

32-中的任意一种;

[0011]

r1为烷基链或醚链;

[0012]

r2为酮类单体聚合后形成的结构;

[0013]

r3为穴醚类单元结构;

[0014]

所述化合物的物分子量在3000~360000之间。

[0015]

进一步地,所述ar、ar1为以下结构式中的一种或几种:

[0016][0017]

所述r1为以下结构式中的一种:

[0018][0019]

所述r2为以下结构式中的一种:

[0020][0021]

所述r3为以下结构式中的一种:

[0022][0023]

本发明技术方案之二,一种基于聚亚芳基哌啶共聚物的穴醚交联型阴离子交换膜,主要成分为上述的化合物;厚度为20~60μm。

[0024]

本发明技术方案之三,上述的基于聚亚芳基哌啶共聚物的穴醚交联型阴离子交换膜的制备方法,包括以下步骤:

[0025]

将含有ar、ar1基团的芳烃单体与酮类单体经超酸催化聚合得到主链,主链经季铵化处理后接枝两端带有卤素的烷基链或醚链得到共聚物,共聚物与穴醚类交联单体经门舒特金反应得到铸膜液,浇铸成膜后,进行离子交换,得到所述基于聚亚芳基哌啶共聚物的穴醚交联型阴离子交换膜。

[0026]

进一步地,包括以下步骤:

[0027]

步骤1,将含有ar、ar1基团的芳烃单体溶于溶剂中得到溶液a,之后向所述溶液a中加入酮类单体溶解得到混合液,向所述混合液中滴加酸溶液进行催化反应,反应结束后将其倒入不良溶剂中,得到纤维状聚合物;将所述纤维状聚合物依次浸入碱性溶液、水中洗涤、真空干燥,得到聚芳基哌啶共聚物;

[0028]

步骤2,将所述聚芳基哌啶共聚物分散在极性溶剂中,然后加入单体,避光反应,反应结束后将反应液倒入不良溶剂中,洗涤、过滤、真空干燥得到所述季铵化聚芳基哌啶共聚物;将所述季铵化聚芳基哌啶共聚物接枝两端带有卤素的烷基链或醚链得到共聚物;

[0029]

步骤3,将所述共聚物分散在极性溶剂中,加入穴醚交联单体,加热反应得到铸膜液;将所述铸膜液浇铸在基体上干燥成膜后,继续真空干燥;将所得膜浸入碱液中进行离子交换,得到所述基于聚亚芳基哌啶共聚物的穴醚交联型阴离子交换膜。

[0030]

进一步地,步骤1中,所述溶剂为二氯甲烷;

[0031]

所述溶液a的固含量为20%~30%;

[0032]

所述含有ar基团的芳烃单体为对三联苯9,10-二氢蒽4,4

’‑

二甲基联苯或联苯中的一种或几种;

[0033]

所述酮类单体为n-甲基-4-哌啶酮2,2,2-三氟苯乙酮或1,1,1-三氟-2-丁酮中的一种或几种;

[0034]

所述含有ar、ar1基团的芳烃单体与酮类单体的摩尔比为1:1~1.3;

[0035]

芳烃单体与酮类单体的摩尔比低于1反应无法聚合,高于1.3反应聚合较快,不易控制;因此,本发明优选的,限定芳烃单体与酮类单体的摩尔比为1:1~1.3;

[0036]

所述酸溶液为三氟乙酸和三氟甲磺酸的混合溶液;

[0037]

所述三氟乙酸和三氟甲磺酸的摩尔比为1~2:10~15;

[0038]

所述酸溶液的滴加条件为0~5℃;

[0039]

所述催化反应的时间为2~48h。

[0040]

进一步地,步骤1中,所述不良溶剂为甲醇、乙醇、乙醚、二乙醚或水中的一种或几种;

[0041]

所述浸入碱性溶液中具体为浸入50~60℃、1~2mol/l的碳酸钾溶液中24~48小时;

[0042]

所述真空干燥具体为在60~70℃下真空干燥12~24小时。

[0043]

进一步地,步骤2中,所述极性溶剂为n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二甲亚砜、n-甲基吡咯烷酮中的一种或几种;

[0044]

所述不良溶剂为乙醇、乙醚或二乙醚中的一种或几种;

[0045]

所述聚芳基哌啶共聚物中哌啶基团与碘甲烷的摩尔比为1:0~1;所述聚芳基哌啶共聚物中哌啶基团与两端带有卤素的烷基链或醚链的摩尔比为1:1~10;

[0046]

所述两端带有卤素的烷基链为1,6-二溴己烷1-溴-4-氯丁烷1,2-双(氯甲氧基)乙烷中的一种;

[0047]

所述避光反应的温度为40℃~80℃,时间为4~24小时;

[0048]

所述真空干燥具体为60~80℃下干燥20~36小时;

[0049]

所述季铵化聚芳基哌啶共聚物接枝两端带有卤素的烷基链或醚链的具体步骤如下:将季铵化聚芳基哌啶共聚物分散在极性溶剂中(n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二甲亚砜、n-甲基吡咯烷酮中的一种)中,然后加入两端带有卤素的烷基链或醚链,加热至40~80℃避光反应4~24小时后,将反应液倒入不良溶剂(乙醇、乙醚或二乙醚中的一种)中,洗涤、过滤后,真空干燥(60~80℃下干燥12~36小时),得到所述共聚物。

[0050]

进一步地,步骤3中,所述极性溶剂为n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二甲

亚砜、n-甲基吡咯烷酮中的一种或几种;

[0051]

所述共聚物与所述穴醚交联单体的摩尔比为1:0~1;

[0052]

所述穴醚交联单体为4,10,15-三氧-1,7-二氮双环[5.5.5]十七烷或4,7,13,16,21,24-六氧-1,10-二氮双环[8.8.8]二十六烷(又称穴醚222)

[0053]

所述铸膜液的固含量为3%~15%;

[0054]

所述干燥成膜具体为在60~100℃下干燥12~24小时;

[0055]

所述真空干燥具体为在50-110℃下真空干燥12~30小时;

[0056]

所述碱液为1~5m naoh或koh溶液;

[0057]

所述离子交换的温度为25~30℃,时间为48~72h;

[0058]

所述基体为平板玻璃。

[0059]

本发明技术方案之四,上述的聚亚芳基哌啶共聚物的穴醚交联型阴离子交换膜在电解水、制备碱性燃料电池或液流电池中的应用。

[0060]

优选的,在碱性电解水中的应用。当用于碱性电解水时,电解液为氢氧化钾、碳酸钾、碳酸氢钾、氢氧化钠、碳酸钠、碳酸氢钠或者纯水中的一种。

[0061]

优选的,液流电池为钒液流电池;碱性燃料电池为氢氧燃料电池、酶生物燃料电池或硼氢化钠燃料电池。

[0062]

本发明技术构思:

[0063]

本发明采用无醚聚芳基聚合物作为主链,与含芳醚和聚烯烃芳族主链相比具有更好的碱稳定性,而且其侧链中的哌啶叔胺基团与卤代烷具有高反应性,可以使交联反应更易发生。另外,穴醚由于具有亲水笼状结构,与碱金属离子有较强的配位能力,将其接枝到聚合物骨架之后可以有效提高aem的离子传导率,而且穴醚在燃料电池的工作条件下不会发生降解反应,这是因为穴醚具有较大的环状结构,可以一定程度上阻挡外部碱性环境中oh-的进攻,提高阴离子交换膜的稳定性。本发明以穴醚类亲水性单体作为交联单元经门舒特金反应引入聚亚芳基共聚物中,所制备的亲水交联型碱性阴离子交换膜具有较高的离子传导率、较好的尺寸稳定性、耐碱稳定性。

[0064]

本发明公开了以下技术效果:

[0065]

本发明提供一种基于聚亚芳基哌啶共聚物的穴醚交联型阴离子交换膜材料制备方法,该阴离子交换膜利用超酸催化反应将碱性稳定性异常优异的哌啶环状季铵盐阳离子引入到聚合物主链中,之后通过加入穴醚类交联单体形成网状结构可以有效提高膜的尺寸稳定性和机械性能;而交联单体穴醚的亲水笼状结构又可以提高阴离子交换膜的离子电导率和耐碱稳定性。本发明方法简单高效,在碱性阴离子交换膜燃料电池、电解水、液流电池中具有很好的应用前景。

[0066]

本发明通过聚亚芳基共聚物和穴醚类交联单体经门舒特金反应制备出的亲水交联型阴离子交换膜可以形成交联网状结构以及纳米离子通道,从而可以很好的平衡膜的离

子传导率、机械性能和耐碱稳定的矛盾关系。

附图说明

[0067]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0068]

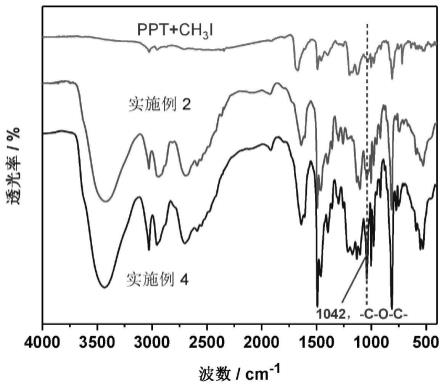

图1为本发明实施例2和实施例4所制备的阴离子交换膜的ft-ir谱图。

[0069]

图2为本发明实施例2和实施例4所制备的阴离子交换膜的氢氧根离子电导率升温测试结果图。

[0070]

图3为本发明实施例2和实施例4所制备的阴离子交换膜的机械性能测试结果图。

[0071]

图4为本发明实施例2和实施例4所制备的阴离子交换膜的电池性能测试结果图;其中,a为极化曲线和峰值功率密度曲线图,b为hfr曲线图;测试条件:在燃料电池工作站(850e,sibner,usa)80℃下测试了膜的单电池性能。湿度100%(100%rh),无背压,通过扫描电压从0.9v到0.3v,扫描速率为10mv/s,测试h2和o2流量为1000sccm时燃料电池的极化曲线和功率密度曲线,得到电池的初始性能。

具体实施方式

[0072]

现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。

[0073]

应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

[0074]

除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和/或材料。在与任何并入的文献冲突时,以本说明书的内容为准。

[0075]

在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见的。本发明说明书和实施例仅是示例性的。

[0076]

关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

[0077]

本发明中所述的“份”如无特别说明,均按质量份计。

[0078]

实施例1

[0079]

本实施例中基于聚亚芳基哌啶共聚物的穴醚交联型阴离子交换膜由具有以下重复结构单元的共聚物组成,共聚物主链由n-甲基-4-哌啶酮与对三联苯经超酸催化聚合而

成,接枝两端含卤素的1,6-二溴己烷后,交联单体采用4,7,13,16,21,24-六氧-1,10-二氮双环[8.8.8]二十六烷,结构式为:

[0080][0081]

上述基于聚亚芳基哌啶共聚物的穴醚交联型阴离子交换膜的制备方法,具体步骤为:

[0082]

(1)在室温下将对三联苯(20.00mmol,4.61g)溶于二氯甲烷(15.00ml)中,在机械搅拌下得到混合液;之后加入n-甲基-4-哌啶酮(26.30mmol,3.00ml),搅拌均匀,直到其充分溶解。将混合液保持在0℃,缓慢滴加三氟乙酸tfa(13.46mmol,1.00ml)和三氟甲磺酸tfsa(187.60mmol,15.00ml),滴加完毕后搅拌反应5小时。反应结束后将其倒入无水乙醇中,得到纤维状聚合物。将上述聚合物浸入50℃,1mol/l的碳酸钾溶液中24小时,之后将聚合物在去离子水中洗涤3次。洗涤结束后在真空干燥箱中于60℃下干燥12小时,得到聚芳基哌啶共聚物(7.23g,产率95%,聚合度m为500)。

[0083]

(2)将聚芳基哌啶共聚物(3.05mmol,1.00g),均匀分散在二甲亚砜(10.00ml)中,然后将1,6-二溴己烷(24.40mol,3.72ml)加入混合液中。然后,将体系加热至80℃,避光下反应13小时后,将反应液倒入乙醚中,并用乙醇洗涤数次。过滤后,将产物放置于真空干燥箱60℃下干燥20小时,得到季铵化聚芳基哌啶共聚物(1.59g,产率90%)。

[0084]

(3)本实施例为全交联结构,故不需加碘甲烷进行季铵化。将上述季铵化聚芳基哌啶共聚物(2.42mmol,1.00g),均匀分散在二甲亚砜(10.00ml)中,固含量为10%,然后将交联单体4,7,13,16,21,24-六氧-1,10-二氮双环[8.8.8]二十六烷(1.94mmol,0.73g,穴醚222)加入混合液中。然后,将体系加热至70℃,反应10小时之后得到铸膜液。将铸膜液浇铸在平板玻璃上,在80℃下干燥12h成膜,然后将其放置在真空干燥箱中80℃真空干燥24h;将所得固态膜材料泡在去离子水中浸泡剥离后,浸入30℃碱液中72h进行离子交换,最后用去离子水充分洗涤,得到基于聚亚芳基哌啶共聚物的穴醚交联型阴离子交换膜(简称,阴离子交换膜),厚度为25μm。

[0085]

测试结果:本实施例制备的阴离子交换膜的离子交换容量理论值为1.22g/mmol,阴离子交换膜在20℃的hco

3-的电导率为6.54ms/cm,oh-的电导率为18.36ms/cm,30℃的oh-的电导率为32.57ms/cm,80℃的oh-的电导率为75.23ms/cm。将该膜浸入2m naoh溶液中60

℃下放置7天后,膜在30℃下的oh-电导率仍为24.70ms/cm。

[0086]

实施例2

[0087]

本实施例中基于聚亚芳基哌啶共聚物的穴醚交联型阴离子交换膜由具有以下重复结构单元的共聚物组成,共聚物主链由n-甲基-4-哌啶酮与对三联苯经超酸催化聚合而成,季铵化处理后接枝两端含卤素的1,6-二溴己烷,交联单体采用4,7,13,16,21,24-六氧-1,10-二氮双环[8.8.8]二十六烷,结构式为:

[0088][0089]

(1)同实施例1中步骤(1)。

[0090]

(2)将聚芳基哌啶型共聚物(3.04mmol,1.00g),均匀分散在二甲亚砜(10.00ml)中,然后将碘甲烷(2.58mmol,0.16ml)加入混合液中。然后,将体系加热至40℃,在黑暗中反应24小时后,将反应液倒入乙醚中,并用乙醇洗涤数次。过滤后,将产物放置于真空干燥箱80℃下干燥24小时,得到季铵化聚芳基哌啶共聚物(1.25g,产率95%)。

[0091]

(3)将上述季铵化聚芳基哌啶共聚物(2.95mmol,1.00g),均匀分散在二甲亚砜(10.00ml)中,然后将1,6-二溴己烷(29.50mol,4.50ml)加入混合液中。然后,将体系加热至80℃,在黑暗中反应4小时后,将反应液倒入乙醚中,并用乙醇洗涤数次。过滤后,将产物放置于真空干燥箱60℃下干燥20小时,得到共聚物(1.78g,产率96%)。

[0092]

(4)将步骤(3)制备的共聚物(2.85mmol,1.00g),均匀分散在二甲亚砜(12.50ml)中,固含量为8%,然后将交联单体4,7,13,16,21,24-六氧-1,10-二氮双环[8.8.8]二十六烷(0.21mmol,0.08g,穴醚222)加入混合液中。然后,将体系加热至80℃,反应10小时之后得到铸膜液。将铸膜液浇铸在平板玻璃上,在60℃下干燥12h成膜,然后将其放置在真空干燥箱中80℃真空干燥12h;将所得固态膜材料泡在去离子水中浸泡剥离后,浸入25℃碱液中48h进行离子交换,最后用去离子水充分洗涤,得到基于聚亚芳基哌啶共聚物的穴醚交联型阴离子交换膜(简称,阴离子交换膜),厚度为35μm。

[0093]

测试结果:本实施例制备的阴离子交换膜离子交换容量理论值为2.33g/mmol,阴离子交换膜在20℃的hco

3-的电导率为13.80ms/cm,oh-的电导率为33.40ms/cm,30℃的oh-的电导率为45.65ms/cm,80℃的oh-的电导率为90.16ms/cm。将该膜浸入2m naoh溶液中60

℃下放置7天后,膜在30℃下的oh-电导率仍为41.4ms/cm。

[0094]

实施例3

[0095]

本实施例中基于聚亚芳基哌啶共聚物的穴醚交联型阴离子交换膜由具有以下重复结构单元的共聚物组成,共聚物主链由n-甲基-4-哌啶酮与对三联苯经超酸催化聚合而成,接枝两端含卤素的1,2-双(氯甲氧基)乙烷后,交联单体采用4,10,15-三氧-1,7-二氮双环[5.5.5]十七烷,结构式为:

[0096][0097]

(1)同实施例1中步骤(1)。

[0098]

(2)将聚芳基哌啶共聚物(3.05mmol,1.00g),均匀分散在二甲亚砜(10.00ml)中,然后将1,2-双(氯甲氧基)乙烷(15.25mol,2.00ml)加入混合液中。然后,将体系加热至70℃,在黑暗中反应6小时后,将反应液倒入乙醚中,并用乙醇洗涤数次。过滤后,将产物放置于真空干燥箱70℃下干燥36小时,得到共聚物(2.72g,产率92%)。

[0099]

(3)本实施例为全交联结构,故不需加碘甲烷进行季铵化。将制备的共聚物(2.42mmol,1.00g),均匀分散在二甲亚砜(6.00ml)中,固含量6%,然后将4,10,15-三氧-1,7-二氮双环[5.5.5]十七烷(1.45mmol,0.35g)加入混合液中。然后,将体系加热至70℃,反应12小时之后得到铸膜液。将铸膜液浇铸在平板玻璃上,在60℃下干燥24h成膜,然后将其放置在真空干燥箱中100℃真空干燥12h;将所得固态膜材料泡在去离子水中浸泡剥离后,浸入30℃碱液中48h进行离子交换,最后用去离子水充分洗涤,得到基于聚亚芳基哌啶共聚物的穴醚交联型阴离子交换膜(简称,阴离子交换膜),厚度为55μm。

[0100]

测试结果:本实施例制备的阴离子交换膜的离子交换容量理论值为1.44g/mmol,阴离子交换膜在20℃的hco

3-的电导率为8.52ms/cm,oh-的电导率为21.34ms/cm,30℃的oh-的电导率为38.49ms/cm,80℃的oh-的电导率为83.54ms/cm。将该膜浸入2m naoh溶液中60℃下放置7天后,膜在30℃下的oh-电导率仍为31.91ms/cm。

[0101]

实施例4

[0102]

本实施例中基于聚亚芳基哌啶共聚物的穴醚交联型阴离子交换膜由具有以下重复结构单元的共聚物组成,共聚物主链由n-甲基-4-哌啶酮、2,2,2-三氟苯乙酮与对三联苯经超酸催化聚合而成,季铵化处理后接枝两端含卤素的1-溴-4-氯丁烷,交联单体采用4,7,

13,16,21,24-六氧-1,10-二氮双环[8.8.8]二十六烷,结构式为:

[0103][0104]

(1)同实施例1中步骤(1)。

[0105]

(2)同实施例2中步骤(2)。

[0106]

(3)将季铵化聚芳基哌啶共聚物(2.95mmol,1.00g),均匀分散在二甲亚砜(10.00ml)中,然后将1-溴-4氯丁烷(29.50mol,3.40ml)加入混合液中。然后,将体系加热至70℃,在黑暗中反应4小时后,将反应液倒入乙醚中,并用乙醇洗涤数次。过滤后,将产物放置于真空干燥箱65℃下干燥30小时,得到共聚物(3.25g,产率95%)。

[0107]

(4)将共聚物(2.88mmol,1.00g),均匀分散在二甲亚砜(12.5ml)中,固含量为8%,然后将交联单体穴醚222(0.22mmol,0.08g)加入混合液中。然后,将体系加热至80℃,反应10小时之后得到铸膜液。将铸膜液浇铸在平板玻璃上,在60℃下干燥22h成膜,然后将其放置在真空干燥箱中100℃真空干燥16h;将所得固态膜材料泡在去离子水中浸泡剥离后,浸入25℃碱液中48h进行离子交换,最后用去离子水充分洗涤,得到基于聚亚芳基哌啶共聚物的穴醚交联型阴离子交换膜(简称,阴离子交换膜),厚度为35μm。

[0108]

测试结果:本实施例制备的阴离子交换膜的离子交换容量理论值为2.35g/mmol,阴离子交换膜在20℃的hco

3-的电导率为15.00ms/cm,oh-的电导率为38.40ms/cm,30℃的oh-的电导率为53.28ms/cm,80℃的oh-的电导率为95.69ms/cm。将该膜浸入2m naoh溶液中60℃下放置7天后,膜在30℃下的oh-电导率仍为49.76ms/cm。

[0109]

对实施例2和实施例4制备的阴离子交换膜进行性能检测,结果如图1-4所示,图2-4中的implementation example 2表示实施例2,implementation example 4表示实施例4。

[0110]

图1为本发明实施例2和实施例4所制备的阴离子交换膜的ft-ir谱图,图中ppt+ch3i表示聚亚芳基共聚物季铵化后红外结构谱图。由图1能够看出1042cm-1

处出现醚键特征峰,说明穴醚交联剂成功接枝到聚亚芳基共聚物上。

[0111]

图2为本发明实施例2和实施例4所制备的阴离子交换膜的氢氧根离子电导率升温测试结果图。由图2能够看出随着温度升高,oh-离子电导率也随之升高。

[0112]

图3为本发明实施例2和实施例4所制备的阴离子交换膜的机械性能测试结果图。由图3能够看出所制备阴离子交换膜具有良好的机械性能。

[0113]

图4为本发明实施例2和实施例4所制备的阴离子交换膜的电池性能测试结果图;其中,a为极化曲线和峰值功率密度曲线图,b为hfr曲线图;测试条件:在燃料电池工作站(850e,sibner,usa)80℃下测试了膜的单电池性能。湿度100%(100%rh),无背压,通过扫描电压从0.9v到0.3v,扫描速率为10mv/s,测试h2和o2流量为1000sccm时燃料电池的极化曲线和功率密度曲线,得到电池的初始性能。由图4能够看出所制备膜都具有较高的开路电压,说明膜的透气性低;实施例4具有较大的功率密度666.07mw/cm2,这是因为其具有较高的电导率。

[0114]

实施例5

[0115]

本实施例中基于聚亚芳基哌啶共聚物的穴醚交联型阴离子交换膜由具有以下重复结构单元的共聚物组成,共聚物主链由n-甲基-4-哌啶酮、2,2,2-三氟苯乙酮与对三联苯经超酸催化聚合而成,季铵化处理后接枝两端含卤素的1,6-二溴己烷,交联单体采用4,10,15-三氧-1,7-二氮双环[5.5.5]十七烷,结构式为:

[0116][0117]

(1)在室温下将联苯(21.71mmol,3.35g)溶于二氯甲烷中,在机械搅拌下得到混合液;然后加入n-甲基-4-哌啶酮(14.21mmol,1.62ml),2,2,2-三氟苯乙酮(2.49mmol,0.34ml),搅拌均匀,直到其充分溶解。将混合液保持在3℃,缓慢滴加三氟乙酸tfa(13.46mmol,1.00ml)和三氟甲磺酸tfsa(150.08mmol,12.00ml),滴加完毕后搅拌反应6小时。反应结束后,将反应液倒入大量甲醇中,得到聚合物。将聚合物浸入60℃,2mol/l的碳酸钾溶液中36小时,之后将聚合物用去离子水洗涤4次。洗涤结束后将聚合物在真空干燥箱中于70℃下干燥12小时,得到聚芳基哌啶共聚物(4.77g,产率96%,聚合度m为600)。

[0118]

(2)将上述聚芳基哌啶型共聚物(3.84mmol,1.00g),均匀分散在二甲亚砜(10.00ml)中,然后将碘甲烷(1.54mol,0.10ml)加入混合液中。然后,将体系加热至50℃,在黑暗中反应20小时后,将反应液倒入乙醚中,并用乙醇洗涤数次。过滤后,将产物放置于真空干燥箱60℃下干燥20小时,得到季铵化聚芳基哌啶共聚物(1.25g,产率95%)。

[0119]

(3)将上述季铵化聚芳基哌啶共聚物(3.90mmol,1.00g),均匀分散在二甲亚砜(10.00ml)中,然后将1,6-二溴己烷(14.04mol,2.14ml)加入混合液中。然后,将体系加热至75℃,在黑暗中反应5小时后,将反应液倒入乙醚中,并用乙醇洗涤数次。过滤后,将产物放

置于真空干燥箱75℃下干燥28小时,得到共聚物(1.26g,产率93%)。

[0120]

(4)将共聚物(3.28mmol,1.00g),均匀分散在二甲亚砜(10.00ml)中,固含量10%,然后将4,10,15-三氧-1,7-二氮双环[5.5.5]十七烷(0.74mmol,0.18g)加入混合液中。然后,将体系加热至75℃,反应11小时之后得到铸膜液。将铸膜液浇铸在平板玻璃上,在70℃下干燥24h成膜,然后将其放置在真空干燥箱中60℃真空干燥24h;将所得固态膜材料泡在去离子水中浸泡剥离后,浸入30℃碱液中60h进行离子交换,最后用去离子水充分洗涤,得到基于聚亚芳基哌啶共聚物的穴醚交联型阴离子交换膜(简称,阴离子交换膜),厚度为25μm。

[0121]

测试结果:本实施例制备的阴离子交换膜的离子交换容量理论值为2.29g/mmol,阴离子交换膜在20℃的hco

3-的电导率为12.75ms/cm,oh-的电导率为35.72ms/cm,30℃的oh-的电导率为43.35ms/cm,80℃的oh-的电导率为89.93ms/cm。将该膜浸入2m naoh溶液中60℃下放置7天后,膜在30℃下的oh-电导率仍为38.00ms/cm。

[0122]

实施例6

[0123]

本实施例中基于聚亚芳基哌啶共聚物的穴醚交联型阴离子交换膜由具有以下重复结构单元的共聚物组成,共聚物主链由n-甲基-4-哌啶酮、9,10-二氢蒽与对三联苯经超酸催化聚合而成,季铵化处理后接枝两端含卤素的1,2-双(氯甲氧基)乙烷,交联单体采用4,7,13,16,21,24-六氧-1,10-二氮双环[8.8.8]二十六烷,结构式为:

[0124][0125]

(1)在室温下将对三联苯(18.63mmol,4.29g)、9,10-二氢蒽(3.29mmol,0.59g)溶于二氯甲烷中,在机械搅拌下得到混合液;然后加入n-甲基-4-哌啶酮(24.22mmol,2.98ml),搅拌均匀,直到其充分溶解。将混合液保持在5℃,缓慢滴加三氟乙酸tfa(13.46mmol,1.00ml)和三氟甲磺酸tfsa(187.60mmol,15.00ml),滴加完毕后搅拌反应7小时。反应结束后将其倒入乙醚中,得到聚合物。将聚合物浸入55℃,1mol/l的碳酸钾溶液中24小时,之后将聚合物用去离子水洗涤5次。洗涤结束后将聚合物在真空干燥箱中于60℃下干燥24小时,得到聚芳基哌啶共聚物(5.32g,产率98%,聚合度m为500)。

[0126]

(2)将上述聚芳基哌啶型共聚物(3.12mmol,1.00g),均匀分散在二甲亚砜(10.00ml)中,然后加入碘甲烷(0.47mol,0.03ml),将体系加热至40℃,在黑暗中反应12小时后,将反应液倒入乙醚中,并用乙醇洗涤数次。过滤后,将产物放置于真空干燥箱80℃下干燥36小时,得到季铵化聚芳基哌啶共聚物(1.82g,产率96%)。

[0127]

(3)将上述季铵化聚芳基哌啶共聚物(3.00mmol,1.00g),均匀分散在二甲亚砜(10.00ml)中,然后将1,2-双(氯甲氧基)乙烷(12.75mol,1.66ml)加入混合液中,将体系加热至75℃,在黑暗中反应6小时后,将反应液倒入乙醚中,并用乙醇洗涤数次。过滤后,将产物放置于真空干燥箱60℃下干燥20小时,得到共聚物(1.35g,产率90%)。

[0128]

(4)将共聚物(2.51mmol,1.00g),均匀分散在二甲亚砜(5.00ml)中,固含量5%,然后将交联单体穴醚222(2.13mmol,0.80g)加入混合液中。然后,将体系加热至70℃,反应12小时之后得到铸膜液。将铸膜液浇铸在平板玻璃上,在100℃下干燥12h成膜,然后将其放置在真空干燥箱中100℃真空干燥12h;将所得固态膜材料泡在去离子水中浸泡剥离后,浸入30℃碱液中60h进行离子交换,最后用去离子水充分洗涤,得到基于聚亚芳基哌啶共聚物的穴醚交联型阴离子交换膜(简称,阴离子交换膜),厚度为55μm。

[0129]

测试结果:本实施例制备的阴离子交换膜的离子交换容量理论值为1.34g/mmol,阴离子交换膜在20℃的hco

3-的电导率为7.93ms/cm,oh-的电导率为19.85ms/cm,30℃的oh-的电导率为37.29ms/cm,80℃的oh-的电导率为79.37ms/cm。将该膜浸入2m naoh溶液中60℃下放置7天后,膜在30℃下的oh-电导率仍为30.79ms/cm。

[0130]

实施例7

[0131]

本实施例中基于聚亚芳基哌啶共聚物的穴醚交联型阴离子交换膜由具有以下重复结构单元的共聚物组成,共聚物主链由n-甲基-4-哌啶酮、4,4

′‑

二甲基联苯与对三联苯经超酸催化聚合而成,季铵化处理后接枝两端含卤素的1,6-二溴己烷,交联单体采用4,7,13,16,21,24-六氧-1,10-二氮双环[8.8.8]二十六烷,结构式为:

[0132][0133]

(1)在室温下将对三联苯(18.63mmol,4.29g)、4,4

′‑

二甲基联苯(3.29mmol,

0.60g)溶于二氯甲烷中,在机械搅拌下得到混合液;然后加入n-甲基-4-哌啶酮(24.22mmol,2.98ml),搅拌均匀,直到其充分溶解。将混合液保持在0℃,缓慢滴加三氟乙酸tfa(13.46mmol,1.00ml)和三氟甲磺酸tfsa(125.07mmol,10.00ml),滴加完毕后搅拌反应4小时。反应结束后将其倒入大量乙醇中,得到聚合物。将聚合物浸入55℃,2mol/l的碳酸钾溶液中24小时,之后将聚合物用去离子水洗涤3次。最后抽滤后,将聚合物固体纤维真空干燥箱在65℃下干燥20小时,得到聚芳基哌啶共聚物(5.56g,产率95%,聚合度m为600)。

[0134]

(2)将上述聚芳基哌啶共聚物(3.02mmol,1.00g),均匀分散在二甲亚砜(10.00ml)中,然后将碘甲烷(0.45mol,0.03ml)加入混合液中,将体系加热至45℃,在黑暗中反应22小时后,将反应液倒入乙醚中,并用乙醇洗涤数次。过滤后,将产物放置于真空干燥箱75℃下干燥30小时,得到季铵化聚芳基哌啶共聚物(1.75g,产率90%)。

[0135]

(3)将上述季铵化聚芳基哌啶共聚物(2.97mmol,1.00g),均匀分散在二甲亚砜(10.00ml)中,然后将1,6-二溴己烷(11.88mol,1.81ml)加入混合液中,将体系加热至80℃,在黑暗中反应6小时后,将反应液倒入乙醚中,并用乙醇洗涤数次。过滤后,将产物放置于真空干燥箱60℃下干燥20小时,得到共聚物(1.58g,产率90%)。

[0136]

(4)将共聚物(2.53mmol,1.00g),均匀分散在二甲亚砜(10.00ml)中,固含量10%,然后将交联单体穴醚222(1.08mmol,0.41g)加入混合液中,将体系加热至80℃,反应10小时之后得到铸膜液。将铸膜液浇铸在平板玻璃上,在90℃下干燥10h成膜,然后将其放置在真空干燥箱中120℃真空干燥30h;将所得固态膜材料泡在去离子水中浸泡剥离后,浸入25℃碱液中72h进行离子交换,最后用去离子水充分洗涤,得到基于聚亚芳基哌啶共聚物的穴醚交联型阴离子交换膜(简称,阴离子交换膜),厚度为25μm。

[0137]

测试结果:本实施例制备的阴离子交换膜的离子交换容量理论值为1.34g/mmol,阴离子交换膜在20℃的hco

3-的电导率为7.94ms/cm,oh-的电导率为19.25ms/cm,30℃的oh-的电导率为36.58ms/cm,80℃的oh-的电导率为77.26ms/cm。将该膜浸入2m naoh溶液中60℃下放置7天后,膜在30℃下的oh-电导率仍为29.36ms/cm。

[0138]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1