一种辅酶Q10的发酵提取方法与流程

一种辅酶q10的发酵提取方法

技术领域

1.本发明属于生物制药领域,涉及一种发酵法生产辅酶q10的提取纯化方法。

背景技术:

2.辅酶q10(c0enzyme ql0,coql0),又名泛醌(ubiquinone),是一类脂溶性醌类化合物,是细胞线粒体内最重要的辅酶之一。作为真核细胞有氧呼吸链的重要构成成分,作为激活剂作用于细胞代谢和细胞呼吸,对机体内的新陈代谢过程具有促进作用,提高机体非特异性免疫、清除自由基、增强抗氧化能力、稳定细胞膜结构、抑制细胞凋亡、延缓衰老和保护心脏等多重功效,广泛应用于医疗、膳食补充、保健品、化妆品等领域。

3.相关研究预计在未来十年期间,辅酶q10的市场需求的年复合增长率将达到20%以上。中国对辅酶q10的开发利用比较晚,其主要消费市场在欧美。随着辅酶q10医疗保健功效被中国大众了解,国内需求开始激增。

4.目前,国内生产辅酶q10的来源除天然来源外,还包括化学合成、植物细胞培养以及微生物发酵法等。天然来源中辅酶q10的含量相对较低,提取成分相对较高;而化学合成方法反应复杂、步骤多,且副产物多,生产成本也比较高;相比之下,微生物发酵生产辅酶q10一直备受业内关注,主要的研发重点也多集中在:高产菌株的构建、筛选,优化菌株的培养条件,开发适合合适的前体物质促进辅酶q10的生物合成,优化发酵生产工艺,优化分离纯化工艺等方面。利用微生物发酵生产辅酶q10则具有以下优势:1、发酵产物为天然品,生物活性好,易被人体吸收;2、没有原材料的制约,适合工业化生产。但是目前,现有的从发酵液中提取、纯化辅酶q10的工艺,都还存在着一定的缺点,应用于工业化生产存在溶剂、硅胶耗量大,废水、固废污染大等问题。因而需要在现有技术的基础上,简化、优化工艺,寻找到一种工艺简单、低成本、高收率的从发酵液中提取高纯度辅酶q10的方法。

技术实现要素:

5.针对上述现状,本发明提供了一种辅酶q10的发酵提取方法。经证明,相比于其他碳源和氮源而言,玉米淀粉和玉米浆具有成分低廉、高收率等优点。渗漉提取法具有工艺简单、操作方便、易放大生产等优势。

6.具体而言,本发明提供了一种辅酶q10的发酵提取方法,包括以下步骤:

7.(1)将球状红杆菌菌株活化后接种于种子培养基中,以180-220转/分钟的转速于28-35℃摇床培养20-30小时,得到种子液,其中种子培养基的组成为:nacl 2g/l,k2hpo

4 1.3g/l,kh2po

4 0.5g/l,mgso

4 0.125g/l,feso40.1g/l,葡萄糖3g/l,酵母浸粉8g/l,调节培养基ph至7.0。

8.优选地,所述转速为200转/分钟,所述温度为30℃,所述培养时间为24小时。

9.(2)将种子液以8-15%的接种量(体积/体积)转接至发酵培养基中,以280-320转/分钟的转速于28-35℃摇床发酵培养100-150小时,得到发酵液,发酵过程中向发酵液中通入无菌空气,无菌空气的通气比为25-35l/min;其中发酵培养基的组成为:mgso

4 6.3g/l,

kh2po

4 3g/l,nacl 2g/l,caco32g/l,谷氨酸钠3g/l,玉米淀粉40g/l,玉米浆4g/l,调节培养基ph至7.0。

10.优选地,所述接种量为10%,所述转速为300转/分钟,所述温度为30℃,所述培养时间为120小时,所述通气比为30l/min。

11.(3)将发酵液以7000-9000转/分钟的转速离心20-40分钟,收集底部固体,将底部固体用去离子水洗涤,得到菌体;优选地,所述转速为8000转/分钟,所述离心时间为30min。

12.(4)采用渗漉提取法从菌体中提取辅酶q10,从柱顶连续加入异丙醇,控制流速2.0-3.0ml/min,直至收集的渗漉液体积为500ml。重复多次收集足够的渗漉液作为后续操作的原料液;

13.(5)合并渗漉液,以旋转蒸发仪减压浓缩;将浓缩混合液经硅胶柱层析纯化和薄层色谱鉴定,鉴定后进行结晶处理,并采用hplc进行定量分析,并计算其产量。

14.进一步优选地,所述辅酶q10生产细菌是选自us11390893b2公开中的菌株类型,其可以是属于农杆菌、曲霉、醋杆菌、氨杆菌、太田农杆菌和服部、嗜酸菌属、bulleromyces、bullera、brevundimonas、隐球菌属、chionosphaera、念珠菌属、cerinosterus、exisophiala、exobasidium、fellomyces、filobasidiella、filobasidium、geotrichum、graphiolaceae、gluconobacter、kockovaella、kurtzmanomyces、lalaria、leucosporidium、legionella、methylobacterium、mycoplana、oosporidium假单胞菌属、假单胞菌属、副球菌属、石油霉菌属、红酵母属、红冬孢菌属、根单胞菌属、红酵母属、rhodoplanes、红假单胞菌属、红杆菌属、孢子菌属、孢子菌属、saitoella、shizosaccharomyces、鞘氨醇单胞菌属、孢子丝菌属、sypodiomycopsis、strigmatosporidium、tapporillena、银耳、trichosporia、、tilletiopsis、ustilago、udeniomyces、xanthophilomyces、xanthobacter、paecilomyces、acremonium、hyphomonas或rhizobium。

15.进一步地,产生辅酶q10的微生物是球形红杆菌;更优选地,所述球状红杆菌为保藏号为cgmcc no.5997的球状红杆菌菌株、保藏号为cgmccno.5998的球状红杆菌菌株和/或保藏号为保藏号的球状红杆菌菌株cgmcc no.5999号。

16.本发明的优点如下:本发明提供了一种辅酶q10的发酵提取方法。经证明,该方法中采用玉米淀粉和玉米浆分别替代传统发酵培养基中的碳源和氮源,可明显提高辅酶q10的产量,同时,采用异丙醇作为提取溶剂时,可进一步提高辅酶q10的提取效果。相比于其他碳源和氮源而言,玉米淀粉和玉米浆具有成分低廉、高收率等优点。渗漉提取法具有工艺简单、操作方便、易放大生产等优势。

附图说明

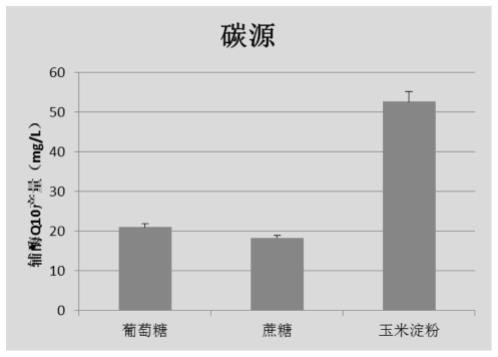

17.图1为碳源选择;

18.图2为氮源选择;

19.图3为提取溶剂选择。

具体实施方式

20.下面结合具体实施例对本发明作进一步的详细说明,以使本领域的技术人员更加

清楚地理解本发明。

21.以下各实施例,仅用于说明本发明,并不用来限制本发明的范围。基于本发明中的具体实施例,本领域普通技术人员在没有做出创造性劳动的情况下,所获得的其他所有实施例,都属于本发明的保护范围。

22.在本发明实施例中,若无特殊说明,所有原料组分均为本领域技术人员熟知的市售产品;在本发明实施例中,若未具体指明,所用的技术手段均为本领域技术人员所熟知的常规手段。

23.实施例1

24.一种辅酶q10的发酵提取方法,包括以下步骤:

25.(1)将球状红杆菌菌株(保藏号为cgmcc no.5997)活化后接种于种子培养基中,以200转/分钟的转速于30℃摇床培养24小时,得到种子液,其中种子培养基的组成为:nacl 2g/l,k2hpo

4 1.3g/l,kh2po

4 0.5g/l,mgso

4 0.125g/l,feso40.1g/l,葡萄糖3g/l,酵母浸粉8g/l,调节培养基ph至7.0。

26.(2)将种子液以10%的接种量(体积/体积)转接至发酵培养基中,以300转/分钟的转速于30℃摇床发酵培养120小时,得到发酵液,发酵过程中向发酵液中通入无菌空气,无菌空气的通气比为30l/min;其中发酵培养基的组成为:mgso

4 6.3g/l,kh2po

4 3g/l,nacl 2g/l,caco32 g/l,谷氨酸钠3g/l,葡萄糖40g/l,酵母浸粉4g/l,调节培养基ph至7.0。

27.(3)将发酵液以8000转/分钟的转速离心30分钟,收集底部固体,将底部固体用去离子水洗涤,底部固体与去离子水的固液比为1:25(g/ml),得到菌体;

28.(4)采用渗漉提取法从菌体中提取辅酶q10,从柱顶连续加入正己烷,控制流速2.0-3.0ml/min,直至收集的渗漉液体积为500ml。重复多次收集足够的渗漉液作为后续操作的原料液;

29.(5)合并渗漉液,以旋转蒸发仪减压浓缩;将浓缩混合液经硅胶柱层析纯化和薄层色谱鉴定,鉴定后进行结晶处理,并采用hplc进行定量分析,并计算其产量。

30.实施例2

31.一种辅酶q10的发酵提取方法,其方法步骤如实施例1所示,区别仅是将发酵培养基中的碳源由葡萄糖40g/l替换为蔗糖40g/l。

32.实施例3

33.一种辅酶q10的发酵提取方法,其方法步骤如实施例1所示,区别仅是将发酵培养基中的碳源由葡萄糖40g/l替换为玉米淀粉40g/l。

34.实施例4

35.一种辅酶q10的发酵提取方法,其方法步骤如实施例1所示,区别仅是将发酵培养基中的碳源由葡萄糖40g/l替换为玉米淀粉40g/l,氮源由酵母浸粉4g/l替换为(nh4)2so

4 4g/l。

36.实施例5

37.一种辅酶q10的发酵提取方法,其方法步骤如实施例1所示,区别仅是将发酵培养基中的碳源碳由葡萄糖40g/l替换为玉米淀粉40g/l,氮源由酵母浸粉4g/l替换为玉米浆4g/l。

38.实施例6

39.一种辅酶q10的发酵提取方法,其方法步骤如实施例1所示,区别仅是将发酵培养基中的碳源由葡萄糖40g/l替换为玉米淀粉40g/l,氮源由玉米浆4g/l。步骤4中的溶剂由正己烷替换为正丁醇。

40.实施例7

41.一种辅酶q10的发酵提取方法,其方法步骤如实施例1所示,区别仅是将发酵培养基中的碳源由葡萄糖40g/l替换为玉米淀粉40g/l,氮源由玉米浆4g/l。步骤4中的溶剂由正己烷替换为异丙醇。

42.检测结果如图1-3所示,经分析,球状红杆菌菌株在不同碳源的发酵培养基中经分离提纯后的辅酶q10产量不同,葡萄糖作为碳源时,其辅酶q10的产量可以达到21mg/l,当其碳源选择为玉米淀粉时,其辅酶q10的产量可高达53mg/l。因此,为进一步提高辅酶q10的产量,在后续实验中,则选择玉米淀粉作为发酵培养基中的碳源。除碳源外,氮源也是影响微生物生长的关键因素之一,为进一步优化适合球状红杆菌菌株发酵的氮源,发明人紧接着进行了氮源选择优化实验,结果可知,当选用玉米浆为氮源时,其辅酶q10的产量可明显达到65mg/l,产量相比于酵母浸粉而言可提升25%。此外,提取工艺也会相应辅酶q10的产量,在优化发酵培养基后,发明人后续对渗漉提取法中的提取溶剂进行了优化实验,经分析可知,采用不同的溶剂进行提取的效率是明显不同的,常规的渗漉提取法一般是采用正己烷作为提取溶剂,但是在本实验中,发明人意外地发现,发现相比于正己烷,异丙醇的提取效果更优越,辅酶q10的产量可高达100mg/l,显著提高了辅酶q10的产量,可进一步适用于后续的工业化放大生产。

43.因此有必要指出的是,以上实施例仅限于对本发明的技术方案做进一步的阐述和说明,并不是对本发明的技术方案的进一步的限制,本发明的方法仅为较佳的实施方案,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1