一种原儿茶醛生物基衍生物阻燃剂及其制备方法和应用

1.本发明属于阻燃高分子技术领域,具体涉及到一种原儿茶醛生物基衍生物阻燃剂及其制备方法和应用。

背景技术:

2.环氧树脂(ep)是应用最广泛的热固性树脂之一,因其优异的机械性能、优异的附着力和良好的耐化学性、电绝缘性等优点,已广泛应用于涂料、胶粘剂、复合材料、电子封装和航空航天等领域。然而,环氧树脂的易燃性限制了它的进一步应用,因此提高环氧树脂的阻燃性能已成为研究热点。

3.随着煤炭和石油资源的大量消耗,以及二氧化碳的排放,全球资源短缺和环境污染已成为可持续发展的瓶颈。发展清洁能源和减少碳排放已成为全球共识,国际社会已开始大力促进可再生资源的利用。因此,阻燃环氧树脂的研究趋向于无卤、高效阻燃、环保和可再生。许多研究人员开始关注阻燃环氧树脂整个生命周期中的绿色和环保问题,例如使用可再生的生物基原料、制造过程中的环保方式以及产品的可降解性或可重复使用性。

4.申请公布号为cn109280217b的专利文件,公开了“一类生物基阻燃剂及其制备方法”,其中以5-羟甲基糠醛生物基为原材料制备了一类含有磷、氮等阻燃元素的呋喃环结构化合物,克服了卤素类阻燃剂在绿色和环保方面的缺陷,但其制备流程较为复杂,且成本过高,不宜扩大生产。

技术实现要素:

5.本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

6.鉴于上述和/或现有技术中存在的问题,提出了本发明。

7.本发明的其中一个目的是提供一种原儿茶醛生物基衍生物阻燃剂,本发明所述的原儿茶醛生物基衍生物是一种以生物基材料为基体的磷氮协同阻燃剂,阻燃效果优异,对环境友好,制备流程简单,且成本较低。

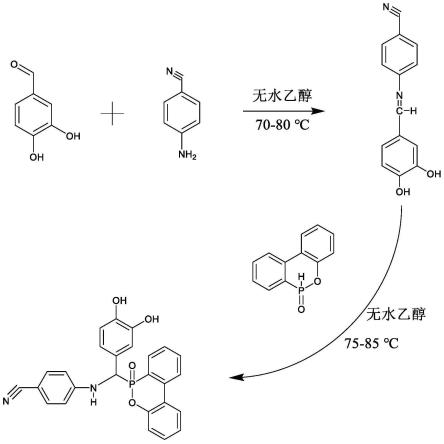

8.为解决上述技术问题,本发明提供了如下技术方案:一种原儿茶醛生物基衍生物阻燃剂,其化学结构式如式ⅰ所示;

[0009][0010]

本发明的另一个目的是提供所述的原儿茶醛生物基衍生物阻燃剂的制备方法,包括,使原儿茶醛与对氨基苯腈反应,然后加入9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物,得到式ⅰ所示的原儿茶醛生物基衍生物阻燃剂。

[0011]

作为本发明原儿茶醛生物基衍生物阻燃剂的制备方法的一种优选方案,其中:所述使原儿茶醛与对氨基苯腈反应,将原儿茶醛溶解到无水乙醇中,加入对氨基苯腈搅拌反应,搅拌温度为70~80℃,搅拌时间为2~3h。

[0012]

作为本发明原儿茶醛生物基衍生物阻燃剂的制备方法的一种优选方案,其中:所述原儿茶醛与无水乙醇的质量体积比为1.3~2.6g:100~120ml;

[0013]

所述对氨基苯腈与原儿茶醛的质量比为1.1~2.2:1.3~2.6。

[0014]

作为本发明原儿茶醛生物基衍生物阻燃剂的制备方法的一种优选方案,其中:所述加入9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物后搅拌反应,搅拌温度为75~85℃,搅拌时间为2~3h。

[0015]

作为本发明原儿茶醛生物基衍生物阻燃剂的制备方法的一种优选方案,其中:所述9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物与原儿茶醛的质量比为2.1~4.2:1.3~2.6。

[0016]

作为本发明原儿茶醛生物基衍生物阻燃剂的制备方法的一种优选方案,其中:还包括,对反应后的溶液进行抽滤、洗涤,得到粉末,对粉末进行干燥,干燥温度为70~80℃,干燥时间为4~6h。

[0017]

本发明的另一个目的是提供所述的原儿茶醛生物基衍生物阻燃剂在阻燃环氧树脂复合材料制备中的应用,将所述的原儿茶醛生物基衍生物阻燃剂研磨过筛,加入环氧树脂中搅拌均匀,再加入固化剂搅拌均匀,固化成型得到阻燃环氧树脂复合材料。

[0018]

作为本发明阻燃环氧树脂复合材料的制备方法的一种优选方案,其中:所述固化剂包括4,4二氨基二苯甲烷、双氰胺、二氨基二苯砜、间苯二胺中的一种。

[0019]

作为本发明阻燃环氧树脂复合材料的制备方法的一种优选方案,其中:所述环氧树脂、固化剂和原儿茶醛生物基衍生物阻燃剂的质量比为90~110:24~26:5~7。

[0020]

与现有技术相比,本发明具有如下有益效果:

[0021]

本发明提供的原儿茶醛生物基衍生物是一种以生物基材料为基体的磷氮协同阻燃剂,阻燃效果优异,对环境友好,制备流程简单,且成本较低。本发明利用合成的原儿茶醛生物基衍生物阻燃剂制备环氧树脂复合材料,相较于纯环氧树脂,阻燃效果好。

附图说明

[0022]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

[0023]

图1为本发明实施例1制备的原儿茶醛生物基衍生物阻燃剂的反应流程图。

[0024]

图2为本发明实施例1制备的原儿茶醛生物基衍生物阻燃剂的傅里叶变换红外光谱图;其中,样品1为原儿茶醛;样品2为对氨基苯腈;样品3为9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物;样品4为实施例1制备的原儿茶醛生物基衍生物阻燃剂。

[0025]

图3为本发明实施例3~6得到的原儿茶醛生物基衍生物阻燃环氧树脂复合材料以及对比例1得到的纯环氧树脂的力学性能测试结果对比图。

具体实施方式

[0026]

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书实施例对本发明的具体实施方式做详细的说明。

[0027]

在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

[0028]

其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

[0029]

如无特别说明,实施例中所采用的原料均为商业购买。

[0030]

实施例1

[0031]

原儿茶醛生物基衍生物阻燃剂的制备,具体包括如下步骤:

[0032]

(1)将1.38g原儿茶醛溶解到100ml无水乙醇中,得到溶液a;

[0033]

(2)将1.18g对氨基苯腈加入到溶液a中进行搅拌,搅拌温度为75℃,搅拌时间为3h,得到溶液b;

[0034]

(3)将2.16g 9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物加入到溶液b中进行搅拌,搅拌温度为85℃,搅拌时间为3h,得到溶液c;

[0035]

(4)将溶液c进行抽滤、洗涤,得到粉末d;

[0036]

(5)将粉末d进行干燥,干燥温度为75℃,干燥时间为5h,得到2.78g的原儿茶醛生物基衍生物阻燃剂,产率为61.3%。

[0037]

实施例1得到的原儿茶醛生物基衍生物阻燃剂的化学结构式为:

[0038][0039]

图1是原儿茶醛、对氨基苯腈、9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物、原儿茶醛生物基衍生物阻燃剂的傅里叶变换红外光谱图,原儿茶醛在2870cm-1

处的特征峰是-cho的伸缩振动峰,对氨基苯腈在3480cm-1

和3370cm-1

处的特征峰是-nh2的伸缩振动峰,原儿茶醛生物基衍生物阻燃剂中-nh2特征峰和-cho特征峰的消失和在3400cm-1

处的n-h特征峰以及1340cm-1

c-n特征峰的出现,说明-cho和-nh2发生了反应。此外,原儿茶醛生物基衍生物阻燃剂在3280cm-1

处出现-oh的特征峰、在2214cm-1

处出现c≡n的特征峰、在1240cm-1

处出现p=o的特征峰、9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物在2440cm-1

处p-h的特征峰消失,以上结果表明本发明成功合成了原儿茶醛生物基衍生物阻燃剂。

[0040]

实施例2

[0041]

本实施例2与实施例1基本相同,区别在于改变步骤(3)中的反应温度和总反应时间,其中,总反应时间是指步骤(2)和步骤(3)的反应时间之和,步骤(2)和步骤(3)的反应时间比为1:1。得到的原儿茶醛生物基衍生物阻燃剂的产率如表1所示。

[0042]

表1

[0043]

反应温度(℃)总反应时间(h)产率(%)652065406560752075426.7%75631.7%85221.8%85447.2%85661.3%85862.5%851062.9%

[0044]

由表1中数据可以看出,在75℃以下、总反应时间在6h内,几乎得不到产物。升高温度或延长反应时间均有利于产率的提高。当反应温度为85℃、总反应时间为6h时,产率达到61.3%,继续延长反应时间对产率的提高并不显著。

[0045]

实施例3

[0046]

本实施例提供原儿茶醛生物基衍生物阻燃环氧树脂复合材料的制备,具体包括如

下步骤:

[0047]

将实施例1中6.57g原儿茶醛生物基衍生物阻燃剂加入200目筛网过筛,随后加到100g环氧树脂中,在70℃水浴加热下搅拌10min后再加入25g的4,4-二氨基二苯甲烷,继续搅拌10min,随后将混合物倒入标准尺寸的涂有硅油的聚四氟乙烯模具中,放入烘箱120℃固化4h后,冷却脱模,得到原儿茶醛生物基衍生物阻燃环氧树脂复合材料,标记为ep/5phao。

[0048]

实施例4

[0049]

本实施例提供原儿茶醛生物基衍生物阻燃环氧树脂复合材料的制备,具体包括如下步骤:

[0050]

将实施例1中1.26g原儿茶醛生物基衍生物阻燃剂加入200目筛网过筛,随后加到100g环氧树脂中,在70℃水浴加热下搅拌10min后再加入25g的4,4-二氨基二苯甲烷,继续搅拌10min,随后将混合物倒入标准尺寸的涂有硅油的聚四氟乙烯模具中,放入烘箱120℃固化4h后,冷却脱模,得到原儿茶醛生物基衍生物阻燃环氧树脂复合材料,标记为ep/1phao。

[0051]

实施例5

[0052]

本实施例提供原儿茶醛生物基衍生物阻燃环氧树脂复合材料的制备,具体包括如下步骤:

[0053]

将实施例1中3.87g原儿茶醛生物基衍生物阻燃剂加入200目筛网过筛,随后加到100g环氧树脂中,在70℃水浴加热下搅拌10min后再加入25g的4,4-二氨基二苯甲烷,继续搅拌10min,随后将混合物倒入标准尺寸的涂有硅油的聚四氟乙烯模具中,放入烘箱120℃固化4h后,冷却脱模,得到原儿茶醛生物基衍生物阻燃环氧树脂复合材料,标记为ep/3phao。

[0054]

实施例6

[0055]

本实施例提供原儿茶醛生物基衍生物阻燃环氧树脂复合材料的制备,具体包括如下步骤:

[0056]

将实施例1中9.41g原儿茶醛生物基衍生物阻燃剂加入200目筛网过筛,随后加到100g环氧树脂中,在70℃水浴加热下搅拌10min后再加入25g的4,4-二氨基二苯甲烷,继续搅拌10min,随后将混合物倒入标准尺寸的涂有硅油的聚四氟乙烯模具中,放入烘箱120℃固化4h后,冷却脱模,得到原儿茶醛生物基衍生物阻燃环氧树脂复合材料,标记为ep/7phao。

[0057]

对比例1

[0058]

为了对比,对不含有原儿茶醛生物基衍生物阻燃剂的纯环氧树脂进行了制备,具体步骤如下:

[0059]

将100g环氧树脂中加入25g 4,4-二氨基二苯甲烷,70℃水浴加热下搅拌10min,随后将混合物倒入尺寸标准的涂有硅油的聚四氟乙烯模具中,放入烘箱120℃固化4h后,冷却脱模,得到纯环氧树脂,标记为纯ep。

[0060]

对比例2

[0061]

根据专利cn113292823b中公开的方法制备得到的一种对苯二腈衍生物阻燃环氧树脂复合材料,标记为对苯二腈衍生物/ep。

[0062]

对比例3

[0063]

根据文献(doi:10.1016/j.polymdegradstab.2021.109548)中公开的方法制备得到的环氧树脂复合材料,标记为vfd/ep。

[0064]

对比例4

[0065]

根据文献(doi:10.1016/j.polymertesting.2022.107582)中公开的方法制备得到的环氧树脂复合材料,标记为pmdoh/ep

①

。

[0066]

对比例5

[0067]

根据文献(doi:10.1016/j.porgcoat.2010.12.013)中公开的方法制备得到的环氧树脂复合材料,标记为pmdoh/ep

②

。

[0068]

对比例6

[0069]

根据文献(doi:10.1016/j.polymdegradstab.2019.06.011)中公开的方法制备得到的环氧树脂复合材料,标记为dopmpa/ep。

[0070]

对比例7

[0071]

根据文献(doi:10.16865/j.cnki.1000-7555.2018.08.025)中公开的方法制备得到的环氧树脂复合材料,标记为pip-dopo/ep。

[0072]

对比例8

[0073]

根据文献(doi:10.1016/j.polymdegradstab.2022.109841)中公开的方法制备得到的环氧树脂复合材料,标记为pad/ep。

[0074]

对实施例3~6以及对比例1~8得到的各环氧树脂复合材料进行阻燃性能测试,极限氧指数测试方法参考gb/t 2406.2-2009标准;ul-94等级测试方法参考gb/t 2408-2021标准。其中,氧指数测试样条尺寸为120

×

10

×

4mm3,ul-94测试样条尺寸为130

×

13

×

3mm3。测试结果见表2。

[0075]

表2

[0076][0077]

由表2中数据可以看出,采用本发明方法得到的环氧树脂复合材料的阻燃性能高于现有技术,原儿茶醛生物基衍生物阻燃剂添加量为5%、7%时,ul-94等级均达到v-0级,尤其是添加量为7%时,极限氧指数最高达到34.7%,阻燃性能最佳。

[0078]

对实施例3~6得到的原儿茶醛生物基衍生物阻燃环氧树脂复合材料以及对比例1得到的纯环氧树脂进行力学性能测试,弯曲性能测试方法参照gb/t9341-2008标准,拉伸性能测试参照gb/t 1040-2006标准。测试结果如图3所示。

[0079]

由图3可以看出,添加少量原儿茶醛生物基衍生物阻燃剂能够提高复合材料的力学性能,尤其是添加量为1%时,力学性能最佳;当原儿茶醛生物基衍生物阻燃剂添加量达到5%时,相较于纯ep材料,力学性能有所下降,而当原儿茶醛生物基衍生物阻燃剂添加量达到7%时,力学性能下降明显。

[0080]

综合上述测试结果,优选原儿茶醛生物基衍生物阻燃剂的添加量为5%,其在力学性能损失较少的情况下,阻燃性能显著提升。

[0081]

本发明利用合成的原儿茶醛生物基衍生物阻燃剂制备环氧树脂复合材料,相较于纯环氧树脂,该制备方法所得的环氧树脂复合材料只需5wt%的添加量即可达到32.3%的极限氧指数和ul-94v-0级的垂直燃烧等级,说明本发明制备的原儿茶醛生物基衍生物阻燃环氧树脂复合材料的阻燃效果好。

[0082]

应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术

方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1