用微反应器制备对氟硝基苯和2,4-二硝基氟苯的方法与流程

1.本发明属于化工中间品生产工艺技术领域,特别涉及用微反应器制备对氟硝基苯和2, 4-二硝基氟苯的方法。

背景技术:

2.对氟硝基苯常用作医药、农药及染料的中间体,2,4-二硝基氟苯主要用作蛋白质分析的试剂以及测定酚、吗啡及氨基酸、醛、肟的还原剂,两种化学品在化工领域中均扮演着十分重要的角色。

3.目前,现有技术可以通过氟苯硝化反应一步法制得两种重要的化学品。如美国专利us5227545a,其公开了一种通过氟苯硝化制取硝基氟苯的方法,具体为:将氟苯溶于混酸(96%硝酸和98%硫酸)中形成乳液,在三个串联搅拌容器中进行硝化反应,其中氟苯流量为288g/h,硝酸流量为204g/h,硫酸流量为175g/h,三个串联搅拌容器的温度分别设置为45-50℃、50-55℃、 55-60℃,停留时间设置为3h,然后以392g/h的流量加入72%浓硫酸,最终氟苯转化为硝基氟苯的转化率为99.2%,并且可通过硝酸过量的方式提高氟苯的转化率。虽然该方法得到了较高转化率的硝基氟苯,但硝基氟苯中对硝基氟苯和2,4-二硝基氟苯的总比例不高(对硝基氟苯85.7%,2,4-二硝基氟苯0.4%),选择性差,尤其是2,4-二硝基氟苯的选择性较低;并且,该专利采用间歇工艺,操作更复杂,停留时间更长,生产效率大大降低。众所周知,硝化反应放热剧烈,如果采用间歇反应装置,存在极大的安全隐患。因此,开发一种安全、高效、转化率高、选择性好的氟苯硝化生产对氟硝基苯和2,4-二硝基氟苯工艺迫在眉睫。

技术实现要素:

4.针对以上存在的问题,本发明提供利用微反应器制备对氟硝基苯和2,4-二硝基氟苯的方法,本发明的方法在保证了氟苯高转化率的同时,提高了反应的安全性,并且具有更好的产物选择性。

5.为了实现上述目的,本发明采用以下技术方案:

6.本发明提供了一种用微反应器制备对氟硝基苯和2,4-二硝基氟苯的方法,其特征在于,将硝酸与硫酸混合得到混酸,再将混酸与氟苯泵入微反应器中进行反应,得到对氟硝基苯和 2,4-二硝基氟苯。

7.所述氟苯的转化率大于98%;所述对氟硝基苯和2,4-二硝基氟苯的总选择性大于98%。

8.所述微反应器为金属微反应器。

9.所述金属为反应器包括:不锈钢316l或c276或蒙乃尔合金。

10.所述硝酸与硫酸的混合方法为:将硝酸与硫酸在10-25℃下用泵经微反应器进行混合。

11.优选的,所述硝酸的质量浓度为60-98%,当硝酸质量浓度过低时,反应时间较长,

氟苯的转化速率较低,不适合使用微反应器;当硝酸浓度高于98%时为工业发烟硝酸,更易挥发,降低转化率。

12.优选的,所述硫酸的质量浓度为50-120%。当硫酸质量浓度过低时,即使在较长的停留时间下,氟苯的转化率仍较低,不适合使用微反应器。

13.所述质量浓度的定义为:质量百分浓度(%)=溶质质量/溶液质量

×

100%。

14.优选的,所述硫酸与硝酸的质量比为(1-4):1。

15.优选的,所述混酸与氟苯同时泵入微反应器中。

16.所述氟苯与混酸的质量流量比为1:(2-8),当混酸的质量流量小于氟苯的质量流量的两倍时,氟苯剩余7%以上,产生的三废较多,需要增加回收原料环节。

17.所述混酸与氟苯在微反应器中的停留时间不超过30min。

18.优选的,所述混酸与氟苯在微反应器中的停留时间为0.5~10min。停留时间是指流体微元从反应器入口到出口经历的时间,一般用于连续流动反应器,停留时间越长,效率越低,停留时间越短,效率越高,停留时间的设置与反应速率和换热速率有关,停留时间会影响反应效率。

19.优选的,所述反应的温度为60-130℃;进一步优选的,所述反应的温度为90-110℃。当反应温度较低时,反应速率较低,氟苯转化率较低;若反应温度高于130℃,硝酸会因为高温产生分解生成氮氧化物,从而在反应器出口产生大量黄烟。

20.本发明提供的一个或多个技术方案,至少具有以下技术效果:

21.1、本发明利用微反应器将氟苯进行硝化反应制备对氟硝基苯和2,4-二硝基氟苯,与间歇反应器相比,具有更好的传热和传质能力,能够快速将氟苯硝化反应产生的大量热量从反应通道中排出;同时,本发明采用金属微反应器,反应安全性更高。

22.2、本发明利用微反应器将氟苯进行硝化反应制备对氟硝基苯和2,4-二硝基氟苯,硫酸用量大于硝酸,不仅能够降低对氟硝基苯和2,4-二硝基氟苯的生产成本,还能获得98%以上的氟苯转化率。

23.3、本发明利用微反应器将氟苯进行硝化反应制备对氟硝基苯和2,4-二硝基氟苯,提高了产物总选择性,产物总选择性在98%以上。

24.4、相较于间歇反应器,本发明利用微反应器对氟苯进行硝化反应,不仅提高了反应效率,还减小了单位产物的反应持液量。

具体实施方式

25.以下结合具体实施例对本发明作进一步说明。

26.本发明中使用的微反应器生产厂家为山东微井化工科技有限公司,型号为c276-100ml。

27.本发明中原材料、试剂均可从商业获得。本发明中氟苯纯度为99.9%。

28.实施例1

29.利用金属微反应器制备对氟硝基苯和2,4-二硝基氟苯的方法,包括以下步骤:将100g 60%硝酸与200g 50%硫酸在10-25℃下用泵经微反应器进行混合,得到混酸;将混酸以8g/min、氟苯以2g/min泵入微反应器中,设置反应温度为100℃,停留时间为10min,得到产物混合物,取样进行hplc测试,采用面积归一化记录结果,其中氟苯为0.8area%,对氟硝

基苯为 53.2area%,2,4-二硝基氟苯为45.6area%。实施例1中各反应物组成、质量流量及反应条件、产物组成如表1中所示。

30.实施例2

31.利用金属微反应器制备对氟硝基苯和2,4-二硝基氟苯的方法,与实施例1相比,不同之处在于改变硝酸和硫酸的质量浓度、硫酸用量、反应温度及停留时间。实施例2中各反应物组成、质量流量及反应条件、产物组成如表1中所示。

32.实施例3

33.利用金属微反应器制备对氟硝基苯和2,4-二硝基氟苯的方法,与实施例1相比,不同之处在于改变混酸与氟苯质量流量。实施例3中各反应物组成、质量流量及反应条件、产物组成如表1中所示。

34.实施例4

35.利用金属微反应器制备对氟硝基苯和2,4-二硝基氟苯的方法,与实施例1相比,不同之处在于改变硫酸用量。实施例4中各反应物组成、质量流量及反应条件、产物组成如表1中所示。

36.实施例5

37.利用金属微反应器制备对氟硝基苯和2,4-二硝基氟苯的方法,与实施例1相比,不同之处在于改变硝酸、硫酸质量浓度及硫酸用量、混酸与氟苯的质量流量、停留时间。实施例5 中各反应物组成、质量流量及反应条件、产物组成如表1中所示。

38.对比例1

39.使用间歇方法对氟苯进行硝化制备对氟硝基苯和2,4-二硝基氟苯的方法,包括以下步骤:在四口烧瓶中,先加入80g氟苯;在另一个反应容器中先加入98%硝酸100g,然后向硝酸中滴加98%浓硫酸400g,边滴加边搅拌得到混酸;将混酸缓慢滴入80g氟苯中,控制温度100℃,滴加时间1小时,滴完保温反应5小时。剩余氟苯20.7area%,对氟硝基苯35.8area%,邻氟硝基苯23.6area%,2,4-二硝基氟苯19.3area%。对比例1中各反应物组成、质量流量及反应条件、产物组成如表1中所示。

40.对比例2

41.利用金属微反应器制备对氟硝基苯和2,4-二硝基氟苯的方法,与实施例1相比,不同之处在于改变硝酸、硫酸的质量浓度。对比例2中各反应物组成、质量流量及反应条件、产物组成如表1中所示。

42.对比例3

43.利用金属微反应器制备对氟硝基苯和2,4-二硝基氟苯的方法,与实施例1相比,不同之处在于改变硫酸质量。对比例3中各反应物组成、质量流量及反应条件、产物组成如表1中所示。

44.对比例4

45.利用金属微反应器制备对氟硝基苯和2,4-二硝基氟苯的方法,与实施例1相比,不同之处在于改变混酸、氟苯的质量流量。对比例4中各反应物组成、质量流量及反应条件、产物组成如表1中所示。

46.对比例5

47.利用金属微反应器制备对氟硝基苯和2,4-二硝基氟苯的方法,与实施例1相比,不

同之处在于改变反应温度。对比例5中各反应物组成、质量流量及反应条件、产物组成如表1中所示。

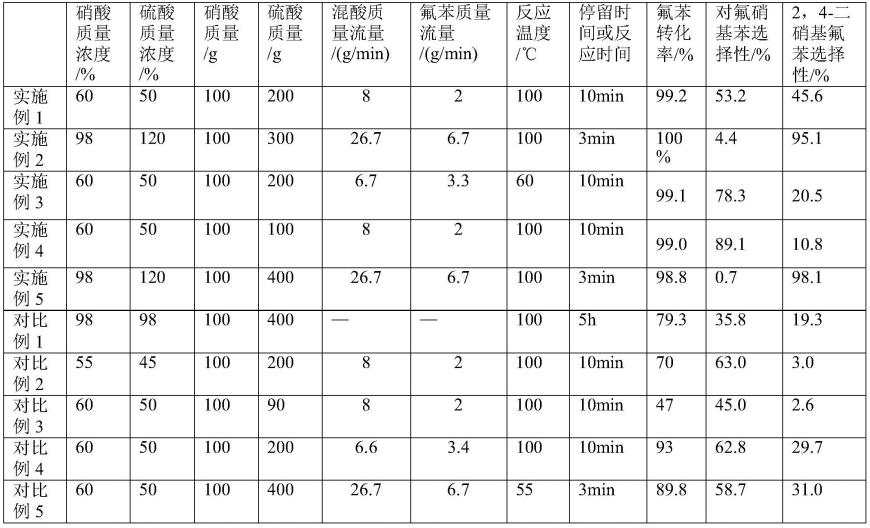

48.表1.实施例及对比例中各反应物组成、反应条件、产物组成及选择性

[0049][0050]

实施例1与对比例1相比,采用微反应器进行反应,停留时间短,氟苯转化率高达99.2%,其中对氟硝基苯占比53.2%,2,4-二硝基氟苯占比为45.6%,产物选择性高,总选择性可达 98.8%,并且安全性好;对比例1的瓶式反应的氟苯转化率较低(79.3%),对氟硝基苯(35.8%) 和2,4-二硝基氟苯(19.3%)的选择性更差。

[0051]

对比例2与实施例1相比,硝酸浓度和硫酸浓度较低,导致硝化能力减弱,造成氟苯转化率较低,对氟硝基苯和2,4-二硝基氟苯的选择性均较低。

[0052]

对比例3与实施例1相比,混酸中硫酸用量少于硝酸,反应的脱水能力变弱,导致硝化转化率不高,氟苯转化率低至47%,使对氟硝基苯和2,4-二硝基氟苯的选择性均较低。

[0053]

对比例4与实施例1相比,氟苯与混酸的质量流量比低于2:1,减小了混酸比例,导致硝化能力变弱,氟苯转化率下降。

[0054]

对比例5与实施例1相比,反应温度较低,氟苯转化率下降。

[0055]

实施例1-5中,各实施例的氟苯转化率均不低于98.8%,且产物总选择性均不低于98.8%,这表明通过本发明所提供的制备对氟硝基苯和2,4-二硝基氟苯的方法,对生产成本以及产品的选择性都具有明显的提升。其中,实施例2中氟苯的转化率可达100%,产物总选择性可达 99.5%;实施例4中氟苯的转化率可达99%,产物总选择性可达99.9%,而对比例2~5仅改变各组分的占比、温度等,导致氟苯转化率以及产物总选择性急剧下降,可见采用本发明的制备方法,满足条件:硝酸的质量浓度为60-98%;硫酸的质量浓度为50-120%;硫酸与硝酸的质量比为(1-4):1;氟苯与混酸的质量流量比例为1:(2-8)时,各参数之间具存在协同作用,大幅提高了氟苯的转化率以及产物总选择性。同时当硫酸与硝酸的质量比为3:1时,氟苯的转化率可达100%,这主要是因为当硫酸与硝酸质量比为3:1时,硫酸对硝化能力的提升效果最优。此外,本发明选择硫酸与硝酸的质量比为(1~4):1,是因为当硫酸

与硝酸的质量比为(1~4):1的范围内,才能保障混酸的硝化能力。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1