一种等电点沉淀结合超滤协同阳离子交换提取咸鸭蛋清溶菌酶的方法

本发明涉及溶菌酶提取,具体为一种等电点沉淀结合超滤协同阳离子交换提取咸鸭蛋清溶菌酶的方法。

背景技术:

1、咸鸭蛋清是咸鸭蛋的重要组成部分,作为咸鸭蛋黄生产过程中产生的副产物,每年都有万吨的咸鸭蛋清被遗留,因其含有质量分数7%~10%的含盐量而导致利用困难,常被大多数食品企业所废弃。一方面造成优质蛋白质资源的浪费,另一方面咸鸭蛋清的腐败分解严重污染周围环境和水源。咸鸭蛋清的氨基酸组成与鸡蛋清极其相似,是一种能被人体充分利用的全价优质蛋白质。因此,研究咸鸭蛋清的合理利用,实现其营养增值,有利于提高资源的合理利用率;

2、溶菌酶是咸鸭蛋清中主要的生物活性成分之一,可催化水解细菌细胞壁中的n-乙酰胞壁酸和n-乙酰葡萄糖胺之间的β-1,4糖苷键。溶菌酶是自然界中广泛存在的天然抗菌物质,其在鸟类和家禽的蛋清中含量最为丰富,约占蛋清总蛋白的3.50%,是who/fda安全认可的食品防腐剂,在食品、医药、日用化工等领域中实现了广泛应用。目前,市场上的商品溶菌酶大都是鸡蛋清分离纯化获得,对于咸鸭蛋清中溶菌酶的分离纯化还是鲜有文献报道;

3、溶菌酶的提取方法主要有直接结晶法、离子交换法、超滤法、双水相系统分离法、反胶团萃取法和亲和膜色谱法等。一些技术中采用活性蓝4和活性红120染料配体固定化复合膜纯化蛋清溶菌酶,对于活性红120和活性蓝4固定膜纯化溶菌酶的回收率分别为72%和16%。活性红120固定化膜为从蛋清中纯化溶菌酶表现出高吸附能力和高选择性。然而该技术实验操作难度大,成本相对较大,难以实现工业化量产。一些技术中采用氧化硅基质层之间保留非共价结合几丁质制备复合生物吸附剂,用于从未稀释的蛋清中纯化溶菌酶。研究结果表明去除了蛋清中87%的溶菌酶,通过过滤回收基质,最后溶菌酶的总收率为64%,纯化因子为20。该工艺具有低成本和高吸附性特点,但工艺制备复合生物吸附剂难度高,过程繁琐,生产上具有一定的局限性。一些技术中利用双水相分配系统与膜分离技术相结合,制得总回收率为47.5%,纯化因子为10.5,比活力为34188u/mg的溶菌酶。此工艺采用二元分离技术相结合的方法提取溶菌酶,获得的溶菌酶纯度较高,但该研究仍需进一步探索回收残余蛋清蛋白以及进一步实现溶菌酶扩大提取过程。

4、综上所述,针对现有技术对溶菌酶的提取,缺乏从咸鸭蛋中进行提取的合适方法,同时存在提取效率较低,工艺制备成本较高,操作复杂等问题,本研究创新性的采用等电点沉淀、超滤和阳离子交换相结合的方法对咸鸭蛋清溶菌酶进行分离纯化,并对咸鸭蛋清溶菌酶的酶学性质进行初步探究,以期为咸鸭蛋清溶菌酶的工业化提纯提供一条新思路。

5、针对上述问题,急需在原有溶菌酶提取的基础上进行创新设计。

技术实现思路

1、本发明的目的在于提供一种等电点沉淀结合超滤协同阳离子交换提取咸鸭蛋清溶菌酶的方法,以解决上述背景技术提出现有技术中针对溶菌酶提取,存在提取效率较低,工艺制备成本较高,操作复杂的问题,本发明技术方案针对现有技术解决方案过于单一的技术问题,提供了显著不同于现有技术的解决方案。

2、为实现上述目的,本发明提供如下技术方案:一种等电点沉淀结合超滤协同阳离子交换提取咸鸭蛋清溶菌酶的方法,该提取方法包括以下步骤:

3、s1:实验材料预处理

4、s1.1:咸鸭蛋清样品预处理:取一定量咸鸭蛋清,用2-4层纱布过滤,除去蛋清液中的杂质,然后采用磁力搅拌器搅拌20min,搅拌速度以不引起蛋清起泡为宜;

5、s1.2:离子交换树脂的预处理:量取一定体积d152大孔弱酸性阳离子交换树脂,用蒸馏水反复清洗,去掉其中杂质,再量取1000ml浓度为1mol/l的盐酸浸泡树脂12h,倾出上清液,然后用蒸馏水冲洗至ph值为6左右,再量取1000ml浓度为1mol/l氢氧化钠溶液浸泡树脂12h,倾出上清液,用蒸馏水冲洗至ph值为9左右,用水浸泡备用;

6、s2:等电点沉淀初步去杂蛋白

7、量取一定体积经预处理后的咸鸭蛋清,以体积比为1:4的比例加入c=0.20mol/l,ph=6.8的磷酸盐缓冲液混合均匀,放于4℃冰箱静置24h,然后使用冷冻离心机在温度4℃,转速12000r/min条件下离心20min,收集上清液;

8、s3:咸鸭蛋清超滤处理

9、s3.1:以10倍ph=8.5,c=0.20mol/l的磷酸盐缓冲液将初步去杂的咸鸭蛋清稀释,用高压均质机在24mpa条件下均质,室温下操作;

10、s3.2:咸鸭蛋清中杂蛋白的分子量大多大于30kda,采用截留分子量为30kda的pes膜超滤后能尽可能去除绝大多数杂蛋白,又充分保留咸鸭蛋清中的溶菌酶透过超滤膜,起到纯化溶菌酶的目的,实验在室温下进行,操作压力为0.35mpa,以ph=8.5,c=0.20mol/l的磷酸盐缓冲液3倍连续稀释,收集透过液,以待进一步纯化;

11、s3.3:采用截留分子量为5kda的pes膜,操作压力为0.35mpa,室温下进行超滤除盐浓缩,收集截留液,以待进一步纯化;

12、s4:阳离子交换吸附纯化溶菌酶

13、将上述步骤s3.3中经脱盐后的截留液与步骤s1.2中一定量预处理的d152离子交换树脂搅拌混合,使树脂全部悬浮其中,搅拌吸附一段时间后静置分层,弃去上清液,滤干树脂,再加入等体积一定浓度的硫酸铵溶液,搅拌洗脱一段时间,滤出洗脱液,重复洗脱树脂3次,合并滤出的洗脱液;

14、s5:超滤离心管浓缩,冷冻干燥

15、采用截留量为10kda的超滤离心管中,于5000×g,离心20min,保留上层截留液,再将截留液冷冻干燥制成干粉,低温保存,完成制备;

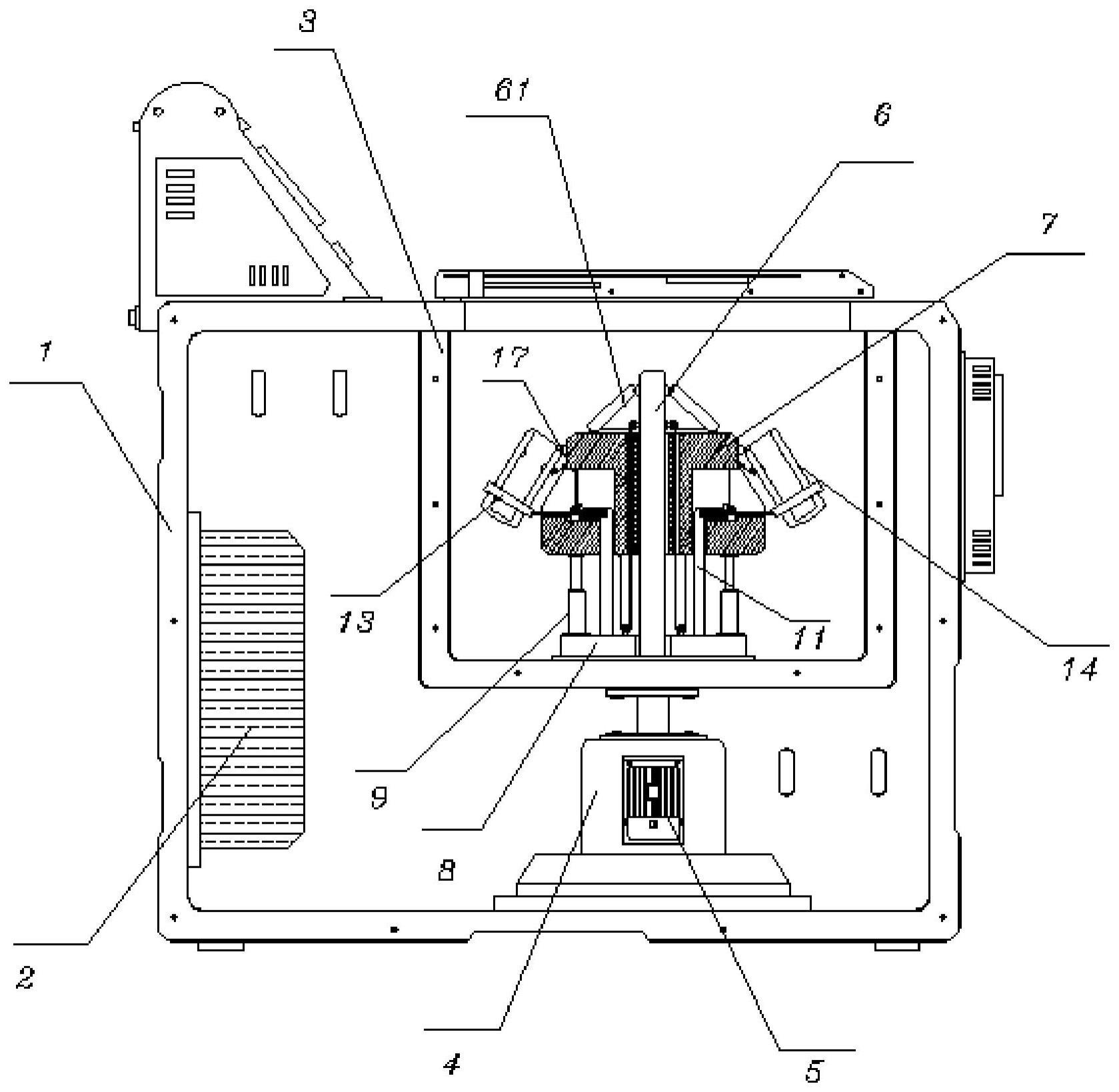

16、上述步骤s2所述的冷冻离心机包括箱体,所述箱体内部的侧壁上安装有制冷器,且箱体内部的顶部位置固定有安装框,并且箱体内部的顶部设置有安装座,而且安装座内嵌入式固定有电机;

17、还包括:

18、驱动杆,所述驱动杆的底部与电机的输出端相连接,且驱动杆贯穿轴承安装于安装框内,并且驱动杆的外侧套设有离心座,而且离心座位于安装框内,所述离心座中部空心处的内壁上竖直开设有定位槽,且定位槽内设置有定位杆,并且定位杆固定于驱动杆的外侧位置,所述安装框内部的底部轴承安装有环座,且环座的顶部边缘处与离心座的底部边缘处固定有弹性伸缩杆,所述离心座的外侧开设有调节槽,且调节槽内竖直贴合滑动有调节杆,并且调节杆的底部贯穿离心座固定于环座的顶部位置,而且调节杆位于弹性伸缩杆的内侧,所述调节杆顶部边端嵌入式滑动安装有限位杆,且限位杆的外端转轴连接有限位套,并且限位套内安装有安装筒,而且安装筒的顶部边缘处转轴连接于离心座的顶部边缘处,所述调节杆外端部的顶部位置处转轴连接有齿辊,且齿辊位于限位杆的上方,所述齿辊的后端固定有齿轮,且齿轮的一侧啮合有齿条,并且齿条竖向固定于调节槽内;

19、蜗杆,所述蜗杆通过扭簧嵌入式轴承安装于安装筒内壁的顶部位置处,且蜗杆上绕设有第一拉绳,并且第一拉绳的一端固定于离心座外侧的顶部位置,所述蜗杆的中部啮合有蜗轮,且蜗轮嵌入式活动安装于安装筒的内部,并且蜗轮的内壁上固定有凸块,所述安装筒的内壁上通过弹簧嵌入式弹性滑动安装有夹紧杆,且夹紧杆的内端固定有橡胶垫;

20、配重条,所述配重条的顶部转轴安装于驱动杆顶部的外侧,且配重条位于离心座的上方位置,并且配重条内侧的底部位置固定有第二拉绳,所述第二拉绳绕设在第一导辊和第二导辊上,且第一导辊固定于驱动杆外侧的顶部,并且第二导辊固定于环座的顶部,所述第二拉绳从第一导辊方向贯穿离心座到达第二导辊,且第二拉绳的一端绕过第二导辊固定于离心座的底部。

21、优选的,所述阳离子吸附交换条件为每100ml蛋清滤液中树脂用量为35ml、吸附时间为6h、(nh4)2so4浓度为1.00mol/l、洗脱时间为60min。

22、优选的,所述配重条在驱动杆上等角度分布,且配重条初始状态呈倾斜设置,并且配重条的分布位置与安装筒的分布位置相对应,而且安装筒的初始状态呈倾斜设置。

23、优选的,所述定位杆在驱动杆上等角度分布有三个,且定位杆与定位槽侧壁相贴,并且定位槽在定位杆上竖直滑动。

24、优选的,所述限位杆的顶部等间距固定有齿块,且齿块与齿辊相啮合,并且限位杆在调节杆端部横向贴合滑动。

25、优选的,所述凸块呈弧形结构设计,且凸块与夹紧杆的分布位置相对应,并且夹紧杆等角度分布在安装筒内,而且凸块的运动轨迹与夹紧杆的端部重合。

26、与现有技术相比,本发明的有益效果是:

27、1.本发明,首先利用杂蛋白的等电点和分子量性质,通过等电点和超滤技术分离杂蛋白,得到高含盐量溶菌酶粗液,二次超滤实现脱盐和溶菌酶富集,离子交换吸附进行溶菌酶的提纯,通过多重工艺实现咸鸭蛋清溶菌酶的低盐度,高纯度的选择性分离,利用等电点沉淀和两次超滤技术去除咸鸭蛋清中其他的蛋白质、含盐量以及溶菌酶的富集,再以阳离子交换选择性吸附溶菌酶,实现溶菌酶的提纯,最后以超滤离心管进行脱盐浓缩,冷冻干燥制得溶菌酶成品,该方法所用工艺简单快捷,条件温和,可以获得高纯度与高生物活性的溶菌酶,整体操作简单,在获取较高提取率的同时,工艺成本较低;

28、2.本发明,在对混合后的咸鸭蛋清和磷酸盐缓冲液进行冷冻离心分离过程中,利用离心力带动配重条活动,由配重条带动离心座移动,进而带动安装筒向上转动,可以使得安装筒内的试管趋于水平状态,相较于传统技术中,在试管倾斜状态下进行离心分离而言,本发明,安装筒初始状态下处于倾斜状态,方便试管的放置和拿取,在离心力作用下,由配重条带动安装筒的活动,通过将安装筒和试管调节至趋于水平的状态,使得离心力和试管的放置方向趋于一致,可以有效提高分离效果,而传统倾斜状态下,离心力方向和试管管壁方向趋于垂直状态,使得分离的溶液大部分被甩至管壁上,难以及时沉淀在底部,导致分离效果较差,进一步的,安装筒在向上移动过程中,还可以带动蜗杆转动,由蜗杆和蜗轮带动夹紧杆移动,通过夹紧杆配合橡胶垫对试管进行夹紧,提高使用时的安全性,可以有效避免试管破损,同时,由于安装筒的移动角度是受配重条影响,而配重条的移动角度受驱动杆的转速影响,本发明,还可以通过调整转速来调整配重条的倾斜角度,进而调整安装筒的倾斜角度,适用于不同情况下的离心分离操作。

- 还没有人留言评论。精彩留言会获得点赞!