一种聚四氟乙烯悬浮树脂生产工艺的制作方法

1.本发明涉及化工技术领域,具体来说,涉及一种聚四氟乙烯悬浮树脂生产工艺。

背景技术:

2.在众多的氟塑料中,聚四氟乙烯树脂具有很好的耐热性、非粘着性、耐候性、耐药品性、低摩擦系数和电气特性等,最为人们所广泛接触和使用,在现代工业中发挥了重要的作用,素有“塑料王”之称。ptfe悬浮树脂,占ptfe树脂75%以上,它是ptfe树脂主要产品品种之一。

3.聚四氟乙烯树脂作为工程塑料,ptfe树脂(聚四氟乙烯)存在抗蠕变性较差,硬度低,不耐磨,制品空隙率较大等缺点。存在上述缺点主要原因是因为ptfe的线性有规僵直的高分子链结构,使得聚合物具有很高的结晶度和熔融粘度。解决上述问题通常采用物理改性和化学改性的方法予以弥补。物理改性主要是指ptfe树脂的填充技术。而化学改性采用的方法是四氟乙烯单体和其它全氟烯烃类的单体共聚合。随着含氟聚合物理论的发展,添加极少量全氟烯类或全氟乙烯基醚类改性单体,可使得到的聚四氟乙烯树脂某些性能得到改善和提高,同时又完全具有四氟乙烯悬浮树脂的加工性能。

4.上述方法中引发体系都采用的无机引发体系,聚合反应过程控制较难,且向聚合体系中引入较多的无机离子,影响树脂的加工性能;存在树脂分子量低,拉伸性能差,使得树脂分子量方面存在不足,基础强度低,限制了聚四氟乙烯悬浮树脂的高端应用,且聚合温度控制都采用的恒温操作,聚合反应前期引发过快,聚合反应后期存在四氟乙烯单体反应自加速现象。

5.针对相关技术中的问题,目前尚未提出有效的解决方案。

技术实现要素:

6.针对相关技术中的问题,本发明提出一种聚四氟乙烯悬浮树脂生产工艺,以克服现有相关技术所存在的上述技术问题。

7.为此,本发明采用的具体技术方案如下:

8.一种聚四氟乙烯悬浮树脂生产工艺,包括以下原料组份:

9.去离子水40-60份、四氟乙烯单体10-18份、改性单体2-8份、引发剂1-5份、还原剂0.2-1份、缓冲盐0.2-1份和组合物3-9份;

10.所述组合物由在自由基引发剂和分子量促进剂组成,所述四氟乙烯单体在所述自由基引发剂和所述分子量促进剂的作用下发生悬浮聚合反应;

11.其由以下方法制备;

12.向反应釜中加入去离子水,预留20-30%的空间,加入引发剂、缓冲盐,将反应釜升温至35-55℃,得到混合物;

13.向所述混合物中继续添加所述改性单体、所述还原剂和所述四氟乙烯单体进行聚合反应;

14.反应开始后,向体系中补加剩余所述改性单体,并在反应过程中,持续补加剩余四氟乙烯单体,并控温;

15.反应结束后产物经水洗、干燥、份碎得到改性聚四氟乙烯悬浮树脂份末;

16.将得到所述聚四氟乙烯树脂份末在10-200℃和12-64map下压成坯料,得到预成型物;

17.将得到的所述预成型物放入预先准备的模具中,一起放入烧结炉烧结,加热到280-500℃;

18.将坯料在模具内以设定的冷却速率在烧结料内逐渐冷却至室温,得到聚四氟乙烯悬浮树脂坯料;

19.将得到的聚四氟乙烯悬浮树脂坯料车削成一定厚度的片材或薄膜,得到可增强抗蠕焊接性的聚四氟乙烯悬浮树脂。

20.作为优选的,所述分子量促进剂为全氟丁基乙烯。

21.作为优选的,所述控温为:当四氟乙烯单体的投料量为0-18%时,控制温度在40-65℃间增长,当四氟乙烯单体的的投料量为18-78%时,保持反应温度为50-60℃,当四氟乙烯单体的投料量为78-100%时,温度控制在45-55℃。

22.作为优选的,所述还原剂为亚硫酸钠、亚硫酸氢钠、硫酸亚铁、草酸中的一种或几种,所述缓冲盐为磷酸二氢钠、磷酸氢二钠、磷酸钠、磷酸钾、焦磷酸钾中的一种或几种。

23.作为优选的,所述改性单体为全氟丙烯、全氟甲基乙烯基醚或全氟丙基乙烯基醚,所述有机引发剂包括过氧化丁二酸、过氧化苯甲酰中的一种或几种。

24.作为优选的,所述悬浮聚合反应的温度为18-38℃,所述悬浮聚合反应的压力为0.5-1.5mpa。

25.作为优选的,所述无机引发剂包括硫酸钾、过硫酸钠、过硫酸铵、高锰酸钾-草酸、溴酸钾-亚硫酸钠、溴酸钾-亚硫酸氢钠中的一种或几种。

26.作为优选的,所述预成型物上的温度分布应均匀,温度差应控制在

±

5℃之内;烧结炉应有良好的绝热层以致在闭门冷却时降温速率不超过20℃/h。

27.作为优选的,所述压铸机应选用能快速上升的压机,压力需达64mpa,压机上装有加热炉。

28.作为优选的,所述模具采用热处理过的镍铬钢制作的全压式模具,通过热油循环或电热加热。

29.本发明的有益效果为:采用降温操作,可以有效的控制聚合反应的自加速现象,保证改性单体可以均匀的连接到聚合物高分子主链上,并在相同改性单体用量情况下提高聚合物中改性单体的含量,增强树脂的抗蠕变形和可焊接性,提高基础强度,使得产品树脂结构均匀,性能优异。

附图说明

30.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

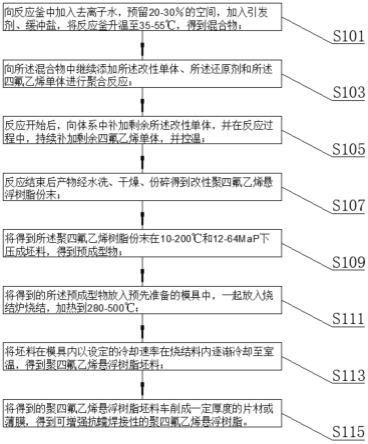

31.图1是根据本发明实施例的一种聚四氟乙烯悬浮树脂生产工艺的步骤流程图。

具体实施方式

32.为进一步说明各实施例,本发明提供有附图,这些附图为本发明揭露内容的一部分,其主要用以说明实施例,并可配合说明书的相关描述来解释实施例的运作原理,配合参考这些内容,本领域普通技术人员应能理解其他可能的实施方式以及本发明的优点,图中的组件并未按比例绘制,而类似的组件符号通常用来表示类似的组件。

33.根据本发明的实施例,提供了一种聚四氟乙烯悬浮树脂生产工艺。

34.实施例一;

35.如图1所示,根据本发明实施例的聚四氟乙烯悬浮树脂生产工艺,包括以下原料组份:

36.去离子水40-60份、四氟乙烯单体10-18份、改性单体2-8份、引发剂1-5份、还原剂0.2-1份、缓冲盐0.2-1份和组合物3-9份;

37.所述组合物由在自由基引发剂和分子量促进剂组成,所述四氟乙烯单体在所述自由基引发剂和所述分子量促进剂的作用下发生悬浮聚合反应;

38.其由以下方法制备;

39.向反应釜中加入去离子水,预留20-30%的空间,加入引发剂、缓冲盐,将反应釜升温至35-55℃,得到混合物;

40.向所述混合物中继续添加所述改性单体、所述还原剂和所述四氟乙烯单体进行聚合反应;

41.反应开始后,向体系中补加剩余所述改性单体,并在反应过程中,持续补加剩余四氟乙烯单体,并控温;

42.反应结束后产物经水洗、干燥、份碎得到改性聚四氟乙烯悬浮树脂份末;

43.将得到所述聚四氟乙烯树脂份末在10-200℃和12-64map下压成坯料,得到预成型物;

44.将得到的所述预成型物放入预先准备的模具中,一起放入烧结炉烧结,加热到280-500℃;

45.将坯料在模具内以设定的冷却速率在烧结料内逐渐冷却至室温,得到聚四氟乙烯悬浮树脂坯料;

46.将得到的聚四氟乙烯悬浮树脂坯料车削成一定厚度的片材或薄膜,得到可增强抗蠕焊接性的聚四氟乙烯悬浮树脂。

47.所述分子量促进剂为全氟丁基乙烯。

48.所述控温为:当四氟乙烯单体的投料量为0-18%时,控制温度在40-65℃间增长,当四氟乙烯单体的的投料量为18-78%时,保持反应温度为50-60℃,当四氟乙烯单体的投料量为78-100%时,温度控制在45-55℃。

49.所述还原剂为亚硫酸钠、亚硫酸氢钠、硫酸亚铁、草酸中的一种或几种,所述缓冲盐为磷酸二氢钠、磷酸氢二钠、磷酸钠、磷酸钾、焦磷酸钾中的一种或几种。

50.所述改性单体为全氟丙烯、全氟甲基乙烯基醚或全氟丙基乙烯基醚,所述有机引发剂包括过氧化丁二酸、过氧化苯甲酰中的一种或几种。

51.所述悬浮聚合反应的温度为18-38℃,所述悬浮聚合反应的压力为0.5-1.5mpa。

52.所述无机引发剂包括硫酸钾、过硫酸钠、过硫酸铵、高锰酸钾-草酸、溴酸钾-亚硫酸钠、溴酸钾-亚硫酸氢钠中的一种或几种。

53.所述预成型物上的温度分布应均匀,温度差应控制在

±

5℃之内;烧结炉应有良好的绝热层以致在闭门冷却时降温速率不超过20℃/h。

54.所述压铸机应选用能快速上升的压机,压力需达64mpa,压机上装有加热炉。

55.所述模具采用热处理过的镍铬钢制作的全压式模具,通过热油循环或电热加热。

56.实施例二;

57.如图1所示,根据本发明实施例的聚四氟乙烯悬浮树脂生产工艺,包括以下原料组份:

58.去离子水40份、四氟乙烯单体10份、改性单体2份、引发剂1份、还原剂0.2份、缓冲盐0.2份和组合物3份;

59.所述组合物由在自由基引发剂和分子量促进剂组成,所述四氟乙烯单体在所述自由基引发剂和所述分子量促进剂的作用下发生悬浮聚合反应;

60.其由以下方法制备;

61.向反应釜中加入去离子水,预留20-30%的空间,加入引发剂、缓冲盐,将反应釜升温至35-55℃,得到混合物;

62.向所述混合物中继续添加所述改性单体、所述还原剂和所述四氟乙烯单体进行聚合反应;

63.反应开始后,向体系中补加剩余所述改性单体,并在反应过程中,持续补加剩余四氟乙烯单体,并控温;

64.反应结束后产物经水洗、干燥、份碎得到改性聚四氟乙烯悬浮树脂份末;

65.将得到所述聚四氟乙烯树脂份末在10-200℃和12-64map下压成坯料,得到预成型物;

66.将得到的所述预成型物放入预先准备的模具中,一起放入烧结炉烧结,加热到280-500℃;

67.将坯料在模具内以设定的冷却速率在烧结料内逐渐冷却至室温,得到聚四氟乙烯悬浮树脂坯料;

68.将得到的聚四氟乙烯悬浮树脂坯料车削成一定厚度的片材或薄膜,得到可增强抗蠕焊接性的聚四氟乙烯悬浮树脂。

69.实施例三;

70.如图1所示,根据本发明实施例的聚四氟乙烯悬浮树脂生产工艺,包括以下原料组份:

71.去离子水50份、四氟乙烯单体14份、改性单体6份、引发剂3份、还原剂0.6份、缓冲盐0.6份和组合物6份;

72.所述组合物由在自由基引发剂和分子量促进剂组成,所述四氟乙烯单体在所述自由基引发剂和所述分子量促进剂的作用下发生悬浮聚合反应;

73.其由以下方法制备;

74.向反应釜中加入去离子水,预留20-30%的空间,加入引发剂、缓冲盐,将反应釜升

温至35-55℃,得到混合物;

75.向所述混合物中继续添加所述改性单体、所述还原剂和所述四氟乙烯单体进行聚合反应;

76.反应开始后,向体系中补加剩余所述改性单体,并在反应过程中,持续补加剩余四氟乙烯单体,并控温;

77.反应结束后产物经水洗、干燥、份碎得到改性聚四氟乙烯悬浮树脂份末;

78.将得到所述聚四氟乙烯树脂份末在10-200℃和12-64map下压成坯料,得到预成型物;

79.将得到的所述预成型物放入预先准备的模具中,一起放入烧结炉烧结,加热到280-500℃;

80.将坯料在模具内以设定的冷却速率在烧结料内逐渐冷却至室温,得到聚四氟乙烯悬浮树脂坯料;

81.将得到的聚四氟乙烯悬浮树脂坯料车削成一定厚度的片材或薄膜,得到可增强抗蠕焊接性的聚四氟乙烯悬浮树脂。

82.实施例四;

83.如图1所示,根据本发明实施例的聚四氟乙烯悬浮树脂生产工艺,包括以下原料组份:

84.去离子水60份、四氟乙烯单体18份、改性单体8份、引发剂5份、还原剂1份、缓冲盐1份和组合物9份;

85.所述组合物由在自由基引发剂和分子量促进剂组成,所述四氟乙烯单体在所述自由基引发剂和所述分子量促进剂的作用下发生悬浮聚合反应;

86.其由以下方法制备;

87.向反应釜中加入去离子水,预留20-30%的空间,加入引发剂、缓冲盐,将反应釜升温至35-55℃,得到混合物;

88.向所述混合物中继续添加所述改性单体、所述还原剂和所述四氟乙烯单体进行聚合反应;

89.反应开始后,向体系中补加剩余所述改性单体,并在反应过程中,持续补加剩余四氟乙烯单体,并控温;

90.反应结束后产物经水洗、干燥、份碎得到改性聚四氟乙烯悬浮树脂份末;

91.将得到所述聚四氟乙烯树脂份末在10-200℃和12-64map下压成坯料,得到预成型物;

92.将得到的所述预成型物放入预先准备的模具中,一起放入烧结炉烧结,加热到280-500℃;

93.将坯料在模具内以设定的冷却速率在烧结料内逐渐冷却至室温,得到聚四氟乙烯悬浮树脂坯料;

94.将得到的聚四氟乙烯悬浮树脂坯料车削成一定厚度的片材或薄膜,得到可增强抗蠕焊接性的聚四氟乙烯悬浮树脂。

95.如图1所示,根据本发明的实施例,还提供了一种聚四氟乙烯悬浮树脂生产工艺。

96.包括以下步骤:

97.步骤s101、向反应釜中加入去离子水,预留20-30%的空间,加入引发剂、缓冲盐,将反应釜升温至35-55℃,得到混合物;

98.步骤s103、向所述混合物中继续添加所述改性单体、所述还原剂和所述四氟乙烯单体进行聚合反应;

99.步骤s105、反应开始后,向体系中补加剩余所述改性单体,并在反应过程中,持续补加剩余四氟乙烯单体,并控温;

100.步骤s107、反应结束后产物经水洗、干燥、份碎得到改性聚四氟乙烯悬浮树脂份末;

101.步骤s109、将得到所述聚四氟乙烯树脂份末在10-200℃和12-64map下压成坯料,得到预成型物;

102.步骤s111、将得到的所述预成型物放入预先准备的模具中,一起放入烧结炉烧结,加热到280-500℃;

103.步骤s113、将坯料在模具内以设定的冷却速率在烧结料内逐渐冷却至室温,得到聚四氟乙烯悬浮树脂坯料;

104.步骤s115、将得到的聚四氟乙烯悬浮树脂坯料车削成一定厚度的片材或薄膜,得到可增强抗蠕焊接性的聚四氟乙烯悬浮树脂。

105.综上所述,借助于本发明的上述技术方案,采用降温操作,可以有效的控制聚合反应的自加速现象,保证改性单体可以均匀的连接到聚合物高分子主链上,并在相同改性单体用量情况下提高聚合物中改性单体的含量,增强树脂的抗蠕变形和可焊接性,提高基础强度,使得产品树脂结构均匀,性能优异。

106.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1