一种煤气化耦合煤焦化联产制1,4-丁二醇与液氨的工艺的制作方法

1.本发明涉及bdo生产相关技术领域,具体为一种煤气化耦合煤焦化联产制1,4-丁二醇与液氨的工艺。

背景技术:

2.1,4-丁二醇简称bdo,是一种有机物,分子式为c4h10o2,分子量为90.12,其外观为无色或淡黄色油状液体,可燃,凝固点20.1℃,折射率1.4461,能溶于甲醇、乙醇、丙酮,微溶于乙醚,有吸湿性,气味苦,入口则略有甜味;其可用作溶剂和增湿剂,也可用于制增塑剂、药物、聚酯树脂、聚氨基甲酸酯树脂等;

3.现有的炔醛法生产bdo生产过程中,乙炔一般从传统的电石水解法获得或者天然气部分氧化法获得,电石生产过程污染严重、能耗高,而现阶段天然气资源严重短缺,丰富的焦炉煤气面临高效利用的技术现状;

4.但是现有技术中常把焦炉煤气作为燃料使用,这样不仅会造成巨大的浪费,还会产生污染和浪费,所以焦炉煤气的综合利用成为焦化企业生存与发展的关键。

技术实现要素:

5.本发明的目的在于提供一种煤气化耦合煤焦化联产制1,4-丁二醇与液氨的工艺,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:一种煤气化耦合煤焦化联产制1,4-丁二醇与液氨的工艺,所述煤气化耦合煤焦化联产制1,4-丁二醇与液氨的工艺包括:

7.步骤一:荒煤气净化过程,所述荒煤气净化过程中,先通过除尘设备对荒煤气进行除尘净化,以得到预处理荒煤气;

8.步骤二:煤气化工艺过程,所述煤气化工艺过程中,先将煤粉在100℃的环境下进行干燥,然后将粉煤添加至气化炉之中,并在4~7kpa的压力和1000℃的温度下进行合成气反应,以生成一次一氧化碳气体和一次氢气;

9.步骤三:变压吸附提氢过程,所述变压吸附提氢过程中,通过降温处理,让一次一氧化碳气体液化,然后再对一次氢气进行分离处理;

10.步骤四:荒煤气变换工艺过程,所述荒煤气变换工艺过程中,通过将预处理荒煤气输送至反应塔之中,并在190℃-480℃,3-5mpa的压力条件下,使用变换催化剂,将得到的焦炉煤气与水蒸气进行co变换反应,然后再将焦炉煤气中的co和一次一氧化碳气体转化生成二次氢气,并生成二次焦炉煤气;

11.步骤五:脱碳工艺过程,所述脱碳工艺过程中,通过将二次焦炉煤气通过脱碳溶剂进行脱碳反应,以得到三次焦炉煤气;

12.步骤六:甲烷化工艺过程,所述甲烷化工艺过程中,通过将三次焦炉煤气在甲烷化催化剂的作用下进行催化反应,以将三次焦炉煤气中的co和co2转化为甲烷;

13.步骤七:深冷工艺过程,所述深冷工艺过程中,通过将甲烷化工艺过程得到的甲烷

与三次焦炉煤气的混合气体经过干燥、脱水处理后,再采用混合制冷剂在-165℃至-162℃进行液化,以产出甲烷含量在为98wt%以上的液态天然气,并且同时生成副产物二次氢气与氮气;

14.步骤八:氧化法制乙炔过程,所述氧化法制乙炔过程中,通过将深冷工艺过程处理得到的液态天然气预热至650-750℃,然后通过乙炔裂解炉混合器中进行混合,并在1300-1500℃的温度下,让甲烷部分氧化、裂解,得到含有乙炔的裂解气;

15.步骤九:炔醛法制bdo过程,所述炔醛法制bdo过程中,通过在裂解气之中分离出一次乙炔气体,并对一次乙炔气体进行提纯处理,以得到二次乙炔气体,并将二次乙炔气体与甲醛作为原料,并在催化剂的作用下生成1,4-丁炔二醇,并将1,4-丁炔二醇加入氢反应器之中与氢气进行加氢生成粗1,4-丁二醇产品;

16.步骤十:尾气制液氨工艺过程,所述尾气制液氨工艺过程中,通过将变压吸附提氢过程中的一次氢气、深冷工艺过程中二次氢气与氮气添加至合成塔中,并添加制氨催化剂,以反应生成氨气,并经过降温处理形成液氨。

17.优选的,所述荒煤气变换工艺过程中所使用变换催化剂为巴斯夫k8-11耐硫型变换催化剂,且水蒸气与焦炉煤气的质量比为:0.4-0.5。

18.优选的,所述脱碳溶剂包括80wt%-91wt%的主剂、5wt%-16%的活化剂和0.75wt%-4wt%的助剂。

19.优选的,所述主剂包括甲基二乙醇胺与三乙醇胺,或甲基二乙醇胺与二异丙基乙醇胺,所述活化剂为伯胺与仲胺的混合物,所述伯胺为羟乙基乙二胺或2-氨基-2-甲基-1,3-丙二醇;所述仲胺为二乙醇胺或甲基一乙醇胺,所述助剂包括羟乙基六氢均三嗪和亚硫酸钠。

20.优选的,所述甲烷化工艺过程中催化剂为镍基催化剂,催化剂基体为al2o3,催化剂助剂为la或ce,催化剂中含20wt%-30wt%氧化镍,4wt%-6wt%的催化剂助剂,以及64wt%-76wt%的al2o3。

21.优选的,所述炔醛法制bdo过程中,炔醛法制bdo过程中,裂解气分离乙炔气体的过程中,反应温度为50~75℃,且压力为1.5~2.5mpa,且二次乙炔气体与甲醛催化生成1,4-丁炔二醇的过程中,反应温度为120~150℃,且压力为15~25mpa。

22.优选的,所述炔醛法制bdo过程中得到的粗1,4-丁二醇产品,先分离掉低沸点杂质和大部分的水,获得浓度为95wt%的1,4-丁二醇溶液;然后将浓度为95wt%的1,4-丁二醇溶液脱除一部分高沸点残渣并进行回收,得到高纯1,4-丁二醇溶液,并进一步提纯,最后得到终浓度在99.5wt%以上的1,4-丁二醇成品。

23.优选的,所述尾气制液氨工艺过程中,将一次氢气、二次氢气与氮气添加至合成塔中进行反应,且反应过程中所使用催化剂为feo和fe2o3,且feo和fe2o3的质量之比为9:20。

24.优选的,所述尾气制液氨工艺过程中,合成塔内部通过多级压缩后,让其内部压强达到32mpa,并控制合成塔中温度处于450~500℃范围内。

25.优选的,所述尾气制液氨工艺过程中,粗氨气经三级分凝除去其中大部分的水和硫化氢,三级分凝的条件如下:一级分凝温度120~200℃,分凝后压力0.6~2.0mpa;二级分凝温度90~150℃,分凝后压力0.55~1.5mpa;三级分凝温度30~70℃,分凝后压力0.5~1.0mpa,分凝后的氨气冷却至-30~20℃,氨气转化为液氨。

26.与现有技术相比,本发明的有益效果是:本发明通过:荒煤气净化过程、煤气化工艺过程、变压吸附提氢过程、荒煤气变换工艺过程、脱碳工艺过程、甲烷化工艺过程、深冷工艺过程、氧化法制乙炔过程、炔醛法制bdo过程、尾气制液氨工艺过程等工艺实现1,4-丁二醇、液化天然气、乙炔、液氨的联产,不仅能够实现生产设备的集约化,还能够提高生产效率,在合理利用原料焦炉煤气(荒煤气)的同时,还能够避免现有技术中采用电石作为1,4-丁二醇的生产原料,存在工艺污染严重、能耗高等问题,并且还可以利用尾气中一次氢气、二次氢气与氮气生产制造液氨,从而进一步提高生产原料的利用率,从而实现降低生产成本的目的。

具体实施方式

27.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.实施例一

29.本发明提供一种技术方案:一种煤气化耦合煤焦化联产制1,4-丁二醇与液氨的工艺,包括以下步骤:

30.步骤一:荒煤气净化过程,荒煤气净化过程中,先通过除尘设备对荒煤气进行除尘净化,以得到预处理荒煤气;

31.步骤二:煤气化工艺过程,煤气化工艺过程中,先将煤粉在100℃的环境下进行干燥,然后将粉煤添加至气化炉之中,并在6kpa的压力和1000℃的温度下进行合成气反应,以生成一次一氧化碳气体和一次氢气;

32.步骤三:变压吸附提氢过程,变压吸附提氢过程中,通过降温处理,让一次一氧化碳气体液化,然后再对一次氢气进行分离处理;

33.步骤四:荒煤气变换工艺过程,荒煤气变换工艺过程中,通过将预处理荒煤气输送至反应塔之中,并在400℃,4mpa的压力条件下,使用变换催化剂,将得到的焦炉煤气与水蒸气进行co变换反应,然后再将焦炉煤气中的co和一次一氧化碳气体转化生成二次氢气,并生成二次焦炉煤气,荒煤气变换工艺过程中所使用变换催化剂为巴斯夫k8-11耐硫型变换催化剂,且水蒸气与焦炉煤气的质量比为:0.5;

34.步骤五:脱碳工艺过程,脱碳工艺过程中,通过将二次焦炉煤气通过脱碳溶剂进行脱碳反应,以得到三次焦炉煤气,脱碳溶剂包括80wt%的主剂、16%的活化剂和4wt%的助剂,主剂包括甲基二乙醇胺与三乙醇胺,或甲基二乙醇胺与二异丙基乙醇胺,活化剂为伯胺与仲胺的混合物,伯胺为羟乙基乙二胺或2-氨基-2-甲基-1,3-丙二醇;仲胺为二乙醇胺或甲基一乙醇胺,助剂包括羟乙基六氢均三嗪和亚硫酸钠;

35.步骤六:甲烷化工艺过程,甲烷化工艺过程中,通过将三次焦炉煤气在甲烷化催化剂的作用下进行催化反应,以将三次焦炉煤气中的co和co2转化为甲烷,甲烷化工艺过程中催化剂为镍基催化剂,催化剂基体为al2o3,催化剂助剂为la或ce,催化剂中含25wt%氧化镍,5wt%的催化剂助剂,以及70wt%的al2o3;

36.步骤七:深冷工艺过程,深冷工艺过程中,通过将甲烷化工艺过程得到的甲烷与三

次焦炉煤气的混合气体经过干燥、脱水处理后,再采用混合制冷剂在-164℃进行液化,以产出甲烷含量在为98wt%以上的液态天然气,并且同时生成副产物二次氢气与氮气;

37.步骤八:氧化法制乙炔过程,氧化法制乙炔过程中,通过将深冷工艺过程处理得到的液态天然气预热至720℃,然后通过乙炔裂解炉混合器中进行混合,并在1450℃的温度下,让甲烷部分氧化、裂解,得到含有乙炔的裂解气;

38.步骤九:炔醛法制bdo过程,炔醛法制bdo过程中,通过在裂解气之中分离出一次乙炔气体,并对一次乙炔气体进行提纯处理,以得到二次乙炔气体,并将二次乙炔气体与甲醛作为原料,并在催化剂的作用下生成1,4-丁炔二醇,并将1,4-丁炔二醇加入氢反应器之中与氢气进行加氢生成粗1,4-丁二醇产品,炔醛法制bdo过程中,炔醛法制bdo过程中,裂解气分离乙炔气体的过程中,反应温度为70℃,且压力为2.2mpa,且二次乙炔气体与甲醛催化生成1,4-丁炔二醇的过程中,反应温度为135℃,且压力为23mpa,炔醛法制bdo过程中得到的粗1,4-丁二醇产品,先分离掉低沸点杂质和大部分的水,获得浓度为95wt%的1,4-丁二醇溶液;然后将浓度为95wt%的1,4-丁二醇溶液脱除一部分高沸点残渣并进行回收,得到高纯1,4-丁二醇溶液,并进一步提纯,最后得到终浓度在99.5wt%以上的1,4-丁二醇成品;

39.步骤十:尾气制液氨工艺过程,尾气制液氨工艺过程中,通过将变压吸附提氢过程中的一次氢气、深冷工艺过程中二次氢气与氮气添加至合成塔中,并添加制氨催化剂,以反应生成氨气,并经过降温处理形成液氨,尾气制液氨工艺过程中,将一次氢气、二次氢气与氮气添加至合成塔中进行反应,且反应过程中所使用催化剂为feo和fe2o3,且feo和fe2o3的质量之比为9:20,尾气制液氨工艺过程中,合成塔内部通过多级压缩后,让其内部压强达到32mpa,并控制合成塔中温度处于480℃范围内,尾气制液氨工艺过程中,粗氨气经三级分凝除去其中大部分的水和硫化氢,三级分凝的条件如下:一级分凝温度170℃,分凝后压力1.7mpa;二级分凝温度130℃,分凝后压力1.2mpa;三级分凝温度56℃,分凝后压力0.8mpa,分凝后的氨气冷却至-20℃,氨气转化为液氨。

40.实施例二

41.本发明提供一种技术方案:一种煤气化耦合煤焦化联产制1,4-丁二醇与液氨的工艺,包括以下步骤:

42.步骤一:荒煤气净化过程,荒煤气净化过程中,先通过除尘设备对荒煤气进行除尘净化,以得到预处理荒煤气;

43.步骤二:煤气化工艺过程,煤气化工艺过程中,先将煤粉在100℃的环境下进行干燥,然后将粉煤添加至气化炉之中,并在6kpa的压力和1000℃的温度下进行合成气反应,以生成一次一氧化碳气体和一次氢气;

44.步骤三:变压吸附提氢过程,变压吸附提氢过程中,通过降温处理,让一次一氧化碳气体液化,然后再对一次氢气进行分离处理;

45.步骤四:荒煤气变换工艺过程,荒煤气变换工艺过程中,通过将预处理荒煤气输送至反应塔之中,并在400℃,4mpa的压力条件下,使用变换催化剂,将得到的焦炉煤气与水蒸气进行co变换反应,然后再将焦炉煤气中的co和一次一氧化碳气体转化生成二次氢气,并生成二次焦炉煤气,荒煤气变换工艺过程中所使用变换催化剂为巴斯夫k8-11耐硫型变换催化剂,且水蒸气与焦炉煤气的质量比为:0.5;

46.步骤五:脱碳工艺过程,脱碳工艺过程中,通过将二次焦炉煤气通过脱碳溶剂进行

脱碳反应,以得到三次焦炉煤气,脱碳溶剂包括83wt%的主剂、14%的活化剂和3wt%的助剂,主剂包括甲基二乙醇胺与三乙醇胺,或甲基二乙醇胺与二异丙基乙醇胺,活化剂为伯胺与仲胺的混合物,伯胺为羟乙基乙二胺或2-氨基-2-甲基-1,3-丙二醇;仲胺为二乙醇胺或甲基一乙醇胺,助剂包括羟乙基六氢均三嗪和亚硫酸钠;

47.步骤六:甲烷化工艺过程,甲烷化工艺过程中,通过将三次焦炉煤气在甲烷化催化剂的作用下进行催化反应,以将三次焦炉煤气中的co和co2转化为甲烷,甲烷化工艺过程中催化剂为镍基催化剂,催化剂基体为al2o3,催化剂助剂为la或ce,催化剂中含25wt%氧化镍,5wt%的催化剂助剂,以及70wt%的al2o3;

48.步骤七:深冷工艺过程,深冷工艺过程中,通过将甲烷化工艺过程得到的甲烷与三次焦炉煤气的混合气体经过干燥、脱水处理后,再采用混合制冷剂在-164℃进行液化,以产出甲烷含量在为98wt%以上的液态天然气,并且同时生成副产物二次氢气与氮气;

49.步骤八:氧化法制乙炔过程,氧化法制乙炔过程中,通过将深冷工艺过程处理得到的液态天然气预热至720℃,然后通过乙炔裂解炉混合器中进行混合,并在1450℃的温度下,让甲烷部分氧化、裂解,得到含有乙炔的裂解气;

50.步骤九:炔醛法制bdo过程,炔醛法制bdo过程中,通过在裂解气之中分离出一次乙炔气体,并对一次乙炔气体进行提纯处理,以得到二次乙炔气体,并将二次乙炔气体与甲醛作为原料,并在催化剂的作用下生成1,4-丁炔二醇,并将1,4-丁炔二醇加入氢反应器之中与氢气进行加氢生成粗1,4-丁二醇产品,炔醛法制bdo过程中,炔醛法制bdo过程中,裂解气分离乙炔气体的过程中,反应温度为70℃,且压力为2.2mpa,且二次乙炔气体与甲醛催化生成1,4-丁炔二醇的过程中,反应温度为135℃,且压力为23mpa,炔醛法制bdo过程中得到的粗1,4-丁二醇产品,先分离掉低沸点杂质和大部分的水,获得浓度为95wt%的1,4-丁二醇溶液;然后将浓度为95wt%的1,4-丁二醇溶液脱除一部分高沸点残渣并进行回收,得到高纯1,4-丁二醇溶液,并进一步提纯,最后得到终浓度在99.5wt%以上的1,4-丁二醇成品;

51.步骤十:尾气制液氨工艺过程,尾气制液氨工艺过程中,通过将变压吸附提氢过程中的一次氢气、深冷工艺过程中二次氢气与氮气添加至合成塔中,并添加制氨催化剂,以反应生成氨气,并经过降温处理形成液氨,尾气制液氨工艺过程中,将一次氢气、二次氢气与氮气添加至合成塔中进行反应,且反应过程中所使用催化剂为feo和fe2o3,且feo和fe2o3的质量之比为9:20,尾气制液氨工艺过程中,合成塔内部通过多级压缩后,让其内部压强达到32mpa,并控制合成塔中温度处于480℃范围内,尾气制液氨工艺过程中,粗氨气经三级分凝除去其中大部分的水和硫化氢,三级分凝的条件如下:一级分凝温度170℃,分凝后压力1.7mpa;二级分凝温度130℃,分凝后压力1.2mpa;三级分凝温度56℃,分凝后压力0.8mpa,分凝后的氨气冷却至-20℃,氨气转化为液氨。

52.实施例三

53.本发明提供一种技术方案:一种煤气化耦合煤焦化联产制1,4-丁二醇与液氨的工艺,包括以下步骤:

54.步骤一:荒煤气净化过程,荒煤气净化过程中,先通过除尘设备对荒煤气进行除尘净化,以得到预处理荒煤气;

55.步骤二:煤气化工艺过程,煤气化工艺过程中,先将煤粉在100℃的环境下进行干燥,然后将粉煤添加至气化炉之中,并在6kpa的压力和1000℃的温度下进行合成气反应,以

生成一次一氧化碳气体和一次氢气;

56.步骤三:变压吸附提氢过程,变压吸附提氢过程中,通过降温处理,让一次一氧化碳气体液化,然后再对一次氢气进行分离处理;

57.步骤四:荒煤气变换工艺过程,荒煤气变换工艺过程中,通过将预处理荒煤气输送至反应塔之中,并在400℃,4mpa的压力条件下,使用变换催化剂,将得到的焦炉煤气与水蒸气进行co变换反应,然后再将焦炉煤气中的co和一次一氧化碳气体转化生成二次氢气,并生成二次焦炉煤气,荒煤气变换工艺过程中所使用变换催化剂为巴斯夫k8-11耐硫型变换催化剂,且水蒸气与焦炉煤气的质量比为:0.5;

58.步骤五:脱碳工艺过程,脱碳工艺过程中,通过将二次焦炉煤气通过脱碳溶剂进行脱碳反应,以得到三次焦炉煤气,脱碳溶剂包括86wt%的主剂、12%的活化剂和2wt%的助剂,主剂包括甲基二乙醇胺与三乙醇胺,或甲基二乙醇胺与二异丙基乙醇胺,活化剂为伯胺与仲胺的混合物,伯胺为羟乙基乙二胺或2-氨基-2-甲基-1,3-丙二醇;仲胺为二乙醇胺或甲基一乙醇胺,助剂包括羟乙基六氢均三嗪和亚硫酸钠;

59.步骤六:甲烷化工艺过程,甲烷化工艺过程中,通过将三次焦炉煤气在甲烷化催化剂的作用下进行催化反应,以将三次焦炉煤气中的co和co2转化为甲烷,甲烷化工艺过程中催化剂为镍基催化剂,催化剂基体为al2o3,催化剂助剂为la或ce,催化剂中含25wt%氧化镍,5wt%的催化剂助剂,以及70wt%的al2o3;

60.步骤七:深冷工艺过程,深冷工艺过程中,通过将甲烷化工艺过程得到的甲烷与三次焦炉煤气的混合气体经过干燥、脱水处理后,再采用混合制冷剂在-164℃进行液化,以产出甲烷含量在为98wt%以上的液态天然气,并且同时生成副产物二次氢气与氮气;

61.步骤八:氧化法制乙炔过程,氧化法制乙炔过程中,通过将深冷工艺过程处理得到的液态天然气预热至720℃,然后通过乙炔裂解炉混合器中进行混合,并在1450℃的温度下,让甲烷部分氧化、裂解,得到含有乙炔的裂解气;

62.步骤九:炔醛法制bdo过程,炔醛法制bdo过程中,通过在裂解气之中分离出一次乙炔气体,并对一次乙炔气体进行提纯处理,以得到二次乙炔气体,并将二次乙炔气体与甲醛作为原料,并在催化剂的作用下生成1,4-丁炔二醇,并将1,4-丁炔二醇加入氢反应器之中与氢气进行加氢生成粗1,4-丁二醇产品,炔醛法制bdo过程中,炔醛法制bdo过程中,裂解气分离乙炔气体的过程中,反应温度为70℃,且压力为2.2mpa,且二次乙炔气体与甲醛催化生成1,4-丁炔二醇的过程中,反应温度为135℃,且压力为23mpa,炔醛法制bdo过程中得到的粗1,4-丁二醇产品,先分离掉低沸点杂质和大部分的水,获得浓度为95wt%的1,4-丁二醇溶液;然后将浓度为95wt%的1,4-丁二醇溶液脱除一部分高沸点残渣并进行回收,得到高纯1,4-丁二醇溶液,并进一步提纯,最后得到终浓度在99.5wt%以上的1,4-丁二醇成品;

63.步骤十:尾气制液氨工艺过程,尾气制液氨工艺过程中,通过将变压吸附提氢过程中的一次氢气、深冷工艺过程中二次氢气与氮气添加至合成塔中,并添加制氨催化剂,以反应生成氨气,并经过降温处理形成液氨,尾气制液氨工艺过程中,将一次氢气、二次氢气与氮气添加至合成塔中进行反应,且反应过程中所使用催化剂为feo和fe2o3,且feo和fe2o3的质量之比为9:20,尾气制液氨工艺过程中,合成塔内部通过多级压缩后,让其内部压强达到32mpa,并控制合成塔中温度处于480℃范围内,尾气制液氨工艺过程中,粗氨气经三级分凝除去其中大部分的水和硫化氢,三级分凝的条件如下:一级分凝温度170℃,分凝后压力

1.7mpa;二级分凝温度130℃,分凝后压力1.2mpa;三级分凝温度56℃,分凝后压力0.8mpa,分凝后的氨气冷却至-20℃,氨气转化为液氨。

64.实施例四

65.本发明提供一种技术方案:一种煤气化耦合煤焦化联产制1,4-丁二醇与液氨的工艺,包括以下步骤:

66.步骤一:荒煤气净化过程,荒煤气净化过程中,先通过除尘设备对荒煤气进行除尘净化,以得到预处理荒煤气;

67.步骤二:煤气化工艺过程,煤气化工艺过程中,先将煤粉在100℃的环境下进行干燥,然后将粉煤添加至气化炉之中,并在6kpa的压力和1000℃的温度下进行合成气反应,以生成一次一氧化碳气体和一次氢气;

68.步骤三:变压吸附提氢过程,变压吸附提氢过程中,通过降温处理,让一次一氧化碳气体液化,然后再对一次氢气进行分离处理;

69.步骤四:荒煤气变换工艺过程,荒煤气变换工艺过程中,通过将预处理荒煤气输送至反应塔之中,并在400℃,4mpa的压力条件下,使用变换催化剂,将得到的焦炉煤气与水蒸气进行co变换反应,然后再将焦炉煤气中的co和一次一氧化碳气体转化生成二次氢气,并生成二次焦炉煤气,荒煤气变换工艺过程中所使用变换催化剂为巴斯夫k8-11耐硫型变换催化剂,且水蒸气与焦炉煤气的质量比为:0.5;

70.步骤五:脱碳工艺过程,脱碳工艺过程中,通过将二次焦炉煤气通过脱碳溶剂进行脱碳反应,以得到三次焦炉煤气,脱碳溶剂包括89wt%的主剂、10%的活化剂和1wt%的助剂,主剂包括甲基二乙醇胺与三乙醇胺,或甲基二乙醇胺与二异丙基乙醇胺,活化剂为伯胺与仲胺的混合物,伯胺为羟乙基乙二胺或2-氨基-2-甲基-1,3-丙二醇;仲胺为二乙醇胺或甲基一乙醇胺,助剂包括羟乙基六氢均三嗪和亚硫酸钠;

71.步骤六:甲烷化工艺过程,甲烷化工艺过程中,通过将三次焦炉煤气在甲烷化催化剂的作用下进行催化反应,以将三次焦炉煤气中的co和co2转化为甲烷,甲烷化工艺过程中催化剂为镍基催化剂,催化剂基体为al2o3,催化剂助剂为la或ce,催化剂中含25wt%氧化镍,5wt%的催化剂助剂,以及70wt%的al2o3;

72.步骤七:深冷工艺过程,深冷工艺过程中,通过将甲烷化工艺过程得到的甲烷与三次焦炉煤气的混合气体经过干燥、脱水处理后,再采用混合制冷剂在-164℃进行液化,以产出甲烷含量在为98wt%以上的液态天然气,并且同时生成副产物二次氢气与氮气;

73.步骤八:氧化法制乙炔过程,氧化法制乙炔过程中,通过将深冷工艺过程处理得到的液态天然气预热至720℃,然后通过乙炔裂解炉混合器中进行混合,并在1450℃的温度下,让甲烷部分氧化、裂解,得到含有乙炔的裂解气;

74.步骤九:炔醛法制bdo过程,炔醛法制bdo过程中,通过在裂解气之中分离出一次乙炔气体,并对一次乙炔气体进行提纯处理,以得到二次乙炔气体,并将二次乙炔气体与甲醛作为原料,并在催化剂的作用下生成1,4-丁炔二醇,并将1,4-丁炔二醇加入氢反应器之中与氢气进行加氢生成粗1,4-丁二醇产品,炔醛法制bdo过程中,炔醛法制bdo过程中,裂解气分离乙炔气体的过程中,反应温度为70℃,且压力为2.2mpa,且二次乙炔气体与甲醛催化生成1,4-丁炔二醇的过程中,反应温度为135℃,且压力为23mpa,炔醛法制bdo过程中得到的粗1,4-丁二醇产品,先分离掉低沸点杂质和大部分的水,获得浓度为95wt%的1,4-丁二醇

溶液;然后将浓度为95wt%的1,4-丁二醇溶液脱除一部分高沸点残渣并进行回收,得到高纯1,4-丁二醇溶液,并进一步提纯,最后得到终浓度在99.5wt%以上的1,4-丁二醇成品;

75.步骤十:尾气制液氨工艺过程,尾气制液氨工艺过程中,通过将变压吸附提氢过程中的一次氢气、深冷工艺过程中二次氢气与氮气添加至合成塔中,并添加制氨催化剂,以反应生成氨气,并经过降温处理形成液氨,尾气制液氨工艺过程中,将一次氢气、二次氢气与氮气添加至合成塔中进行反应,且反应过程中所使用催化剂为feo和fe2o3,且feo和fe2o3的质量之比为9:20,尾气制液氨工艺过程中,合成塔内部通过多级压缩后,让其内部压强达到32mpa,并控制合成塔中温度处于480℃范围内,尾气制液氨工艺过程中,粗氨气经三级分凝除去其中大部分的水和硫化氢,三级分凝的条件如下:一级分凝温度170℃,分凝后压力1.7mpa;二级分凝温度130℃,分凝后压力1.2mpa;三级分凝温度56℃,分凝后压力0.8mpa,分凝后的氨气冷却至-20℃,氨气转化为液氨。

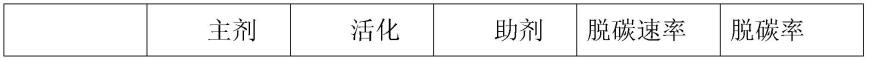

76.表格一

[0077][0078][0079]

通过对上述四组实施例与对比例进行对比实验结果,其随着主剂使用量百分比的增加,其对焦炉煤气的脱碳效率会明显增加,而随着活化剂和助剂使用量百分比的增加,其焦炉煤气的脱碳率会得到明显的提高。

[0080]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1