一种高品质β-丙氨酸的制备方法及杂质的去除方法与流程

一种高品质

β-丙氨酸的制备方法及杂质的去除方法

技术领域

1.本发明涉及一种高品质β-丙氨酸的制备方法及杂质的去除方法,属于生物化工技术领域。

背景技术:

2.β-丙氨酸,英文名为beta-alanine,又名3-氨基丙酸,分子式是c3h7no2,是自然界中唯一存在的β型氨基酸,在生物体内进一步合成为泛酸。目前工业上β-丙氨酸主要是通过化学合成方法生产,有丙烯酸氨化法、丙烯腈氨化水解法及β-氨基丙腈水解法等,国内工业生产主要采用的是丙烯腈氨化水解法。化学合成法生产β-丙氨酸大多需要强碱强酸、高温、高压等条件,而且副反应多、产物纯化烦琐,存在环境污染问题。随着生物技术的迅猛发展,市场上出现了很多企业采用生物氨基化酶法来生产β-丙氨酸,即在酶催化作用下,丙烯酸加氨反应生成β-丙氨酸。

3.在国际市场竞争中,高端β-丙氨酸系列产品要求其化学纯度高,色度好等,而目前国内生产的β-丙氨酸产品往往难以达到上述要求。采用生物氨基化酶法制备β-丙氨酸的生产过程中会引入许多杂质,所得产品色度差,致使其产品在高端市场领域的应用受阻。因此,开发出一种制备高品质β-丙氨酸的除杂工艺极其重要。

技术实现要素:

4.本发明的目的是提供一种高品质β-丙氨酸的制备方法及杂质的去除方法,该方法采用弱酸性阳离子树脂,去除氨基化酶法β-丙氨酸生产过程中因原料丙烯酸和氨水所引入的丙烯酰胺、丙烯酸聚合物以及少量的阻聚剂等杂质,从而解决产品易变质的问题,制备得到的β-丙氨酸产品纯度大于99.9%,加速氧化后的产品色度低于40,纯度高且不易变质,可应用于高端市场。

5.本发明提供的一种β-丙氨酸酶转化液中杂质的去除方法,将处理后的β-丙氨酸酶转化液再经弱酸性阳离子树脂处理。

6.优选地,所述杂质包括丙烯酰胺、丙烯酸聚合物、阻聚剂中的一种或多种;优选地,所述阻聚剂为对羟基苯甲醚。

7.优选地,所述弱酸性阳离子树脂选自lx-20ss、lx-2000、lx-t5、lsd-762、d95和lx-22中的任意一种;优选地,所述弱酸性阳离子树脂包括串联的第一弱酸性阳离子树脂和第二弱酸性阳离子树脂。

8.本发明还提供了一种高品质β-丙氨酸的制备方法,包括如下步骤:

9.s1、从β-丙氨酸酶转化液中分离出大分子蛋白,得到清液;

10.s2、将所述清液进行超滤处理,得到超滤液;

11.s3、将所述超滤液通过弱酸性阳离子树脂,收集流出液;

12.s4、将所述流出液进行脱色处理,得到脱色液;

13.s5、将所述脱色液进行浓缩,降温结晶,得到β-丙氨酸。

14.优选地,所述β-丙氨酸酶转化液是以丙烯酸和氨水为底物,在酶的催化作用下转化得到的。

15.在本发明中,β-丙氨酸酶转化液是采用“cn109385415a天冬氨酸酶变体及其制备方法与应用”中公开的天冬氨酸酶变体,在其催化下丙氨酸加氨反应转化得到β-丙氨酸酶转化液。但本发明也适用于其它采用生物氨基化酶法制备得到的β-丙氨酸酶转化液的除杂提纯。

16.上述s1中,可通过陶瓷膜过滤或加入絮凝剂除去β-丙氨酸酶转化液中的大分子蛋白。采用陶瓷膜过滤除去大分子蛋白时,陶瓷膜的孔径可为50-100nm,具体可为50nm。

17.优选地,s2中,所述超滤处理所采用的超滤膜的截留分子量为800~1000da。

18.上述s2中,超滤膜的截留分子量具体可为1000da。

19.优选地,s3中,所述弱酸性阳离子树脂中含有羧酸基团;优选地,所述弱酸性阳离子树脂选自lx-20ss、lx-2000、lx-t5、lsd-762、d95和lx-22中的任意一种。

20.上述s3中,弱酸性阳离子树脂的选择是通过检测β-丙氨酸产品中β-丙氨酸和杂质的纯度等指标进行优化选择的。

21.优选地,所述弱酸性阳离子树脂包括串联的第一弱酸性阳离子树脂和第二弱酸性阳离子树脂;

22.每个所述弱酸性阳离子树脂的径高比为4~10:1,具体可为8:1;

23.每个所述弱酸性阳离子树脂内部树脂填充径高比为4~8:1,具体可为6:1;

24.所述超滤液通过弱酸性阳离子树脂的流速为1~4bv/h,具体可为3~4bv/h;

25.所述弱酸性阳离子树脂的树脂柱的工作温度为35~45℃。

26.优选地,s4中,向所述流出液中加入活性炭进行脱色处理;优选地,所述活性炭加入量为流出液质量的0.3~0.5%,脱色处理温度为45~65℃,脱色处理时间为20~40min。

27.上述s4中,脱色处理温度具体可为50℃,脱色处理时间具体可为30min。

28.优选地,s5中,将所述脱色液进行真空浓缩,真空浓缩温度为50~90℃,真空度为-0.85~-0.95mpa,搅拌转速为15~40r/min;优选地,降温至5~15℃养晶3~5h,搅拌转速为5~15r/min。

29.上述s5中,真空浓缩温度具体可为85℃、真空度为-0.95mpa、搅拌转速为20r/min。

30.上述s5中,降温结晶温度具体可为10℃、搅拌转速为10r/min。

31.在本发明中,上述的方法,步骤s5中,所述方法在降温结晶步骤之后还包括收集晶体、洗涤和干燥的步骤;

32.所述洗涤具体可采用甲醇淋洗;

33.所述干燥具体可在90℃下干燥5~6h。

34.由本发明方法制备得到的β-丙氨酸,产品纯度大于99.9%,加速氧化后产品色度低于40。

35.本发明具有如下有益效果:采用生物氨基化酶制备β-丙氨酸的过程中,发明人发现会因原料丙烯酸和氨水引入丙烯酰胺、丙烯酸聚合物以及少量的阻聚剂等杂质,该类杂质容易发生氧化,导致产品色度差,常规方法难以去除。本发明通过将转化液去除大分子蛋白类杂质后,再依次采用超滤、弱酸性阳离子交换树脂、活性炭脱色处理工序进行除杂,通过优化选择弱酸性阳离子树脂去除丙烯酰胺、丙烯酸聚合物以及少量的阻聚剂等有机类杂

质,再通过活性炭脱色吸附料液中的其它色素物质,从而提高产品纯度,解决因杂质导致产品变质的问题,所得到的产品的纯度可达99.9%以上,且经加速氧化后处理后其色度保持在40以下。本发明工艺流程简单,适于工业化生产。

具体实施方式

36.下面结合具体实施方式对本发明进行进一步的详细描述,给出的实施例仅为了阐明本发明,而不是为了限制本发明的范围。以下提供的实施例可作为本技术领域普通技术人员进行进一步改进的指南,并不以任何方式构成对本发明的限制。

37.下述实施例中所使用的实验方法如无特殊说明,均为常规方法;所用的材料、试剂等,如无特殊说明,均可从商业途径得到;其中,弱酸性阳离子树脂lx-20ss、lx-2000、lx-t5、lsd-762、d95和lx-22均购自西安蓝晓科技新材料股份有限公司,强酸性阳离子树脂t-5213cpr购自科海思(北京)科技有限公司。

38.下述实施例中的β-丙氨酸转化液是采用“cn109385415a天冬氨酸酶变体及其制备方法与应用”中公开的天冬氨酸酶变体ahb357,在其催化下丙氨酸加氨反应转化得到β-丙氨酸酶转化液;所得到的β-丙氨酸转化液中β-丙氨酸的含量不低于45g/l。

39.下述实施例中的加速氧化实验的操作如下:配制30g/l的β-丙氨酸产品溶液,取100ml样品溶液置层析柱,装有样品溶液的层析柱与臭氧发生器连接后,使用浓度为30%、流量2l/min的臭氧来氧化处理样品溶液30min,移取50ml臭氧氧化处理完全的样品溶液至洁净干燥的100ml蓝盖瓶中备用检测色度。

40.下述实施例中β-丙氨酸的纯度采用色谱检测,是将产品稀释至0.5-2g/l后,0.22μm滤膜过滤,加衍生剂衍生2分钟,衍生后进样,进样量10ul,通过峰面积计算样品中β-丙氨酸浓度;具体检测方法参照文献“用高效液相色谱定量分析分支链氨基酸”(生物技术通讯,2009年第20卷第4期)中公开的方法进行检测的;所采用的β-丙氨酸标准品为西格玛分析标准品。

41.下述实施例中丙烯酰胺的纯度采用色谱检测,是将产品稀释至0.5-2g/l后,0.22μm滤膜过滤后用于高效液相色谱分析,进样量20ul,通过峰面积计算样品中丙烯酰胺浓度;具体检测方法参照文献“高效液相色谱法快速测定红糖中丙烯酰胺”(郑莛予等,甘蔗糖业,2021年第50卷第2期)中公开的方法进行检测的;所采用的β-丙氨酸标准品为西格玛分析标准品,丙烯酰胺为市售标准品,纯度为99.99%。

42.实施例1

43.一种高品质β-丙氨酸的制备方法,具体步骤如下:

44.步骤一:取转化完成的β-丙氨酸转化液20l,过50nm陶瓷膜,得清液;清液中β-丙氨酸的含量为46g/l。

45.步骤二:待清液加热至40℃,过1000da分子量超滤膜,过膜进口压力1.5mpa,收集超滤液。

46.步骤三:将超滤液依次通过串联的1号色谱柱,2号色谱柱,色谱柱内均填充lx-t5弱酸性阳离子树脂,两树脂柱径高比均为8:1,内部树脂填充径高比为6:1,填充量均为300g,流速为3bv,树脂工作温度35℃,收集流出液。

47.步骤四:向流出液中加入占其质量0.3wt%的活性炭,在50℃下搅拌脱色30分钟,

过滤,收集脱色液。

48.步骤五:将脱色液转移至25l单效浓缩罐中,于85℃、-0.95mpa、20r/min浓缩2小时至大量晶体析出,制得浓缩液。

49.步骤六:将浓缩液降温至10℃,搅拌转速调整至10r/min,养晶3h,将结晶溶液进行离心处理,收集晶体用甲醇淋洗,收集晶体,在90℃下干燥5h,制得β-丙氨酸产品810g,收率为88%。

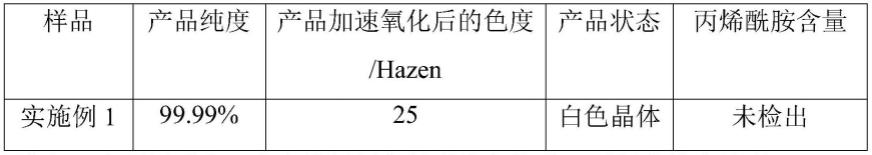

50.对制得的β-丙氨酸产品进行成分含量检测,及产品加速氧化后的色度检测。纯度检测采用定量检测,色度检测方法采用铂钴比色法。检测结果见表1。

51.表1实施例1检测结果

[0052][0053]

从表1中可以看出,本实施例制备得到的高品质β-丙氨酸纯度达到99.99%,通过加速氧化后,检测产品色度为25,由此可见该制备方法可有效提高产品纯度和去除导致产品变质的杂质。

[0054]

实施例2

[0055]

一种高品质β-丙氨酸的制备方法,具体步骤如下:

[0056]

步骤一:取转化完成的β-丙氨酸转化液20l,过50nm陶瓷膜,得清液,清液中β-丙氨酸的含量为45g/l。

[0057]

步骤二:待清液加热至40℃,过1000da分子量超滤膜,过膜进口压力1.5mpa,收集超滤液。

[0058]

步骤三:清液依次通过串联的1号色谱柱,2号色谱柱,色谱柱内均填充为lx-20ss弱酸性阳离子树脂,两树脂柱径高比均为8:1,内部树脂填充径高比为6:1,填充量均为300g,流速为4bv,树脂工作温度40℃,收集流出液。

[0059]

步骤四:向流出液中加入0.5wt%活性炭,在60℃下搅拌脱色30分钟,过滤,收集脱色液。

[0060]

步骤五:将脱色液转移至25l单效浓缩罐中,85℃、-0.95mpa、20r/min浓缩3小时至大量晶体析出,制得浓缩液。

[0061]

步骤六:将浓缩液降温至10℃,搅拌转速调整至10r/min,养晶4小时,将结晶溶液进行离心处理,收集晶体用甲醇淋洗,收集晶体,在90℃下干燥5h,制得β-丙氨酸产品802g,收率为89%。

[0062]

对制得的β-丙氨酸产品进行成分含量检测,及产品加速氧化后的色度检测。纯度检测采用定量检测,色度检测方法采用铂钴比色法。检测结果见表2。

[0063]

表2实施例2检测结果

[0064][0065]

从表2中可以看出,本实施例制备得到的高品质β-丙氨酸纯度达到99.95%,通过加速氧化后,检测产品色度为28,由此可见该制备方法可有效提高产品纯度和去除导致产品变质的杂质。

[0066]

实施例3

[0067]

一种高品质β-丙氨酸的制备方法,具体步骤如下:

[0068]

步骤一:取转化完成的β-丙氨酸转化液20l,过50nm陶瓷膜,得清液,清液中β-丙氨酸的含量为47g/l。

[0069]

步骤二:待清液加热至40℃,过800da分子量超滤膜,过膜进口压力1.5mpa,收集超滤液。

[0070]

步骤三:清液依次通过串联的1号色谱柱,2号色谱柱,色谱柱内均填充为lsd-762弱酸性阳离子树脂,两树脂柱径高比均为8:1,内部树脂填充径高比为6:1,填充量均为300g,流速为4bv,树脂工作温度40℃。收集流出液。

[0071]

步骤四:向流出液中加入0.4wt%活性炭,在50℃下搅拌脱色30分钟,过滤,收集脱色液。

[0072]

步骤五:将脱色液转移至25l单效浓缩罐中,85℃、-0.95mpa、20r/min浓缩3小时至大量晶体析出,制得浓缩液。

[0073]

步骤六:将浓缩液降温至10℃,搅拌转速调整至10r/min,养晶4小时,将结晶溶液进行离心处理,收集晶体用甲醇淋洗,收集晶体,在90℃下干燥5h,制得β-丙氨酸产品820g,收率为87%。

[0074]

步骤七:对β-丙氨酸产品进行成分含量检测和色度检测。纯度检测采用定量检测,色度检测方法采用铂钴比色法。

[0075]

对制得的β-丙氨酸产品进行成分含量检测,及产品加速氧化后的色度检测。纯度检测采用定量检测,色度检测方法采用铂钴比色法。检测结果见表3。

[0076]

表3实施例3检测结果

[0077][0078]

从表3中可以看出,本实施例制备得到的高品质β-丙氨酸纯度达到99.93%,通过加速氧化后,产品色度为30,由此可见该制备方法可有效提高产品纯度和去除导致产品变质的杂质。

[0079]

对比例1

[0080]

一种β-丙氨酸的制备方法,与实施例1相比,区别仅在于:步骤三中色谱柱内填充为t-5213cpr强酸性阳离子树脂;其余步骤和参数均相同。

[0081]

步骤六制得β-丙氨酸产品797g,收率为86%。

[0082]

对制得的β-丙氨酸产品进行成分含量检测,及产品加速氧化后的色度检测。纯度检测采用定量检测,色度检测方法采用铂钴比色法。检测结果见表4。

[0083]

表4对比例检测结果

[0084][0085]

从表4中可以看出,本对比例1制备得到的β-丙氨酸纯度99.89%,通过加速氧化后,产品色度高于45,存在变质风险。

[0086]

对比实施例1和对比例1,可以看出,将步骤三中的色谱柱内填充的弱酸性阳离子树脂替换为t-5213cpr强酸性阳离子树脂后,产品纯度有所下降,且产品氧化色度大增,可见,采用本发明方法采用弱酸性阳离子树脂能够有效提高产品纯度和防止产品变质。

[0087]

以上对本发明进行了详述。对于本领域技术人员来说,在不脱离本发明的宗旨和范围,以及无需进行不必要的实验情况下,可在等同参数、浓度和条件下,在较宽范围内实施本发明。虽然本发明给出了特殊的实施例,应该理解为,可以对本发明作进一步的改进。总之,按本发明的原理,本技术欲包括任何变更、用途或对本发明的改进,包括脱离了本技术中已公开范围,而用本领域已知的常规技术进行的改变。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1